乙烯裂解炉辐射段炉管破裂原因探讨

吴建平

(中韩(武汉)石油化工有限公司设备管理部,湖北 武汉 430082)

乙烯裂解炉辐射段炉管破裂原因探讨

吴建平

(中韩(武汉)石油化工有限公司设备管理部,湖北 武汉 430082)

乙烯裂解炉辐射段炉管(以下简称裂解炉管)是制约乙烯装置长周期安全运行的主要因素之一。某乙烯企业裂解炉运行后烧焦过程中发生了炉管破裂故障。通过炉管常量元素检验、痕量杂质元素检测、碳含量检测、光学及电子金相组织观察、扫描电镜微区成分分析等综合分析认为:裂解炉管由于渗碳引起材质变差,导致破裂失效。提出了裂解炉管渗碳失效的防护措施:合理布置燃烧器,确保热量均匀分布;严格避免炉管升温或降温速度太快;保证裂解炉定期清焦质量。

乙烯裂解炉 辐射段炉管破裂 原因与对策

1 概 况

乙烯裂解炉是乙烯装置的主要设备,而裂解炉辐射段炉管(以下简称裂解炉管)又是裂解炉的关键部件,裂解炉管是制约乙烯装置长周期安全运行的主要因素。国内某企业裂解炉的炉管材质为35Cr-45Ni-Nb+MA,在运行32个月后,即发生了破裂情况,导致局部炉管提前更换,这是一种非正常失效情况,给工厂带来较大的经济损失。为了从技术上杜绝类似情况再次出现,开展了以下失效分析工作,以期寻求相应的防护对策。

2 检测与分析

2.1 裂纹形貌观察

对破裂的裂解炉管(见图1)进行射线检测(RT),底片显示为线型裂纹。对破裂的裂解炉管纵向切割以进一步观察(见图2),发现炉管内表面裂纹长度约30 mm, 外表面裂纹长度约20 mm。由此可判断,裂纹为发源于内表面,由内向外扩展而形成。

图1 裂解炉管破裂处外部形貌

图2 裂解炉管破裂处剖面形貌

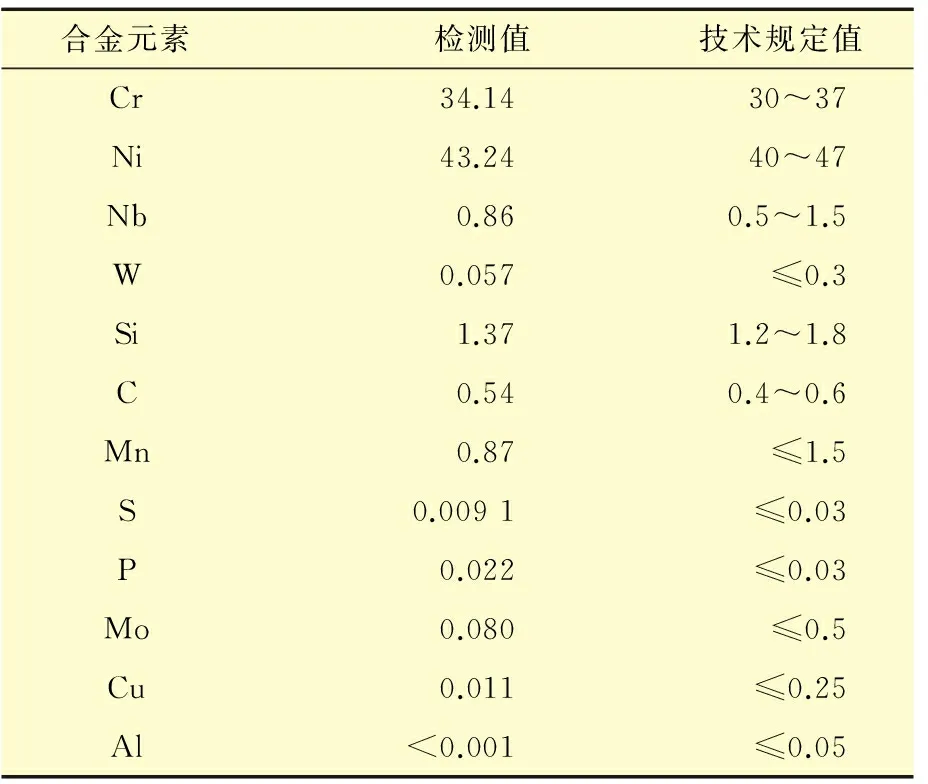

2.2 裂解炉管常量元素分析

对炉管外壁取样,进行Cr,Ni,Nb,W,Si,C,Mn,S,P,Mo,Cu和Al等常量元素检验。试验方法依据GB/T 14203—1993《钢铁及合金光电发射/光谱分析通则》和GB/T 11170—2008《不锈钢多元素含量的测定—火花放电原子发射光谱法(常规法)》。结果见表1。由表1可以看出,炉管常量元素分析结果都在范围之内。

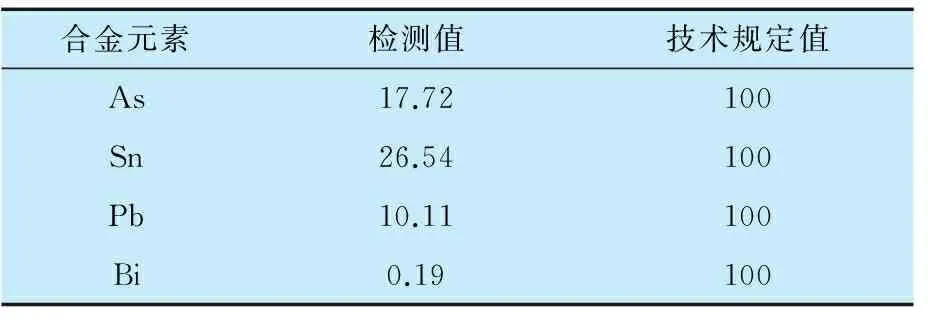

2.3 裂解炉管痕量杂质元素分析

对炉管外壁取样,分析As,Sn,Pb和Bi元素成分,检验方法为GB/T 8647.7—2006《镍化学分析方法—砷、锑、锡、铅量的测定电热原子吸收光谱法》。结果见表2。

表1 裂解炉管常量元素分析结果 w,%

表2 裂解炉管痕量杂质元素分析结果 mg/kg

由表2可以看出,痕量杂质元素含量均符合技术要求。痕量杂质元素也未对材料质量产生不良影响,炉管材质符合技术要求。

2.4 碳含量检测

对炉管取样,分别检测炉管内壁和壁厚中间部位的碳含量,结果见表3。检验方法见文献[1]。

表3 裂解炉管碳含量检验结果 w,%

2.5 光学金相组织观察

由于4片电阻应变片在静态平衡时,阻值完全相等, 所构成的电桥处于平衡状态,信号正负线间电位相等;当圆筒受压时,4个电阻应变片两两变化相同,根据ΔR/R∝F,惠斯通电桥产生不平衡, 输出1个电压信号,经过信号放大、A/D模数转换、滤波、数字化处理后,将称重结果输出到显示面板,并以4~20 mA信号远传[8] ,电阻应变式称重传感器电路如图2所示。

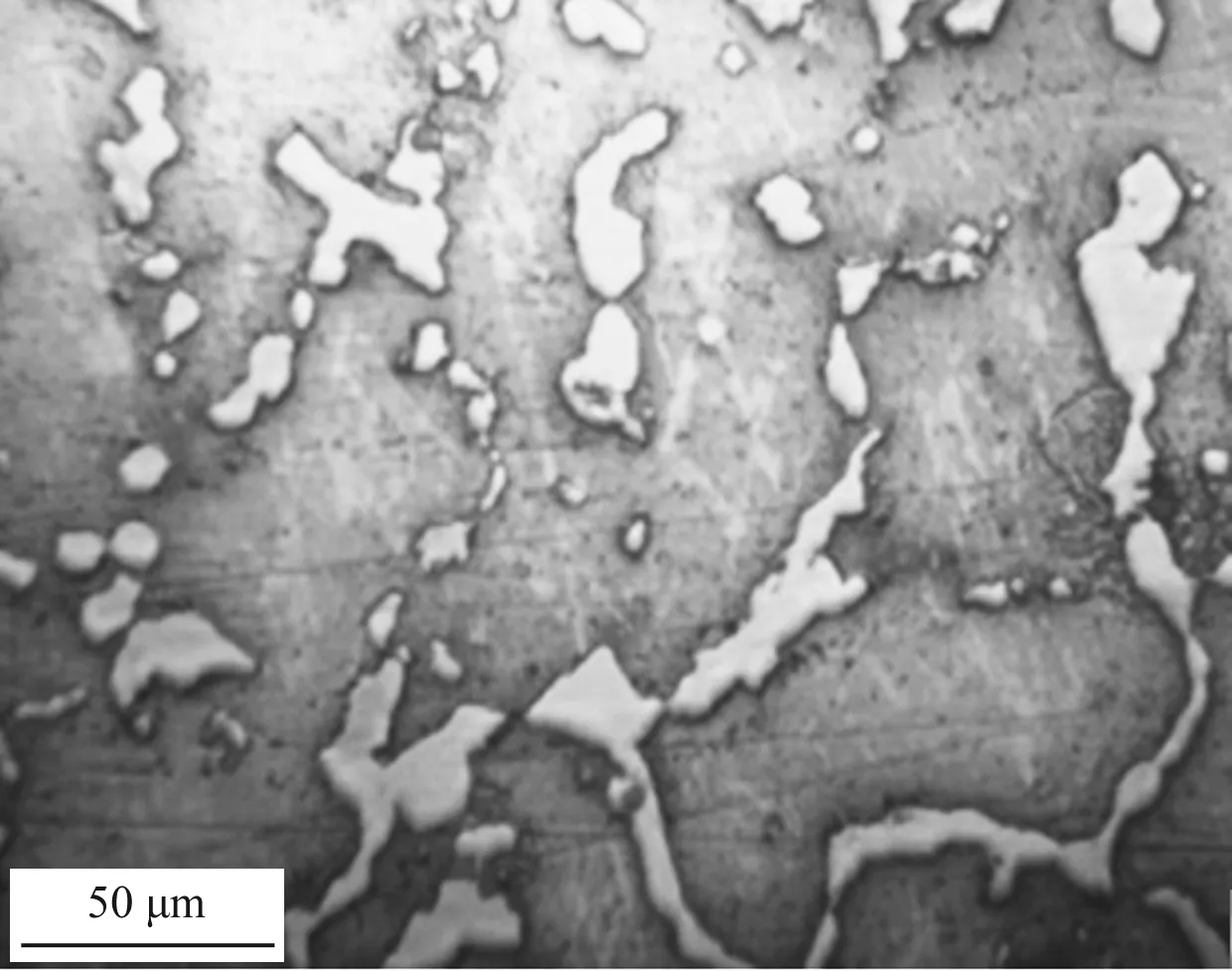

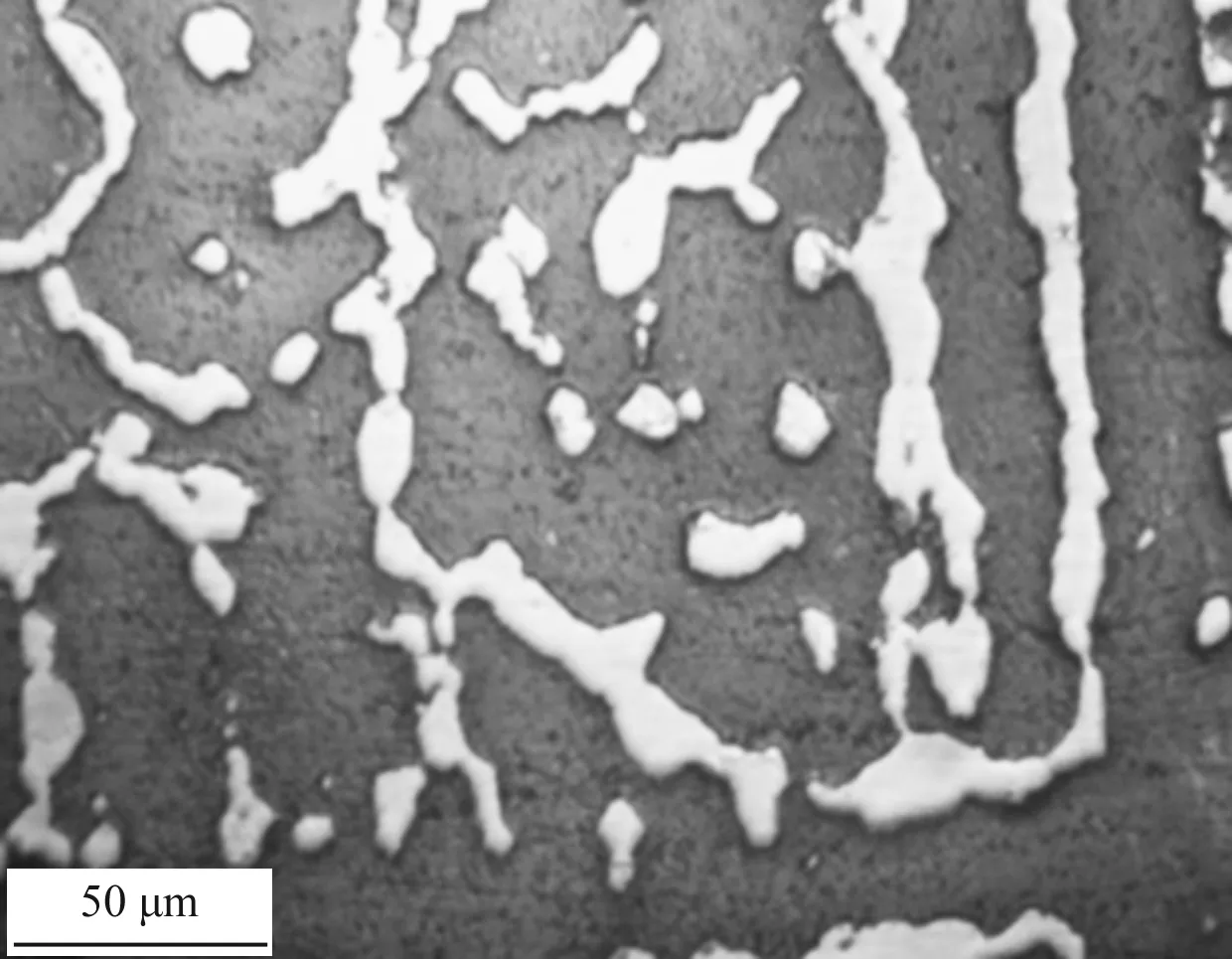

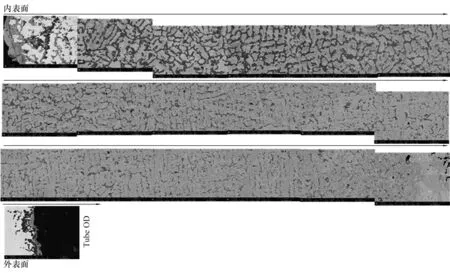

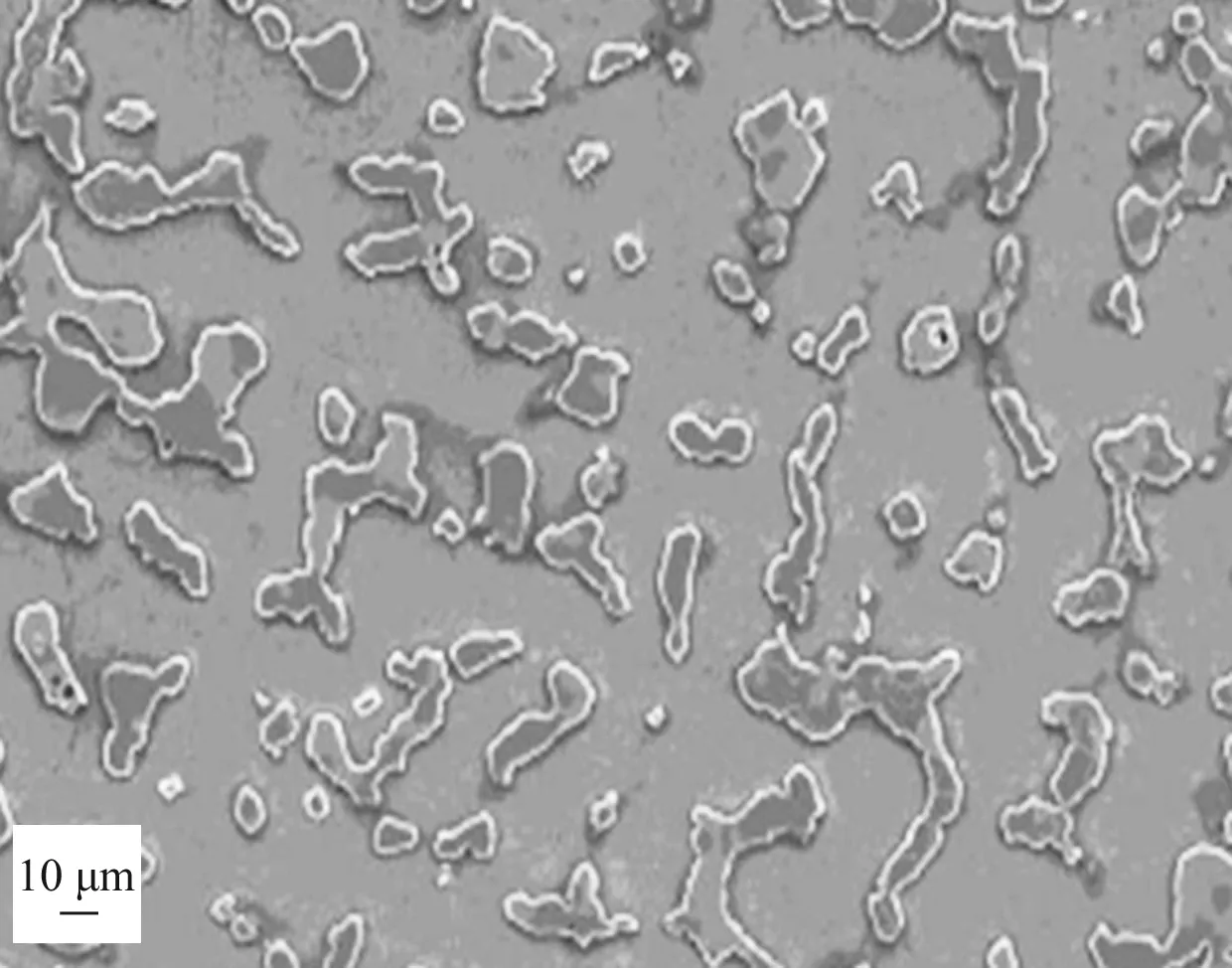

取炉管制作试样,进行光学金相观察,检测炉管服役后组织变化情况。检验方法为GB/T 13298—2015《金属显微组织检验方法》。发现:靠近外表面部位,奥氏体晶界碳化物呈离散块状分布(见图3);中间部位,晶界碳化物呈断续链状和粗大块状分布(见图4);靠近内表面部位,晶界碳化物呈断续链状分布,M7C3状态的碳化物大量析出,局部渗碳损伤严重(见图5)。炉管截面由外表面至内表面,渗碳损伤遵循由轻微到严重的趋势(见图6)。

图3 靠近外表面金相组织

图4 中间部位金相组织

图5 靠近内表面金相组织

2.6 电子金相组织观察

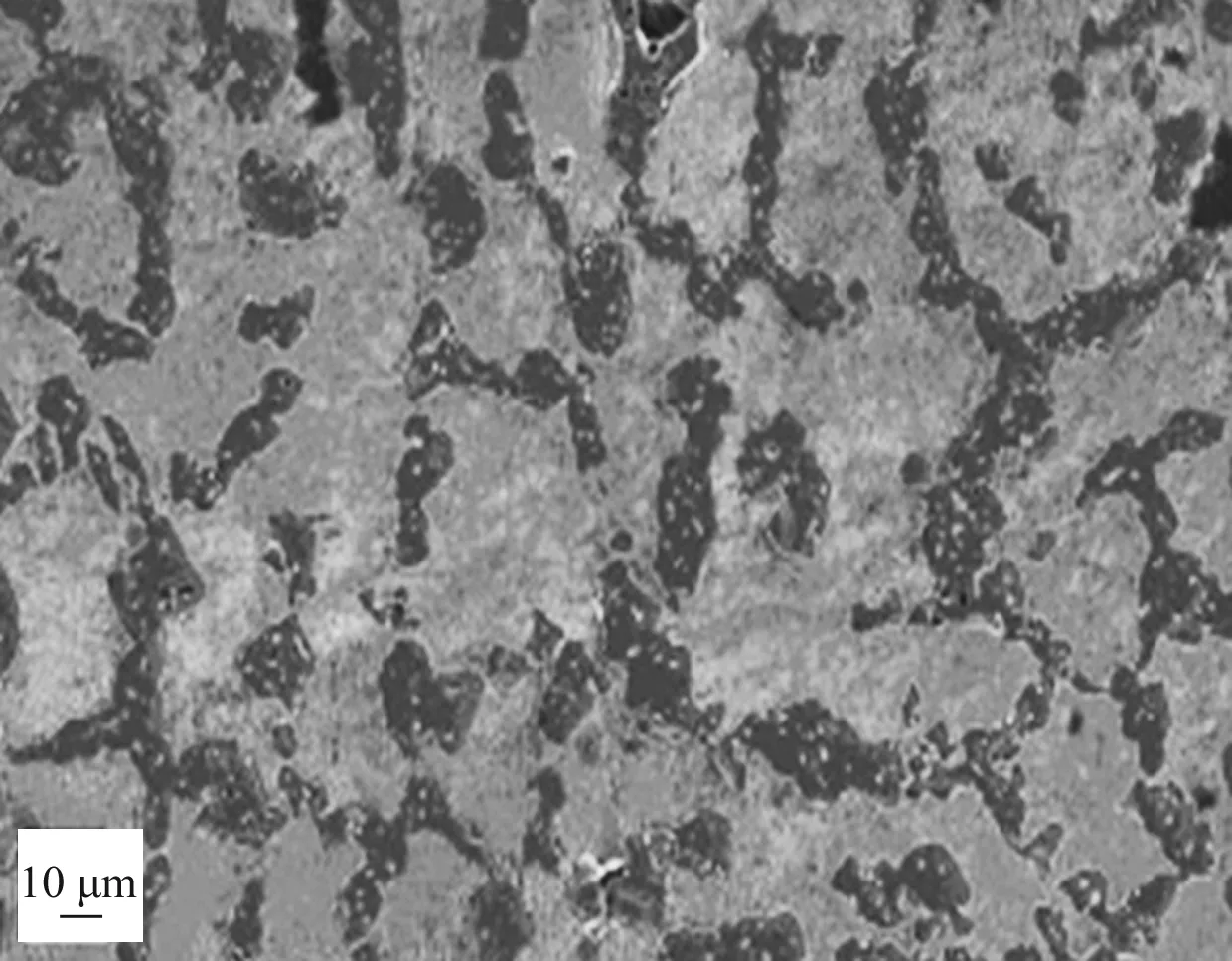

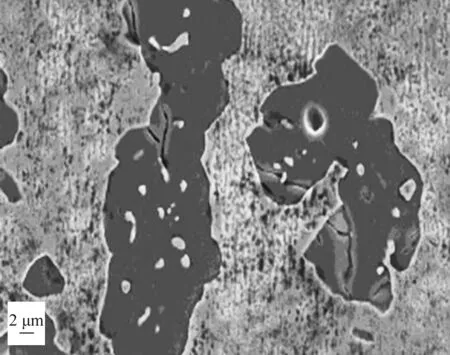

取炉管制作试样,进行电子金相观察。发现:该试样内外壁发生明显氧化,且氧化不均匀;试样发生明显渗碳,渗碳层厚度约为2 mm,内表面附近渗碳区组织中晶界碳化物以粗短链状分布(见图7),晶界碳化物中心有白色颗粒状析出物(见图8);中间部位组织和外壁附近组织形态相同,晶界碳化物以块状、短链状分布(见图9),晶界碳化物上分布白色块状析出物(见图10)。

图6 炉管光学金相组织

图7 内表面附近渗碳组织

图8 内表面附近晶界析出物

2.7 微区能谱检测(EDS)

取炉管制作试样,对炉管组织中不同区域的析出物进行能谱分析。检验方法为GB/T 17359—2012《微束分析能谱法定量分析》。

图9 外表面附近渗碳组织

图10 外表面附近晶界析出物

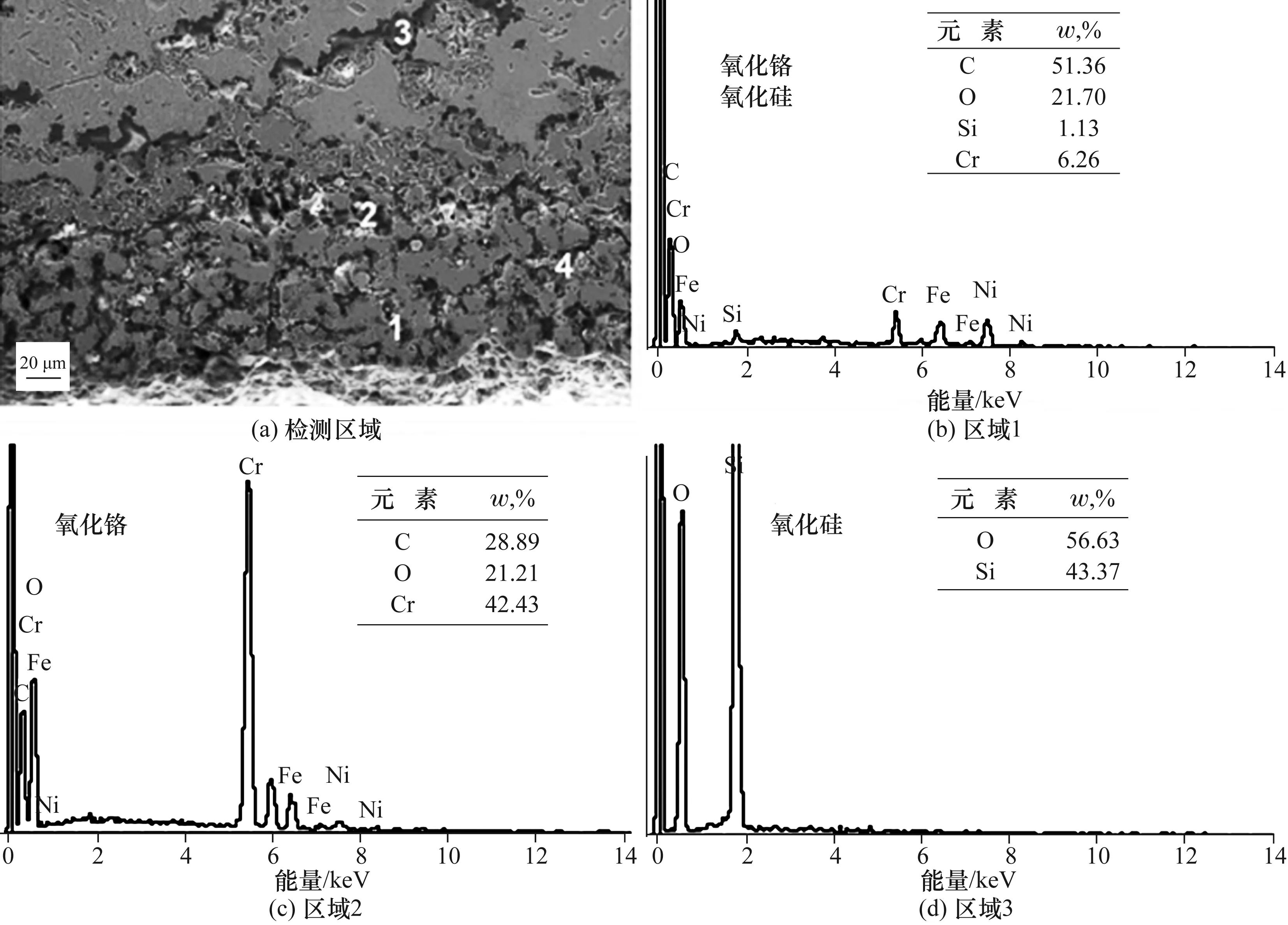

检测发现:试样内表面氧化物以氧化铬和氧化硅为主,靠近基体氧化物以氧化硅为主;由于试样发生渗碳,在内表面氧化层中有大量的C元素(见图11)。

试样内表面渗碳区组织中晶界碳化物主要为M7C3,晶界碳化物中心白色颗粒状析出物为NbC,该组织类型为典型渗碳组织(见图12)。

图11 内表面氧化层EDS结果

图12 内表面渗碳区EDS结果

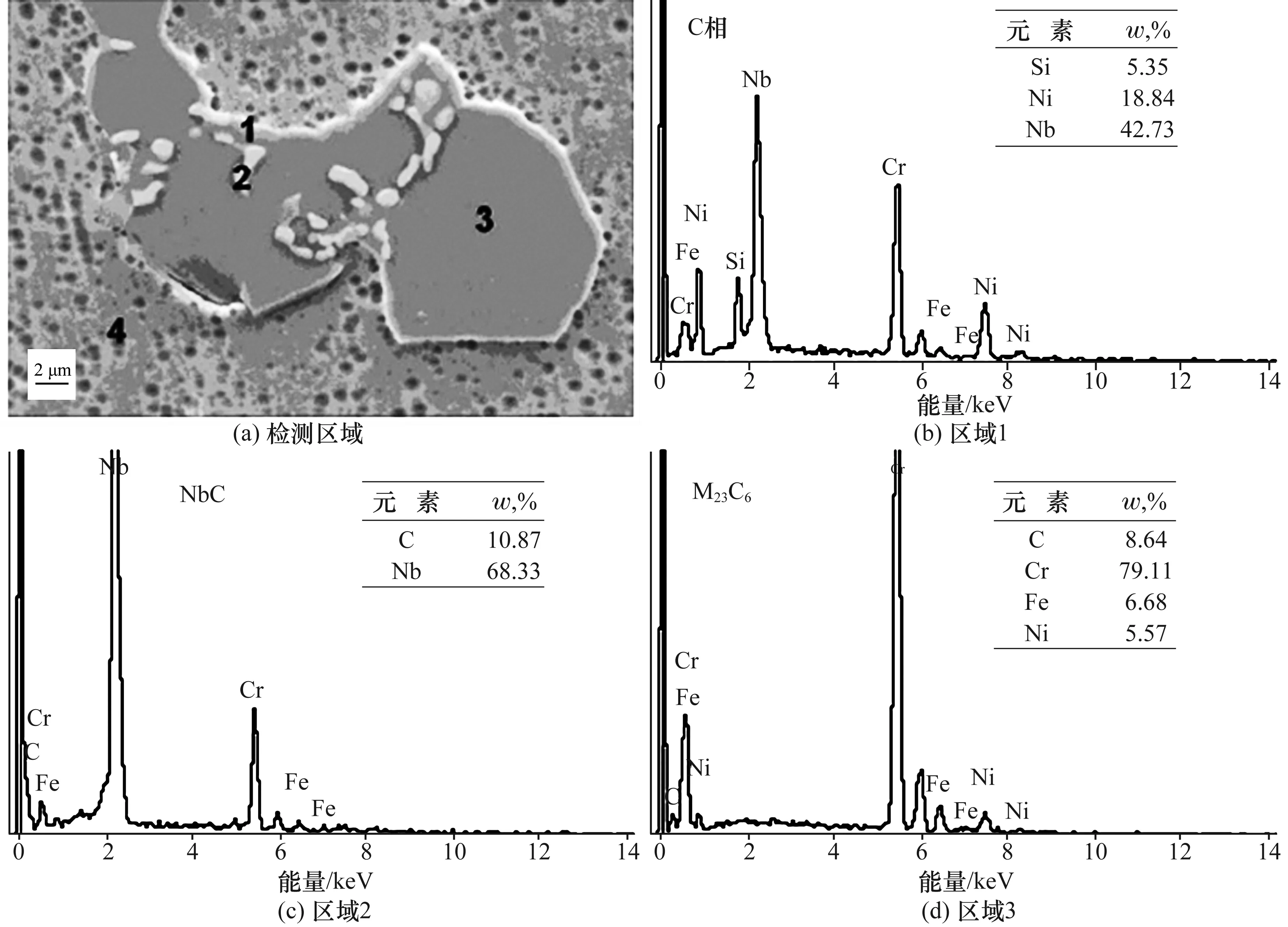

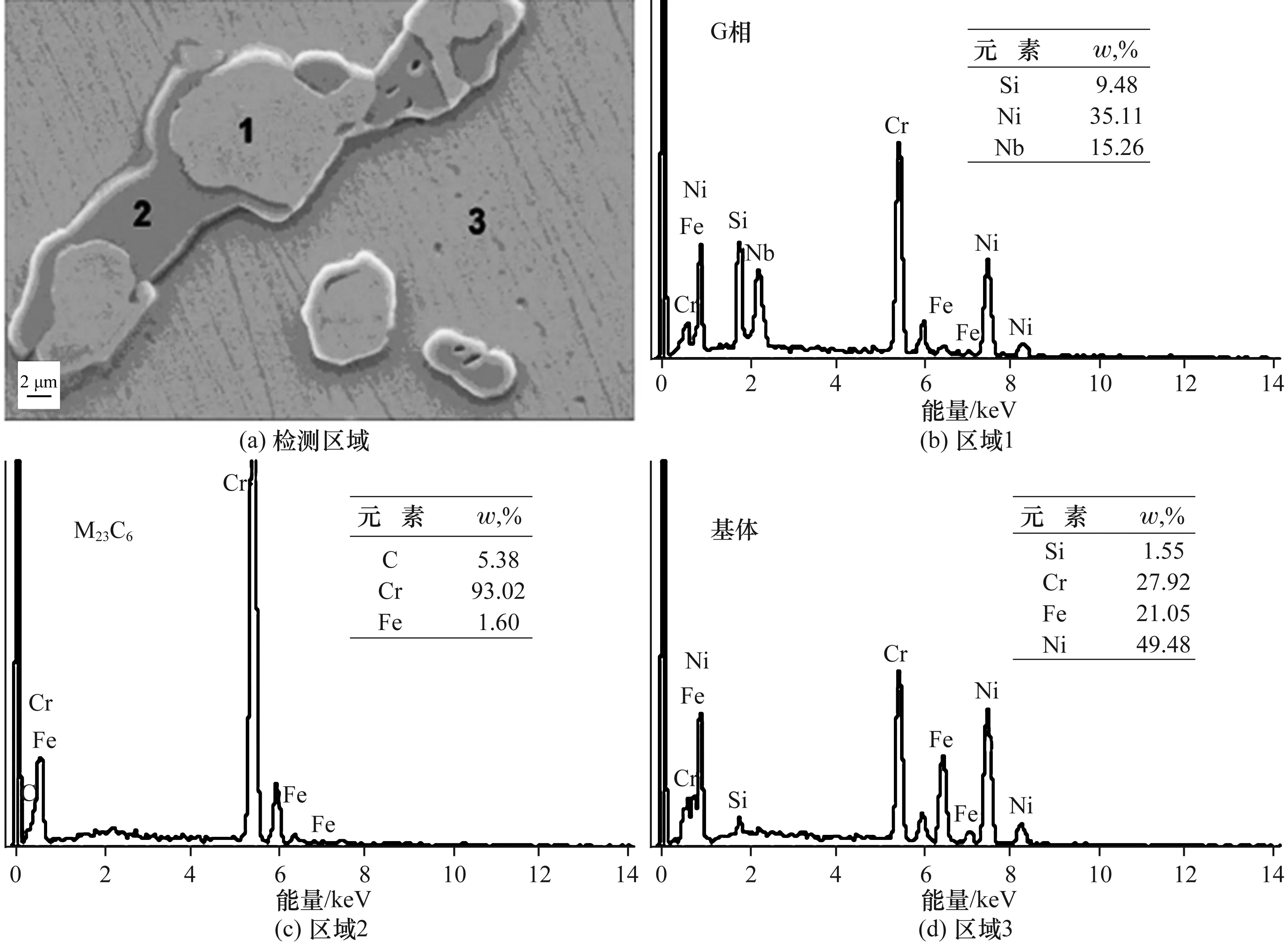

随着离内表面距离增加,渗碳程度逐渐减轻,内表面轻微渗碳区组织中晶界碳化物主要为M23C6,晶界碳化物上分布的白色块状析出物为G相(Ni16Nb6Si7),白色颗粒状析出物为NbC。在渗碳过程中,M23C6逐渐转变为M7C3,G相逐渐转变为NbC(见图13)。

图13 内表面轻微渗碳区EDS结果

图14 外表面附近组织EDS结果

2.8 微区波谱(WDS)检测

取炉管制作试样,对炉管组织中不同区域进行波谱分析。检验方法为GB/T 28634—2012《微束分析 电子探针显微分析 块状试样波谱法定量点分析》。

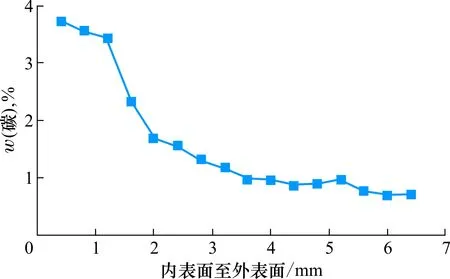

通过检验,发现炉管厚度方向截面上的碳含量从内表面至外表面呈由高到低的分布规律,炉管内部部分区域渗透的碳含量接近4%(见图15)。

图15 炉管壁厚方向上碳含量的分布

3 失效原因及危害

由表3和图15知,炉管内表面的碳含量明显高于中间层和外表面,壁厚方向上从内表面至外表面碳含量呈从高到低的分布。由EDS检测知,在内表面氧化层中有大量的C元素;试样内表面渗碳区组织中晶界碳化物主要为M7C3,晶界碳化物中心白色颗粒状析出物为NbC,为典型渗碳组织。在渗碳过程中,M23C6逐渐转变为M7C3,G相逐渐转变为NbC。综上所述,炉管材料运行期间发生了渗碳。

炉管发生渗碳后,碳原子扩散到基体金属中,生成铬的碳化物,碳化物在晶界长大、增多,形成大量的块状碳化物[2],晶界的连续性遭到了破坏,炉管高温蠕变断裂强度和中低温韧性均会降低,这是造成炉管破裂的主要原因之一[3]。同时,渗碳层体积膨胀,产生很强的附加应力[4]。由于材料渗碳,渗碳层比相应基体金属密度小,体积发生膨胀,渗碳层处于受压状态,基体金属处于拉伸状态。在装置清焦时,炉体温度降到常温,基体金属处于张应力状态,这是导致炉管破裂的另一个因素。一般以为,内表面出现沿晶裂纹,在内表面张应力作用下,颗粒状碳化物之间形成裂纹源并逐步向外壁扩展,最后穿透管壁而导致失效[5]。

需要指出的是,炉管渗碳导致炉管相关力学性能的降低,金属组织中较高的碳含量固然是重要的影响因素,但影响更大的,是碳浓度梯度。在炉管厚度方向上,碳浓度梯度越大,渗碳对炉管金属的损伤越大。如图15所示的炉管壁厚方向上碳含量的分布,碳浓度梯度大,因而,炉管受损伤严重。

4 防护措施

渗碳会造成材料贫铬及抗氧化性能降低[6],裂解炉管的渗碳和壁温是其失效的主要因素[7]。防止炉管发生渗碳,要确保炉管不要超温,超温对炉管的损伤是不可逆的,材料长期处于高温运行一般会导致材料变脆。首先,要合理布置底部燃烧器和侧壁燃烧器,应确保炉膛烟气热量均匀分布。这种均匀分布,是指尽量拟合物料进行裂解反应所需的热量,而并非指温度数值或热通量数值的平均一致。在裂解炉生产操作中,随着裂解反应的进程,炉管各部位的温度和热通量都是不一致的[8];其次,要严格按规程进行裂解炉的开停车操作,应严格避免升温或降温速度太快,应特别注意的是,一定要控制好裂解炉出口温度;第三,要保证裂解炉定期清焦质量。去除炉管内表面的焦炭层,防止炉管超温及表面渗碳。因为,在生产过程中,由于清焦不彻底,往往短时间内就会造成炉管局部过热超温。

5 结 论

(1)通过炉管成分检测、金相组织观察、扫描电镜微区成分分析,认为:裂解炉管的破裂失效原因是由于渗碳导致的材质劣化。

(2)提出了裂解炉管渗碳失效的防护措施:①合理布置燃烧器,确保热量均匀分布;②严格避免炉管升温或降温速度太快;③保证裂解炉定期清焦质量。

[1] Nace TM 0498—2002.Standard test methods for measuring the carburization of alloys for ethylene cracking furnace tubes[S].

[2] 耿鲁阳,巩建鸣,姜勇.对多起乙烯裂解炉HP型炉管失效原因的分析总结[J].压力容器,2011,28(12):48-50.

[3] 董玉群.乙烯裂解炉辐射炉管破坏的原因及预防措施[J].石油化工设备技术,2008,29(6):2-3.

[4] 王江源,张树萍,王杜娟.裂解炉炉管开裂失效分析[J].石油化工设备技术,2007.28(3):57.

[5] 尤兆宏.乙烯裂解炉炉管失效分析[J].化工机械,2007,34(6):346-348.

[6] 王来,于永泗,王富岗,等.HP乙烯裂解炉管弯头破裂原因的分析[J].大连理工大学学报,1990,30(4):443-447.

[7] 吴建平.乙烯裂解炉辐射段炉管失效原因分析及对策[J].石油和化工设备[J].2013,16(8):30-33.

[8] 张照,贾志刚.炉管壁面热通量对裂解反应影响的数值模拟[J].石油学报(石油加工),2010.26(1):69-70.

(编辑 王菁辉)

Discussion on Cracking of Radiation Tube in Ethylene Cracking Furnace

WuJianping

(SINOPEC-SK(WUHAN)PetrochemicalCompany.EquipmentManagementDepartment,Wuhan430082,China)

Radiation tube in ethylene cracking furnace (hereinafter referred to as cracking furnace tube) is one of the main factors that restrict the ethylene plant to work safely for a long time. Breakdown of cracking furnace tube occurred in the decoking process of ethylene cracking furnace in an ethylene enterprise. According to the comprehensive analysis of constant element test, trace impurities detection, carbon content detection, optical and electronic metallographic observation, SEM and EDS, the tube cracking was caused by material deterioration caused by carburizing of steel. Countermeasures for preventing the carburizing of steel were proposed, i.e., arranging the burner reasonably to ensure a uniform heat distribution, preventing strictly the furnace tube heating or cooling too fast and ensuring the quality of regular coke cleaning.

ethylene cracking furnace, cracking of radiation tube, causes and countermeasures

2017-01-17;修改稿收到日期:2017-03-02。

吴建平(1963-),高级工程师,本科,长期从事石油化工设备技术管理工作。E-mail:wujp@sswpc.com.cn