转子质心微位移精密调整装置*

娄志峰, 魏 超, 张 锋

(大连理工大学 精密与特种加工教育部重点实验室,辽宁 大连 116023)

转子质心微位移精密调整装置*

娄志峰, 魏 超, 张 锋

(大连理工大学 精密与特种加工教育部重点实验室,辽宁 大连 116023)

研制的陀螺动平衡调整装置通过协同调整转子质心在两个相互垂直方向上的位置实现质心任意方向的微调整。装置测量模块采用两个测头分别测量转子和壳体的位置,通过计算两者的位移差值与初始差值对比即可得到质心的调整位移量,从而消除弹性变形对测量结果的影响。调整时减小紧固螺钉旋紧扭矩可有效降低爬行现象的影响,提高调整成功率。为了控制调整方向,调整时在非调整方向施加一定的预紧力,可减小转子在非调整方向的位移量。采用上述调整策略可以达到±0.5 μm的调整精度,提高了调整的成功率,满足了设计要求。

陀螺转子; 质心调整; 微位移; 动平衡

0 引 言

陀螺仪传感器作为惯性导航中的主要部件之一, 广泛地运用于航海、航空、航天、军事等领域。由于陀螺仪的工作转速高达10 000转以上,故而对其动平衡精度要求极高,常用的加减重的方式无法实现[1]。目前陀螺仪的动平衡调整多采用人工手动的调整方式,调整的效率和一致性无法得到保证。因此,研制了一种用于陀螺转子质心位置精密调整的自动设备,利用质心位置平移法实现动平衡调整的装置具有十分重要的意义。

陀螺转子质心位置调整属于组件间微小位移调整。近些年来,随着精密超精密加工技术、微机电系统、生物医学工程、航空航天等技术的发展,对精密机械和仪器的精度要求越来越高,而微位移机构作为其中的难点和核心技术,越来越受到国内外学者的重视[2~4]。微位移机构既可以用于定位机构的微进给,也可以作为精密调整的核心部分。

常见微位移机构根据其驱动方式的不同可分为机械传动式、压电陶瓷式、柔性铰链式和形状记忆合金式等微位移机构。针对三维微位移工作台的耦合问题,沈健等人[5]设计了一种驱动器固定的三维对称微位移工作台,采用空间柔性铰链杆和平面柔性铰链杆形成双层柔性铰链杆对称一体化结构,解决了空间3个方向运动耦合问题,定位精度高。于保军等人[6]设计的基于显微视觉的宏微双驱动微动平台,采用混合式步进电机驱动宏动平台,位于宏动平台的微动平台采用压电陶瓷驱动。王刚[7]采用电磁伸缩器件作为驱动原件设计了一套微位移操作器,X,Y方向采用双侧对称式平行4杆机构,Z方向采用八杆对称机构,并加

入了隔振器,其微位移最大为15 μm,分辨率为0.1 μm。韩同鹏等人[8]利用建立的Duhem迟滞模型作为PID反馈控制的前馈环节进行闭环精密定位控制,有效降低了压电执行器的非线性和迟滞特性,提高了系统的响应速度。许辉焱等人[9]设计的基于六维微位移传感器的并联微操作台通过对位姿差的闭环控制实现了0.01 μm的位置误差和0.005°的姿态误差的定位精度。Ha J等人[10]采用Taguchi法设计了一套Scott-Russell柔性铰链结构,分析了柔性铰链的方向和偏移对该机构位移放大和运动直线性的影响。Ji H W[11]针对压电陶瓷器件驱动时存在的迟滞、位移非线性等问题,采用Preisach模型作为前馈控制器、PID反馈控制器作为闭环控制,提高了压电器件的控制精度,其最大误差为0.13 μm。

在机械陀螺中,转子端面受到压力作用与转动轴承内圈紧密连接在一起,调整过程中端面受到界面间的摩擦力作用,且转子处于非固定状态,调整过程中存在爬行、实际调整方向不易控制等问题。上述问题是解决转子质心位置精密调整的关键。

1 陀螺转子动平衡调整系统

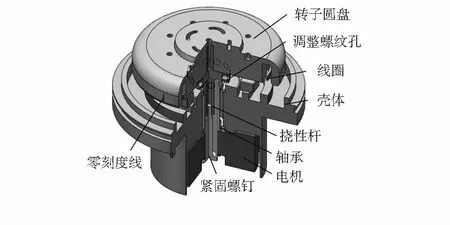

本实验装置所要调整的陀螺仪如图1所示,挠性杆上均布12个螺纹孔,作为调整转子动平衡时使用。螺纹孔下方为细长轴颈,安装在轴承内圈之中,两者为间隙配合。紧固螺钉与转子之间为螺纹配合,通过转子下端面与轴承端面之间的摩擦力实现固定连接,由此实现电机驱动转子高速旋转。转子圆盘上标有零刻度线,是动平衡测试中的角度基准。

图1 机械陀螺仪结构图

陀螺仪在调整前安装于专用的夹具内,通过旋转调整螺钉调整转子相对于轴承内圈位置来实现质心位置的调整。

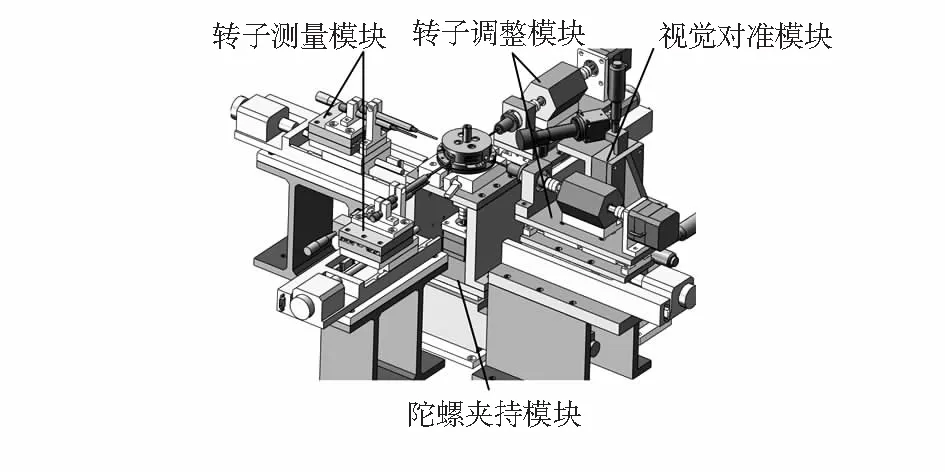

本装置采用模块化设计,其结构如图2所示,陀螺仪夹持模块位于整个调整装置的中间部位,用于固定陀螺仪。升降台的上下运动可实现螺纹孔高度的调整。陀螺夹具下方的步进电机带动陀螺旋转,实现螺纹孔与调整螺钉的对准。

图2 动平衡调整装置结构图

转子调整模块中步进电机和调整螺钉整体通过下方的导轨带动实现前后运动,为了实现调整螺钉旋转与导轨进给运动匹配,避免螺钉及陀螺损坏,导轨滑块和上方的步进电机之间安装双滑块导轨。

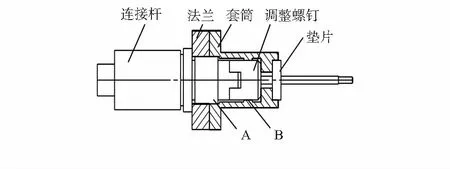

转子调整模块中,为减小调整螺钉的跳动、保证螺钉旋入螺纹孔,为此所设计的调整螺钉如图3所示,连接杆通过挠性联轴器与步进电机联接为调整螺钉提供动力,法兰和连接杆之间的连接部位A采用了10 μm的小间隙配合,套筒中B部分的设计保证了调整螺钉和套筒的同轴度,通过A,B两部分的设计成功保证了同轴度要求,有效减小了螺钉的跳动。

图3 调整螺钉结构

测量模块中采用了上下2个分辨率为0.2 μm位移传感器分别测量转子和壳体的位置变化量,通过计算机处理获得两个测头的差值,再与调整前的差值进行比较,即可获得转子质心位置的实际位移量。

视觉对准模块通过采集螺纹孔图像,获得螺纹孔的圆心坐标,然后与标定的圆心坐标比较,得到调整螺钉与转子螺纹孔的对准所需要的高度和角度。

2 转子质心调整影响因素分析

2.1 紧固螺钉旋紧扭矩

陀螺仪紧固螺钉旋紧扭矩对调整的成功率有非常大的影响。虽然扭矩较小时容易调整,但旋紧扭矩又不可过小,这是由于动平衡测量中转子旋转时启动加速度较大,扭矩过小时陀螺转子和壳体会出现相对滑动,影响陀螺的动平衡精度;旋紧扭矩过大,当转子轴颈和轴承端面间的摩擦力变大,质心调整时便会发生爬行现象,导致调整的成功率下降。

为了研究旋紧扭矩和爬行之间的联系,在2个不同的旋紧扭矩下进行5 μm调整实验,调整时的位移曲线如图4所示,2组实验均经过4次调整,其中A为螺钉旋入螺纹孔进行质心调整,B为螺钉旋出螺纹孔计算调整的位移量。差值曲线中两段斜率不同的部分分别对应快速调整和慢速调整2个过程。2组实验前3次的调整曲线中的慢速调整部分都比较平滑,但曲线均在最后一次调整中产生较大变化,出现爬行现象导致过调整。其中,a组实验中爬行量为4.8 μm,b组实验爬行量为14.1 μm。由此可见,爬行距离随着旋紧扭矩的增大而增大。

图4 实验位移曲线图

由于旋紧扭矩过大时会出现爬行的现象,而扭矩较小时容易调整。对此提出采用小旋紧扭矩进行调整,调整结束后增大扭矩确保动平衡测试的方案。只要在增大或者减小旋紧扭矩的过程中,转子的位置不发生移动上述方案便具有可行性。

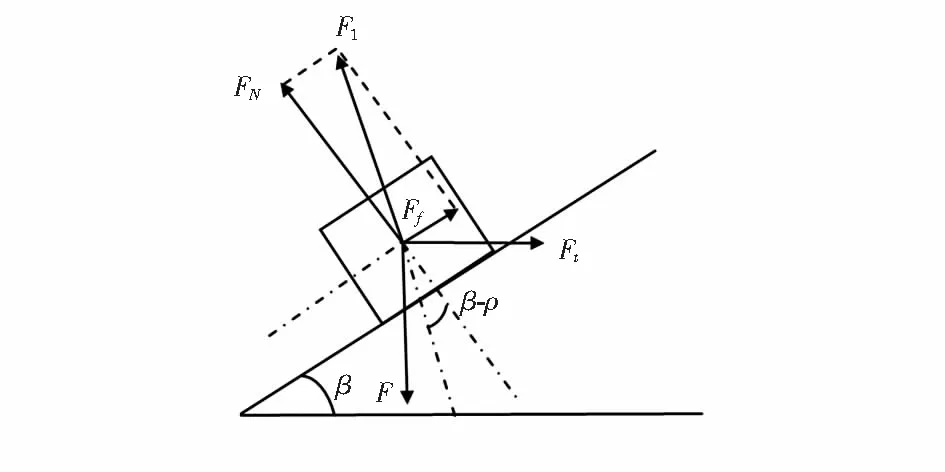

转子轴颈与紧固螺钉通过螺纹连接在一起,而其螺纹联接的受力可简化为图5所示的模型,示意图中将转子轴颈简化为滑块,当匀速放松紧固螺钉时,转子的受力如图所示,主要有调整螺钉的拉力F、径向力Ft、正压力FN以及摩擦力Ff。

图5 螺纹连接受力示意图

由图5可知

Ft=Ftan(ρ-β)

(1)

F=FNcosβ+Ffsinβ

(2)

式中ρ为摩擦角;β为螺纹升角。

紧固螺钉与转子轴颈处的力矩T1及转子与轴承内圈之间的力矩T2分别为

(3)

(4)

式中 fc为转子与轴承接触面之间摩擦系数;D0,d0为转子与轴承接触面的大径和小径;d2为紧固螺钉螺纹中径。

为了保证转子的位置固定不动,只要转子与轴承内圈之间的力矩T2大于紧固螺钉与转子轴颈处的力矩T1即可,即

(5)

将式(1)代入上式中,即

(6)

式中只要各参数满足上式即可。经测量D0=7.3mm,d0=4.3mm,d2=1.838mm,fc=0.13,ρ=10.3°,β=2.5°代入上式后恒成立。匀速放松或拧紧紧固螺钉转子质心位置不会发生移动,方案的可行性得到验证。

2.2 调整方向的控制

在调整过程中,由于转子螺纹孔加工误差、调整螺钉安装误差等影响因素的存在,调整螺钉轴线和螺纹孔轴线将不可避免的存在一定夹角,这会导致在某一个方向调整时,非调整方向也会产生位移,且位移的大小和方向也具有随机性。为了减小螺钉和螺纹孔轴线夹角对调整过程的影响,保证调整过程的一致性,调整时在非调整方向施加预紧力,适当改变预紧力的大小,以此达到通过该预紧力来抵消转子在非调整方向上的力。

为了验证方案的可行性,通过采用图6所示的方式将y方向调整螺钉放置到一个与所需调整方向成30°夹角的位置,在x方向施加预紧力,当转子质心向着转子在非调整方向向x正方向移动,则此时减小F1确保在此后的调整中转子在x正方向的位移不会继续增大;反之则增大F1确保在此后的调整中转子在x负方向的位移不会继续增大。

图6 调整示意图

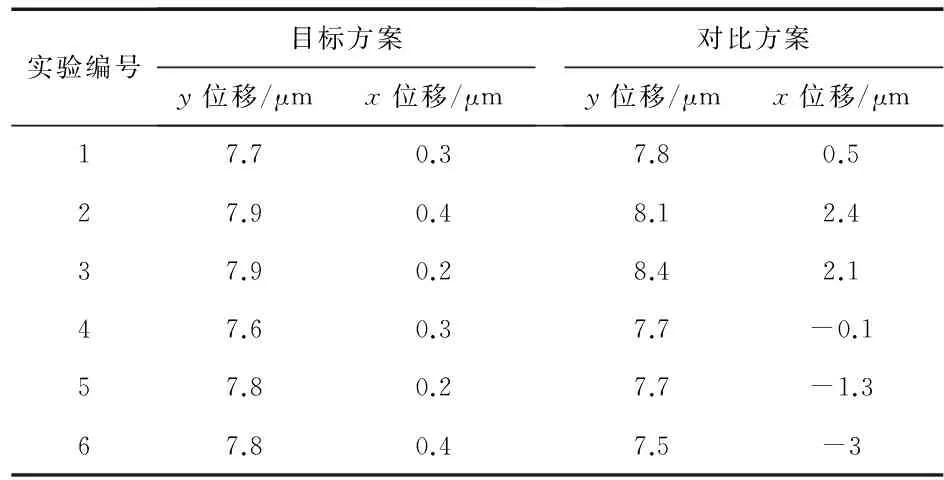

对比方案中,调整方向螺钉与y轴的夹角为0°,x方向不施加预紧力。两种方案的最终结果如表1,表中正数表示质心向调整螺钉一侧移动,负数表示质心向传感器测头一侧移动。两种方案均可达到±0.5μm的调整精度。与对比方案相比,目标方案中非调整方向的移动距离大小和方向一致性更好,可以更好地控制调整方向。

表1 陀螺转子质心调整实验结果

注:调整距离为8 μm,旋紧扭矩为0.03 N·m。

3 陀螺动平衡调整实验

陀螺仪的动平衡测试采用的是依靠自身的驱动电机将转子的转速提高到工作转速。调整最终要达到的动平衡精度为G0.4,即0.4 mm/s。转子的动平衡精度为

(7)

则不平衡度

(8)

式中 e为不平衡度,μm;G为平衡精度等级,mm/s;n为工作转速,r/min。

许用不平衡量

Uper=Me

(9)

式中 M为转子质量,g。

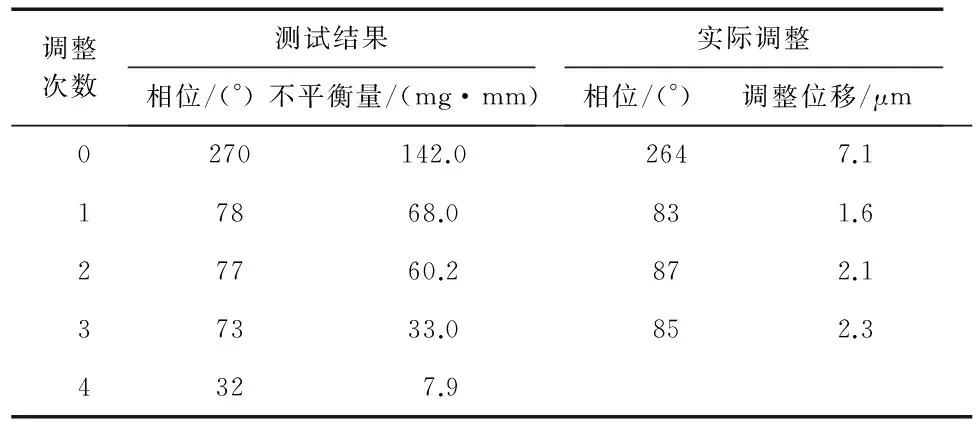

所要调整的陀螺转子质量M为60.6g,工作转速n为14 400r/min,最终允许剩余不平衡量Uper为16.1mg·mm。

动平衡调整实验结果如表2,由实验结果可以看出,经过4次调整不平衡量为7.9mg·mm,小于许余不平衡量Uper,达到精度要求。第1次调整中调整位移量过大导致相位角由原来的270°变成反方向的78°,接下来的2次调整其调整的位移量由于未超过转子质心的实际偏移量,所以其相位角便几乎没有变化。当动平衡量小于一定值之后相位角的变化呈现出随机性。

表2 动平衡调整实验

注:旋紧螺钉扭矩为0.03 N·m。

4 结 论

本文针对某型号陀螺仪研制了一种转子质心微小位移调整装置,针对调整螺钉的跳动问题进行了优化设计,降低了调整螺钉的跳动,提高了与螺纹孔的对准精度。通过调整紧固螺钉的旋紧扭矩进行小旋紧扭矩调整、大旋紧扭矩动平衡测量,减少了爬行现象的出现,提高了调整成功率。通过在在非调整方向施加预紧力的方法,保证了单方向调整精度±0.5 μm的同时有效地控制了转子移动方向。

[1] 张广威.陀螺转子质心位置精密调整方法与实验研究[D].大连:大连理工大学,2015.

[2] 李圣怡,黄长征,王贵林.微位移机构研究[J]. 航空精密制造技术,2000(4):5-9.

[3] 刘登云,杨志刚,程光明,等.微位移机构的现状及趋势[J].机械设计与制造,2007(1):156-158.

[4] 荣烈润.微位移机构综述[J].机电一体化, 2005(2):6-11.

[5] 沈 健,黄盼龙,张海岩.一种新型三维微位移工作台的设计和分析[J].纳米技术与精密工程,2014(6):441-444.

[6] 于保军,杨志刚,齐会良,等.基于显微视觉的宏/微双驱动微动台系统[J].农业机械学报,2008(2):125-129.

[7] 王 刚,徐 颖,张传英.一种三维微位移操作器[J].机械设计,2000(5):35-37.

[8] 韩同鹏,李国平,沈 杰.基于压电陶瓷微位移执行器的精密定位技术研究[J].传感器与微系统,2010,29(2):51-53.

[9] 许辉焱,赵现朝,高 峰,等.基于六维微位移传感器的并联微操作台全闭环控制[J].传感器与微系统,2009,28(4):117-120.

[10] Ha J,Kung Y,Hu S,et al.Optimal design of a micro-positioning Scott-Russell mechanism by Taguchi method[J].Sensors and Actuators A:Physical,2006,125(2):565-572.

[11] Ji H W,Wen Y Q,Fu C M.Feedback control of a flexible micro-displacement manipulator[J].Key Engineering Materials,2011,480-481:1167-1172.

Rotor centroid micro displacement precise adjustment device*

LOU Zhi-feng, WEI Chao, ZHANG Feng

(Key Laboratory for Precision & Non-traditional Machining of Ministry of Education,Dalian University of Technology,Dalian 116023,China)

Dynamic balancing adjustment device is developed by translating the rotor centroid.Adjustment is carried out in two directions to adjust the position of the rotor centroid to any angle. In order to reduce the influence of the elastic deformation,two probes are used in the measurement module.Adjustment distance is obtained by calculating difference between the two probes.Preload of fastening screw is reduced before adjustment to improve the success rate of adjustment and reducing creeping phenomenon.When adjusting,in order to control adjustment direction,applying a certain preload in direction of non-adjusting.By adopting a reasonable policy,the device can achieve adjustment precision of ±0.5 μm in a higher success rate,and meet the requirements of design.

gyroscope rotor; centroid adjustment ; micro displacement; dynamic balancing

10.13873/J.1000—9787(2017)05—0130—04

2016—05—12

国家科技重大专项资助项目(2013ZX04001091)

TP 273

A

1000—9787(2017)05—0130—04

娄志峰(1978-),男,副教授,主要从事几何测量与微小组件精密装配等研究工作。