某电厂600 MW机组次末级叶片开裂原因分析

裴玉冰,王天剑,范华

(东方汽轮机有限公司 长寿命高温材料国家重点实验室, 四川德阳,618000)

某电厂600 MW机组次末级叶片开裂原因分析

裴玉冰,王天剑,范华

(东方汽轮机有限公司 长寿命高温材料国家重点实验室, 四川德阳,618000)

文章通过化学分析、力学性能分析、金相组织分析、裂纹断面分析等方法,对某电厂600 MW机组次末级叶片断裂原因进行了探讨,分析结果表明:叶片出汽边棱边存在大量的Cl元素,且裂纹附近存在一个硬度比正常区域高的淬硬区域。因为叶片存在局部硬化,在该位置会有较大的组织应力,在腐蚀介质的共同作用下,叶片最终以应力腐蚀的形式开裂。

汽轮机,次末级叶片,开裂

0 前言

汽轮机动叶片是汽轮机将汽流的动能转换为有用功的极其重要的部件。低压缸次末级动叶片的工作条件很复杂,除因高速旋转和气流作用承受较高的静应力和动应力外,还因其处于湿蒸汽区内工作而承受腐蚀和冲蚀作用。所以,在如此恶劣的工作环境下,会促使低压缸次末级叶片出现开裂甚至断裂等失效形式。

某电厂600 MW机组在大修时发现B低压转子电机侧正向第6级动叶片 (次末级动叶片)有1条存在贯穿性裂纹。本文对该裂纹的产生及扩展原因做了详细的分析。

1 开裂叶片情况

某电厂600 MW机组在大修时发现B低压转子电机侧正向第6级动叶片(1Cr12Ni2W1Mo1V)存在1条贯穿性裂纹。

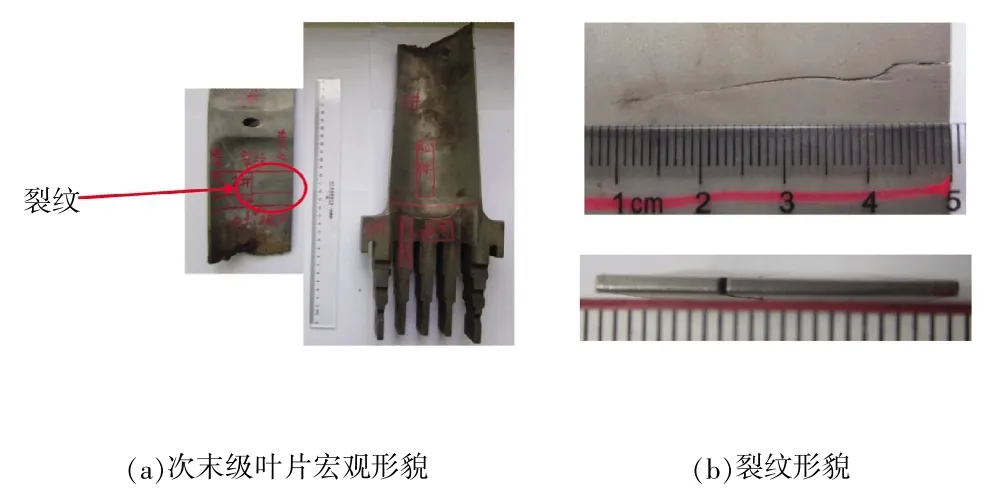

次末级叶片裂纹存在的位置及裂纹宏观形貌如图1所示。该裂纹位于出汽边距叶根平台308 mm处。其裂纹长度为40 mm,出汽边裂纹开口宽度为0.5 mm。

图1 次末级叶片宏观形貌

2 开裂叶片性能检测

2.1 化学成分

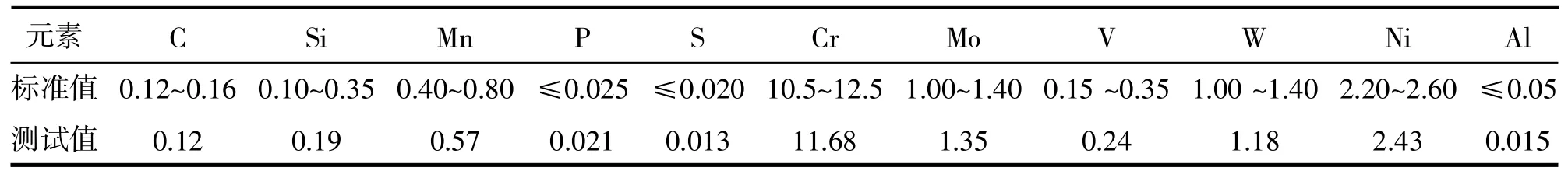

在叶根处取化学成分试样,断裂叶片材料为1Cr12Ni2W1Mo1V,按照GB/T 223进行化学成分分析,结果见表1,化学成分分析表明,叶片材料的元素含量符合GB/T 8732-2012的规定。

2.2 力学性能

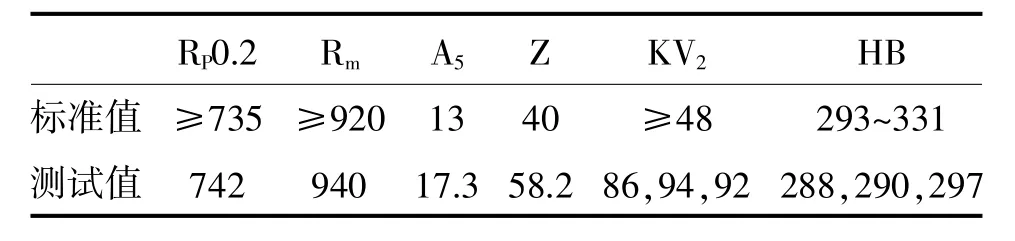

在开裂叶片的叶身上取纵向拉伸试样,叶根部位取纵向冲击试样。按照GB/T 228-2010在CMT4203型微机控制电子式万能试验机上进行室温拉伸试验,按照GB/T 229-2007在ZBC3302-B型冲击试验机上进行冲击试验,按照GB/T 231-2009在HB-3000C型布氏硬度计上进行硬度试验。试验结果如表2所示,除了硬度偏低以外其他性能都正常。

表1 次末级叶片化学成分试验结果wt%

表2 低压次末级叶片力学性能

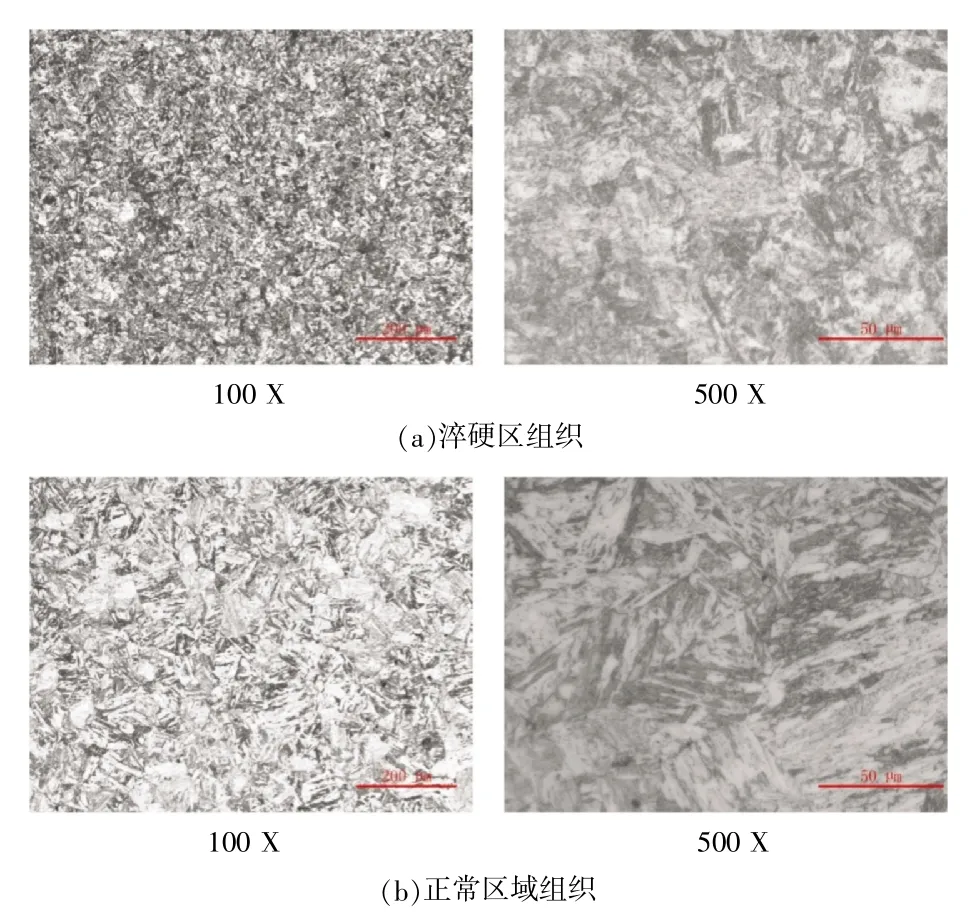

2.3 金相组织

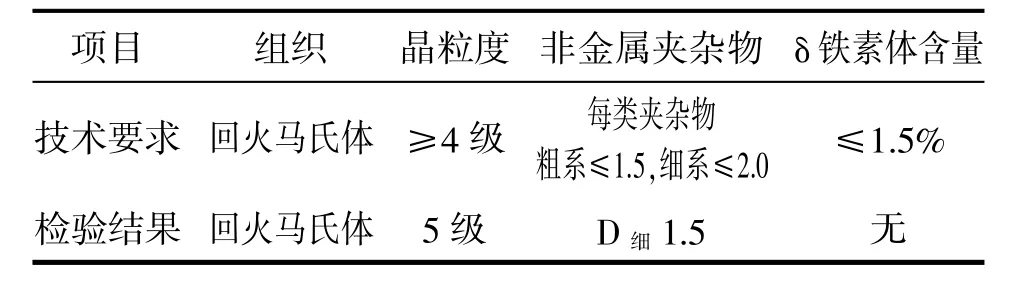

低压次末级叶片叶根处取样的金相组织如表3及图2所示,金相组织符合标准要求。

表3 低压次末级叶片叶根处取样金相组织检查结果

图2 低压次末级叶片叶根处取样金相组织

3 开裂叶片断面分析

为了观察到裂纹开裂一面的形貌,现从距裂纹尖端1 mm的部位将裂纹切开。切口后的断口用酒精进行超声波清洗。

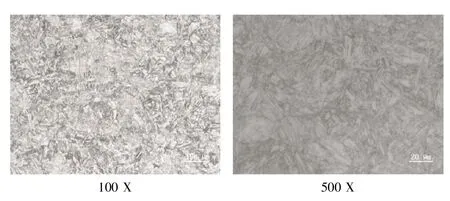

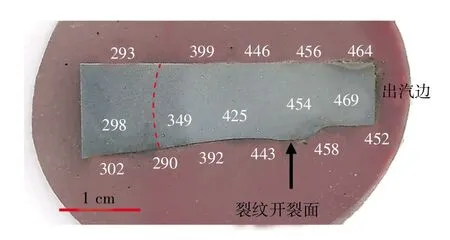

图3为裂纹断面试样的宏观形貌,由图可知,整个裂纹断面由裂纹源区、快速撕裂区和疲劳扩展区组成。距出汽边棱边3 mm处开始出现明显的“人”字纹,为快速撕裂区域。距出汽边棱边约28 mm处出现明显的疲劳贝纹线,为疲劳扩展区。

图3 裂纹断面宏观形貌

3.1 开裂叶片断面扫描电镜分析

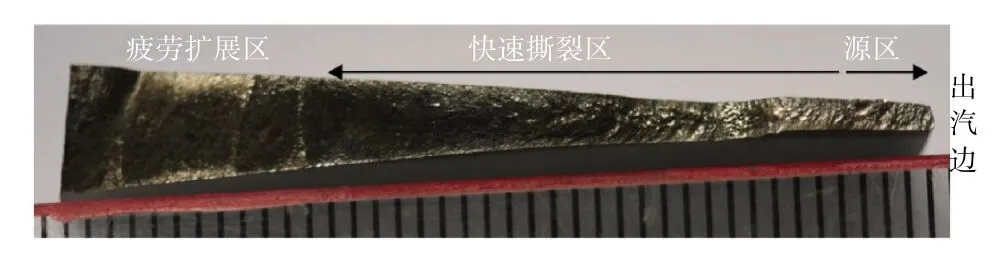

图4 裂纹源区SEM形貌

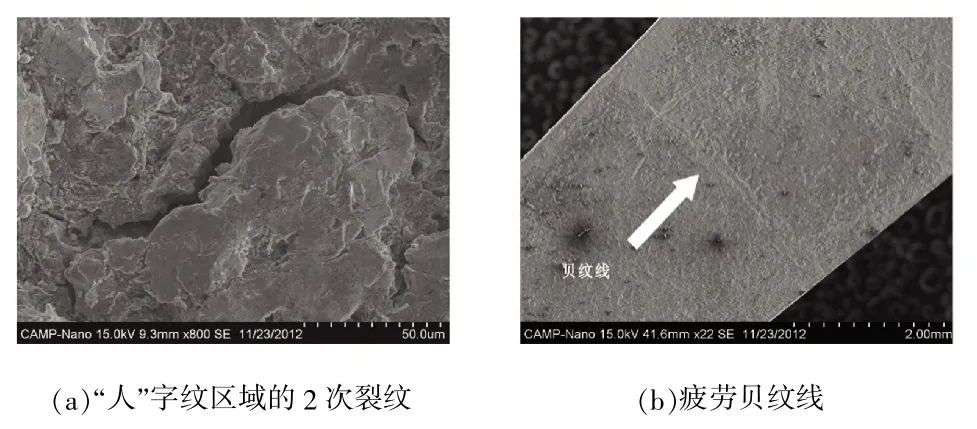

图4为裂纹源区的扫描电镜观察。由图可知,源区附近表面平坦,有反复摩擦的痕迹,应为运行过程中,由于叶片振动等原因,开裂后裂纹上下两半反复开合摩擦所致。由于裂纹表面摩擦较为严重,已经看不到最初的形貌,但是,在源区上表面覆盖层剥落的部分仍然可以看到沿晶开裂的形貌。在快速撕裂的 “人”字纹区域,存在向内扩展的二次裂纹, “人”字纹区域结束后有向源区收敛的疲劳贝纹线,如图5所示。

图5 裂纹扩展区SEM形貌

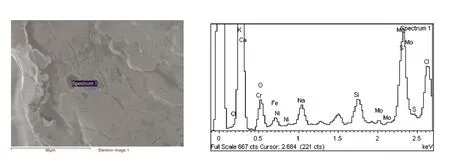

在次末级叶片裂纹附近出汽侧棱边上发现疑似点蚀坑的凹坑,为了确定凹坑的性质,对其进行能谱分析,位置及结果如图6和表4所示。经能谱分析发现,这些凹坑中存在Cl、Na、K、Ca等腐蚀性元素, 当电位高于临界电位时,这些元素的存在会在金属表面形成点蚀坑。

图6 1-1#断口黑色覆盖物能谱分析位置及结果

表4 断口棱边上的疑似点蚀坑的能谱分析结果wt%

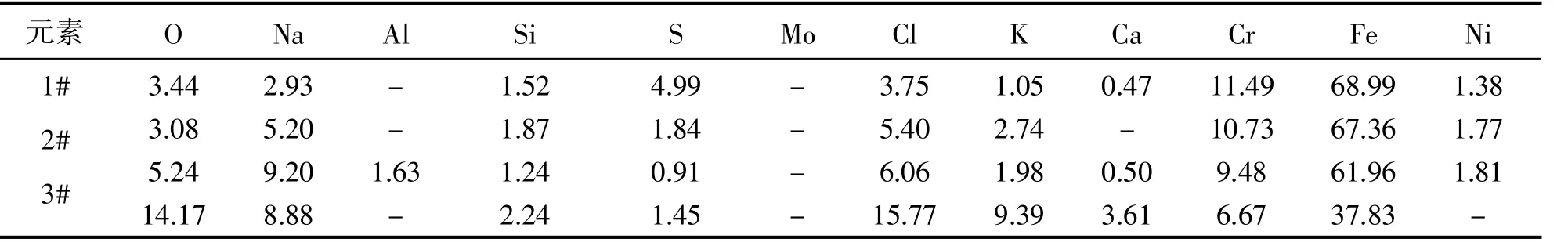

3.2 次末级叶片硬度检查

对断面进行HV硬度(10 kg)检查,检查结果如图7所示。由图可知,距进汽边约26 mm的范围内,硬度值比要求值显著偏高,该区域的HV硬度值普遍大于400,而该叶片材料正常的布氏硬度值在293~331范围内,所以裂纹附近靠近出汽边的范围内的硬度值远高于要求值。对比硬度异常区与正常区域的金相组织可知(见图8),硬化区的金相组织晶粒度为8级,正常区域的金相组织晶粒度为5级,硬度高的区域比正常区域的金相组织更细。造成叶片出汽边局部组织细化的原因是叶片磨削加工的过程中,产生了大量的磨削热,迅速地将叶片局部快速加热到材料的相变温度,并且该材料的淬透性优异,空冷的情况下也可得到马氏体,所以叶片出汽边被局部升温后以大于马氏体相变临界冷却速度急速冷却,从而得到局部的细晶马氏体组织[1-2]。淬火过程中形成的相变应力,以及细晶区和正常区域组织之间形成的组织应力,使得裂纹附近有较大的拉应力存在。

图7 裂纹附近HV硬度检查

图8 淬硬区及正常区域金相组织对比

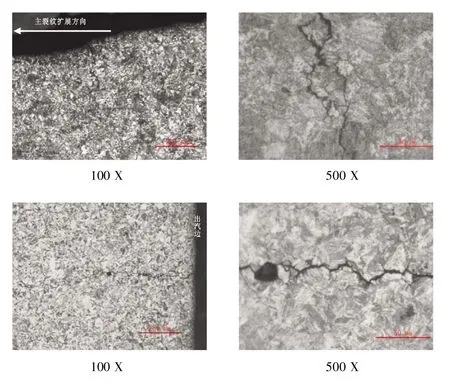

3.3 次末级裂纹尖端金相形貌

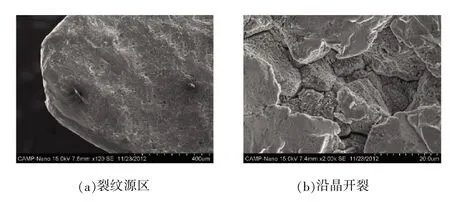

对裂纹试样进行金相组织观察,由图9可知,在垂直于主裂纹扩展平面的方向上,有从主裂纹扩展的2次裂纹,且均为沿晶裂纹,在出汽边附近、平行于主裂纹的方向也有多条沿晶微裂纹。

图9 出汽边附近的微裂纹形貌

由表4的能谱分析结果可知,裂纹附近存在一定量的点蚀坑,其形成原因是Cl元素等腐蚀性介质的存在,由图7的硬度分析可知,在开裂位置存在较大的拉应力,点蚀坑的存在易于造成应力集中,环境因素与晶界相互作用造成的晶界弱化或脆化,例如应力腐蚀条件下晶界易于优先腐蚀等,均促使沿晶断裂产生。

4 分析及讨论

从裂纹的扫描电镜照片可以明显看出,裂纹源区附近表面已经发生了较为严重的表面磨损,但是仍然能够在某些区域看到沿晶开裂特征。在沿晶开裂区域后,出现约25 mm长的 “人”字纹快速撕裂形貌, “人”字纹的形成,应与某一时刻出现的较大应力有关,同时,由裂纹截面的金相组织照片可以看出,距出汽边19 mm的范围内,从主裂纹上沿垂直于主裂纹的方向延伸出大量的二次沿晶裂纹,包括源区和 “人”字纹扩展区均能看到。在腐蚀介质的作用下,材料表面覆盖层破裂,局部开始化学侵蚀,形成腐蚀坑或微裂纹,同时因腐蚀性介质对晶界的选择性腐蚀作用,造成了晶界结合力弱化,在应力作用下,腐蚀坑或微裂纹处产生应力集中,产生开裂、裂纹沿弱化的晶界扩展,形成沿晶断口特征[3~4]。因此,叶片开裂原因为应力腐蚀,同时,在某次大应力的作用下,应力腐蚀开裂以快速扩展的方式形成撕裂状“人”字纹区域。

从裂纹试样内弧面的腐蚀宏观金相以及HV硬度检查得知,在出汽边附近平行于主裂纹的方向存在多条沿晶裂纹,在叶片裂纹位置背弧面存在经深腐蚀后颜色明显异常的区域,该区域长约26 mm,经HV硬度检查,其硬度大于HV400,从金相组织看,该区域的晶粒较正常区域细小,为局部淬硬组织。

因此,这种局部的淬硬组织与正常组织的差异会产生较大的组织应力,且在次末级叶片的运行环境下存在大量的腐蚀介质,导致了叶片腐蚀坑和晶界结合力的弱化,从而形成应力腐蚀开裂,在振动应力和离心应力的作用下,发生疲劳裂纹扩展。

5 结论

(1)叶片裂纹开裂形式为应力腐蚀开裂,其开裂与叶片存在的局部硬化有直接关系;应力腐蚀开裂的范围包括了沿晶区和 “人”字纹扩展区。

(2)裂纹以高周疲劳形式扩展。

[1]庄杰真.磨削淬硬层及其均匀性研究[D].厦门:集美大学,2011.

[2]刘菊东,候达盘.磨削深度和原始组织对60钢磨削淬硬层的影响 [C].机械装备结构材料与表面技术研讨会, 2008.

[3]方栋,陈继志,袁亚民,等.0Cr17Ni4Cu4Nb钢锻件延迟断裂失效分析[J].材料开发与运用,2007,22(4):44-46.

[4]崔约贤,王长利.属断口分析[M].哈尔滨:哈尔滨工业大学出版社,1998.

Cracking Analysis of 600 MW Steam Turbine Penultimate Stage Blade

Pei Yubing,Wang Tianjian,Fan Hua

(State Key Laboratory of Long-life High Temperature Materials,Dongfang Turbine Co.,Ltd.,Deyang Sichuan,618000)

Through chemical composition analysis,mechanical property test,metallographic examination and fracture analysis,the reason of cracking on the penultimate stage blade is discussed,the result shows that lots of Cl is in trailing edge and the hardness of a small area near the crack is higher than that of normal area.This local quenching area has huge structural stress,under the combined action of corrosive medium,the blade is fractured by stress corrosion cracking.

steam turbine,penultimate stage blade,cracking

TG143

A

1674-9987(2017)01-052-04

10.13808/j.cnki.issn1674-9987.2017.01.011

裴玉冰 (1988-),女,硕士,工程师,毕业于清华大学机械工程系材料科学与工程专业,现就职于东方汽轮机有限公司材料研究中心,从事叶片材料的研发工作。