提升山地风电机组运行质量的策略研究

陈军,郑大周

(东方电气风电有限公司,四川德阳,618000)

提升山地风电机组运行质量的策略研究

陈军,郑大周

(东方电气风电有限公司,四川德阳,618000)

文章分析了风电机组运行过程中的各种指标,提出了影响风电机组运行质量的关键指标,针对如何提升山地风电机组关键指标提出了应对策略,并对提升机组功率曲线、降低机组故障率进行了应用分析,对提升风电机组运行质量有着重要的意义。

风电机组,运行质量,功率曲线,故障率

0 引言

风电作为应用最广泛和发展最快的新能源发电技术,已在全球范围内实现大规模开发应用。截止2015年底,全球累计装机432.4 GW,国内累计装机145.1 GW,装机92 981台。根据国家能源局制定的风电发展 “十三五”规划, “十三五”期间风电新增装机容量将超过80 GW。面对如此大的风电装机量,风火同价的呼声越来越高。如何评价风机的运行质量,如何通过不断的技术进步来提高机组运行质量、降低度电成本,是一个非常现实和紧迫的问题。

1 基本运行指标

在风电发展初期,基于时间的可利用率(TBA)和功率曲线符合性(PCC)是风电运营商主要应用的考核指标。随着风电技术的不断进步,基于发电量的可利用率 (PBA)、平均检修间隔时间(MTBI)和平均机组检修总耗时(MTOTI)逐步替换前面两个指标成为评价风电机组运行质量的主要考核指标。按照中国可再生能源学会风能专业委员会制定的 《风力发电机组运行质量综合评价办法》陆上风电将根据3个指标按照5∶2∶3的权重进行评价排名。

1.1 基于发电量的风电机组可利用率(PBA)

由于发电量是风电场运行的核心目标,基于发电量的风机可利用率更能反映风电机组的发电性能。计算方法如下:

PBA=[1-机组损失电量/(实际发电量+机组损失电量+非机组原因损失电量)]×100%

此时计算可利用率不仅仅考核故障时间,而且考核机组在故障时间下的损失电量,相当于发电量损失按故障时间的风速情况进行加权处理,简单来说大风时故障比小风时故障的损失严重得多。

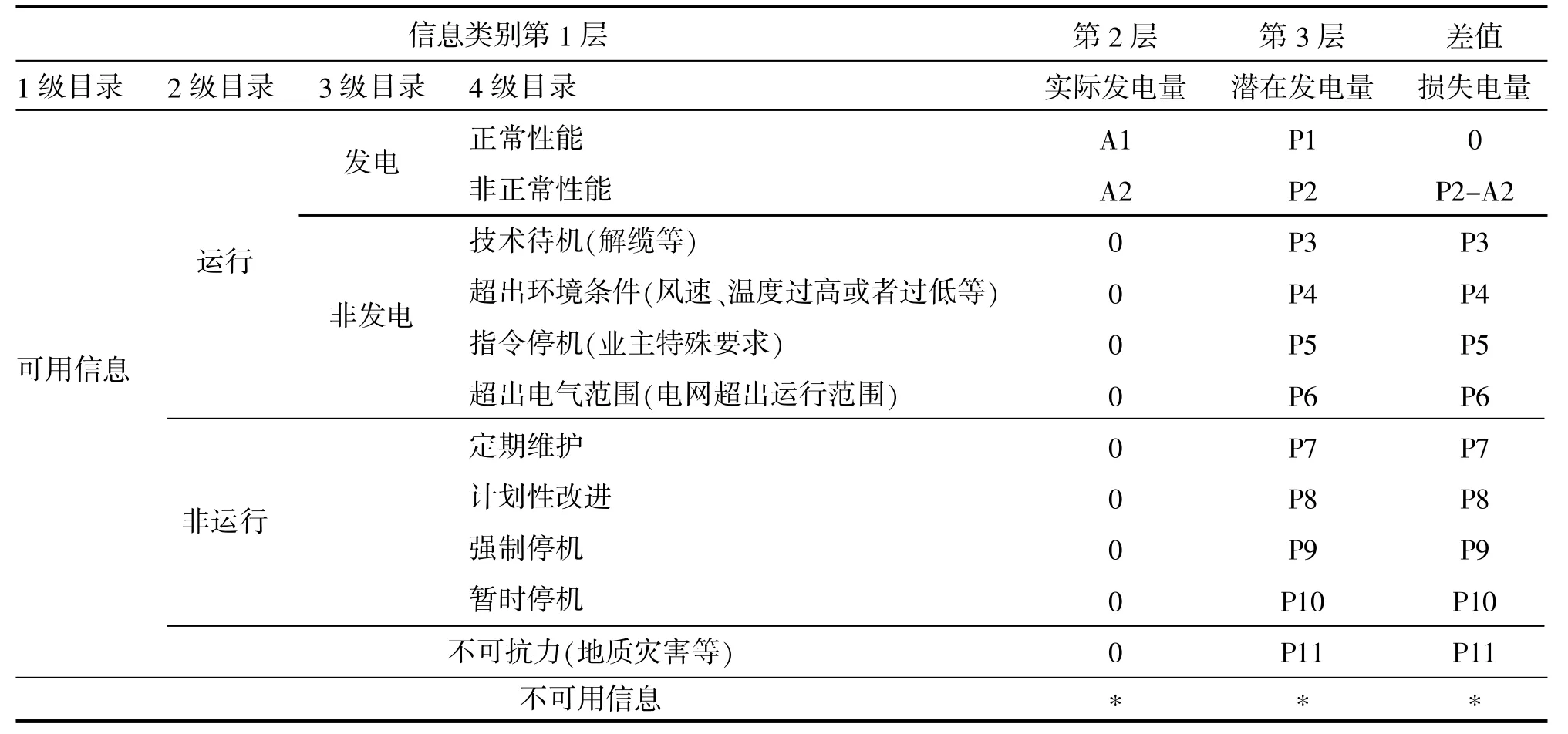

为便于理解风电机组各运行状态下的损失电量,国际电工委员会把风机运行状态分类分层[1],如表1所示。

表1 机组运行状态

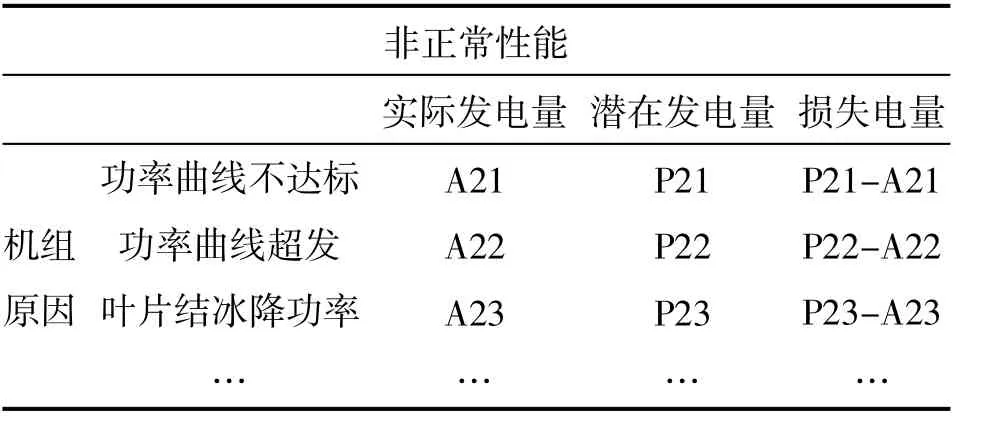

其中,根据合同要求P3、P4、P5、P6、P11一般各方约定为0。*是代表数据丢失或者无法量化情况下数值无法具体确定。目前认为可以采用同风场其他风机的同时段统计数据代替。非正常性能可以进一步划分为由于机组原因造成的非正常性能和由于非机组原因造成的非正常性能。具体可用表2表示。

表2 机组非正常运行工况

续表

计算潜在发电量的关键因素在于风速和参考功率曲线。风速可以采用机舱风速、机舱前风速或测风塔折算风速。由于机舱前风速测量成本高,测风塔折算风速不确定度大,因此使用机舱风速是最切实可行的方法。关于参考功率曲线可以采用投标用的担保功率曲线或机组运行一段时间后SCADA记录的功率曲线,由于SCADA记录的实际运行功率曲线有可能无法达到设计功率曲线,或者超出设计功率曲线,而机组是否能够达到设计功率曲线是反映机组特性的重要指标,因此用合同约定的担保功率曲线作为计算潜在发电量的参考功率曲线最科学。

1.2 平均检修间隔时间(MTBI)

平均检修间隔时间是在统计周期内两次定期或非定期维护之间间隔的平均值,检修的次数是计算本指标的核心。检修次数需遵守以下原则:

(1)检修事件包括:定期检修、非定期检修、计划性改进、强制停机、暂时停机等;

(2)每台风机现场维护开关切换至本地则计为一次检修,相同事件多次将现场维护开关切换至本地定义为一次检修。相同事件可以持续一天,也可以持续多天。

检修次数的统计现阶段主要采用以工作票记录为依据,未来将以SCADA记录的维护开关动作次数为依据。由于存在相同事件多次切换维护开关的可能性,这就要求风机在主控界面有一个维护选择项,每切换一次维护开关就要在主控中进行选择区分,定义本次维护切换与上次维护切换是否属于同一事件,如果属于同一事件则本次切换操作只上报但不计入MTBI的数据统计。计算方法如下:

MTBI=(统计周期小时数×统计机组台数)/检修次数

1.3 平均检修耗时(MTTI)

平均检修耗时MTTI是指在规定条件下和规定时间内,风电机组的检修总耗时 (即检修停机时间总和)与风电机组的检修次数之比。计算方法如下:

MTTI=统计范围内检修造成的机组停机时间总和/检修次数

1.4 平均机组检修总耗时(MTOTI)

平均机组检修总耗时MTOTI定义为一定时期内平均单台机组检修停机消耗的总时间,综合反映风电机组运行质量和维修服务团队响应速度、故障诊断、修复效率和备件保障能力。计算方法如下:

MTOTI=Σ (统计周期内每台机组每次检修停机时间)/统计机组台数

以年为统计周期时,且在MTBI和MTTI已知的情况下,平均机组检修总耗时可用式(1)计算:

2 提升运行质量的方法及应用

2.1 提升功率曲线

按照PBA的定义公式,由于各种损失电量按照担保功率曲线计算,因此,担保功率曲线不能约定过高,应是机组正常情况能够达到值;担保功率曲线也不能过低,过低在机组投标进行经济性计算时会提升度电成本,降低产品的竞争力。因此担保功率曲线采用机组在型式认证时的实测功率曲线是最佳选择。

提升实际运行功率曲线的目的是为了达到或者超过担保功率曲线。提升功率曲线可以提高实际发电量,将分母值增大,有利于提升PBA的值。按表2,功率曲线超发,实际上损失电量是负值,也有利于提升PBA。

2.1.1 校正偏航误差

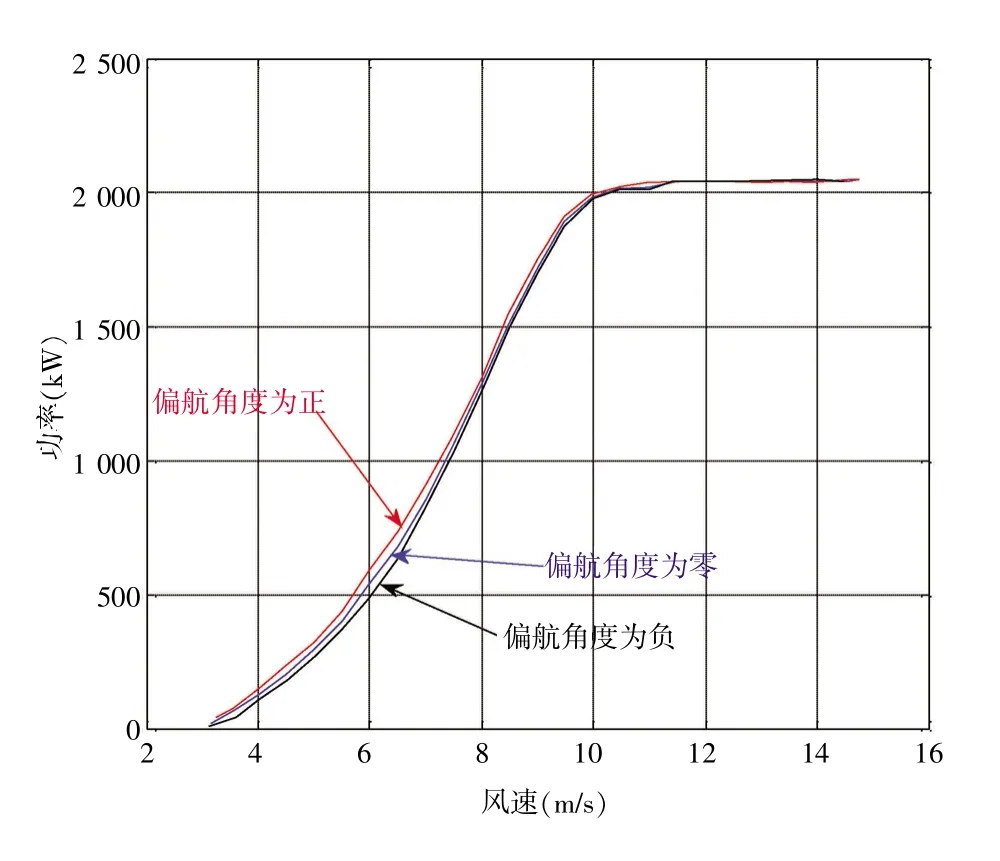

当风向标对风不准确时,会使机组偏离风向,假如叶轮平面与风向的夹角为φ,则垂直于叶轮平面的风速分量为V'=Vsinφ,此时机组的输入功率为:

式中:P为输入风机的能量,kW;Cp为风能利用系数;A为风轮叶片的扫掠面积,m2;ρ为空气密度,kg/m3;V为风速,m/s。

山地风场除风向变化频繁外,还有山谷风的影响,由于陆地和大气比热不一样,加上热胀冷缩和重力效应就产生了山谷风。在这种条件下,风向标有时无法真实反映叶轮风速的主风向。例如在某山地风场通过测试发现,当偏航角度为正时风电机组可以呈现更优的功率曲线,如图1所示。

图1 不同偏航角度实测功率曲线对比

通过上述研究可知,风机实际偏航策略需要根据现场风况进行专项优化,根据风况综合考虑偏航角度和偏航动作的灵敏度才能实现更高的发电量。

2.1.2 消除叶片对零误差

叶片对零角度出现偏差有两种情况,情况一:三支叶片零位标注错误,造成安装时叶片的实际零位与安装零位不一致,这会造成机组在变转速段损失气动性能无法达到设计值。情况二:某支叶片零位标注或安装存在偏差,此时不仅会损失气动性能还会造成风轮的不平衡,增大机组的振动值。为保证风机按照设计功率曲线运行,必须保证每支叶片的实际零位安装在相应位置上。

2.1.3 优化控制参数应对大湍流工况

湍流是非常复杂的过程,湍流强度体现的是10 min内风速随机变化幅值的大小,是10 min平均风速的标准偏差与同期平均风速的比值。随着湍流强度的增大风电机组重要部件的极限载荷会随之增大,疲劳载荷也会明显增加,发电量会递减[2-3]。大湍流需要风机控制系统加快响应速度,跟踪最优叶尖速比、或者采用激光雷达测风的前馈控制技术,提前预判风速变化,力争在每一个风速的瞬间都获得最大的Cp。

2.2 提高机组运行指标

2.2.1 提升机组PBA

提高风电机组PBA最直接的手段是减少损失电量。即在机组无故障的情况下提高机组实际发电量,减少停机时间(尤其是大风阶段)以降低电量损失。从表1可知,降低非运行状态的潜在发电量的关键在于缩短检修时间,以减小P7、P8、P9、P10。

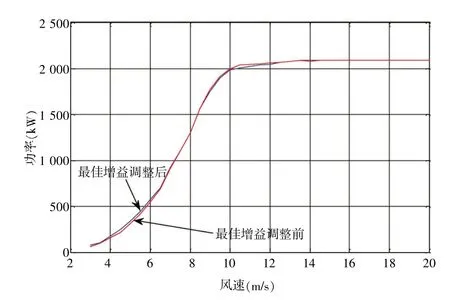

在提高机组实际发电量方面,全面提升机组的功率曲线是根本,根据实际风况进行控制策略的修正也是必要手段。譬如每个山地风电场甚至每台风机的风速概率分布都不尽相同,行业内常用威布尔分布双参数曲线来表达实际风速的分布概率模型,见式(3):

式中:V为风速,m/s;k为形状参数;c为尺度参数,m/s。图2是在年平均风速为6.3 m/s和形状参数分别为2和2.3时风速概率密度的分布情况。

图2 风速概率密度分布

由图2可见,在形状参数发生变化的情况下,不同风速段的风速概率发生了明显变化。此时可修改最佳增益Kopt以提高风机发电量,目的是通过促进高频风段的风能吸收提升总体发电量。某山地风场根据风概率密度分布调整最佳增益Kopt后功率曲线变化如图3所示。

图3 不同Kopt下实测功率曲线对比

由图3可知,风电机组在调整最佳增益后,风电机组在低风速段功率曲线变好,虽然额定风速段功率曲线变差,但是总体发电量比调整前提高了1%。因此不同的风频分布总是存在一个最佳增益使机组的年发电量最大。风电机组在此种情况下PBA可以获得最佳结果。

在减少停机电量损失方面,尤其是要减少大风阶段的故障停机,这样才能更好地减少发电量损失。这就需要提高故障预判能力,在小风时段根据情况增加非定期检修,从而减少大风阶段的故障检修,使故障处于受控阶段。提升功率曲线和降低故障率两方面相互作用,才能更好地提升PBA指标。

2.2.2 提升机组MTBI

MTBI指标的提升将直接带来运维成本的降低和发电量的提升。提升MTBI的关键在于提高机组的部件质量、设计水平和生产运行质量。可以从以下三方面着手:

(1)加强机组可靠性设计。在机组的设计过程中要充分考虑山地环境的特殊情况,在易损关键部位增加冗余环节,重视机组的可靠性和全生命周期运行。在可靠性成本增加和维修成本降低之间寻找一个平衡点,使机组运行总费用降低,此时的机组故障次数处于最优状态。

(2)通过精益生产和精益调试控制机组的产出过程。风电机组在生产过程中全程实现标准化作业,将企业中最优秀的做法固定下来,同时不断地创新和改进,力求一次做好。机组产出后在样机阶段必须进行严格的出厂试验:通过全功率试验和电网模拟试验验证机组的电气性能和电网适应能力,通过控制系统的硬件在环测试验证机组在各种运行工况下的控制性能。在批量产出阶段完善机组调试环节,在调试过程中严格按照 “调试作业工作指导书”和 “调试证明书”开展工作。在车间精益调试过程中,实现主控、变桨与SCADA一键自动化测试,按照项目定版控制程序;使用自主开发的轮毂、机舱自动化调试平台,实现轮毂、机舱的智能化和自动化调试,消除调试过程中人为干预和操作失误的影响;使用新开发的变桨控制盒完善轮毂调试内容,增加电源相序、通讯接线、相关逻辑的自动判断功能。在机舱调试内容上增加偏航系统、液压系统、刹车系统的调试工作,从而实现车间调试内容的全覆盖。通过车间的精益调试可以大大提高风电机组的调试质量,加快风场调试速度,同时也会充分发现硬件和软件问题,提高风电机组的运行稳定性。

(3)严格管控机组的运行过程。通过加强培训不断提高风场维护人员的专业素质,不断完善风电机组的运行和检修操作规范,以保证现场人员在风机运行和定期检修过程中的工作质量,同时加大风场巡查力度保证风机检修到位、运行状态良好。

通过实施以上措施,东方风电在山地风场的机组运行可靠性有了显著提高。以四川某风场为例,该风场机组的MTBI指标已经逐步提升至1 000 h以上,远高于行业平均水平。

2.2.3 提升机组MTOTI

缩短机组故障的维修时间,关键在于快速锁定故障类型、及时提供维修备件、制定标准化的检修流程。通过以下三方面的工作可以提升机组的MTOTI指标:

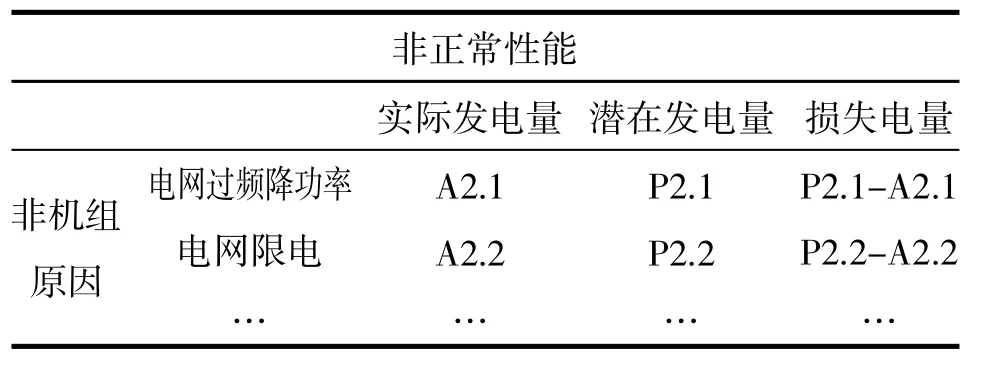

(1)通过远程运维服务平台提高故障的预判能力,加强基于大数据的在线监测技术和故障分析能力。由于远程运维服务平台兼顾数据采集、远程控制、专家诊断和服务管理功能,通过它可以消除早期隐患以避免大部件的损坏。通过平台建立风机数据 “一机一档”管理,实现设备全生命周期跟踪,并通过多维度分析提早发现问题,尽早地进行备件准备及预防性维护。通过故障处理流程、故障树及解决方案推荐机制来整体提高质保期内故障处理的单位效率及降低现场工程师的人数配比。通过WEB端网页、手机APP等形式,统一服务标准和体系,提升不同人员工作的一致性和服务质量。远程运维服务平台的系统构架如图4所示。

(2)加强备件管控。风电场的备件供应速度直接影响故障处理时间,尤其是大部件出现故障需要更换,绝大部分故障修复时间都消耗在备件的采购与调度上。这就需要根据备件的易损情况、重要程度建立需求预测模型和分类模型,保证备件供应平稳。同时建立一套完善的备件准入质量保证、备件修复、备件报废制度,以保证备件的产品质量、二次利用和备件库的充分利用。

(3)打造战略供应链。战略供应链就是公司与各供应商之间建立合作共赢、协同运作、快速响应的战略关系。在资金有限的情况下,仅靠公司自身储备备件已经无法充分满足行业要求,必须借助供应商的备件储备。战略供应链在减轻备件资金压力的同时还避免了备件长期不使用导致失效的风险。另外,战略供应链还可以在故障修复的人员和技术支持上给予公司很大的支撑,通过协同调配资源可以大大提升备件供应速度,缩短故障修复时间。

从上述分析可知,PBA主要考核风电机组的功率曲线和故障停机时间内的电量损失,MTBI主要考核检修次数,MTOTI主要考核检修总时间。抓住了问题的核心,不断针对问题去优化改进才能提高运行质量。

3 结论

全面提升风电机组的功率曲线、降低风电机组故障率是提高运行质量的根本。在山地风场要根据现场风况制定有针对性的控制策略和合适的检修策略,以提高风电机组基于发电量的可利用率和平均检修间隔时间、降低风电机组的平均检修总耗时。其中,以故障预判为基础合理安排小风阶段的非定期检修是提高风电机组综合评价指标的重要手段。

提升风电机组的运行质量考验着一个公司的技术水平、产品质量、故障响应速度、备件供应能力、服务操作能力。需要各方面紧密配合,提升综合管理水平才能获得风电机组的最优运行指标。

[1]IEC TS 61400-26-2,Production-based availability for wind turbines[S].UK:BSI Standards Limited,2014.

[2]廖明夫,Gasch R,Twele J.风力发电技术[M].西安:西北工业大学出版社,2009.

[3]欧阳华,巫发明,王靛,等.湍流强度对兆瓦级风电机组的影响[J].大功率变流技术,2013,(3):82-86.

Research on Improving Running Quality of Wind Turbine on Mountainous Region

Chen Jun,Zheng Dazhou

(Dongfang Electric Wind Power Co.,Ltd.,Deyang Sichuan,618000)

Some important indicators of the wind turbine were analyzed.And the key indicators which can affect the operation of the wind turbine were proposed.In addition,the coping strategy for improve the key indicators of the wind turbine were planned. Raising the power curve and reducing the failure rate were analyzed based on the actual application.Therefore,it was very meaningful of this paper to improve the running quality of wind turbine.

wind turbine,running quality,power curve,failure rate

TK89

A

1674-9987(2017)01-072-06

10.13808/j.cnki.issn1674-9987.2017.01.015

陈军 (1968-),男,硕士,主要从事风力发电设备制造企业的系统管理工作。