提高水泥强度的研究探讨

白银涛

(邓州中联水泥有限公司,河南 邓州 474150)

水泥强度的产生主要是由于水泥颗粒及水化物之间相互连生、搭接、水化从而产生可以抵抗外力的作用。水泥强度主要产生于水泥熟料强度,也受水泥颗粒状态、混合材料及试验条件等影响。

1 原燃材料分析

1.1 原材料的影响

(1)把好各工序原材料的质量关,确保均匀性和稳定性,使主要质量指标符合要求,否则会引起入窑生料质量不稳,熟料煅烧困难,热工制度不稳,熟料质量下降。

(2)降低原材料碱含量。

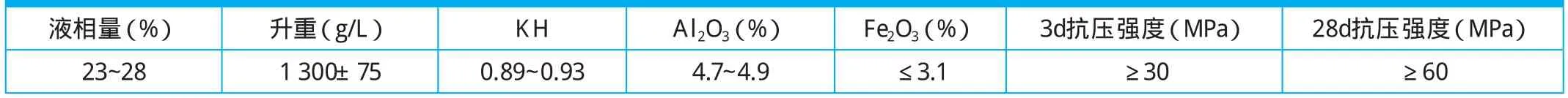

原材料碱含量偏高,造成熟料中碱含量高,增加了液相粘度,使C3S难以形成,易加快C3S和C3A等水化,造成早强较高,后强较低。因此通过搭配开采降低石灰石中R2O含量,使用低碱原材料,降低总碱含量,可提高熟料后期强度见表1。

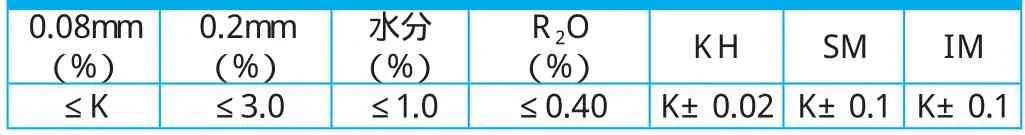

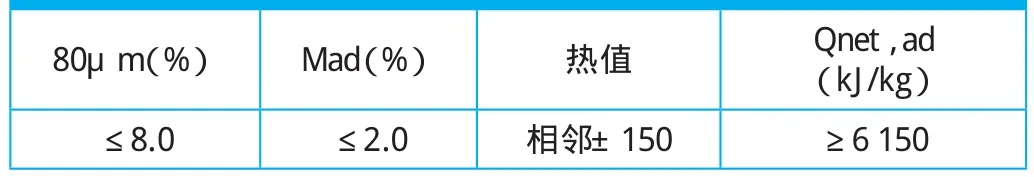

表1 主要常用原材料质量标准(%)

1.2 原煤质量的影响

煤作为水泥熟料烧成所需的热量,要减少劣质原煤进厂,加强原煤均化,使各种成分在控制范围内。煤灰引入熟料主要成分为SiO2、Al2O3和其他微量元素,所含灰分绝大部分落入水泥熟料中影响其成分和性质,灰分波动易造成熟料率值偏差;SiO2量过饱和会破坏C3A组成,使C3A晶体密度小,致熟料早强低且增进率低。为稳定热工制度,挥发分相邻波动±0.1%,灰分相邻波动±0.1%见表2。

表2 原煤质量(%)

1.3 出磨质量对熟料强度的影响

(1)合理的生料颗粒分布为生料的固相反应提供了良好的条件,利于除C2S、C3S以外矿物的形成,即为三钙的形成提供了条件,出磨生料指标见表3。

表3 出磨生料各项指标

表4 出磨煤粉指标

(2)煤粉质量。

煤粉必须有较高的发热量,合格的细度和水分,配合罗茨风机及燃烧器的使用,以保证窑内较强的热力强度,保证正常煅烧见表4。

2 水泥熟料质量

水泥熟料质量是水泥质量的基础,水泥熟料强度影响水泥的质量。

2.1 对熟料化学成分的控制

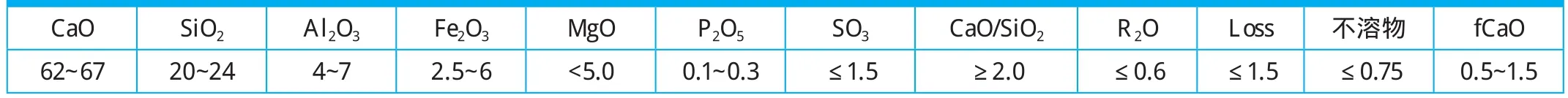

(1)硅酸盐水泥熟料由CaO、SiO2、Al2O3、Fe2O3等多种氧化物组成,各氧化物在一定范围内会稳定熟料强度。

(2)Fe2O3和Al2O3作为溶剂矿物,在水泥熟料煅烧过程中,起着降低烧成温度、增加液相量的作用,特别是Fe2O3形成的液相粘度较小,更有利于熟料矿物的形成。适当地减少C矿含量,就相对地增加了其它强度更高的矿物组成的含量,因而对熟料强度的发挥更为有效。熟料中Al2O3的含量在一定范围时,熟料强度会随Al2O3含量的提高而上升。研究表明,适当降低熟料中铁含量,各龄期的抗压、抗折强度增加见表5。

2.2 水泥熟料率值是影响水泥强度的重要因素

(1)研究表明,KH决定了C3S/C2S的关系,SM决定了(C3S+C2S)/(C3A+C4AF)的关系,SM提高促进熟料强度,SM为影响熟料强度R28的主要因素,KH是次要因素;要提高熟料强度,就必须适当提高熟料KH和SM,以此来提高熟料中硅酸盐矿物总量及C3S的含量。

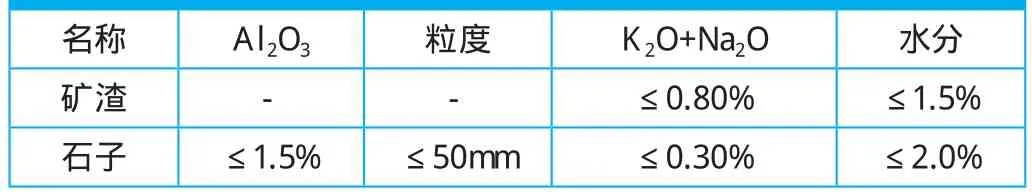

(2)IM决定于KH和SM,对后期强度有利,适当的IM对熟料的煅烧是重要的,而煅烧质量的好坏又直接影响到熟料强度的高低。在配料时必须严控熟料中铝铁含量和IM,不影响熟料强度和液相粘度时,熟料中Al2O3为4.7%~4.9%,Fe2O3为3.0%左右,且≤3.1%,确保熟料IM在一定范围内见表6。

2.3 水泥熟料结构及矿物组成

(1)水泥熟料由四种矿物组成,熟料矿物组成和结构决定熟料强度,熟料强度对水泥起主要作用,其性能见表7。

由表得出,提高熟料中C3S的含量,可加快水泥的水化反应速度,提高早期强度;提高C2S的含量,可提高水泥后期强度;适当提高C4AF,可提高抗折强度。要提高熟料强度,必须在提高熟料中C3S含量的同时提高熟料中硅酸盐矿物的总量,坚持高KH、高SM配方,硅酸盐矿物总量大于77%。

(2)加强烧成工艺操作与管理,稳定热工制度,可提高熟料强度。

①生料喂料系统和喂煤系统稳定。

②风、煤、料、窑速合理匹配,对系统进行技术改造和参数调整,稳定热工制度。

③高温煅烧,火焰达到最佳温度,使晶体结构更合理,A矿数量多且尺寸小,B矿活性高,强度提高,高温煅烧还可采用高KH、高SM配料。

④调整篦冷机合适的料层厚度和风量,使熟料充分冷却,避免了C3S的晶形转变。

表5 熟料化学成分指标(%)

表6 熟料指标

表7 熟料矿物性能

3 水泥颗粒状态对强度的影响

水泥是由微米到几十微米的大小不同的颗粒组成,其细度直接影响水泥的凝结硬化速度、干缩性、需水性、析水率、水化热及强度等物理性能。

3.1 水泥颗粒状态

(1)水泥颗粒级配。

水泥颗粒级配的结构对水泥的水化硬化速度、需水量、和易性、放热速度,特别对强度有很大影响。水泥强度的增长起主要作用的是3~30μm颗粒级配大于65%,其中10~20μm颗粒对水泥性能尤为重要,含量愈高愈好,小于3μm的颗粒只对早期强度有利,大于60μm颗粒对强度不利。水泥颗粒的大小与水化速度和程度有着直接的联系,不同粒径的水泥的水化速度和程度差异很大。

(2)水泥颗粒形状。

水泥的颗粒形状影响水泥的比表面积,影响水泥成型需水量,需水量过大使水泥强度下降。水泥中长条形、圆柱形颗粒多,则水泥颗粒之间的相互连生、搭接有助于早期强度的提高,但颗粒之间的摩擦系数大,需水量大,使后期强度及后期强度增进率较低。球形度高的水泥颗粒的比表面积小,减少需水量,增大水泥胶砂流动度,可提高各龄期强度。

(3)细度和比表面积。

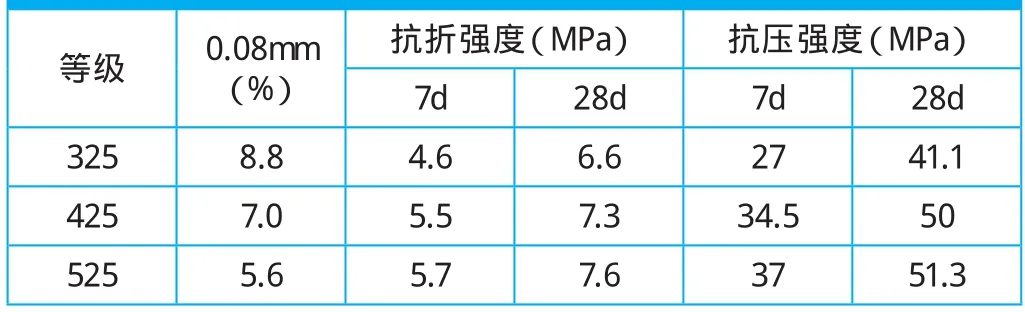

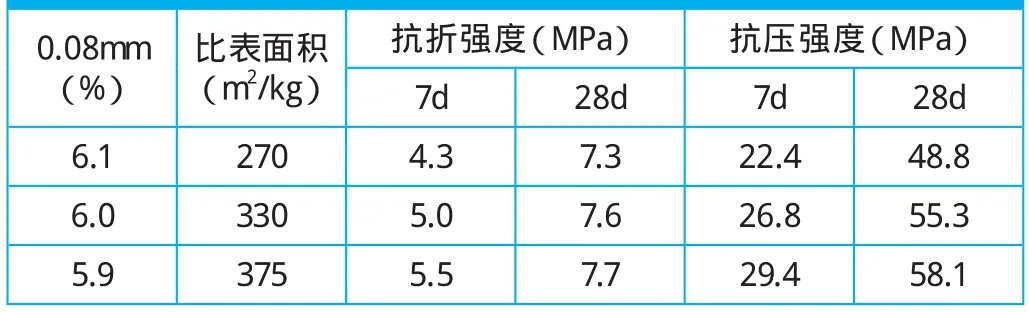

细度是影响水泥强度的重要因素。数据研究表明,提高水泥细度和比表面积,增加3~30μm的颗粒比例,可增加水化活性,提高强度;控制水泥细度,可达到控制合理的颗粒级配的目的,最佳细度控制范围为350~400m2/kg见表8、表9。

表8 水泥强度随细度变化

表9 水泥强度随比表面积变化

3.2 改善水泥颗粒状态的措施

(1)采用助磨剂。

助磨剂的作用机理是在新生表面的吸附促进裂纹扩展,阻止裂纹愈合,消除大于64μm的颗粒,减少大于32μm的颗粒,改善了颗粒的表面特性;消除了静电效应,减少小于3μm颗粒的聚集,改善粉体流动性,提高3~32μm颗粒含量,减少磨内粘球和糊衬板的现象。采用助磨剂可以改善水泥熟料、混合材等物料的易磨性,提高磨机的粉磨效率,从而可提高水泥产品的比表面积和细度,提高水泥的强度。如三乙醇胺和粉五,掺入助磨剂可使3~30μm的颗粒含量显著增长,且比表面积无显著变化,增加水泥强度。

(2)优化粉磨工艺,提高粉磨效率,使3um以下和大于45um的颗粒逐渐减少,水泥颗粒分布集中。

表10 常用混合材料指标

(3)采用椭球形研磨体。

椭圆球之间的弧线接触,非圆球之间的点接触,球与球之间接触面的夹角均不同,在重量相同时,椭球有效面积比圆球增加20%~30%,使研磨体与物料的接触面积增大,可获得较大的表面积,其几何特性可减少静电作用,提高球的研磨能力,颗粒级配更趋合理,提高水泥强度。

4 混合材料及石膏的影响

(1)掺加不超过国家标准的混合材料。

可综合利用工业废渣,节约能源,增加水泥产量,降低成本,改善和调节水泥性能。

国家标准和行业标准规定的活性混合材料有粉煤灰、粒化高炉矿渣、火山灰等,非活性混合材料有石灰石和砂岩等。比如使用矿渣粉,一方面利用微粉的颗粒增强填充作用提高水泥的强度;另一方面改变水泥水化产物的组成和影响水泥水化的过程。混合材料掺量对水泥强度影响最显著,其掺入量决定于水泥品种、强度等级、熟料质量、混合材种类及活性以及水泥细度等,掺入较多时会使水泥强度降低,混合材料的合理掺加量,必须通过不同配比试验来确定,才有助于改善和提高水泥质量和产量。优化组合可以使水泥的早期强度和后期强度得到均衡有效的提高。混合材料指标在控制范围内可稳定水泥质量,常用的混合材见表10。

(2)石膏性能。

石膏是以Ca S O4·2H2O为主要成分的天然矿石,(CaSO4·2H2O+CaSO4)≥80%,SO3≥32.0%,K2O+Na2O≤0.60%,结晶水≥12.0%,石膏作为水泥缓凝剂,用来调节水泥凝结时间,增加水泥强度,通常根据SO3含量调节水泥中石膏的掺量,石膏粒度10~80mm,入磨石膏粒度≤30mm。

石膏的细度直接影响其溶解速度,石膏的掺量和细度对水泥强度的影响主要取决于石膏与水泥熟料水化后形成的产物——钙矾石,其数量的多少和形成速度的快慢影响了水泥各龄期强度的高低。

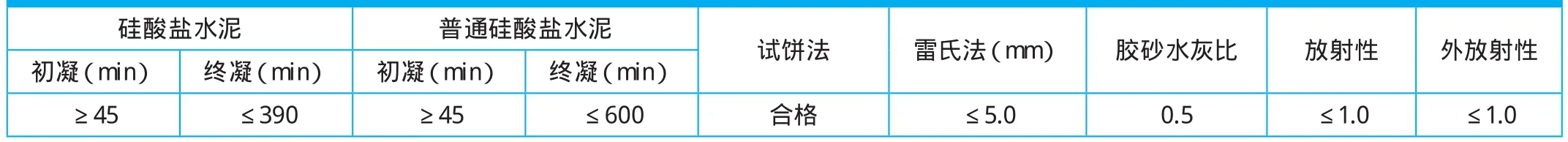

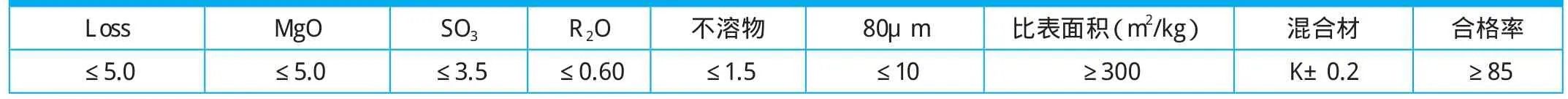

表11 水泥性能指标

表12 水泥性能指标(%)

5 加强化验室管理

水泥强度是水泥重要的物理性能之一,是硬化的水泥石能够承受外力的能力。加强化验室管理,提高检验的规范性和准确性,做好试验研究对提高水泥强度非常重要。

(1)试验条件主要包括水泥试样的保存条件,标准砂和试验水的质量以及试验成型养护条件。保证试验条件,保持实验室足够的湿度和适当的温度,利于水泥的凝结和强度发展;保持水泥试样、标准砂及试模等的温度控制在标准允许范围内,成型实验室温度20℃±2℃,相对湿度≥50%,破型实验室温度17℃~25℃,温度越接近20℃越好,养护箱20℃±1℃,相对湿度≥90%,水池温度20℃±1℃;低于标准规定时,会导致水泥强度明显下降。

(2)对化验室设备仪器、计量器具标准化管理,胶砂搅拌机、振动台、试模、抗折和抗压夹具等必须符合国家标准要求,经常检测维护,并按照国家标准进行自检。

(3)加强检验的培训和过程质量的管理,提高检验水平,减少试验检验误差,加强与质检机构的对比分析,确保水泥强度检验和试验的准确性。

(4)做好试验研究,确保水泥的性能指标符合国家标准要求见表11、表12。

6 结束语

影响水泥强度的因素有很多,把握好影响水泥强度的各种因素就能提高水泥强度。