津巴布韦项目熟料库和石灰石库不均匀沉降原因分析及地基加固措施

温思佳

(中材海外工程(北京)有限公司,北京 100037)

在实际工程中,天然地基土具有一定的压缩性,在自重应力和附加应力的作用下,地基将产生一定的沉降。一般来说,地基产生均匀沉降,对建筑物本身影响不大。但是由于地基软弱,土层厚度变化大,土层在水平方向软硬不一等原因,如果地基处理不当或基础型式选择不正确,容易使地基产生过量的不均匀沉降,造成建筑物倾斜,引起上部结构产生附加应力或上部结构附加应力增加,当不均匀沉降超过建筑物承受的限度时,甚至使整个结构严重倾斜,危及建筑使用安全。因此,结合津巴布韦MSASA项目熟料库和石灰石库不均匀沉降实例见图1,分析原因,提出有效预防措施和减轻不均匀沉降的地基加固措施,可为其他工程项目提供可借鉴信息。

1 设计资料介绍

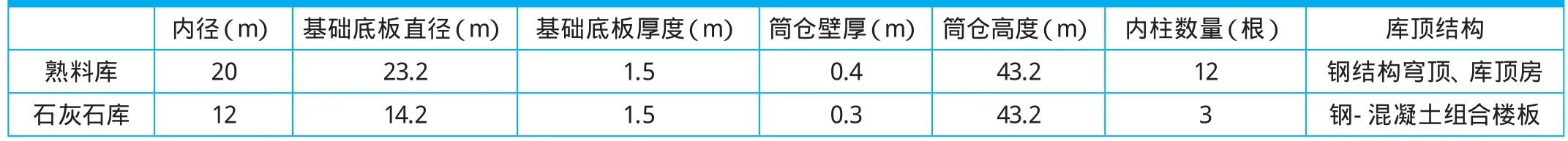

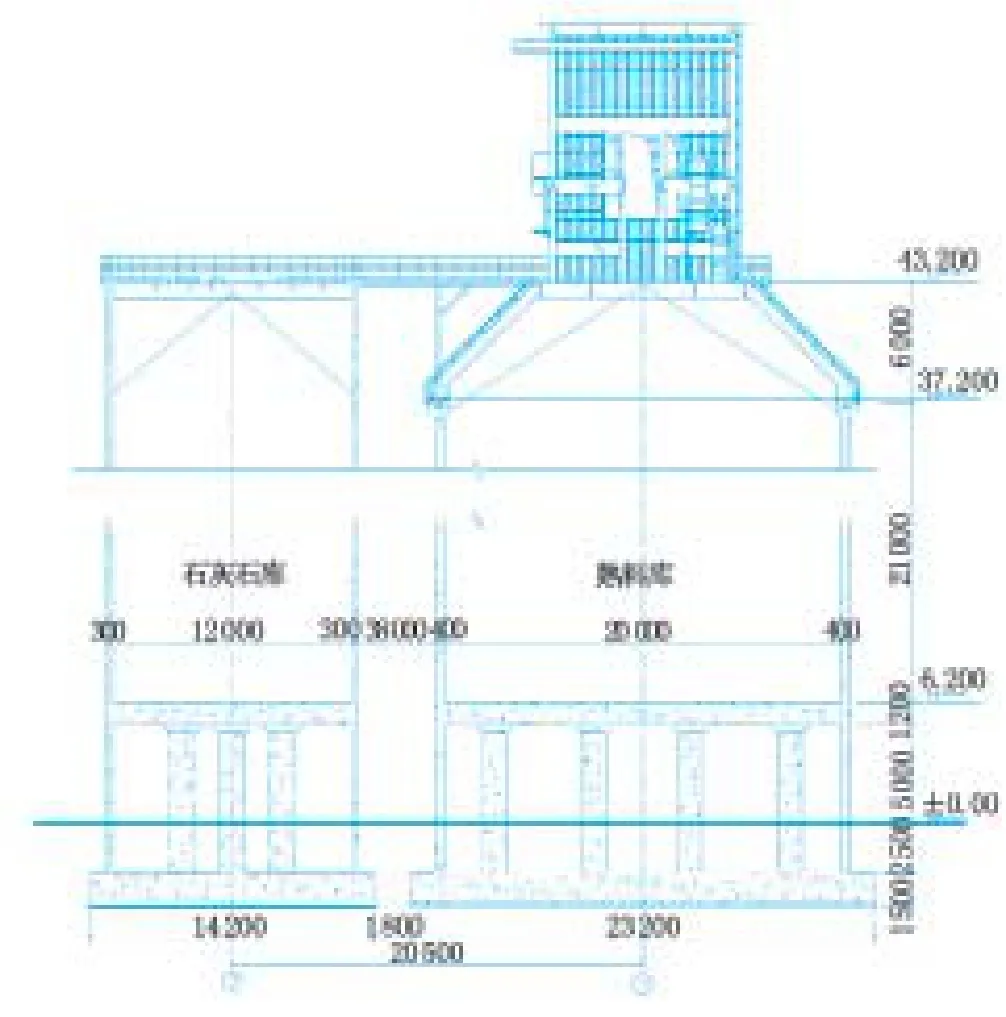

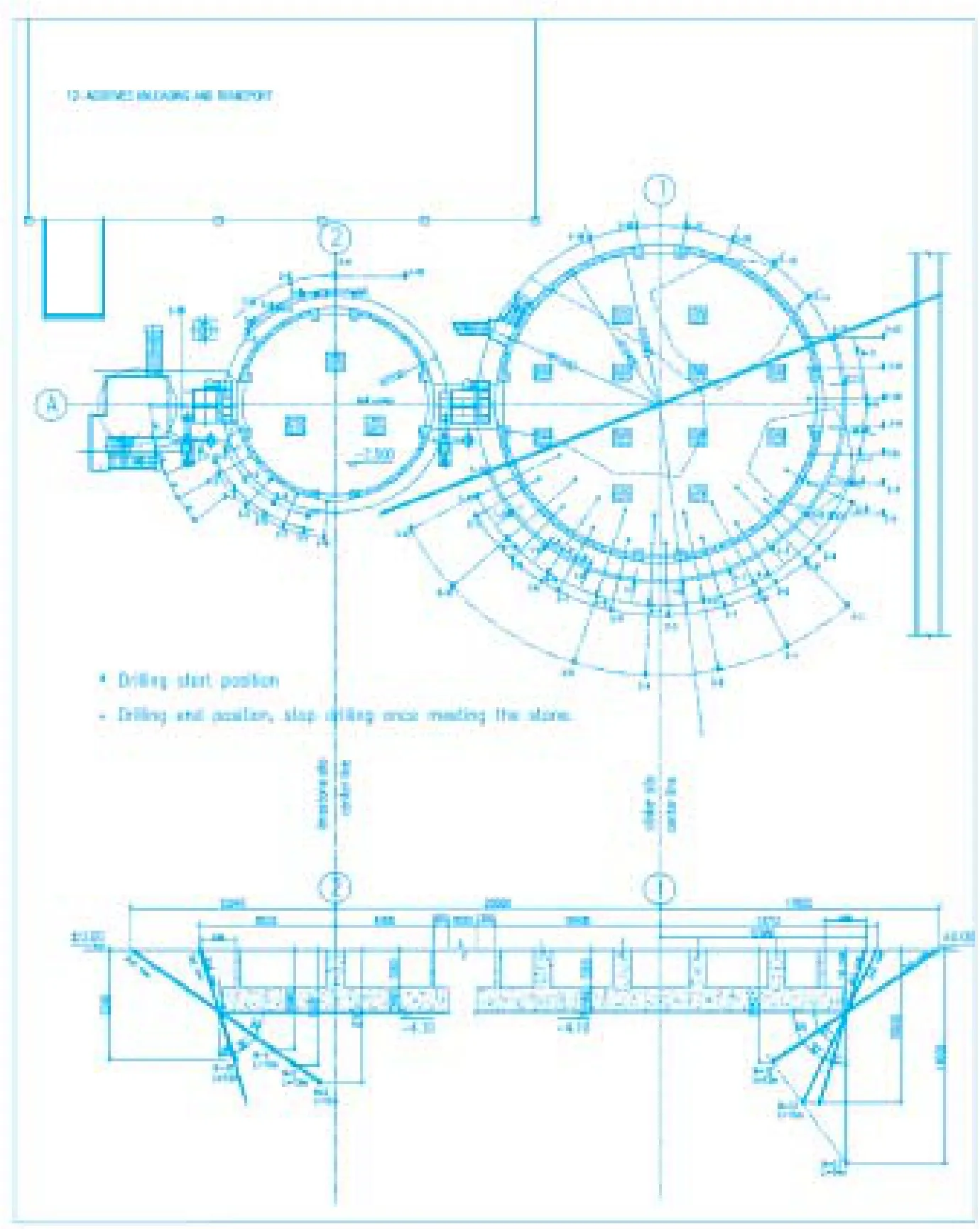

津巴布韦项目熟料库和石灰石库采用筒壁与内柱共同支承的仓下支承结构见图2,具有良好的结构整体性和抗震性能。采用混凝土整板基础的方案设计合理,尤其是在建筑物荷载较大,地基承载力较弱的情况下,整板基础能够较好的抵抗地基不均匀沉降,而且对基础埋深要求不高。熟料库和石灰石库的设计参数见表1、表2。

熟料库顶链斗输送机拉力2×880kN,熟料库混凝土自重6 4734kN,满载料重15 000t。空仓和满仓时的抗倾覆计算均满足规范[2]要求见表3,链斗输送机头轮拉力对熟料库的倾斜影响可以忽略不计。

根据南非咨询公司出具的熟料库和石灰石库结构复核分析报告[1],两个筒仓结构的混凝土仓壁、库底板、混凝土内柱、基础底板等设计均满足规范要求。

2 沉降的发现与判断

2016年9月8日石灰石库壁预埋件被拔出约50mm,9月25日该埋件拔出长度约120mm,长度仍在继续增加。2016年9月8日石灰石库底硬化地面发现环库裂缝,修补一周后再次出现裂缝。2016年9月底熟料库入库廊道滚动支座发生扭转,链斗输送机设备偏移,料斗侧板出现连续刮擦现象,划痕深约2mm,并发出刺耳的噪声。

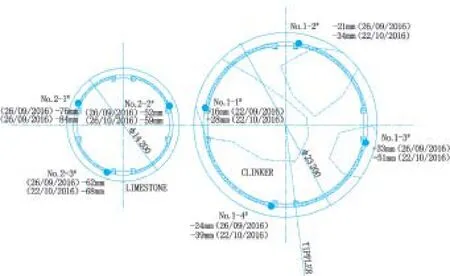

现场2016年02月20日~10月22日的沉降观测数据见图3显示,熟料库发生竖向不均匀沉降28~51mm,石灰石库竖向不均匀沉降59~84mm。筒仓设计规范[2]规定倾斜率不应大于0.004,平均沉降量不宜大于200mm。熟料库和石灰石库的竖向沉降和倾斜率均在规范限值以内,可以认为现阶段结构安全,但是考虑到沉降已经对链斗输送机设备运行造成严重的不利影响,并考虑到业主验收的需要,须立即采取补救措施,确保筒仓结构安全和设备运行安全。

图1 MSASA项目熟料库和石灰石库

表1 熟料库和石灰石库设计参数

图2 熟料库和石灰石库结构立面图

3 沉降原因分析及预防措施

原因1:未进行分段装料。

2016年8月11日熟料库和石灰石库开始带料调试,现场未按照规范[3]要求的试装料顺序执行,9月28日熟料库料位43.36%,石灰石库料位达到87.34%。

措施1:投产前试装料。

试装料可分为三个阶段装满,可阶段装料数量依次为60%、30%、10%,也可分为四个阶段装满,可阶段装料数量依次为50%、20%、20%、10%。每阶段装料完成后应静置一段时间,前两个阶段装料后的静置时间不少于1个月,最后一个阶段装料后的静置时间不少于2个月。在每次试装料前后均须进行沉降观测,在静置期间每5天进行沉降观测。当由于不均匀沉降产生的结构整体倾斜度超过0.2%时,应采取措施加以纠正。

原因2:地基处理方法不正确。

根据地质报告要求,筒仓基础坐落于中粗砂层,该层局部地段夹有不同风化程度、不同厚度的花岗岩夹层或孤石,地基的均匀性较差,对沉降比较敏感的建(构)筑物,需要对地基采取适当的处理措施或采用桩基础。

表2 熟料库和石灰石库重量统计

表3 链斗输送机头轮拉力作用下熟料库抗倾覆计算结果

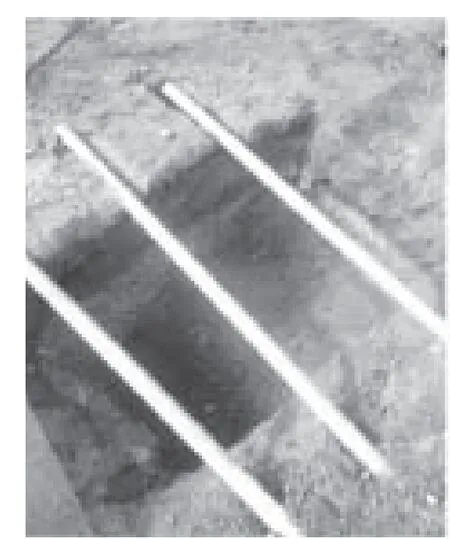

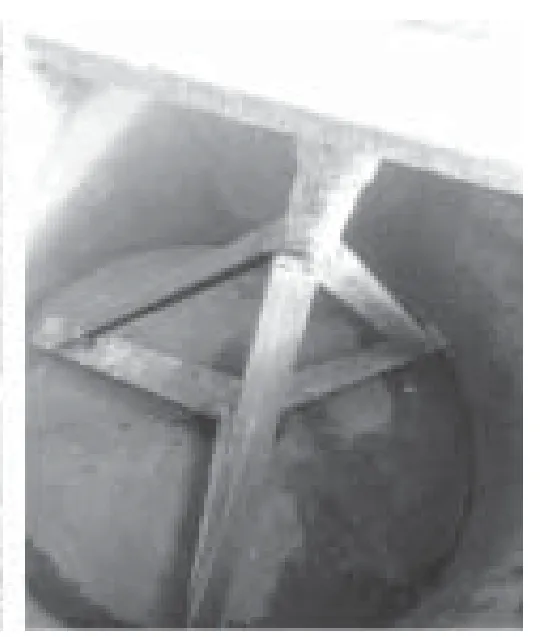

熟料库基础开挖时可见三个巨大孤石见图4,根据地质报告[4]勘探点平面布置图和剖面图同样可以看出在熟料库和石灰石库中间存在孤石。由于孤石的压缩性较低,与周围土体的压缩性差别较大,容易造成基础不同部位沉降不同,使结构发生转动倾斜。该基坑石方爆破后的超挖部分采用浆砌毛石回填处理见图5,达不到改善基础下方土体刚度不均匀的目的。

措施2:调整地基土的不均匀性。

施工人员在基坑验槽时,应与设计、地勘单位进行有效沟通,尤其在场地存在特别不均匀的情况下,应根据勘察方和设计方的处理意见进行施工。

为调节地基的不均匀性,地质报告[4]建议在基础底面下设置一定厚度的砂石垫层,垫层的厚度由下卧层承载力和不均匀沉降验算确定,建议不小于1m。

图3 熟料库和石灰石库的沉降数据

图4 基础开挖时可见孤石

图5 基础超深处理

对于这样的孤石出露的地基基底[7],也可挖出或用爆破方法分碎搬走,超挖部分回填级配砂石。对于基坑内未出露孤石的部位,应用插钢筋的方法探明基底设计标高下1.5m深度范围内是否存在孤石,有则按照上述方法处理。由于基底压力除向下扩散外,还沿扩散角向侧面扩散,应保证距离基底外边缘水平方向1.5m范围内也无孤石存在。

原因3:地质报告未充分反应地层分布情况。

地质详勘报告应对工程施工和使用期间可能发生的岩土工程问题进行预测,提出监控预防措施的建议。这就要求地质报告要正确完整地反应工程地质条件,查明不良地质作用和地质灾害,为设计和施工提供指导性建议。如果地质报告不完整,就会给设计人员造成分析判断上的错误,会给工程造成重大经济损失。

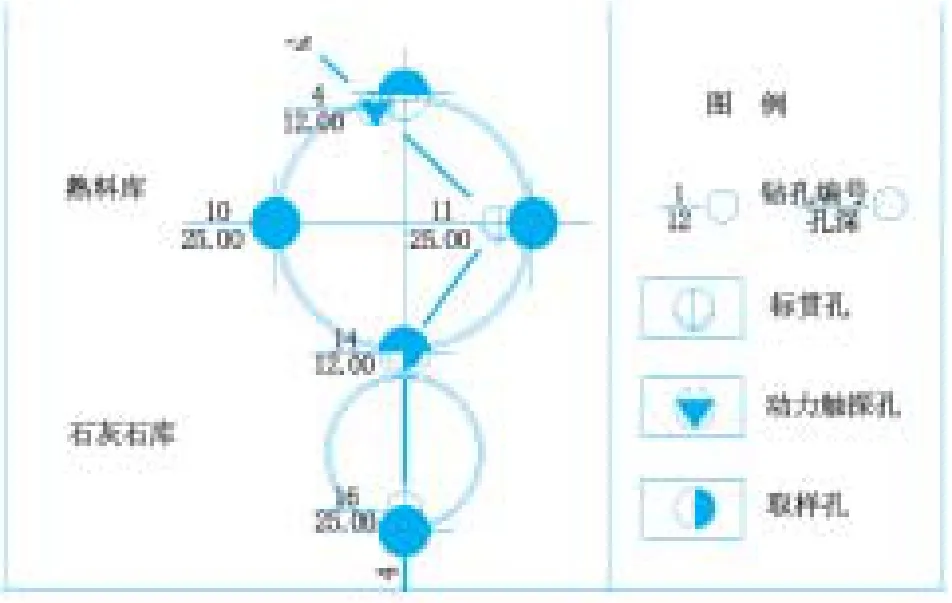

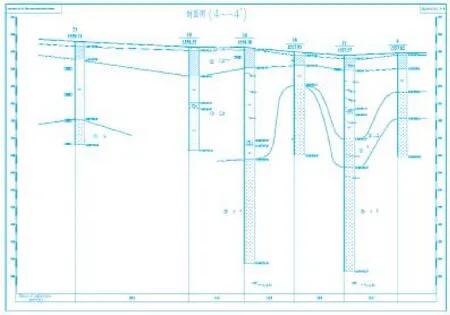

津巴布韦项目地质报告给出了熟料库和石灰石库下的地层剖面图见图6、图7,孔16在13m深处入岩,孔14在3.8m深处入岩,孔11在9.7m深处入岩,孔4在4.5m深处入岩,地层分布严重不均匀。根据后期注浆钻孔取芯得知,距离孔14约4m远处钻孔14m未见岩层,距离孔4约2.8m远处3.8~5.3m深度为孤石,下为砂土,7.8m见岩层,可见该地质报告未充分反应地层分布情况。

措施3:勘探点加密,并适当增加勘探孔深度。

在地层变化大的地段,勘探点应加密。遇到孤石等其他特殊情况时,应适当增加勘探孔深度。勘探点的布置除应满足规范要求,设计单位和勘探单位还应密切关注以下几点注意事项:

(1)同一建筑范围内主要受力层或有影响的下卧层起伏较大时应加密勘探点,查明其变化。

(2)对重大动力设备基础和高耸建筑物,勘探点不宜小于3个。

(3)对于单幢高层建筑的勘探点布置,应满足地基均匀性评价要求,且不应小于4个。对密集的高层建筑群,勘探点可适当减少,但每个建筑物至少应有1个控制性勘探点。

(4)当有软弱下卧层或地基土严重不均匀时,应适当加深控制性勘探孔的深度,并深入稳定分布的地层。

4 库顶连接节点设计优化:滑动连接

由图2可知,熟料库和石灰石库存在31~33mm竖向沉降差,同时不均匀沉降使熟料库发生了向翻车机方向水平倾斜,使石灰石库发生向水泥磨方向水平倾斜,这就在两个库顶产生远离彼此的水平位移,导致了石灰石库顶连接预埋件被拔出见图8。图9为现场采用的滑动连接加固方案,即连接节点直接搭在支座垫块上,但没有固定死,在受力或温度变化时可以沿支座顶面滑动,从而进行位移调整。滑动连接加工安装简单,常用于垂直荷载不大的情况,可以有效消除大部分不均匀沉降引起的结构损害。

5 地基处理措施:注浆加固

根据分析的原因和可能造成的危害以及考虑场地施工条件、工期和经济效益,综合确定本工程的加固方案为注浆加固。

5.1 注浆加固方法介绍

图6 地质勘探孔位布置

注浆加固[6]是利用气压或液压原理,通过注浆管把水泥浆液注入地层中,浆液以填充、渗透、挤密等方式,将土颗粒或岩石裂隙中的水分和空气排出后占据其位置,经一定时间后,浆液将原来松散的土粒或裂隙胶结成一个整体,形成一个结构新、强度大、防水性能高、化学稳定性良好的“结石体”。注浆加固工艺简单,成本低廉,广泛应用于提高地基土承载力、减少地基变形和不均匀变形等方面。

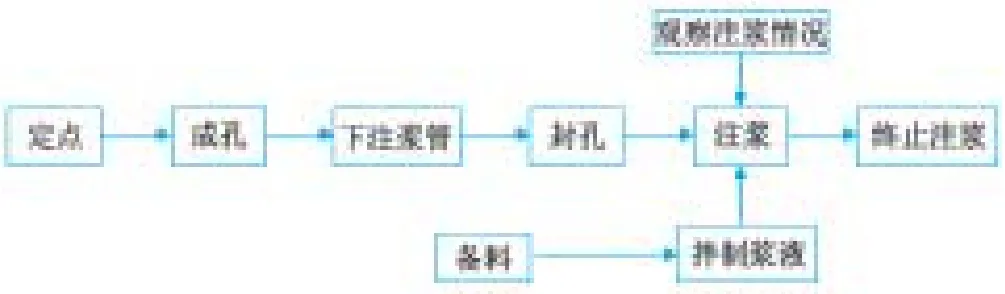

5.2 津巴布韦现场加固注浆实施过程

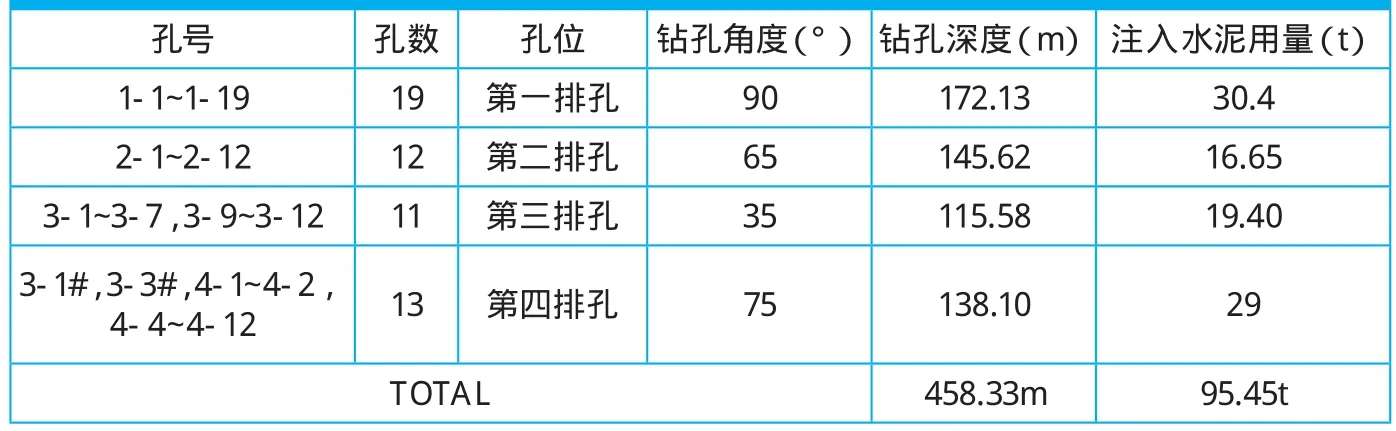

考虑到熟料库发生翻车机方向倾斜,石灰石库发生水泥磨方向倾斜,为了达到提高地基土承载力和调整沉降不均匀性的目的,本工程加固设计仅针对两个库各自沉降较大的半圆范围内进行加固,注浆设计方案见图10、图11。图中所示L为拟定钻孔长度,为了避免施工期间对地下土层造成过大扰动,从而增加建筑物附加沉降,规定遇到石头即终止钻孔。钻孔次序由外至内,配合注浆施工。

(1)成孔工艺。采用XY-200工程钻机钻至设计要求位置。钻孔直径76mm,钻孔期间利用聚丙烯酰胺浆液进行护壁,防止塌孔见见图12、图13。

图7 地勘剖面图4-4’

图8 库顶埋件拔出

图9 滑动连接加固方案

(2)制浆工艺流程图。水泥→搅拌池→储浆池→注浆泵站→注浆孔。

受到津巴布韦当地设备市场限制,本工程未采用国内常用的双层搅拌池见图14,而是根据现场实际情况,优化为两个简易的搅拌桶和一个地下储浆池见图15、图16,这样既能满足施工需要,又节省了国内设备发运的时间和成本。

(3)水泥浆液制备。水泥浆液采用水灰比1∶1,水采用市政水,水泥采用42.5R水泥,水泥浆液每次搅拌时间不小于5min,注浆过程中应不停缓慢搅拌,搅拌时间不应大于浆液初凝时间,浆液在泵送前需经过筛网过滤。

(4)封孔。熟料库前三排43个孔的封孔深度为1.3m~1.7m,第四排13个孔的封孔深度为6m。石灰石库前两排18个孔的封孔深度为1.3m~1.7m ,第三排7个孔的封孔深度为6m。由于土层上部压力小,下部压力大,浆液就有向上抬高土体的趋势。当封孔深度大,上抬不明显。当封孔深度小于2m时,上抬明显,甚至水泥浆液溢出到地面上来。此时可封堵冒浆点,减小注浆压力并采用间歇注浆法,即让一定数量的浆液灌注入上层孔隙大的土中后,暂停工作让浆液凝固,这样就可以把上抬的通道堵死,或者加快浆液的凝固时间,如添加外加剂,使浆液出注浆管就凝固。

图10 注浆加固工艺流程图

(5)注浆。根据现场实际情况采用全孔灌浆,将注浆管一次压到设计深度。注浆管采用32mm镀锌钢管,在注浆管头部1m范围内侧壁开孔,孔眼为梅花形布置,孔眼直径4mm。

规范[6]规定劈裂注浆压力,在砂土中宜为0.2~0.5MPa。本工程地基土为中粗砂,注浆压力为0.6~0.8MPa,为当吸浆量小于10L/min时终止注浆,这样既可以使劈入土体的水泥浆液形成加固土体的网络和骨架,又能使土体收到明显的加密作用。为防止临孔串浆,注浆顺序应按照跳孔间隔注浆方式进行,并宜采用先外围后内部的施工顺序,以防浆液流失。注浆结果见表4、表5。

间隔注浆的时间间隔应根据浆液的初凝时间确定,与地基土质条件有关。规范[6]规定,砂土地基中宜为5~20min,粘性土地基中宜为1~2h。本工程地基土为中粗砂,分别尝试采用5min、10min、15min、20min、25min作为时间间隔试验后,发现20min是保证水泥浆不堵注浆管前提下可采用的最大时间间隔。

(6)沉降观测。由于土体加固的效应和土体扰动的效应是同时发展的过程,其结果是导致土体加固和某种程度上的土体变形,这就是注浆加固的初期地基附加沉降的原因。多孔间隔注浆和缩短浆液凝固时间能尽量减少既有建筑基础因注浆而产生的附加沉降。为确保注浆施工期间生产线继续运行,熟料库料位在40%以下,石灰石库料位在20%以下,注浆施工于2016年12月22日开始,2017年1月29日结束,2016年12月22日至2017年5月22日期间,熟料库均匀沉降3mm,石灰石库均匀沉降2mm,证明注浆设计方案合理,注浆期间施工控制较好。

表4 熟料库钻孔及注浆记录

表5 石灰石库钻孔及注浆记录

图11 注浆设计方案

图12 XY-200工程钻机

图13 注浆施工棚

图14 双层搅拌桶

图15 地下储浆池

图16 单层搅拌桶内部结构

7 结 论

(1)建筑物在施工与使用期间,建议进行系统的沉降、变形观测,直至沉降、变形稳定为止。当沉降接近规范规定限值,或对重要设备运行造成不良影响,应立即采取补救措施,确保建筑物的安全。

(2)预判地基土压缩性,合理选择基础型式非常重要。筒仓结构采用混凝土整板基础的方案设计合理,尤其是在建筑物荷载较大,地基承载力较弱的情况下,整板基础能够较好的抵抗地基不均匀沉降,而且对基础埋深要求不高。

(3)地质报告应完整反应地层分布情况,在地层变化加大的地段,勘探点应加密,遇到孤石等其他特殊情况时,应适当增加勘探孔深度。

(4)仔细研读地质报告,基坑开挖后及时进行验槽工作,一旦发现问题应会同有关各方共同研究,采取适当措施处理,尽最大努力规避风险,降低成本。

(5)对于孤石地基应挖出或用爆破方法分碎搬走,超挖部分回填级配砂石,或在基础底下设置一定厚度的砂石垫层,减小由于地基土体刚度不均匀产生的沉降。

(6)两个建筑物之间的连接节点优先采用滑动连接,在受力或温度变化时可以进行位移调整,有效消除大部分不均匀沉降引起的结构损害。

(7)筒仓试装料期间应分阶段装满,每阶段装料完成后应静置一段时间。

(8)注浆加固工艺简单,成本低廉,可广泛应用于提高地基土承载力、减少地基变形和阻止不均匀沉降。

参考文献:

[1]PPC Harare Msasa 100TPH CG Project CSilo & LStone Silo Settlement Investig Report,2016.11.

[2]钢筋混凝土筒仓设计规范,GB50077-2003.

[3]粮食钢板筒仓设计规范,GB50322-2013.

[4]F1035津巴布韦100T粉磨站项目岩土工程勘察报告,2015.01.

[5]建筑地基基础设计规范,GB50007-2011.

[6]既有建筑地基基础加固技术规范,JGJ123-2012.

[7]黄兴华,孤石出露地基的处理,广西城建建设,2004.06.