中国工厂化蔬菜育苗系统集成与发展趋势

姚彤宝+蔡峰+姜飞

引言

工厂化蔬菜育苗是一种将筛选出的合格作物种子放置于人工创造的适宜生长环境中进行育苗的先进农业生产技术。与传统蔬菜育苗相比,工厂化蔬菜育苗具有用种量少、节能、省工、省力、效率高、成本低、病虫害轻、苗壮、成功率高、适于机械化操作和规范化管理等优点。随着蔬菜产业的发展和社会化分工协作的细化,工厂化蔬菜育苗逐渐从蔬菜产业链条中分离成为一个独立的产业节点技术[1-3]。

1981年,中国成立了工厂化蔬菜育苗工作组,开始正式引进国外先进的工厂化蔬菜育苗技术,但该技术的推广与普及相对滞后。20世纪90年代中后期,山东、上海、广东等省市区的工厂化蔬菜育苗逐渐初具规模,工厂化蔬菜育苗技术才得以快速应用和发展[4]。

目前,中国工厂化蔬菜育苗与美国、荷兰、日本等发达国家相比还有很大提升空间,主要是由于育苗设备技术单一、系统集成度低,难于实现全自动工厂化蔬菜育苗,从而使生产规模和生产能力受限。因此,工厂化蔬菜育苗系统的集成与技术示范十分必要。

工厂化蔬菜育苗系统集成

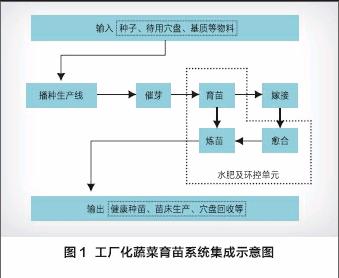

工厂化蔬菜育苗系统集成(图1)主要是指综合利用各项育苗设备设施以及相关技术实现全自动化、机械化的育苗目的。从工厂化蔬菜育苗的功能单元来分,可将育苗划分为播种生产单元、催芽+育苗+嫁接单元、物流传输单元以及水肥灌溉及环境控制单元。

工厂化蔬菜育苗应用的主要设备设施包括基质破碎机(搅拌机)、穴盘堆垛(解垛)机、填土机、播种机、蛭石覆盖及浇水物流输送带(辊道)、催芽室、育苗室、嫁接机(嫁接生产线)、穴盘跳移机、移栽机、水肥一体化灌溉系统和温湿度光调控设备等。其中,播种生产单元的主要设备包括基质破碎机(搅拌机)、穴盘堆垛(解垛)机、填土机、播种机等,这些设备将直接服务于播种的生产环节;催芽+育苗+嫁接单元则主要指催芽室、育苗室、愈合室、嫁接机(嫁接生产线)和辅助苗床等;物流传输单元主要包括自动化运输系统、传送相关物料的AGV运输车、传输带和辅助生产的穴盘跳移机、穴盘清洗机及移栽机等;水肥灌溉及环境控制单元则主要包括水肥一体化灌溉系统、环境控制系统及苗期病虫害防治技术等。

播种生产单元

播种机是播种生产单元的核心设备,其配套装备包括填土机、播种机等,在此平台上加载集成基质破碎、搅拌及穴盘输送设备可以实现播种的流水作业。国外的相关设备研究起步早,技术装备较为成熟,如英国Hamilton公司的Natural系列精密播种机,意大利MOSA的滚筒式播种生产线、DAROS公司的播种生产线,美国Blackmore公司的滚筒式播种机,荷兰VISSER公司的全自动穴盘育苗精密播种机等在国际市场上的占有率很高。21世纪初,农业部规划设计研究院联合中国农业大学开发了国内首台精量播种机,但由于使用条件受限,没有得到应用推广[5]。近年来,北京华农农业工程技术有限公司、北京农业智能装备技术研究中心、浙江大学、台州一鸣机械设备有限公司等多家单位先后研发了不同型式的播种机,但与国外同类产品相比,设备播种精度及稳定性仍与国外存在一定差距。

机械播种机是穴盘苗生产的关键设备,机械播种机一般有4种类型:①真空模板式;②真空支管式(喷嘴或针阀);③滚筒式;④电子眼式。其中模板式播种是通过播种板上与穴盘穴孔对应分布的吸孔,负压吸附种粒,实现单次整盘播种,虽然其作业效率高,但该设备要求种粒具有较高的一致性,而且漏播情况较为严重。电子眼式播种机主要用于机器播种后针对漏播进行补播,其成本高,目前只有个别厂家按客户订单要求供货。

真空模板式播种机(图2)的播种方式为整盘播种,播种前需根据穴盘选择相应的播种模板,播种精度较高,并配有可调的真空马达和瞬间振动器,用正压气流来清洗模板。该播种机的缺点是需人工操控,不能实现自动化。

针式全自动精密播种机(图3)通过配置不同型号的针头及压力即可实现对不同形状、不同尺寸种子的播种作业。工作时,通过气缸推动排种器进行往复运动来实现种子的吸、排动作。该播种机的工作原理是真空泵提供负压时中,通过空针头吸种,真空泵提供正压时中空针头排种。该机通过可编程控制器(PLC)实现传输速度、播种速度及播种数量的逻辑控制。该播种机的优点是播种精度高、播种数量和速度可调、生产效率高、通用性强。

滚筒式全自動精密播种机(图4)利用带小孔的滚筒通过正负压来实现种子的投放与吸附。滚筒的真空气室利用负压将种子吸附于滚筒的小孔上,多余的种子则由刮板清理落入种子接收盘,当气室为正压时将种子投入穴盘。该播种机滚筒的启停由光电传感器控制,并可通过PLC控制程序实现与其他设备的联动配合。滚筒式播种机的优点是播种速度快、生产效率高,适合规模化育苗。

基质破碎提升机(图5)用于将压缩型专业种植基质破碎,然后放入装盆机或穴盘填土机的料仓内。基质破碎提升机工作原理是通过链条带动刮板与挡板之间的重复剪切、撞击,通过物理方式将基质破碎、提升。

基质搅拌机(图6)是将种植土中混合的各种配料(草炭或椰糠、珍珠岩、蛭石等)搅拌均匀。基质搅拌机工作原理与基质破碎提升机类似,不同之处在于达到预先设定的搅拌混合时间后基质搅拌机可将基质提升至后续料仓。

全自动滚筒播种生产线(图7)由穴盘填土机、滚筒式播种机、蛭石覆盖、浇水机、穴盘堆垛机等组成。主要工作流程为穴盘解垛机将穴盘逐个解垛后传送至填土机填土,随后播种机播种,而后完成蛭石覆盖和浇水,最后转入催芽室。

催芽+育苗+嫁接单元

在催芽室或催芽温棚内,根据所播种子不同,一般稳定控制在该批种子适宜催芽温度上下2℃之间,空气湿度保持在85%~90%,当出苗率达到了60%左右时,将苗盘转至育苗室。需要时可以实现催芽室内部小环境的调控和改善,从而满足不同种子催芽温湿度的调节(图8)。

催芽室可以通过硬件与软件设施的科学配置实现对室内环境温湿度、气流等因子的控制,创造理想的催芽环境,从而让种子快速健康发芽,实现批量生产。其标准配置主要包括聚氨酯板暗室、热泵/水冷空调机组、风机盘管、喷雾加湿、补光照明、环境监测与自动控制系统等。

另外,为解决温室蔬菜生产中连作造成的土壤环境恶化、病虫害加重、产量降低、品质下降等问题,越来越多的种植户选择种植嫁接苗。以抗土传病害品种、高抗免疫野生种或同科异种为砧木,与高品质、高产量的栽培品种嫁接后的嫁接苗的防病效果很好。但嫁接是耗费大量劳动力的工作,国内外都在尝试实现嫁接机械化或自动化。中国嫁接机的研究主要局限在高校和研究院所,例如提高工效的嫁接生产线(图9),有的产品也已经上市了。但目前国内外单台嫁接机的工作效率仅相当于1~2名熟练嫁接工(300株/h),其嫁接效果还有待提高。为提高嫁接成活率,愈合室需控制好室内的温湿度和光照,促使砧木、接穗双方组织的愈合,通过刺激細胞内原生质活性加强,使形成层和薄壁细胞旺盛分裂,从而形成愈伤组织。

同时,为提高幼苗对环境的适应能力和抗逆性,缩短种苗的缓苗期,种苗在输出(出售或转入生产)前需进行炼苗。根据实际情况,个别育苗期较长的种苗还需分苗。其中欧美等发达国家注重实施与改进蔬菜育苗、整地、移栽各环节的技术配套,已基本实现了蔬菜机械化移栽,目前正在向高速化、自动化方向发展。全自动移栽机代表机型有荷兰TTA公司的移植机XT600N系列移栽机、意大利FERRARI公司的Futura系列全自动移栽机、英国的Pearson全自动移栽机等。国内虽有多家单位研制了移栽机,但其作业效率提升并不明显。

物流传输单元

从某种意义上,工厂化的实质是各个作业环节的流程化、系统化,从而便于实现规模化。通过电动轨道运行车、多层运输推车或者AGV运输车、皮带传输等节点设备的连接实现育苗各作业节点的有序衔接;通过温室集中处理与控制系统,实现系统运转。

水肥灌溉及环境控制单元

育苗期的水肥灌溉量不大,但精度要求高。育苗期水肥灌溉的形式多为潮汐式或喷雾式,随着工厂化蔬菜育苗技术的成熟,更多的种植户选用潮汐苗床式灌溉。潮汐灌溉的基本过程是通过灌溉施肥设备向种植槽内注入肥水到一定高度后,通过快速阀或虹吸阀等设备将肥水自动回落泻流到排水池,经消毒处理后再经灌溉施肥设备进行循环使用,从而达到浇水、施肥的目的。其优点在于能提高肥水利用率,减低环境污染和成本,并有利于促进作物生长和品质提升。

温室是育苗车间或工厂的主体结构,其本身就是育苗环境控制的重要载体。广义温室环控系统包括内外遮阳-保温、湿帘-风机、开窗、加温除湿、补光和环控监测及控制系统等。其主旨是根据植物生长需要,合理调控温室内的温、光、湿、气等环境条件,保证植物生长在适宜的环境下。而且温室种植者还能通过载入水肥控制系统,实现植物生长水肥的调节(图10)。

工厂化蔬菜育苗系统集成案例简介

国内工厂化蔬菜育苗瓜果、蔬菜领先的企业有济南伟丽种业有限公司和山东安信种苗股份有限公司等。其中,济南伟丽曾被授予全国蔬菜集约化育苗技术集成与推广模式创新示范基地等荣誉称号,公司具备年产嫁接苗6000万株的能力,目前具有的工厂化蔬菜育苗系统包括自动化播种流水线、超大面积智能化育苗连栋温室、潮汐式育苗床、嫁接流水线、育苗大棚和中控物联网等。

结论与展望

蔬菜生产的标准化、规模化趋势对种苗产业提出了更高的要求,随着劳动力成本的不断攀升,灾害性天气频发,病虫害的防控压力等,这些新出现的问题都是传统的蔬菜育苗企业无法承担的[6]。种苗良种化、育苗工厂化、供苗商品化、种苗标准化是当今育苗产业发展的内在需求。功能完备的蔬菜工厂化育苗厂应包括播种车间、催芽室、育苗温室、嫁接车间等。目前,工厂化蔬菜育苗系统集成将呈现出以下特点:

(1)技术体系逐步完善,相关标准、规程相继出台。关键技术环节的标准和技术规程是培育壮苗的保障,如基质配制标准、种苗质量标准,种苗出厂质量标准以及育苗技术,嫁接技术等规程将陆续出台。

(2)系统集成将更集约化,管理也将更趋于智能化。利用现代信息技术和物联网技术实现种苗的智能化管理,种植者拿起手机等移动客户端就可实时了解育苗温室的温度、湿度、光照、CO2浓度等情况,并及时调控相关参数,从而降低人工成本,并提高壮苗率。

(3)服务趋于多样化。工厂化蔬菜育苗系统集成在提高企业投入产出比的同时,也将更大程度的释放种苗企业的活力。种苗企业将由单纯的种苗供应商向种植方案提供商转变,渐变成为新品种、新技术的辐射源,信息发布中心,标准制定中心以及农资供应中心。

未来工厂化蔬菜育苗的发展将以农机与农艺、机械化与自动化、机械化与信息化适度融合为路径,在保证育苗能力最大化、成本投资最小化、时空布局合理化的同时,促使设备、工艺和技术协调发展,推动工厂化蔬菜育苗水平向数量、质量、效益并重的方向进行转型升级,实现工厂化蔬菜育苗产业的全面、高质、高效发展。

参考文献

[1] 张跃峰,秦四春.设施园艺智能化发展趋势与路径[J].农业工程技术(温室园艺),2015,35(17):25-28.

[2] 郝金魁,张西群,齐新,等.工厂化育苗技术现状与发展对策[J].江苏农业科学,2016,40(1):349-351.

[3] 王华.设工厂化育苗技术与发展对策研究[J].山西林业科技,2016,40(2):51-52.

[4] 袁华玲,张金云,张学义,等.蔬菜穴盘工厂化育苗技术及发展策略[J].安徽农业科学,2003,31(6):977-979.

[5] 于亚波,伍萍辉,冯青春,等.我国蔬菜育苗装备研究应用现状及发展对策[J].农机化研究,2017,39(6):1-6.

[6] 李胜利,孙治强.河南省蔬菜工厂化育苗产业提升浅析[J].中国瓜菜,2016,29(3):36-38.

*项目支持:“十二五”科技支撑计划资助项目“设施节能与绿色能源利用装备研制与产业化示范”(2014BAD08B02)。

作者简介:姚彤宝(1980-),男,博士,从事设施园艺装备及温室环控设备开发工作。