水电机组盘车数据采集分析处理系统开发

何宝海,李延阳,张海波

(1.长春工程学院能源动力工程学院,长春 130012;2.吉林省建筑能源供应与室内环境控制工程研究中心,长春 130012;3.国网公司东北云峰发电厂,吉林 集安 134200)

水电机组盘车数据采集分析处理系统开发

何宝海1,李延阳2,张海波3

(1.长春工程学院能源动力工程学院,长春 130012;2.吉林省建筑能源供应与室内环境控制工程研究中心,长春 130012;3.国网公司东北云峰发电厂,吉林 集安 134200)

针对传统盘车方法中存在的问题,利用当今先进的智能化仪器仪表技术、计算机技术、传感器技术、电子技术、通信技术,开发了水电机组盘车数据采集分析处理系统。该系统的开发提高了轴线检测处理的可靠性和准确性,能加快轴线处理工作速度,提高工作效率,节约人力、物力,缩短检修工期。

盘车;数据采集;数据分析处理

0 引言

水轮发电机组轴线的检查与调整,一直以来都是水轮发电机组安装或者检修中很重要的一项工作。目前,大多数水电站在盘车时依然采用传统的八点等角盘车方法(简称八点盘车法),即在各测量部位,上下统一将圆周方向等分为八点,并按逆时针方向将这八点从1~8进行编排,称之为轴号。盘车时依次在每个轴号处停留,读取各测点百分表数值。

由于机组转动部件质量大、惯性大,要使转动部件准确地停留在某个特定的轴号处十分困难,导致盘车数据未能与特定轴号准确对应,产生偏差;同时,目前大多数水电站在采集盘车数据时仍然采用百分表法,不仅测量的精度得不到保障,而且人工读表可能产生的误差也会影响到盘车数据的可靠性。上述问题若得不到解决,误差的叠加将直接影响到摆度计算的准确性,并且对主轴摆度大小及方位的判断具有盲目性,从而影响轴线处理工作,降低盘车质量。

1 系统总体方案

采用先进的测量技术、数传电台技术、计算机数据处理技术和图形图像处理技术,开发了一套应用于水电机组安装检修的“水电机组盘车数据采集分析处理系统”,真正实现了“多点任意角”轴线数据的采集和处理,加快了工作速度、缩短检修时间,提高了轴线处理质量。

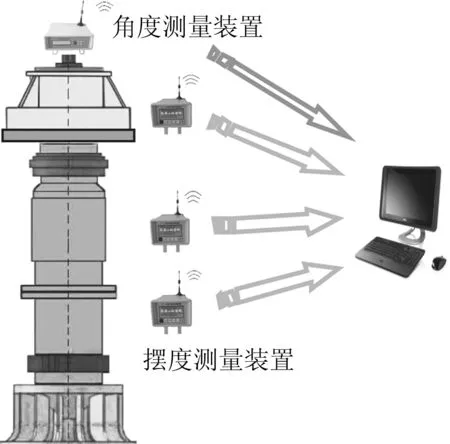

采用电涡流位移传感器测量轴线的径向位移,光电编码器测量各测点方位。利用数传电台技术将采集端的数据传送至上位机,选择合理的算法编制数据分析处理软件,完成数据处理。利用图形图像方式,给出轴线处理建议。系统结构示意图如图1所示。

图1 系统结构示意图

2 盘车数据测量装置

盘车数据测量装置主要包括:摆度测量装置、角度测量装置。分别对水轮发电机组轴线摆度及摆度所对应的方位进行测量。

2.1 传感器

由于本系统需要实现“多点任意角”数据的采集,所以在盘车过程中需对被测点的摆度以及摆度所对应的方位进行连续采样,因此必须装设相应的传感器。经过对多种传感器的对比分析,最终选用了电涡流传感器测量测点的摆度数据,为识别测点相位,选用了增量式光电编码器对主轴旋转角度进行测量。

2.2 传感器标定

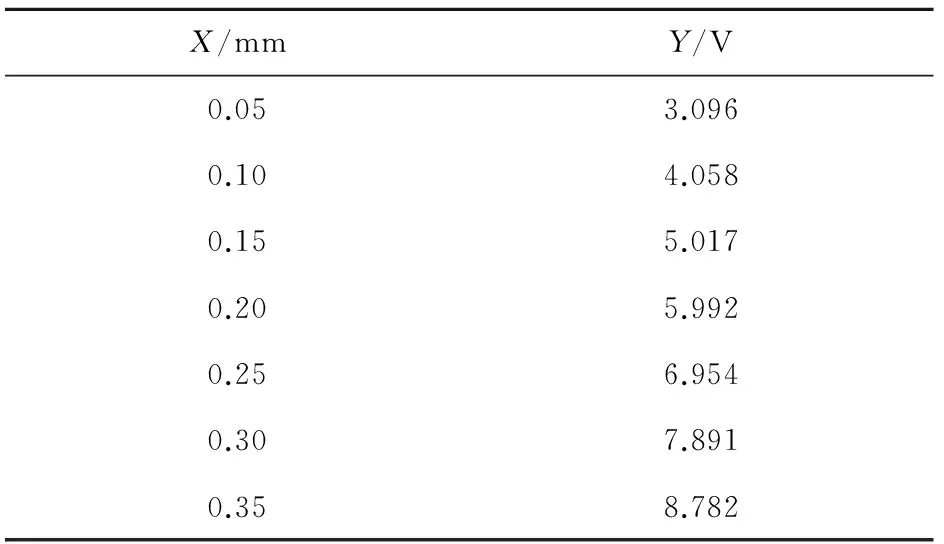

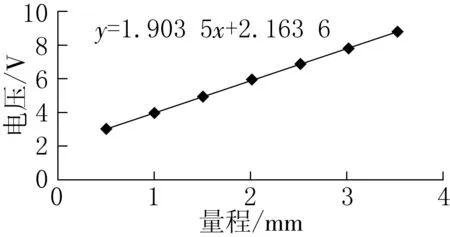

传感器标定是保证数据可靠的前提。由于测点摆度值的采样采用了电涡流传感器,主要由两个参数表征:灵敏度K、截距B。将选用的具有4 mm量程的电涡流位移传感器以0.05 mm为单位,分为9个点来进行电压的采集,但为了避免电涡流传感器在量程边界点的测量产生偏移误差(零点漂移),影响整体的线性度,所以将这9个点的首点0 mm及末点4.00 mm剔除。以1号传感器为例对其进行标定,具体结果见表1及图2所示。

表1 1号传感器标定数据

图2 1号传感器参数输出特性

2.3 数据采集系统

水轮发电机组有多个被测部位:如上导、法兰、水导等,盘车过程必须保证被测部位数据的同步性。由于电厂的电磁环境恶劣,特别是强磁的冲击干扰等,为了保证采集数据的可靠性,采用了中值滤波的数字滤波方法,有效地克服了因随机干扰而产生的误差。

2.4 无线通信

为实现测量装置与软件系统之间的双向通信,应用了数传电台技术,通信方式选用了半双工制串行通信方式。数传电台系统以其结构简单、成本低廉、接入方便、可靠性强、用户可编程适应面广、传输误码率低等多种优点在各种测量与控制系统中得到了广泛应用。

3 系统软件平台

本系统软件是基于Visual Basic 6.0开发的。该软件平台菜单栏选项包括“通信参数设置”“测量端参数设置”“数据采集”“数据处理”“退出系统”供用户进行相应操作。主页界面如图3所示。

图3 软件主页界面

3.1 数据采集

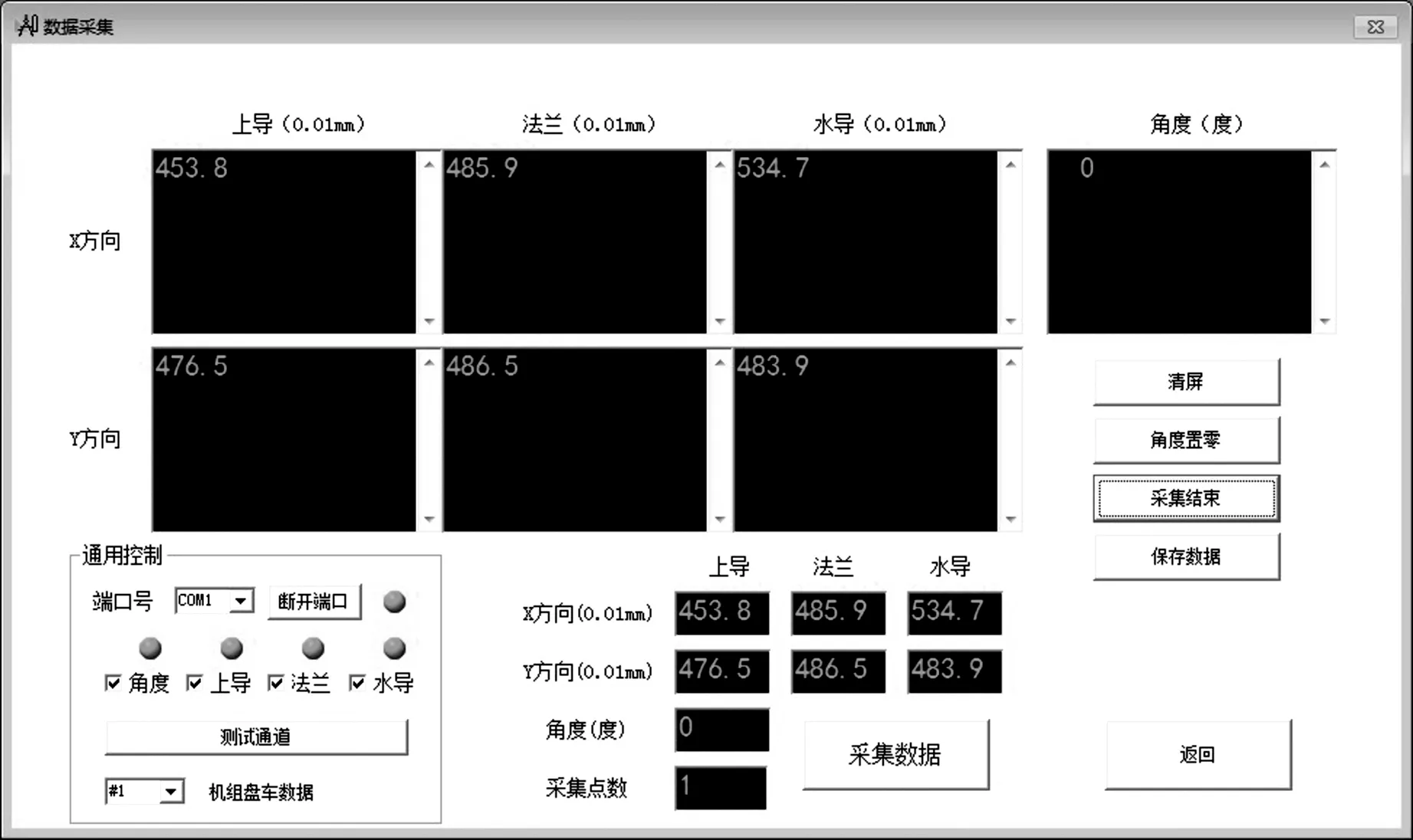

本系统用摆度测量装置采集上导、法兰、水导的X、Y方向的摆度,用角度测量装置采集主轴所转角度,图4为该系统软件的数据采集界面。

图4 数据采集界面

3.2 数据分析处理

虽然本系统采用了高精度的电涡流传感器对机组摆度进行测量,但实际测量中仍然存在着不可避免的且无法预测的误差,使得各测点的摆度特性曲线不能真实地表达轴线状况。

根据盘车理论,不论是传统的八点盘车方法,还是本系统所开发的多点任意转角盘车方法,摆度特性曲线均建立在一个以横坐标代表主轴转过角度、纵坐标代表测点净摆度值的坐标系当中。同时,两者比较的结果表明其摆度特性曲线的规律性是不变的,均遵循一条正弦或者余弦曲线,但是在采用多点任意转角盘车时,主轴无需在特定轴号处停留对位,相对于传统盘车显得更加灵活、自由。

多点任意角盘车的数据计算与分析,实际就是将盘车时所采集的摆度数据进行一次初步处理后,再将这些具有离散性的数据点利用最小二乘法拟合成一条理论的正弦曲线。设这条曲线的数学模型为

f(X)=Asin(X+B)+C,

(1)

式中:X为摆度采集点所对应的角度(弧度);f(X)为对应角度下测点的理论摆度值,0.01 mm;A为摆度曲线的幅值,0.01 mm;B为摆度曲线的初相,(°);C为摆度曲线的偏移值,0.01 mm。

应用最小二乘法原理确定表达式(1)中A、B、C这3个待定常数量,使曲线f(x)=Asin(X+B)+C在X1,X2…Xn处的理论函数值f(X1),f(X2)…f(Xn)与实际测的盘车摆度值y1,y2…yn相差都很小,从而对全部误差作整体削弱。

图5为本系统对某组盘车数据进行处理后得到的机组水导处X、Y方向的摆度特性曲线。

图5 水导处X、Y方向摆度特性曲线

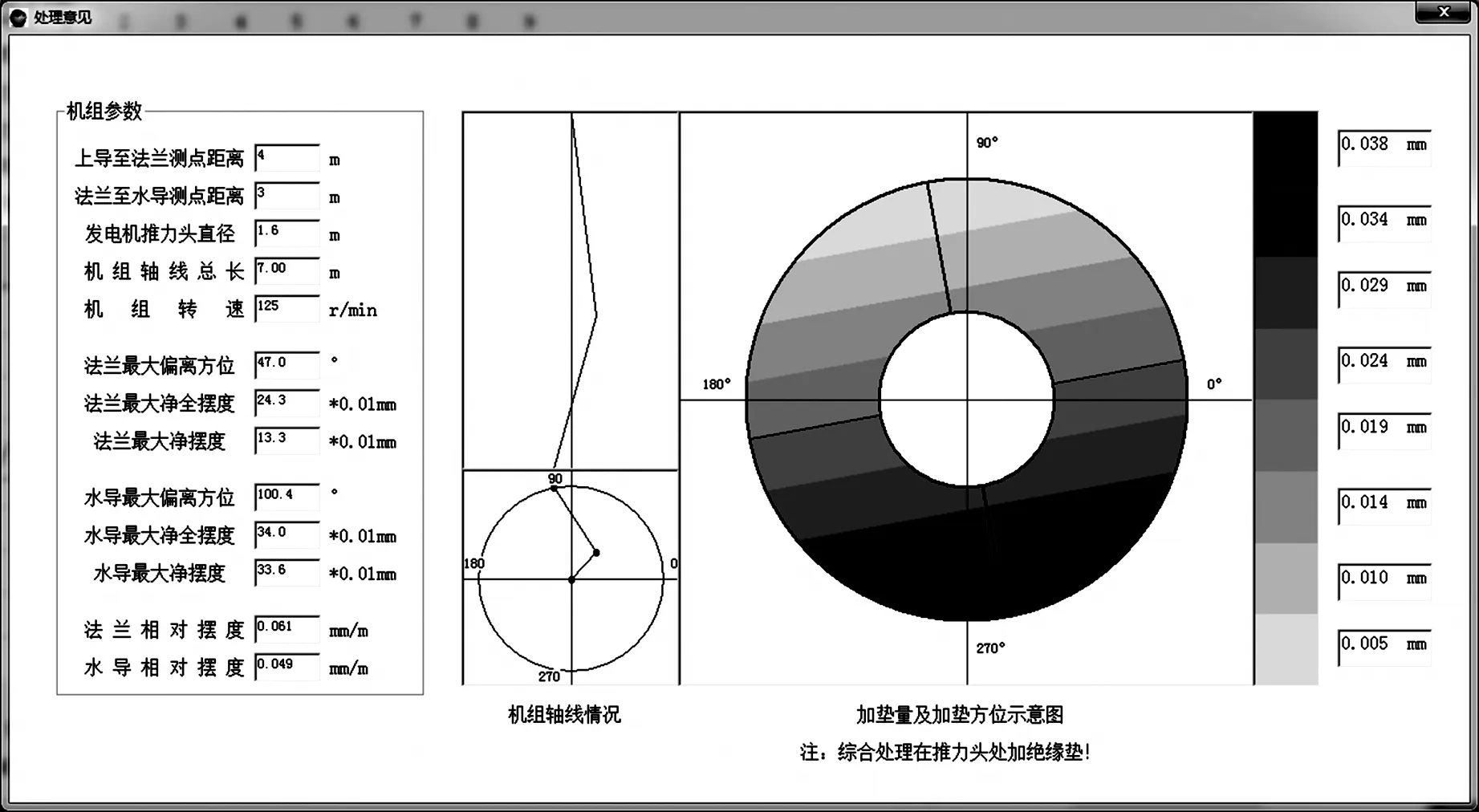

3.3 轴线处理方案

系统软件可根据实测盘车数据绘制的各测量部位的摆度特性曲线得到机组轴线情况,确定各测量部位的摆度值,判断轴线是否存在曲折与倾斜。若轴线不合格,软件通过集成的盘车相关计算理论,计算出轴线处理量,以图形图像形式给出相应的处理方案,供技术人员参考,使轴线处理后的摆度控制在规程允许的范围内。

图6为系统软件根据某机组盘车数据给出的轴线处理方案示意图。

图6 轴线处理方案

4 结语

本次所开发的《水电机组盘车数据采集分析处理系统》在国家电网新源公司白山发电厂、国家电网东北分公司云峰发电厂检修盘车时做过多次试验。与传统盘车方法相比显现出了数据采集速度快、可靠性高、节约人力等诸多优点,大大提高了盘车的工作速度,取得了良好的效果,并且具有很好的实用性。

[1] 孟安波,刘秀良,闵占奎,等.水电机组全自动智能盘车系统设计与应用[J].大电机技术,2012 (1):31-33.

[2] 史恩泽,齐经纬.太平湾电厂多点任意角盘车软件开发及功能介绍[J].水电站机电技术,2010,32(5):22-24.

The Development of Data Acquisition Analysis Processing System in Hydropower Unit Turning

HE Bao-hai,et al.

(SchoolofEnergy&PowerEngineering,ChangchunInstituteofTechnology,Changchun130012,China)

According to the existing problems in the traditional method of turning,using the advanced intelligent instrument technology,computer technology,sensor technology,electronic technology,communication technology,the data acquisition analysis processing system in hydropower unit turning has been developed The development of this system improves the reliability and accuracy of the axis detection process,speeds up the processing speed of axis,improves work efficiency,saves manpower and material resources,and shortens the maintenance period.

turning;data acquisition;data analysis process

10.3969/j.issn.1009-8984.2017.01.016

2016-05-20

何宝海(1963-),男(汉),吉林松原,副教授 主要研究水力机组性能。

TV736

A

1009-8984(2017)01-0064-03