井眼轨迹控制工具主轴载荷与造斜能力关系研究1)

张红向正新钱利勤冯定,涂忆柳

∗(湖北省油气钻完井工具工程技术研究中心(长江大学),湖北荆州434023)

†(水电机械设备设计与维护湖北省重点实验室(三峡大学),湖北宜昌443002)

∗∗(非常规油气湖北省协同创新中心(长江大学),武汉430100)

井眼轨迹控制工具主轴载荷与造斜能力关系研究1)

张红∗,†,∗∗,2)张红,讲师,在职博士生,主要从事石油装备研究与开发等工作.E-mail:zhanghong821223@163.com向正新∗,∗∗钱利勤∗,∗∗冯定∗,∗∗,3)冯定,通讯作者,教授,博士生导师,主要从事石油机械及井下工具的设计、诊断及动态仿真的技术研究.E-mail:fengd0861@163.com涂忆柳∗,∗∗

∗(湖北省油气钻完井工具工程技术研究中心(长江大学),湖北荆州434023)

†(水电机械设备设计与维护湖北省重点实验室(三峡大学),湖北宜昌443002)

∗∗(非常规油气湖北省协同创新中心(长江大学),武汉430100)

井眼轨迹控制工具是随钻实时完成导向功能的一种导向式钻井工具.在复杂工况下,主轴承受钻压、扭矩和偏置机构作用力等,十分复杂.在课题组前期研究的基础上,对样机主轴的力学行为开展了进一步的研究,在建立主轴静力学模型的基础上,分析了工具外壳刚度、偏置机构安装位置等因素对主轴力学行为与造斜能力的影响规律.研究发现,主轴下端偏转角、偏心机构作用力和最大截面弯矩会随着偏心位移增加呈线性增加;随着外壳刚度的增加和偏置机构安装的位置与上支撑轴承之间距离的增加,工具造斜能力也会增强;通过分析偏置机构安装位置和外壳刚度对主轴力学行为的影响规律发现,随着外壳刚度的增大和偏置机构安装位置与上支撑轴承之间距离的增大,主轴最大截面弯矩也会增大.最后,给出了最佳的外壳刚度与偏置机构安装位置建议.

井眼轨迹控制工具,主轴,力学模型,力学行为,造斜能力

近几年来,随着水平井、大位移井、多分支井等复杂结构井和“海油陆采”技术的迅速发展,人们迫切要求钻井工艺对提高效率、降低成本、提高在恶劣环境和复杂地质条件下钻井能力,国内外纷纷加大了对旋转导向钻井技术的研究,相关技术研究已经相当成熟并被Schlumberger,Halliburton,Baker Hughes等油田技术服务公司所掌握[13].旋转导向钻井工具主要分为推靠式和指向式,其中指向式旋转导向钻井工具因在钻进中所受摩阻和扭矩小,能钻出较平滑的井眼,可以使用较大的钻压,机械钻速较高,有助于发挥钻头的性能,钻头及其轴承承受的侧向载荷较小,而逐渐得到重视与开发[47].它集信息化、智能化和自动化为一体,可精确和灵活控制复杂井眼轨迹,代表先进钻井工具的发展趋势.在国内,由长江大学和中海石油研究中心共同研发的井眼轨迹控制工具原理样机,属于指向式旋转导向钻井工具,主要由旋转主轴、不旋转外套、偏心环偏置机构、悬臂轴承、电磁离合器、动密封以及支点承座等部分构成.试验中发现,该样机的旋转主轴在钻进中受到钻压、扭矩和偏心机构作用力,十分复杂,对主轴力学行为的研究是将原理样机实现工程化、打破国外技术垄断的关键.本文在课题组前期研究[8]的基础上对主轴的力学行为进行了更深入研究,文献[8]对主轴力学模型进行了改进,考虑了井眼轨迹控制工具主轴和外壳的相互作用,但是其上下端全部铰接约束的边界条件,与实际情况差距较大.本文在文献[9]的基础上考虑了外壳刚度对工具造斜能力的影响,并进一步分析了工具主轴力学行为的影响因素,综合考虑了外壳刚度、偏心机构安装位置和主轴刚度对主轴的影响规律,以期对旋转导向工具主轴的设计和应用提供一定的指导.

1 井眼轨迹控制工具的工作原理

图1是井眼轨迹控制工具的机械动力偏置机构简化框图,以由内外偏心环组成的偏心机构为中心,对称布置减速装置、电磁离合器和联轴器.主轴动力通过联轴器传给电磁离合器,当电磁离合器通电后,与减速装置啮合,动力经减速后传到偏心机构,从而实现内外偏心环的转动.

图1 机械动力偏置机构简化框图

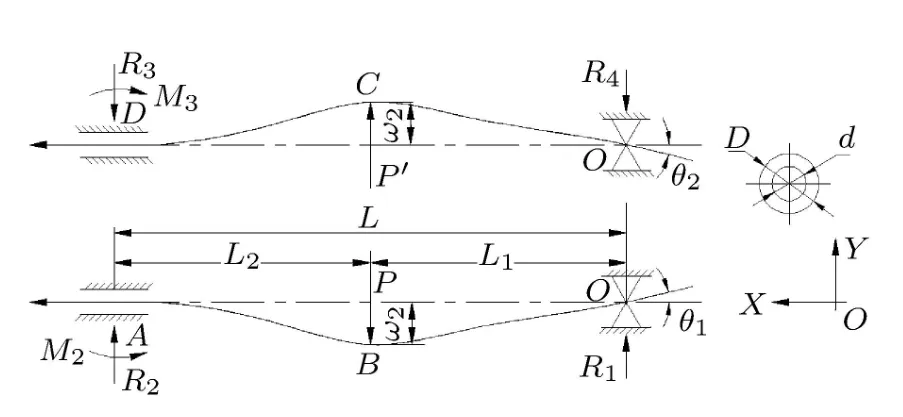

如图2所示,井眼轨迹控制工具主轴前端装有上悬臂轴承,下端装有下调心轴承,中间装有偏心机构,当工具需要钻进造斜时,偏心机构旋转,使主轴发生不同程度的弯曲,从而使主轴轴线偏离原来的方向,让钻头发生偏转,达到造斜的目的[10].

图2 工具导向原理图

2 主轴静力学模型的建立

井眼轨迹控制工具主轴在稳定造斜状态下,承受着扭矩、钻压以及转速的作用.在建立静力学模型前,为简化计算需做出如下假设:(1)不考虑钻井液对主轴的作用;(2)轴承为刚性支撑,忽略其变形;(3)主轴上端悬臂轴承不发生转动和轴向移动,简化为移动副,下端调心轴承简化为铰支约束,偏心环等效为一个位移载荷;(4)忽略钻头与地层的相互作用,不考虑钻压与扭矩的影响.综合上述基本假设,可以建立图3所示的造斜井眼轨迹工具主轴的静力学模型.

图3 井眼轨迹控制工具主轴力学模型

以下支撑轴承中心为参考系的原点O,以上支撑轴承为终点建立参考系的X轴,并沿垂直向上方向建立参考系Y轴.L为上悬臂轴承与下调心轴承的间距,m;L1为偏心机构与下部调心轴承的间距,m;L2为偏心机构与上支撑轴承的间距,m;P为偏心机构施加的载荷大小,N;B为主轴作用点,C为外壳作用点,θ为主轴绕O点的转角,rad;M2和R2分别为上支撑轴承处的弯矩和支持力,N·m,N;R1是工具下部支撑轴承受到的反力,N;d和D分别为井眼轨迹控制工具主轴内外径,m.

如图3所示,在偏心机构的作用下主轴发生弯曲,主轴受到偏心机构的力P作用,同时主轴通过偏心机构给外壳一个反作用力.外壳的偏转角为θ2,因此,主轴的挠度曲线和钻头转角θ1与偏置力P的大小以及导向工具主轴刚度、工具外壳刚度等参数有关.

根据图3,由几何关系可知

式中,ω1表示主轴在偏心机构处的变形量,m;ω2表示外壳在偏心机构处的变形量,m;e表示偏心环偏心距,m.

由结构力学可以得出主轴变形和偏转角的关系.

(1)主轴的挠度方程与转角方程

挠度方程

转角方程

式中,ω1为主轴的变形,m;θ1为主轴转角,rad;E1为主轴弹性模量,Pa;I1为主轴截面惯性矩,m4.

(2)外壳的挠度方程与转角方程

挠度方程与转角方程分别为式(4)和式(5)

式中,ω2为外壳的变形,m;θ2为外壳转角,rad;E2为外壳弹性模量,Pa;I2为外壳截面惯性矩,m4.

由作用力与反作用力有P=P′,然后根据式(4)和式(5)可知,在B和C处的挠度方程分别为式(6)和式(7).

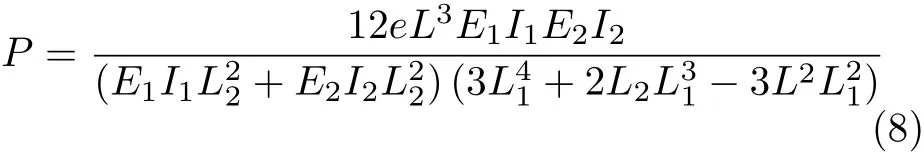

将式(6)和式(7)代入式(1)可得偏心机构需要施加的偏置力的计算表达式

主轴下端部偏转角是式(3)中,当x=0的转角计算表达式

3 室内试验验证

以现有的井眼轨迹控制工具实验台架为基础(如图4所示),展开室内模拟实验,其具体参数如表1所示.

图4 井眼轨迹控制工具试验台架

表1 工具参数

现有井眼轨迹控制工具的偏心机构的偏心距为0~6mm,现取偏心机构偏心距为最大值6mm,将实际参数带入上述方程,可以得到偏心机构作用力P=12491N,主轴下端部偏转角为0.690◦,下支撑轴承支撑反力R1=7899N.通过前期实验测得工具偏转角为0.6389◦[8],由此可得实验与理论推导结果十分相近.

4 主轴力学行为和造斜能力的影响因素分析

井眼轨迹控制工具的造斜能力主要取决于主轴在下调心轴承处的偏转角度.通过建立的主轴力学模型,讨论各参数对主轴力学行为和造斜能力的影响.

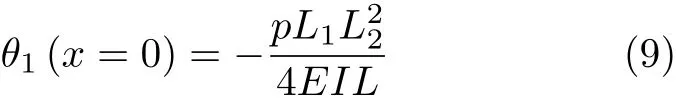

4.1 外壳刚度对主轴力学行为和造斜能力的影响规律分析

根据实际的钻井参数和设计要求,为考虑外壳刚度对主轴力学行为和造斜能力的影响,根据设计要求,保持主轴刚度不变,改变外壳刚度,使得外壳刚度和主轴刚度之比分别为:E2I2/(E1I1)=1,E2I2/(E1I1)=5,E2I2/(E1I1)=10,E2I2/(E1I1)= 20,E2I2/(E1I1)=25,E2I2/(E1I1)=30,计算结果如图5~图7所示.

图5 外壳刚度对偏心机构作用力的影响

图6 外壳刚度对主轴最大截面弯矩的影响

图7 外壳刚度对主轴下端部偏转角的影响

(1)外壳刚度对主轴力学行为的影响

由图5和图6可得,偏心机构作用力和最大截面弯矩都会随着偏心机构偏心位移的增加而增加,当外壳刚度和主轴刚度比值达到25后,外壳刚度对偏心机构作用力影响很小,同时弯矩也不再增加.

(2)外壳刚度对造斜能力的影响

由图7可以看出,随着外壳刚度和偏心机构偏心位移的增加,主轴下端部偏转角(即图3中的θ1)随之增加;但当外壳刚度和主轴刚度比值达到25以后,若继续增加外壳刚度,对主轴下端偏转角的影响很小.

4.2 偏心机构安装位置对主轴力学行为和造斜能力的影响规律分析

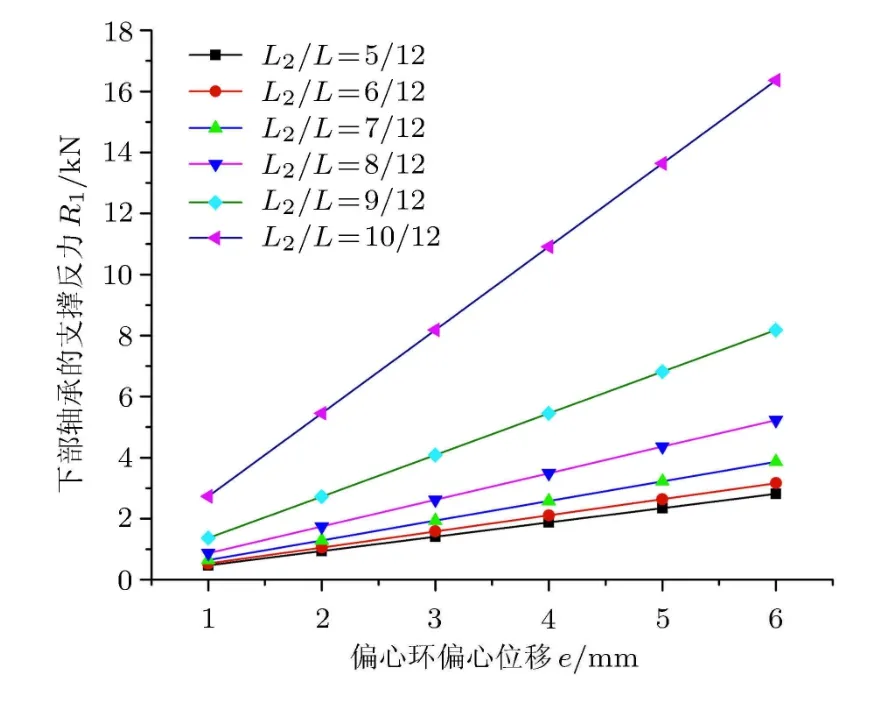

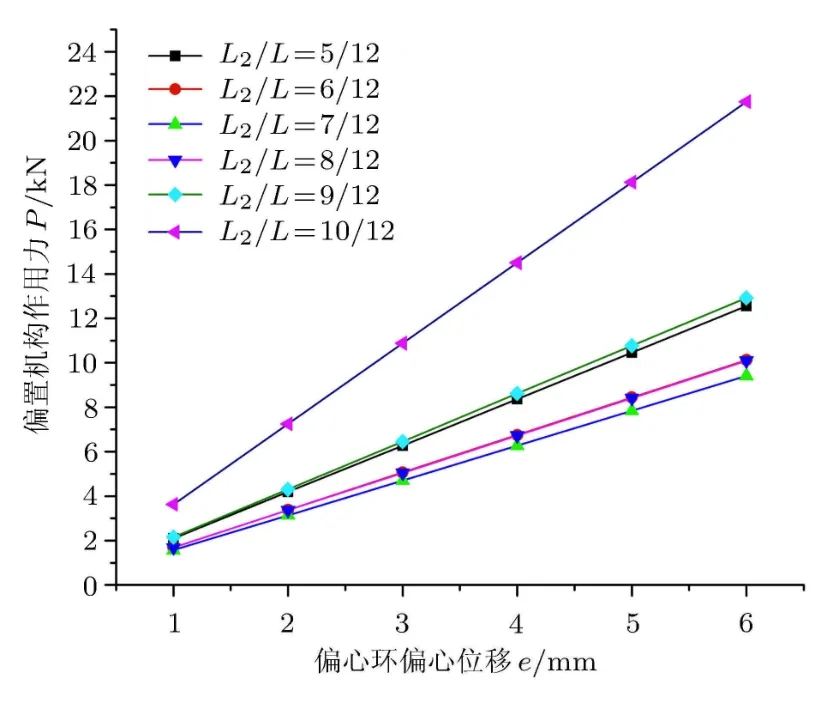

为考虑偏心机构安装位置对主轴力学行为和造斜能力的影响,现分别取偏心机构距上支撑轴承的距离和主轴长度之比为:5/12,6/12,7/12,8/12, 9/12,10/12,即L2的距离为:993mm,1193mm, 1391mm,1590mm,1789mm,1988mm,计算结果如图8~图11所示.

(1)偏心机构安装位置对主轴力学行为的影响

由图8~图10可见,下部轴承支撑反力、偏心机构作用力和最大截面弯矩随着偏心机构偏心位移的增加而递增;当偏心机构距上支撑轴承的距离逐渐增大时,则下部支撑轴承反力会成倍增加,说明当偏心机构离上支撑轴承的距离越远,对下部支撑轴承作用越明显.

(2)偏心机构安装位置对造斜能力的影响

通过图11可以看出,主轴下端部转角随着偏心机构偏心位移的增加而增加;当偏心机构与上支撑轴承的距离越来越大时,主轴下端部转角也随之变大,并且呈倍数增长,说明当偏心机构距离上支撑轴承越远,则主轴下端部偏转角越大,工具造斜能力越强.

图8 偏心机构安装位置对下部轴承支撑反力的影响

图9 偏心机构安装位置对偏心机构作用力的影响

图10 偏心机构安装位置对主轴最大截面弯矩的影响

图11 安装位置对主轴下端部偏转角的影响

4.3 主轴刚度对主轴力学行为的影响规律分析

根据实际的钻井参数和设计要求,为考虑主轴刚度对主轴力学行为的影响,保持主轴截面积不变,改变截面尺寸,使主轴刚度分别为原截面积的:8/10,9/10,10/10,11/10,12/10,即主轴外径D∈(62mm,75mm),内径d∈(25mm,48mm),计算结果如图12和图13所示.

由图12和图13可知,随着偏心机构偏心位移的增加,下端轴承支撑反力和最大截面弯矩也随之增加;并且随着主轴刚度的增加,下端轴承支撑反力和最大截面弯矩都会增加.

综上所述,外壳刚度和偏心机构安装位置对造斜井眼轨迹控制工具有着非常明显的影响.可以增加外壳刚度,调整偏心机构安装位置,使其靠近下端调心轴承.随着外壳刚度增大和偏置机构与下端调心轴承间距减小,主轴弯矩、偏置机构偏置力和下端轴承支撑反力会增大.综合考虑受力和造斜能力的情况,建议取偏置机构距上支撑轴承的距离和主轴长度之比为9/12,即L1=1789mm,取外壳刚度和主轴刚度之比为25,此时偏心机构处于最佳安装位置,外壳刚度与主轴刚度也最佳.

图12 主轴刚度对下部轴承支撑反力的影响

图13 主轴刚度对主轴最大截面弯矩的影响

5 结论

(1)基于井眼轨迹控制工具原理样机和室内试验台架,建立了主轴的静力学模型,并通过试验验证了力学模型的合理性.

(2)随着偏心机构偏心位移的增加,主轴下端偏转角、偏置机构作用力、下支撑轴承反力和最大截面弯矩呈线性增加;增加外壳刚度,偏置机构作用力、下支撑轴承反力和最大截面弯矩都会增加,但是当外壳刚度和主轴刚度之比达到25以后,再增加外壳刚度,变化也非常微小.

(3)增加外壳刚度和增大偏置机构与上支撑轴承的间距,工具造斜能力明显增强,主轴弯矩、偏置结构作用力与轴承支撑反力也会相应增加.建议选择外壳刚度和主轴刚度之比为25,偏置机构距上支撑轴承的距离和主轴长度之比为9/12,即L1= 1789mm.

1熊继有,温杰文,荣继光等.旋转导向钻井技术研究新进展.天然气工业,2010,4:87-90,147

2姜伟,蒋世全,付鑫生等.旋转导向钻井技术应用研究及其进展.天然气工业,2013,4:75-79

3冯定,袁咏心,李汉兴等.井眼轨迹控制工具发展现状及趋势.石油机械,2011,3:70-734边景红.静态指向式旋转导向钻井系统导向执行机构的设计与研究.[硕士论文].天津:天津大学,2012

5李颖.指向式旋转导向钻井工具动力学分析与工作性能研究.[硕士论文].北京:中国地质大学,2010

6郑德帅,高德利,冯江鹏等.推靠式和指向式旋转导向工具的造斜性能研究.石油钻采工艺,2011,(6):10-13

7屠言辉.指向式旋转导向钻具偏置机构位置测控系统的研究. [硕士论文].北京:中国地质大学,2009

8冯定,肖苏宸,夏成宇等.高造斜井眼控制工具主轴力学分析与试验研究.石油机械,2014,10:34-36,81

9冯定,鄢标,夏成宇等.井眼轨迹控制工具主轴力学行为分析.科学技术与工程,2016,(4):173-177

10 Feng D,Wu L,Wang JW,et al.Research on eccentric displacement of the trajectory control tool of high build-up rate wellbore.Lecture Notes in In-formation Technology, 2012,9:291-296

(责任编辑:周冬冬)

THE CORRELATION BETWEEN THE SPINDLE LOAD AND THE DEFLECTING CAPACITY OF THE WELLBORE TRAJECTORY CONTROL TOOL1)

ZHANG Hong∗,†,∗∗2)XIANG Zhengxin∗,∗∗QIAN Liqin∗,∗∗FENG Ding∗,∗∗,3)TU Yiliu∗,∗∗∗(Hubei Engineering Research Center of Oil and Gas Drilling and Completion Tools(Yangtze University), Jingzhou 434023,Hubei,China)

†(Hubei Key Laboratory of Hydro-mechanical Equipment Design and Maintenance(China Three Gorges University),Yichang 443002,Hubei,China)

∗∗(Hubei Cooperative Innovation Center of Unconventional Oil and Gas,Yangtze University,Wuhan 430100,Hubei,China)

The wellbore trajectory control tool is a sort of guiding drilling tool to achieve the orientation function while drilling.Under complex conditions,the spindle is under the actions of the bit pressure,the torque,the force of biasing mechanism and so on.This paper studies the mechanical behavior of the prototype spindle.A spindle mechanical model is established.With the model,the in fl uences of the housing sti ff ness andthe position of the eccentric mechanism of the spindle on the mechanical behavior and the de fl ecting capacity are analyzed.The data analysis shows that the de fl ection angle of the lower end of the principal axis,the force of the biasing mechanism and the maximum bending moment will increase linearly with the eccentric displacement of the eccentric ring.With the increase of the housing sti ff ness and the axial bearing distance from the mounting position of the biasing mechanism,the tool de fl ecting capacity will be enhanced and the maximum bending moment of the spindle will increase.It is shown that,we have selected the most suitable house sti ff ness and the mounting position of the biasing mechanism,which would serve as a reference for the spindle design and the improvement of the de fl ecting capacity of the wellbore trajectory control tool.

wellbore trajectory control tool,the spindle,mechanical model,mechanical behavior,de fl ecting capacity

TE242.9

A

10.6052/1000-0879-16-309

2016–09–23收到第1稿,2016–11–11收到修改稿.

1)国家自然科学基金(51275057)、石油天然气装备教育部重点实验室(西南石油大学)项目(OGE201403-01)、湖北省教育厅科学研究计划中青年人才项目(Q20151301)和水电机械设备设计与维护湖北省重点实验室开放基金项目(2016KJX12)资助.

张红,向正新,钱利勤等.井眼轨迹控制工具主轴载荷与造斜能力关系研究.力学与实践,2017,39(2):152-157,134 Zhang Hong,Xiang Zhengxin,Qian Liqin,et al.The correlation between the spindle load and the de fl ecting capacity of the wellbore trajectory control tool.Mechanics in Engineering,2017,39(2):152-157,134