返回吹氧法冶炼GX12CrMoWVNbN10-1-1的生产实践

黄 飞

上海电气上重铸锻有限公司 冶铸分厂 上海 200245

1 课题背景

应用不锈钢返回吹氧法时,炉料采用本钢种返回料,依据碳和氧的亲和力在一定温度条件下比铬和氧的亲和力大的理论,当钢液升高到一定温度后,对钢液进行吹氧,强化冶炼过程,在脱碳、去气、去夹杂物的同时,又可回收大量合金元素。不锈钢返回吹氧法的首要任务是在较高的铬含量下使钢液脱碳,不锈钢脱碳将不可避免地涉及钢液中碳和铬的竞争氧化问题,这也是其与普通钢液脱碳的区别所在[1]。

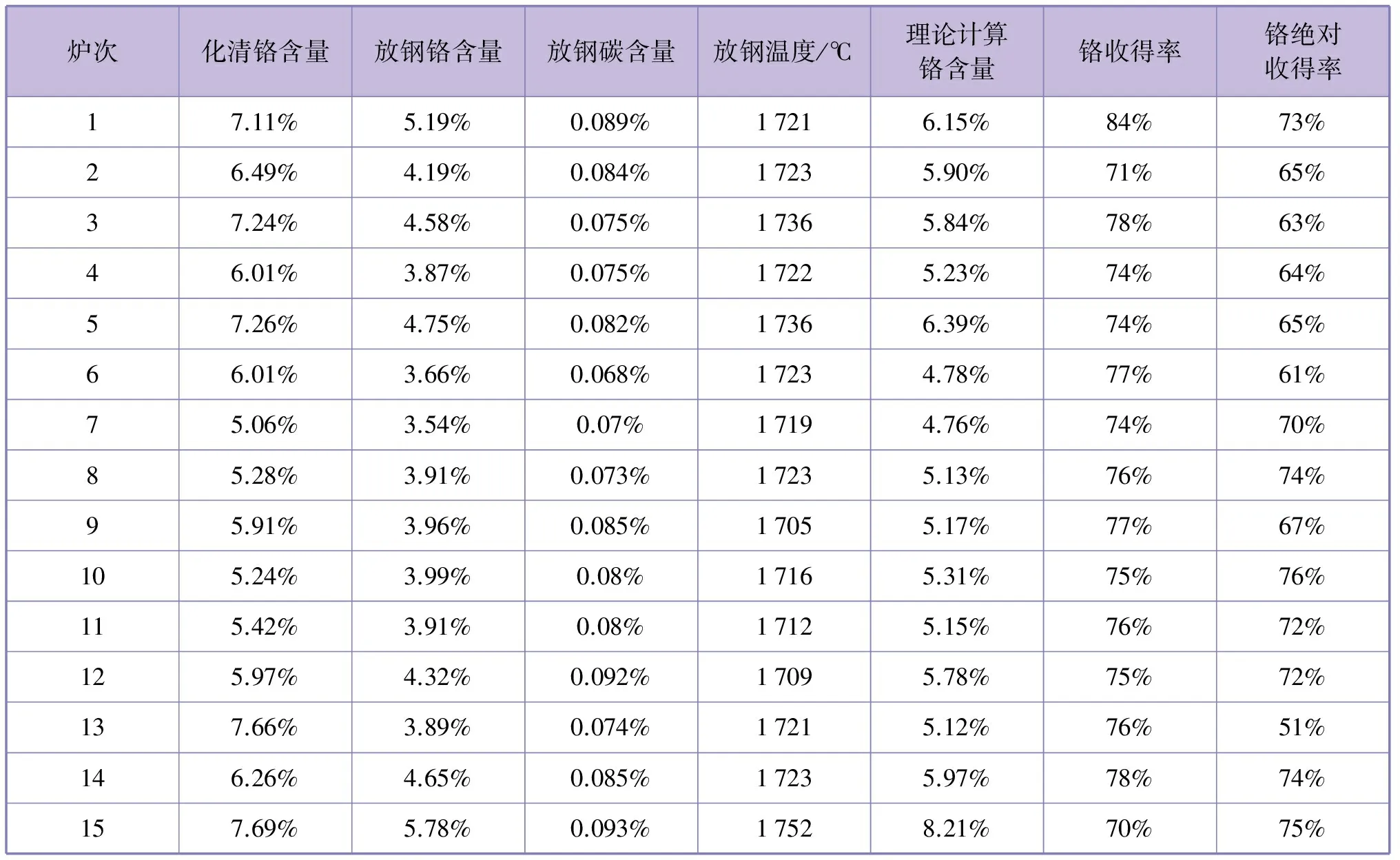

上重冶铸利用GX12CrMoWVNbN10-1-1[2-3](简称GX12,主要合金含量规范见表1)生产超超临界中高压汽缸的数量日益增多,由于GX12中含有大量的铬,以及钨、镍和钼等金属元素,加之铸件在生产过程中会产生30%~40%的返回料,因此必须采用返回吹氧法来消化吸收这些废料。2015年,上重冶铸采用返回吹氧法冶炼近1000t GX12,为了不使钢液中的磷等微量元素超标,采用一炉返回吹氧、一炉氧化进行拼浇的方法。返回吹氧法的目标一般为碳含量在0.09%左右,而配入的碳含量一般为0.15%~0.20%,如何合理地在大吨位电炉上协调降碳与保铬的矛盾,提高铬的收得率,降低昂贵的微碳铬铁消耗,进而降低吨钢成本,在当前重机行业整体形势不佳的情况下,显得尤为重要。由表2可以看到,使用返回吹氧法,铬的收得率稳定在70%以上,基本达到预期的目标。笔者从热力学角度出发,结合实际,重点分析温度及其它因素对GX12返回吹氧法生产的影响,从而提出进一步提高铬收得率可采取的措施。

表1 GX12主要成分含量规范

表2 上重冶铸返回吹氧法铬的收得率情况

2 返回吹氧法的理论基础

冶金学者研究发现,钢液中铬含量>9%时,钢液脱碳的反应式如下[4]:

4[C]+(Cr3O4)=3[Cr]+4[CO](g)

(1)

式中[]代表钢液中组元,()代表炉渣中组元,g代表气态。

ΔG°=934706-617.22T

(2)

式中: ΔG°为标准状态时反应的吉布斯自由能变化,J/mol;T为热力学温度,K。

由范托夫等温公式[5]可知,上述反应的非标状态吉布斯自由能函数为[6-7]:

=934706-617.22T+19.147lg

(3)

由于渣中(Cr3O4)趋于饱和,所以aCr3O4=1,代入数据可得[4]:

ΔGr= 934706-617.22T+19.147T[3lgWCr+

4lg(PCO/P°)-4lgWC+0.095WCr-

0.92WC-0.047WNi]

(4)

由式(4)可以看到,为了达到降碳保铬的目的,可以采用两种方法: 一种是降低熔池[CO]的分压,如常见的氩氧脱碳法、真空吹氧脱碳法[8];另一种是利用温度效应,通过向熔池中高强度吹氧,进而氧化硅、锰、铝等元素产生化学热来快速提高熔炼温度,如图1所示。

图1 气态氧氧化元素0.10%所产生的温升

3 温度对降碳保铬的影响

在电炉中,由于冶炼在开放空间下进行,因此可以认为PCO/P°=1,式(4)简化为:

ΔGr= 934706-617.22T+19.147T(3lgWCr-4lgWC+

0.095WCr-0.92WC-0.047WNi)

(5)

由式(5)可以进一步发现,[Ni]的影响因数为0.047,相对较小。一般在工业计算时,当[Ni]含量<1%时,可以忽略。进一步通过研究试验证明,在一定温度下,钢液中铬和碳的比值呈线性关系,常用Hilty提出的公式[9]:

(6)

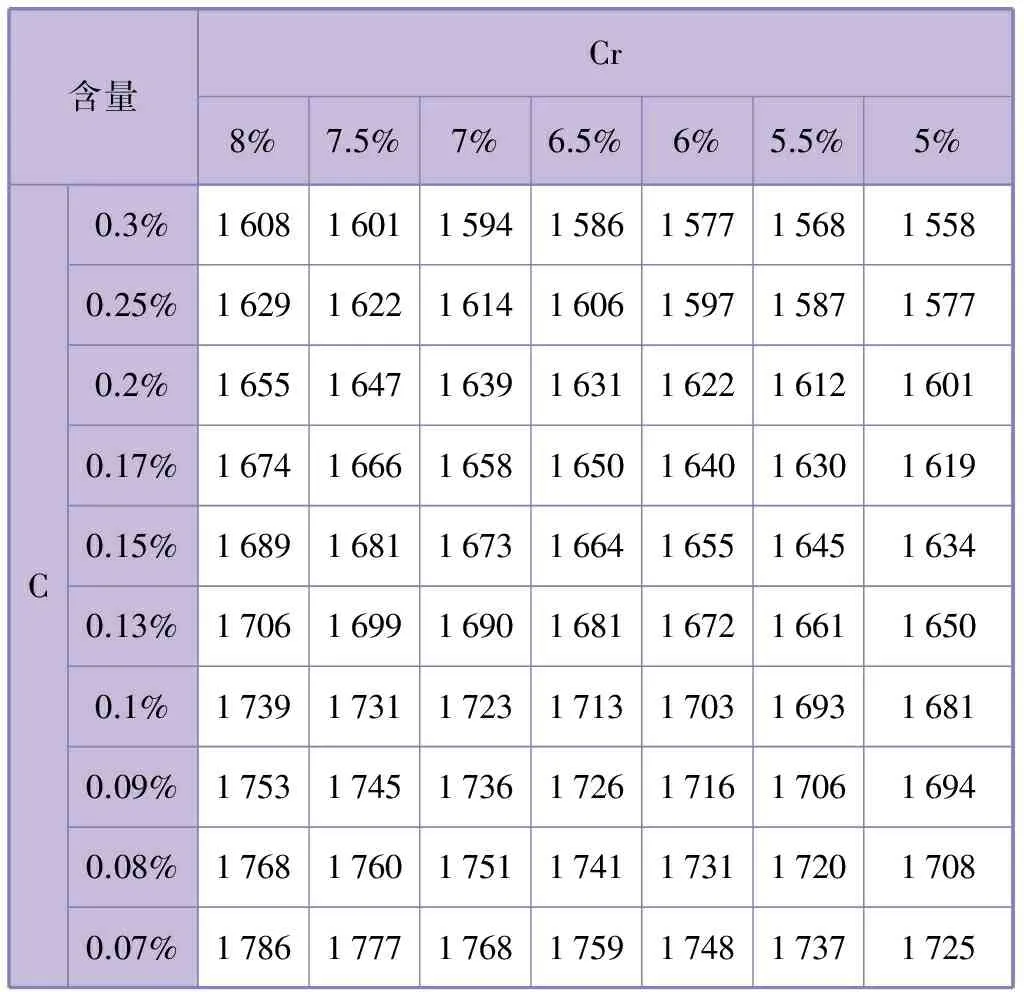

GX12中[Ni]含量为0.60%~0.80%,适用式(6)。由式(6)可以看出,温度对返回吹氧法的影响主要有三个方面,进而有以下三个结论: ① 保证一定的开吹温度,可以保证前期钢液中的铬不被氧化;② 在中期保证钢液的升温速率;③ 吹氧终点的温度必须在耐火材料能承受的范围内尽量提高,以提高终点铬的平衡值。上重冶铸返回吹氧法就是将式(6)用于指导实际生产,获得了较为理想的脱碳保铬效果。

3.1 开吹温度的选择

根据式(6)可计算在一定开吹温度、配碳量与配铬量下的平衡温度,见表3。一般情况下,在炉料熔化率≥60%时,电炉开始吹氧的温度为1570℃。若返回吹氧法采取常规操作,会引起铬大量烧损。考虑到需要割料等操作,上重冶铸采用炉料熔化率≥60%且温度≥1600℃时开始吹氧[10],这也是为了保证中期升温速率,防止因过早吹氧而导致冶炼中期升温速率不足,造成铬大量烧损。需要指出的是,在返回吹氧法熔化期,由于料的块度较大,容易搭料,在炉料熔化率≥40%时,要进行压料操作,防止由于塌料而引起电极断裂。

表3 不同碳铬含量下的平衡温度 ℃

3.2 升温速率的影响

升温速率的控制是降碳保铬的核心,由式(6)可知,随着钢液温度的升高,WCr/WC急剧增大[11-12]。要控制好炉内钢液的升温速率,如果熔池的升温速率不足,与脱碳速率不匹配,则必然使铬烧损,不仅造成浪费,而且恶化脱碳环境,使脱碳变得困难。要保证一定的升温速率,可以通过两种途径实现。一是利用电能,将电弧的电能转化为热能,但是由于返回吹氧法的特殊性,钢液中的铬含量极高,在吹氧过程中铬会不可避免地被氧化进入炉渣,因此返回吹氧法的炉渣流动性极差,不易形成平时冶炼时的泡沫渣,如果采用电能作为主要热能来源,不仅电能利用率低,而且炉渣不能充分埋弧而使电弧反射到炉墙上,缩短电炉使用寿命。二是利用化学热,通过钢液中的合金元素与氧反应,放出大量化学热,使熔池迅速升温来满足脱碳所需要的升温速率。上重冶铸目前采取在配料时加入一定量硅铁的方法。

3.3 吹炼终点温度的影响

根据式(6)的计算可知,吹氧终点温度与钢液中的平衡铬含量成正比,实际的冶炼结果也证明了这点。吹炼终点温度高时,铬的收得率就高;吹炼终点温度低时,铬的收得率就低;前后相差达15%以上。由于受到所用耐火材料的限制,最高吹炼温度应≤1760℃,所以吹炼终点的温度一般< 1730℃,这是今后上重冶铸需要改进的方向。

4 熔清时钢液中硅含量的控制

如前所述,脱碳时熔池需要大量的热能,用电能作为主要热能来源并不理想,应选用化学热作为热能的主要来源。

由图1可知,硅和铝的氧化能产生大量热,每被氧化0.1%,可使熔池升温近30K。选择硅铁作为化学热来源,一是因为硅铁比较便宜,效果与铝铁基本相当;二是因为硅和氧反应时放出的化学热大于铬和氧氧化时所释放的热量,有利于熔池的升温,而熔池温度的升高有利于脱碳;三是因为硅与氧的亲和力要大于铬和氧的亲和力,能在一定程度上保护铬不被氧化,减少铬烧损。由于开吹温度在1600℃以上,所以理论上配入0.40%可使熔池迅速升温至1700℃以上,硅含量过高则会降低炉渣碱度,影响冶炼。在实际工作中,由于熔化期烧损等因素影响,配入0.4%的硅到熔清分析时含量一般只有0.10%~0.15%,不能向熔池提供足够的化学热用于保证熔池的升温速率。经过多次试验,目前在装料时配入0.8%的硅,熔清时硅含量稳定在0.35%~0.40%,获得了满意的效果。

5 吹氧压力的选择

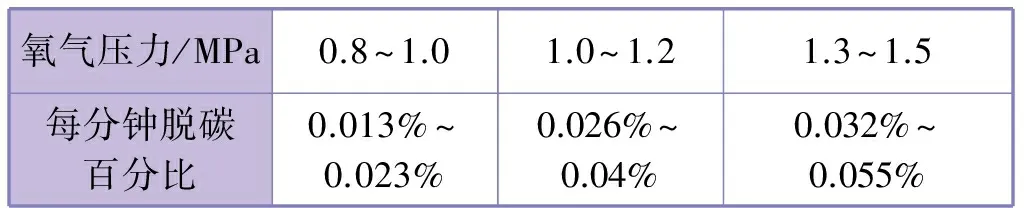

在刚开始吹氧时,由于割料工序的需要,氧气压力一般不大于0.6MPa,同时可防止因为氧气压力过大而造成钢液四溅引发生产事故。当形成一定量的熔池后,开始吹氧脱碳,应保证氧气压力≥1.0MPa。目前采用的氧气压力为1.0~1.1MPa,这是因为大量试验证明,碳铬反应时向钢液中吹氧,当[C]含量≥0.10%时,脱碳速度表达式为零级反应,即dWC/dt=A,A为常数,可见脱碳速度与碳含量无关,仅取决于供氧强度。选择1.0MPa压力已可满足要求,继续增大氧气压力,脱碳速度提高不明显,且工人操作时会因为氧枪后座力过大而难以控制。氧气压力与脱碳速度的关系如表4所示。

表4 氧气压力与脱碳速度的关系

6 冶炼过程中的渣况

如前所述,应用返回吹氧法时炉渣的流动性极差,会影响冶炼操作。为了改善炉渣的流动性,在冶炼过程中视渣况边吹氧边加入块度小于50mm的硅铁,同时加入少量硅铁粉,效果良好。

7 工艺存在的不足

(1) 由表2可以看到,化清铬含量的波动很大,偏差达40%以上,这可能是吹氧时炉料熔化不足,或者配入碳含量偏低,造成初期钢液中的铬被大量氧化。

(2) 放钢温度偏低,造成铬的平衡值偏低,如果能改善这一点,铬的绝对收得率会进一步提高。

(3) 取样次数偏多,造成停吹频繁,影响熔池的升温速率,存在二次返吹现象。

8 今后改进的方向

(1) 在冶炼操作时,减少取样分析次数,达到目标温度再进行取样分析,具体温度可由表3确定,防止因取样停吹造成升温速率与脱碳所需要温度不匹配,造成铬大量烧损。

(2) 改进工艺,规定炉料熔化率≥80%开始吹氧,提高初始配入碳含量至0.25%,降低吹氧初期碳铬平衡温度,提高熔清铬含量。

(3) 提高耐火材料的性能,并提高吹氧终点温度,使出钢温度达到1750℃左右,减少因平衡温度低而造成的铬烧损。

9 结论

应用返回吹氧法冶炼GX12GrMoWVNbN10-1-1,要使铬收得率达到满意水平,温度的控制是核心,在实际生产中采取以下措施,以保证温度符合脱碳的需要。

(1) 在配料时配入0.80%的硅铁,熔清样以硅含量0.40%为宜,保证冶炼中期熔池升温所需要的热量,满足脱碳所需要的升温速率,配碳量为 0.15%~0.20%。

(2) 严格执行开吹温度控制制度,目前工艺条件为温度≥1600℃且熔料率≥60%才能开始吹氧,如果因客观条件改变需提前吹氧,则需要适当提高碳的配入量。

(3) 在吹氧过程中氧气压力≥1.0MPa,并适时加入小块度硅铁和硅铁粉,使炉渣保持一定的流动性。

(4) 吹炼终点温度控制适当,以1750℃为宜,吹炼过程中减少取样次数,达到目标碳含量即可出钢,禁止进行二次返吹,终点碳含量控制在0.09%左右,不可过低。

上重冶铸通过采取以上措施,使铬的收得率稳定在70%以上,今后,技术人员将针对操作中存在的不足,依据理论继续改进工艺,以进一步提高铬的收得率。

[1] 曹志众.不锈钢精炼过程中的热力学分析[J].本钢技术,2012(4): 29-32.

[2] QIN Y, GÖTZ G, BLUM W.Subgrain Structure during Annealing and Creep of the Cast Martensitic Cr-steel G-X12CrMoWVNbN 10-1-1[J].Materials Science and Engineering: A, 2003,341(1-2): 211-215.

[3] QIN Y, GÖTZ G, BLUM W, et al. Determination of Size Distribution of Precipitates in the Cast Martensitic Steel G-X12CrMoWVNbN 10-1-1 by Direct and Indirect method[J]. Journal of Alloys and Compounds, 2003,352(1-2): 260-264.

[4] 黄希祜.钢铁冶金原理[M].4版.北京: 冶金工业出版社,2013.

[5] 王海荣,李国亭.“物理化学”中3个方程的关联探析[J].河南教育学院学报(自然科学版),2010,19(1): 57-59.

[6] 骆如铁.高温吉布斯自由能函数的定义和计算[J].华东冶金学院学报,1991,8(3): 77-83.

[7] 陈聪.选择性氧化在不锈钢去碳保铬中的应用[J].科技情报开发与经济,2005,15(7): 150-152.

[8] 程志旺,许勇.不锈钢冶炼工艺技术[J].特钢技术,2011,17(1): 1-5.

[9] 董炼钢.吹氧返回法冶炼ZG0Cr13Ni6Mo低碳不锈钢[J].大型铸锻件,1992(2): 30-33,16.

[10] 殷秀文.EBT炉冶炼Cr不锈钢Cr回收问题探讨[J].特钢技术,2012,18(4): 36-39.

[11] 吴佳新.不锈钢高铬熔池中脱碳保铬的实践[J].铸造,1986(11): 23-26.

[12] 邓林涛.电弧炉用100%返回料吹氧冶炼0Cr18Ni9型不锈钢[J].大型铸锻件,1993(3): 34-39.