连续化管道反应器制备对甲氧基苯甲酸

颜廷帅,杨巧梅

(贝利化学(张家港)有限公司,江苏张家港 215600)

连续化管道反应器制备对甲氧基苯甲酸

颜廷帅,杨巧梅

(贝利化学(张家港)有限公司,江苏张家港 215600)

采用连续化管道反应器制备对甲氧基苯甲酸。将对羟基苯甲酸碱性水溶液与硫酸二甲酯混合通过一级管道反应器,生成对甲氧基苯甲酸甲酯溶液,再将所得溶液与液碱混合通过加热的二级管道反应器,皂化后生成对甲氧基苯甲酸钠,最后集中酸化分离得到对甲氧基苯甲酸。反应原料可连续不断地进入管道反应器进行反应,与传统反应釜间歇生产相比,原料配比优化最大10%,生产效率提高30%;反应过程与传统工艺相比,达到了微量可控化,且反应过程密闭安全不受污染。

对甲氧基苯甲酸;连续反应;管道反应器

对甲氧基苯甲酸又名大茴香酸,分子式C8H8O3,是许多药物及香料的中间体。传统工艺分多步反应,操作控制较繁琐,釜内物料不易混合,反应速率较慢,且转移过程易受外界污染,为了充分反应,硫酸二甲酯原料都远超理论量。本工艺利用多个管道反应器,采用连续化管道反应器[1],原料可少量、连续的进行反应,过程易控制;同时也可对原料配比优化,达到充分反应,极大缩短了反应时间,产能有所提高;整个反应过程从原料进入到成品产出都处于密封环境,过程无外界污染,有利于提高成品质量;另外从安全角度,由于微量反应,过程简单易控,大大提高了安全系数。

1 工艺可行性

从理论上非常适合在连续化管道反应器中反应∶溶解后的对羟基苯甲酸碱性水溶液与硫酸二甲酯分别从两个口同时进入一级管道反应器,在一级管道中流动混合的同时进行甲基化反应,在流出一级管道前可达到完全反应,然后溶液与液碱再同时进入加热的二级管道反应器,在二级反应器中进行皂化反应,反应完全后的溶液集中收集至酸化釜,进行酸化、分离,得到对甲氧基苯甲酸。

2 连续化管道反应器设计

静态混合器的选用,管道反应器是由静态混合器[3]与反应管串联而成。此工艺需一级、二级管道反应器。一级管道反应器为常温反应,二级管道反应器需加热,所以二级管道反应器需加套管,蒸汽加热即可。

3 工艺运行

工艺路线确定,确定了连续化管道反应器的设计,采用高位槽罐分别暂存对羟基苯甲酸碱溶液及硫酸二甲酯溶液,分别用螺杆泵进入静态混合器。中间安装管道过滤器,避免不溶杂质进入,并安装管道流量计控制流量。在二级管道反应器前同样安装设计。最后二级管道反应器出来的溶液进入收集釜酸化、分离,得到所需产品。分离出的水溶液则需进行后处理,回收部分产品及甲醇。

4 工艺试生产对比

4.1 生产数据对比

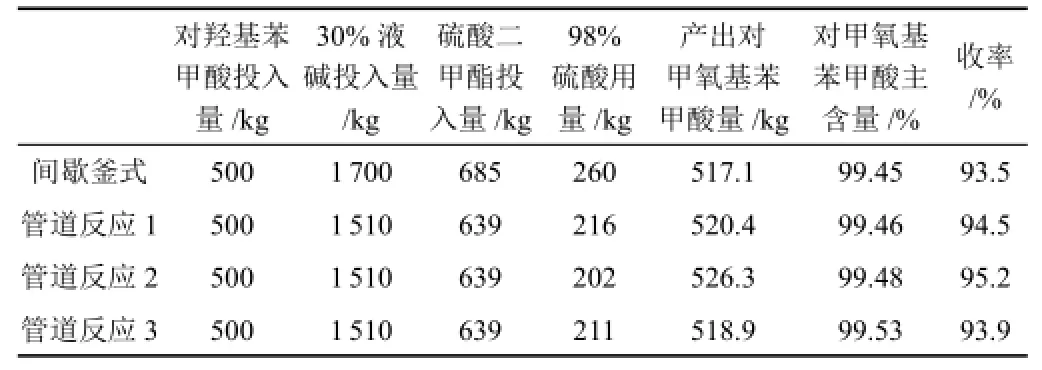

由表1可以看出,连续化管道反应所得产品平均含量提高了0.04%,平均收率也提高了1%。

表1 管道反应试试生产数据统计

4.2 原料消耗及反应时间、能耗对比

连续化管道反应所消耗的原料有较大幅度的降低,30%液碱吨消耗比间歇釜式反应的吨消耗降低了0.395t、硫酸二甲酯吨消耗降低了0.1t,98%硫酸吨消耗降低了0.1t,效果非常明显。反应时间缩短了1/4,蒸汽消耗有所下降,连续化管道反应器不需像釜式反应器一直搅拌,电消耗有很大的降低。若使用连续化管道反应,可较大幅度地节约能源消耗,且加大了产能。

4.3 其他优势

传统的间歇釜式反应器需多个反应釜配套反应,占空间较大,而连续化管道反应器则只需一个釜的空间,原料可连续不断的进入管道反应器进行连续反应,有明显优势。且使用连续化管道反应,其反应过程属于微量反应,过程可控、安全系数大。

5 结束语

与传统的间歇釜式反应工艺相比,原料的吨消耗上有明显的减少,若按年产300t对甲氧基苯甲酸计算,每年可减少用原料硫酸二甲酯30t;30%液碱量减少118.5t;98%硫酸用量减少30t,所节约的原料成本将是一笔不小的数字,生产中所产生的废酸废水也会大幅降低,经济环保。采用连续化管道反应制备的对甲氧基苯甲酸在含量和收率上都略高于间歇釜式反应;产能方面来说,连续化管道反应不需要转移抽送物料,反应一步到位,可以做到真正意义上的连续化生产,大大地提高了产能,而且使用连续化管道反应工艺,可减少蒸汽及电能消耗,尤其是电消耗,有很大程度的降低。连续化管道反应工艺,占地小,产能大,非常适合工业化生产,总之,连续化管道反应制备对甲氧基苯甲酸,比传统间歇釜式反应更有优势,很多方面都远超间歇釜式反应工艺。

连续化管道反应工艺不仅可以用于制备对甲氧基苯甲酸,还可以用于大部分的液液反应工艺,有很大的市场空间。

[1] 朱炳辰.化学反应工程[M].北京∶化学工业出版社,2007.

[2] 王国军,熊洁羽.间歇釜式反应器控制策略与最优化操作方案的研究[J].化学工业与工程技术,2000,21(6)∶1-4.

[3] 郑四仙.静态混合器简介及选用[J].化工生产与技术,2000,7(2)∶33-35.

Preparation of p-Methoxybenzoic Acid by Continuous Pipeline Reactor

Yan Ting-Shuai,Yang Qiao-mei

The preparation of p-methoxybenzoic acid by continuous pipeline reactor was carried out.Mixing the basic aqueous solution of p-hydroxybenzoic acid with dimethyl sulfate through a primary piping reactor to produce methyl p-methoxybenzoate solution and mixing the resulting solution with a liquid base through a heated secondary piping reactor,Saponification to produce sodium p-methoxybenzoate,and finally concentrated acidification of p-methoxy benzoic acid.The reaction material can continuously enter the pipeline reactor to carry out the reaction,compared with the traditional reactor intermittent production,the ratio of raw materials to optimize the maximum 10%,production efficiency increased by 30%;the reaction process compared with the traditional process to achieve a trace of control;And the reaction process is safe and free from contamination.

p-methoxybenzoic acid;continuous reaction;pipeline reactor

TQ216

A

1003-6490(2017)02-0198-02

2017-02-03

颜廷帅(1989—),男,江苏阜宁人,助理工程师,主要研究方向为化学工程与工艺。