聚合物浸渍裂解法制备C/C-ZrC复合材料及其性能

赵春晓,李 红,任慕苏,张家宝,杨 敏,孙晋良

(上海大学 复合材料研究中心,上海 200072)

聚合物浸渍裂解法制备C/C-ZrC复合材料及其性能

赵春晓,李 红,任慕苏,张家宝,杨 敏,孙晋良

(上海大学 复合材料研究中心,上海 200072)

本文以低密度C/C复合材料为坯体,有机锆聚合物为前驱体,采用聚合物浸渍裂解法(PIP)制备C/C-ZrC复合材料,并对其微观结构、力学性能、烧蚀性能以及烧蚀机理进行了研究。结果表明ZrC在材料内分布均匀,密度为2.05g·cm-3的C/C-ZrC复合材料其弯曲强度为89.70MPa,呈脆性断裂。经氢-氧焰烧蚀150s后其线烧蚀率为-2.2×10-3mm·s-1,质量烧蚀率为-1.0×10-3g·s-1,远低于密度为1.86g·cm-3的C/C复合材料(线烧蚀率:4.4×10-3mm·s-1,质量烧蚀率:7.5×10-4g·s-1);在烧蚀的过程中,ZrC表现出优先氧化,同时生成的ZrO2阻挡层能有效阻挡热量的传递和氧气的渗透,提高了材料的抗烧蚀性能。

C/C-ZrC复合材料; 聚合物浸渍裂解法(PIP); 氢氧焰烧蚀; 线烧蚀率; 质量烧蚀率

1 前 言

C/C复合材料具有高比强度、高比模量、低热膨胀系数、抗热震等优异性能,被广泛应用于航空、航天设备的高温热防护系统(TPS)[1-2]。随着新型航天器和固体火箭技术的飞速发展,对C/C复合材料抗氧化、抗冲刷、抗烧蚀能力提出了更高要求[3-4]。

近年来,将超高温陶瓷(UHTCs)如TaC、HfC、ZrB2、ZrC以及ZrB2和SiC、ZrC和SiC等引入C/C复合材料来提高其抗烧蚀性已成为研究热点[5-8]。其中,ZrC作为一种超高温陶瓷具有高熔点(3813K)、高强度、高硬度和良好的高温抗热震性能,是用来改性C/C复合材料的理想材料之一[9-11]。

目前将ZrC引入到C/C复合材料中的主要方法有金属盐溶液浸渍法、反应熔渗法、聚合物浸渍裂解法等,Xuetao Shen等[12]利用ZrOCl2浸渍碳纤维预制体,经化学气相渗透(CVI)和石墨化工艺后,制备了C/C-ZrC复合材料,用氧乙炔考察其烧蚀性能发现,ZrC质量分数为14.1%时,其线烧蚀率为4.2×10-4mm·s-1,质量烧蚀率为2.8×10-4g·s-1;Song Wang等[13]采用Zr2Cu合金在1473K下通过反应熔渗法快速制备了3-D C/ZrC复合材料,经氧乙炔烧蚀后形成了致密的ZrO2保护层,但Cu的挥发会在保护层上留下大量的孔隙;Dan Zhao等[14]采用聚合物浸渍裂解法(PIP)制备了3D C/C-ZrC复合材料,发现在氧乙炔烧蚀过程中ZrO2具有良好的自愈性。ZrOCl2溶液浸渍法效率低且易腐蚀设备;反应熔渗法会对纤维造成损伤,降低材料的力学性能;而聚合物浸渍裂解法工艺简单,陶瓷产率高,因此本文采用聚合物浸渍裂解法对低密度的C/C进行增密,制备了C/C-ZrC复合材料,考察了其力学性能与烧蚀性能,并探讨了其抗烧蚀机理。

2 实验过程

采用聚丙烯腈预氧化纤维针刺毡为预制体,在1223 K条件下碳化得到碳毡(密度为0.2g·cm-3),以丙烯为碳源,用CVI工艺对碳毡进行反复增密,经高温处理后,得到密度为1.4g·cm-3的C/C坯体。以经CVI和树脂浸渍/碳化复合工艺制备的C/C复合材料(密度为1.86g·cm-3)为对比样。

以聚锆氧烷PNZ为锆源,将C/C坯体经过浸渍-固化-裂解后,在氩气气氛下加热到1973K保温2h,制备得到C/C-ZrC复合材料,其密度为2.05g·cm-3、ZrC体积分数为16.9%。

用阿基米德法测量试样的密度及开孔率,BS210S型电子天平(精度为0.1mg)测量试样烧蚀前后的重量,JSM-6700型扫描电子显微镜(SEM)观察试样的显微结构,能谱仪(EDS)对烧蚀后的试样进行元素分析,18KWD/MAX型X射线衍射仪(XRD)对试样进行物相分析(Cu靶),万能试验机测试C/C -ZrC复合材料的弯曲性能,试样尺寸为35mm×4mm×3mm。

采用氢氧火焰对C/C-ZrC复合材料进行烧蚀性能测试,试样尺寸为φ30mm×10mm,烧蚀过程中火焰喷嘴垂直于试样表面,具体烧蚀工艺参数见表1所示。

表1 氢氧焰烧蚀工艺参数

试样的平均线烧蚀率(Rl)和平均质量烧蚀率(Rm)的计算公式分别为:

(1)

(2)

式中:l0和l1分别为试样烧蚀前后的厚度,mm;m0和m1分别为试样烧蚀前后的质量,g;t为试样烧蚀的时间,s。

3 结果与讨论

3.1 C/C-ZrC复合材料的微观结构

图1为C/C-ZrC复合材料XRD图谱,显示物相组成仅含有C和ZrC,未出现其他相的衍射峰,说明在引入前驱体后,前驱体裂解生成的ZrO2与碳基体在1973K下完全反应生成了ZrC。

图1 C/C-ZrC复合材料XRD图谱Fig.1 XRD pattern of C/C-ZrC composites

3.2 C/C-ZrC复合材料的力学性能

图3是C/C和C/C-ZrC复合材料的应力-应变曲线和C/C-ZrC复合材料的断口形貌图,可以得知C/C弯曲强度为63.57MPa,呈假塑性断裂,添加ZrC后所得的C/C-ZrC复合材料的弯曲强度为89.70MPa,相比C/C复合材料提高了40%,呈脆性断裂,说明ZrC引入能提高材料的弯曲强度,同时改变材料的断裂模式。从C/C-ZrC复合材料的断口形貌(图3b)中可以看到碳纤维表面和热解碳层间附着有少量的ZrC,碳纤维基本呈整齐断裂,并有少量的纤维拔出,但纤维拔出较短,仅有几微米。在制备过程中C/C-ZrC复合材料经过高温陶瓷化,陶瓷化过程中ZrO2与热解碳反应生成了ZrC,ZrC与热解碳间、热解碳层间及热解碳与纤维之间形成了结合力较强的界面,材料内部承受载荷面积增大,使弯曲强度增加;同时由于界面的结合力较强,在受力的过程中裂纹在界面处不易发生偏转,当载荷较大时,应力大量集中,纤维整齐断裂,使C/C-ZrC复合材料发生脆性断裂。

图2 C/C-ZrC复合材料的微观结构 (a) 低倍(附图为A点的 EDS); (b) 高倍; (c) ZrC高倍图Fig.2 Microstructure of C/C-ZrC composites (a) A low magnification of C/C-ZrC composites (insert figure: EDS of A point); (b) A high magnification of C/C-ZrC composites; (c) A high magnification of ZrC

图3 C/C和C/C-ZrC复合材料的应力-应变曲线(a)和C/C-ZrC复合材料的断口形貌图(b)Fig.3 Flexural stress-strain curves of C/C and C/C -ZrC composites (a) and fracture morphology of C/C-ZrC composites (b)

3.3 C/C-ZrC复合材料的烧蚀性能

图4 C/C和C/C-ZrC复合材料烧蚀150s后的照片Fig.4 Photograph of C/C and C/C-ZrC composites after ablation 150s

图4是C/C和C/C-ZrC复合材料烧蚀150s后的宏观照片,C/C复合材料表面出现了一个凹坑,而C/C-ZrC试样表面出现一层白色固体,XRD分析结果(图5)表明白色固体为ZrO2。图中Ⅰ区是烧蚀中心区,火焰温度较高,ZrC与氧反应生成ZrO2,ZrO2具有较高的熔点和较低的蒸汽压,因此大量的ZrO2会在试样表面聚集,形成一层阻挡层;Ⅱ区是烧蚀边缘区,在边缘地带火焰温度低,覆盖层较薄,ZrO2含量较少。

C/C-ZrC与C/C复合材料的线烧蚀率与质量烧蚀率对比结果如表2所示。经150s氢氧焰烧蚀后,C/C-ZrC相比于C/C复合材料其线烧蚀率与质量烧蚀率显著降低,在烧蚀过程中ZrC与O2和水蒸汽反应后生成ZrO2并富集在试样表面,增加了厚度,同时ZrC氧化生成ZrO2是增质过程,因此其线烧蚀率与质量烧蚀率均呈负值。

图5 C/C-ZrC复合材料烧蚀后XRD图谱Fig.5 XRD pattern of C/C-ZrC composites after ablation

SamplesLinearablationrate/(mm·s-1)Massablationrate/(g·s-1)C/C-ZrC-2.2×10-3-1.0×10-3C/C4.4×10-37.5×10-4

图6为C/C-ZrC试样烧蚀后的微观形貌。试样表面形成了一层ZrO2阻挡层(如图6a所示),呈片层结构,同时由于碳纤维被氧化,ZrO2在表面富集的过程中出现了纤维的“纹路”;从图6b可以看出ZrO2熔融成膜,但仍存在少量微孔;图6c为烧蚀边缘Ⅱ区形貌图,在边缘区火焰温度较低,ZrC只是单纯被氧化,而碳纤维则氧化成“包芯”结构;图6d是ZrO2疏松层的形貌图,疏松层处于ZrO2膜下,存在大量的孔洞,这是因为ZrO2作为一种热障材料具有低热导率,会使热量以热辐射的形式向外传递,阻挡了热量向内部传导,经过ZrO2阻挡层后火焰温度和压力降低,ZrO2不能熔融,故排布较为疏松,呈树枝状结构。

在烧蚀过程中,火焰的温度较高且烧蚀时间较长,样品表面出现ZrO2富集,形成的ZrO2颗粒会熔融成膜,由于微孔的存在,使O2进入材料内部,与基体反应生成CO和CO2气体,同时氧化了其内部的ZrC,随着烧蚀时间延长,阻挡层逐渐致密、增厚,提高了材料的抗烧蚀性。

3.4 烧蚀机理研究

在氢氧焰烧蚀的过程中,C/C-ZrC受到了热化学烧蚀和机械剥蚀的作用。热化学烧蚀主要是C/C-ZrC复合材料中的碳纤维、热解碳、ZrC等与氧气在高温下反应,机械剥蚀是指在高温高速气流的冲击下,由于气流压力和剪切力的作用下ZrO2被剥落。

C/C-ZrC复合材料在烧蚀过程会发生如下化学反应(R(1)-R(6)),参考热力学数据手册[15]计算得到上述化学反应的吉布斯自由能与温度之间的关系如图7所示。

图7 化学反应吉布斯自由能与温度之间的关系Fig.7 Gibbs free energy as a function of the temperature in chemical reactions

从图7可以看出在2773K下,各反应进行的难易程度由易到难依次为R(3)>R(2)>R(6)>R(5)>R(4)>R(1)>R(7),O2与ZrC反应的吉布斯自由能变化(ΔG)低于其与C的反应,因此从热力学角度来看,ZrC优先氧化,阻止材料的进一步烧蚀;ZrC的存在还消耗了高温气流中的氧气,削弱了氧气对碳纤维骨架的破坏。

对R(7)式,在T>1941K时ΔG<0,故在烧蚀过程中ZrO2起双重作用,在提高抗烧蚀性能的同时亦与碳反应,加速碳的消耗,但其抗烧蚀起主导作用。氢氧焰燃烧过程中产生大量的水蒸汽,由ΔG(R(6))<0可知,高温下水蒸汽对ZrC也会起到氧化的作用,由ΔG(R(6))<ΔG(R(1))可知,水蒸汽会优先与ZrC反应,生成ZrO2,促进ZrO2阻挡层的形成,故ZrO2生成是水蒸汽与O2共同作用的结果。

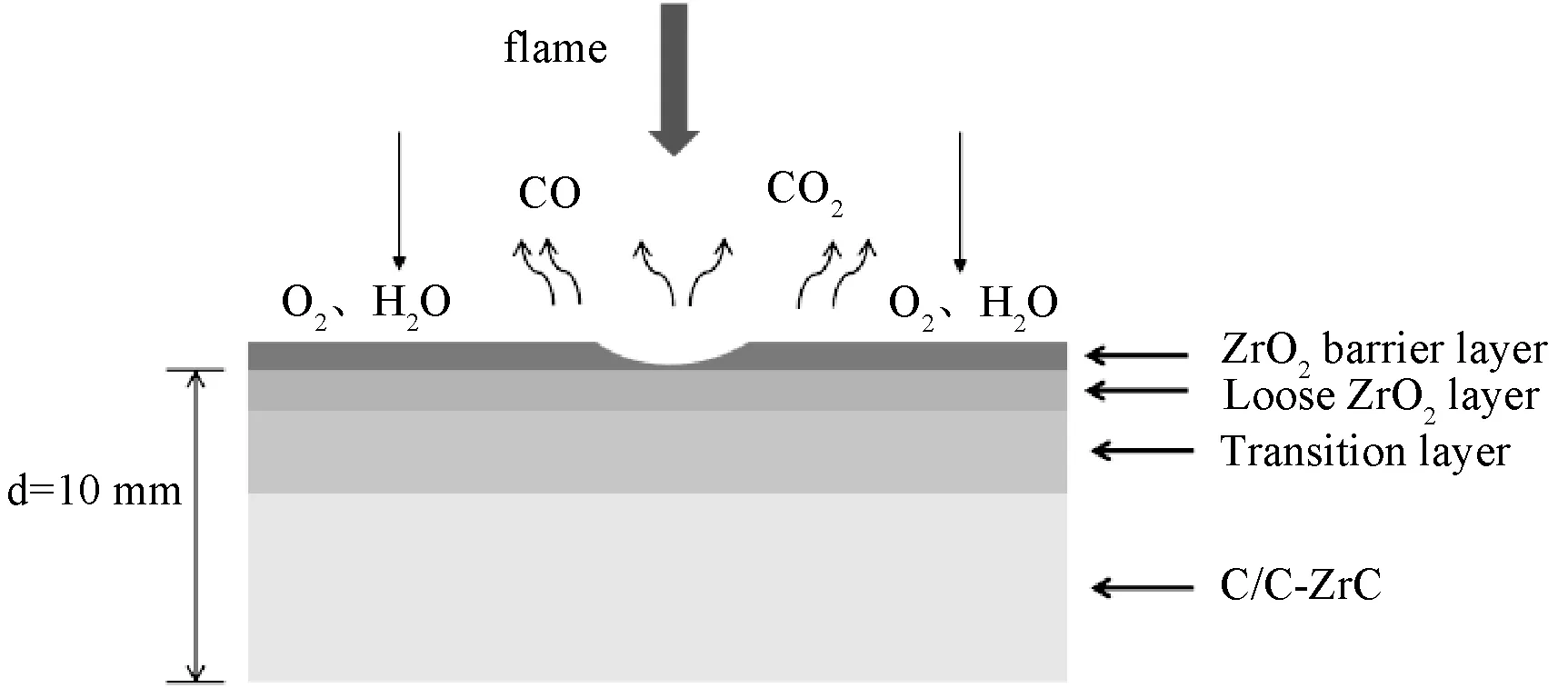

C/C-ZrC复合材料烧蚀后的结构示意图如图8所示。烧蚀后试样表面分成三层:ZrO2阻挡层、ZrO2疏松层及ZrO2转换层。烧蚀开始时,O2和水蒸气通过样品中的开孔以及缺陷与ZrC、热解碳、碳纤维反应,由热力学分析可知,ZrC优先被氧化,生成ZrO2,随着火焰温度的升高,由于ZrO2具有较低的蒸汽压,容易在试样的表面聚集熔融,形成一层阻挡层;随着烧蚀时间的延长,阻挡层逐渐致密、增厚,由于ZrO2是一种热障材料,会使热量以热辐射的形式向外传递,阻挡了烧蚀过程中热量向内部传导,使阻挡层下的ZrO2形成疏松的树枝状结构;由于热量的减少,疏松ZrO2下面出现了一层ZrO2和ZrC共存的转换层。基于ZrO2低的氧渗透率、低热导和一定的粘度,阻挡氧的渗透和热量的传递,最终使C/C-ZrC复合材料的线烧蚀率与质量烧蚀率均呈负值,表现出优异的抗烧蚀性。

C(s)+H2O(g)=CO(g)+H2(g) ΔG=-0.1425T+134.71 R(1)

ZrC(s)+3/2O2(g)=ZrO2(s)+CO(g) ΔG=0.086T-1007.2 R(2)

ZrC(s)+2O2(g)=ZrO2(s)+CO2(g) ΔG=0.1718T-1289.2 R(3)

C(s)+1/2O2(g)=CO(g) ΔG=-0.086T-113.09 R(4)

C(s)+O2(g)=CO2(g) ΔG=-0.0003T-395.1 R(5)

ZrC(s)+3H2O(g)=ZrO2(s)+CO(g)+3H2(g) ΔG=-0.0797T-267.49 R(6)

ZrO2(s)+3C(s)=ZrC(s)+2CO(g) ΔG=-0.344T+667.91 R(7)

图8 烧蚀后的结构示意图Fig.8 Schematic diagram of the structure after ablation

4 结 论

1.采用聚合物浸渍裂解法将ZrC引入C/C复合材料,制备了ZrC体积分数为16.9%的C/C-ZrC复合材料,弯曲强度比C/C复合材料提高了40%,ZrC在复合材料中分布均匀,能较好地填充在纤维束之间;

2.在氢氧焰条件下烧蚀150s后,C/C-ZrC复合材料的线烧蚀率和质量烧蚀率分别为-2.2×10-3mm·s-1和-1.0×10-3g·s-1,与C/C复合材料相比,具有良好的高温抗氧化烧蚀性能;

3.烧蚀过程中,ZrC在水蒸气与O2共同作用下优先氧化,生成ZrO2,C/C-ZrC复合材料表面形成了一层的致密ZrO2阻挡层;该阻挡层能有效阻止氧的渗透,同时具有隔热作用,阻挡高温火焰气流对基体的冲刷,提高了材料的抗烧蚀性能。

[1] E Fitzer, L M Manocha. Carbon Reinforcements and Carbon/Carbon Composites[M]. Springer Berlin Heidelberg, 1998.

[2] G. R. Devi, K. R. Rao. Carbon Carbon Composites: An Overview [J]. Defence Science Journal, 2013, 43(4): 369~383.

[3] 宋桂明, 周玉, 王玉金,等. 固体火箭发动机喉衬材料[J]. 固体火箭技术, 1998(2):51~55.

[4] 尹健, 张红波, 熊翔,等. 烧蚀条件对混合基体C/C复合材料烧蚀性能的影响[J]. 材料科学与工程学报, 2007, 25(1):26~29.

[5] R. Savino, M. D. S.Fumo, et al. Aerothermodynamic study of UHTC-based thermal protection systems[J]. Aerospace Science & Technology, 2005, 9(2):151~160.

[6] D. D.Jayaseelan, R. G.De Sa, P.Brown, et al. Reactive infiltration processing (RIP) of ultra high temperature ceramics (UHTC) into porous C/C composite tubes[J]. Journal of the European Ceramic Society, 2011, 31(3): 361~368.

[7] H. J.Li, X. Y.Yao, Y. L.Zhang, et al. Effect of heat flux on ablation behaviour and mechanism of C/C-ZrB2-SiC composite under oxyacetylene torch flame[J]. Corrosion Science, 2013, 74(4):265~270.

[8] 张鹏. 合金反应熔渗法制备C/C-SiC-HfC复合材料(英文)[J]. 材料科学与工程学报, 2015, 33(2):173~177.

[9] 沈学涛, 李伟, 李克智. C/C-ZrC复合材料的微观结构和力学性能研究[J]. 无机材料学报, 2015, 30(05):459~466.

[10] Z. Chen, W. P. Wu, Z. F. Chen, et al. Microstructural characterization on ZrC doped carbon/carbon composites[J]. Ceramics International, 2012, 38(1): 761~767.

[11] Y. G.Tong, S. X.Bai, K.Chen. C/C-ZrC composite prepared by chemical vapor infiltration combined with alloyed reactive melt infiltration[J]. Ceramics International, 2012, 38(7):5723~5730.

[12] X. T.Shen, K. Z.Li,et al. The effect of zirconium carbide on ablation of carbon/carbon composites under an oxyacetylene flame[J]. Corrosion Science, 2011, 53(1): 105~112.

[13] S Wang, Y Zhu, H Chen, et al. Effects of carbon matrix on microstructure and properties of 3-D C/ZrC composites prepared by reactive melt infiltration[J]. Ceramics International, 2014, 40(5):7307~7314.

[14] D.Zhao, C. R.Zhang, H. F.Hu, et al. Ablation behavior and mechanism of 3D C/ZrC composite in oxyacetylene torch environment[J]. Composites Science and Technology, 2011, 71(11): 1392~1396.

[15] 叶大伦. 实用无机物热力学数据手册[M]. 北京:冶金工业出版社, 1981.

Preparation and Properties of C/C-ZrC Composites by Precursor Infiltration and Pyrolysis

ZHAO Chunxiao, LI Hong, YANG Min, ZHANG Jiabao, REN Musu, SUN Jinliang

(Composite Materials Research Center, Shanghai University, Shanghai 200072, China)

C/C-ZrC composites were prepared by precursor infiltration and pyrolysis method (PIP) using organic zirconium as precursor, and low density carbon/carbon composites as performs. The microstructure, mechanical properties, ablation behavior and the anti-ablation mechanism were investigated. The results show that the ZrC phase is uniformly distributed in the materials, the flexural strength of the C/C-ZrC composites with a density of 2.05g·cm-3is 89.70MPa, and it belongs to the brittle fracture. The linear and mass ablation rates of C/C-ZrC composites after oxy-hydrogen flame ablation for 150s are -2.2×10-3mm·s-1and -1.0×10-3g·s-1, respectively, which is much lower than that of C/C composites (linear ablation rates: 4.4×10-3mm·s-1; mass ablation rates: 7.5×10-4g·s-1). ZrC exhibits preferential oxidation in the process of ablation. Meanwhile, the formation of the ZrO2layer can effectively prohibit the heat transfer and infiltration of oxygen, and improve the anti-ablation performance of C/C.

C/C-ZrC composites; precursor infiltration and pyrolysis method (PIP); oxy-hydrogen flame ablation; linear ablation rates; mass ablation rates

1673-2812(2017)02-0248-06

2016-01-18;

2016-03-28

赵春晓(1992-),男,硕士,研究方向:陶瓷基碳碳复合材料,E-mail:zhaocxiao@126.com。

李 红,副研究员,E-mail: lihong2007@shu.edu.cn。

TB332

A

10.14136/j.cnki.issn 1673-2812.2017.02.016