喷射沉积连续挤压Al-20Si合金

尹建成,王力强,刘丽娜,陈业高,刘英莉,2

(1. 昆明理工大学 材料科学与工程学院,云南 昆明 650093; 2.昆明理工大学 信息工程与自动化学院,云南 昆明 650504)

喷射沉积连续挤压Al-20Si合金

尹建成1,王力强1,刘丽娜1,陈业高1,刘英莉1,2

(1. 昆明理工大学 材料科学与工程学院,云南 昆明 650093; 2.昆明理工大学 信息工程与自动化学院,云南 昆明 650504)

采用喷射沉积连续挤压工艺制备Al-20Si合金棒料。结果表明不同的雾化颗粒因遗传熔体的不均匀性而出现成分差异,并对沉积坯内初晶硅分布有一定的影响,但是在挤压过程中这种分布不均现象会被消除。初晶硅在挤压过程中被破碎并随基体的流动而扩散;对不同挤压比制备的合金杆料进行微观组织观察,发现随着挤压比的增加,棒料内初晶硅更加细小弥散,尺寸均匀。合金室温抗拉强度也随着挤压比的增加而增加,挤压比为17时Al-20Si合金的抗拉强度达到195.6MPa。

喷射沉积连续挤压; Al-20Si合金; 初晶硅

1 前 言

过共晶铝硅合金具有重量轻、硬度高、膨胀系数低和抗磨损性能良好等特点,被广泛应用于发动机、航空航天、电子封装等领域。通过增加合金中硅的含量可以大幅度提高过共晶铝硅合金的耐磨性能。但是随着硅含量的增加,传统铸造工艺获得的铝硅合金中硅相成颗粒状或层片状分布的情况更加明显,这会严重影响高硅铝合金的机械性能[1-4]。

喷射沉积连续挤压工艺是将喷射沉积与连续挤压结合在一起的新型成形技术,具有快速凝固、避免氧化、流程短、近终形等优点。喷射过程中熔体的雾化、快速凝固、撞击以及挤压过程中的剪切作用都会使得硅相颗粒细化、均匀分布,最终组织无宏观偏析[5-9]。喷射沉积在保护气氛中进行,在流型控制器的约束下直接沉积在挤压轮槽中,形成沉积坯。沉积坯以挤压轮槽为基体随挤压轮转动进入挤压模腔直接挤压成制品。本文旨在探究喷射沉积连续挤压过程中初晶硅的分布情况,探讨不同挤压比对初晶硅细化、分布以及合金最终力学性能的影响。

2 实 验

以LJ350型连续挤压机为基础自制的喷射沉积连续挤压装置如图1所示。该装置主要由熔炼装置、挤压轮、流型控制器、挤压靴以及成形模具组成。合金在熔炼装置加热至一定温度熔化并保温一段时间后经导流管流出,合金熔液在雾化器喷嘴喷出的高速氮气流作用下破碎为雾化颗粒,在双旋转盘流型控制器的约束下雾化液滴以挤压轮槽为基体形成沉积坯,并随挤压轮的转动在堵头的作用下转向进入模腔,挤压出制品。

图1 喷射沉积连续挤压装置示意图Fig.1 Schematic diagram of the Spray Conform

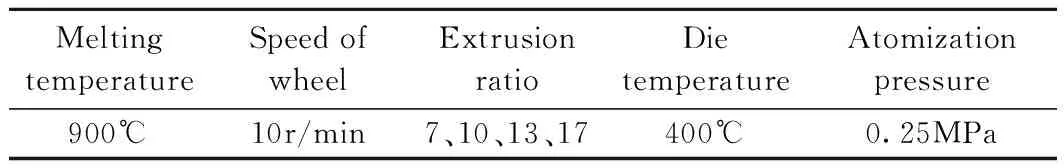

MeltingtemperatureSpeedofwheelExtrusionratioDietemperatureAtomizationpressure900℃10r/min7、10、13、17400℃0.25MPa

试验用铝硅合金成分为Al-20%Si(wt.%),采用箱式电阻炉加热,熔化除渣后保温30min,喷嘴为环孔型非限制性喷嘴,导流管尺寸3×7mm2。采用工业氮气进行雾化,雾化气压为0.25MPa。详细实验参数见表1。金相试样经砂纸打磨至1200目后使用0.5μm Al2O3研磨膏抛光。初晶硅颗粒信息采用Image Pro Plus软件提取。

3 结果与讨论

雾化过程中熔体在高速气流的破碎作用下形成细小雾化颗粒。图2(a)(b)是雾化颗粒的微观组织图,图中可见不同的雾化颗粒内初晶硅含量差异较大。两图中初晶硅分别占雾化颗粒面积的0.24%和3.5%,相差14倍,雾化颗粒内这种成分差异在其他文献中未见记载。经分析,这种差异源自熔体的成分起伏。Si的熔点达到1414℃,一般熔炼温度下熔体中存在未熔解的Si质点,当温度降低时未熔Si质点更容易充当形核质点[10]。也有研究表明铝硅合金熔体中存在Si原子集团的富集区,V.A.Izmailovzai研究发现这种Si原子富集区域密度与熔融态Si相似,直到1100℃以上才会消失[11]。张林等人研究发现当熔体温度达到940℃时,由于原子动能较大不易形成原子团,当合金温度降低时键合能力较强的Si-Si键率先结合[12]。本实验熔炼温度为900℃,因此熔体中存在硅质点和硅原子富集集团,温度降低时初晶硅更容易在硅质点或者硅原子富集集团附近形核长大,因此喷射过程中可以形成初晶硅含量差异巨大的雾化颗粒。需要指出的是此种现象在直径较大的雾化颗粒中比较明显,直径较小的雾化颗粒内并未观察到明显的差别。

图2 雾化颗粒与沉积坯显微组织图Fig.2 Microstructures and distribution of primary silicon in droplets and spray preform (a) (b) droplets; (c) spray preform

雾化颗粒中固态与半固态占比较大,喷射过程中快速冷却也限制了Si、Al原子的长距离迁移。当雾化颗粒以挤压轮槽为基体形成“U”形横截面沉积坯时,颗粒内成分偏析被保留至沉积坯。如图2(c)所示,沉积坯内存在块状初晶硅聚集区域和板条状初晶硅。虽然沉积坯内出现初晶硅聚集区域,但是宏观上初晶硅分布均匀。

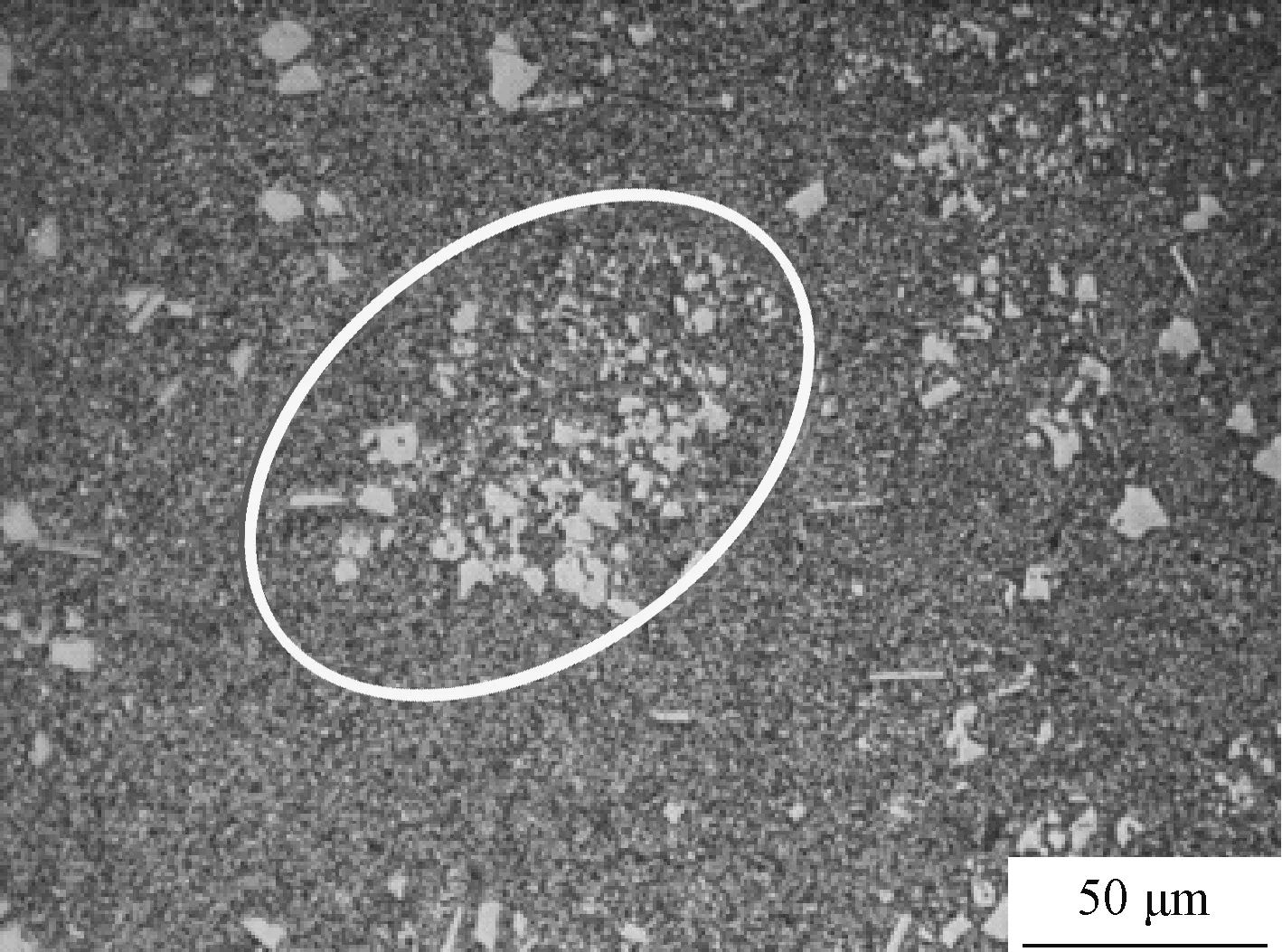

沉积坯料随挤压轮转动而运动,遇到堵头后沉积坯运行受阻发生90°转弯进入成形模具中挤压成棒料。挤压过程中的变形以铝基体为主,当位错运动至脆硬的初晶硅表面时受阻塞积。随着挤压的进行,当位错塞积达到一定数目时形成的应力集中大于硅原子结合力就会形成裂纹。裂纹扩展形成穿晶断裂,断裂后形成的小尺寸初晶硅颗粒剥离,并以共晶组织为载体随基体的流动而迁移。碎化后的初晶硅颗粒在强大的应力作用下继续碎化,转变为更加细小的初晶硅颗粒。初晶硅颗粒在挤压过程中碎化以及随基体进行迁移的过程是同时进行的,最终初晶硅颗粒在挤压过程中得到细化并弥散分布。图3为挤压模具内Al-20Si合金微观组织图,可以观察到碎化的初晶硅颗粒随金

属基体的流动而扩散(圆圈内)。图4为不同挤压比下合金棒料横截面的微观组织图。当挤压比较小时,由于应力不足以及基体流动不够剧烈,初晶硅颗粒仅产生裂纹却不能被碎化,如图4(a)箭头所示。对比图4(a)(b)(c)(d)发现随着挤压比的增加初晶硅颗粒细化效果更加明显,随基体组织流动愈发剧烈,迁移范围也更加大。这表明沉积坯内初晶硅富集区在挤压过程中可以被消除,并不会影响到Al-20Si合金棒料中初晶硅的分布。初晶硅碎化不仅形成更加细小弥散的初晶硅颗粒,还会为空穴的形成提供条件。形成的空穴在基体流动的作用下进一步加大,基体中新形成的自由表面如果不能向空穴流动就会留下“空洞”,对合金的性能有一定的影响[13],如图4(c)箭头所示。

图3 挤压模具内Al-20Si合金的微观组织图Fig.3 Microstructures of Al-20Si alloy in die

图4 Al-20Si合金不同挤压比下的微观组织图 (a)7;(b)10;(c)13;(d)17Fig.4 Microstructures of Al-20Si alloy with different extrusion ratio (a)7;(b)10;(c)13;(d)17

图5 挤压比对初晶硅颗粒以及棒材拉伸性能的影响Fig.5 Effect of extrusion ration on average diameter, variance and tensile strength

当挤压比达到17后碎化的细小初晶硅颗粒与共晶组织中的Si混合连一起,难以分辨。通常初晶Si尺寸较大,而共晶Si尺寸较小,此处仅将直径超过1μm的硅颗粒认定为初晶Si。选取直径大于1μm的硅颗粒为样本,计算初晶硅颗粒平均直径以及样本方差,并进行棒料拉伸试验,结果如图5所示。初晶硅颗粒平均直径随挤压比的增加而减小,当挤压比达到17时初晶硅颗粒平均直径为1.58μm;同时,分析发现样本方差随着挤压比的增加也在减小,这表明初晶硅颗粒直径数据的离散程度随挤压比增加而减弱,直径尺寸更趋均匀一致。拉伸试验表明棒料的抗拉强度随挤压比的增加而增加,当挤压比为17时抗拉强度达到195.6MPa。这是由于挤压比的增大使得合金棒料更加致密,同时初晶硅颗粒细化与球化明显,比表面积的增加使得初晶硅颗粒与基体结合面积增大。

4 结 论

1.Al-20Si合金熔体内存在成分不均匀性。较大尺寸的雾化颗粒会因遗传熔体的成分不均性而形成不同硅含量的雾化颗粒,并影响到沉积坯内初晶硅的分布。但是随后的挤压碎化以及基体流动扩散消除了这类成分不均的现象。

2.随着挤压比的增加,Al-20Si合金内初晶硅细小、弥散、尺寸趋均匀统一,合金的室温抗拉强度也随着挤压比的增加而增加。当挤压比为17时初晶硅平均直径、样本方差与合金室温抗拉强度分别达到

1.58μm、0.205和195.6MPa。

[1] C.Cui, A.Schulz, K.Schimanski, H.W. Zoch. Spray forming of hypereutectic Al-Si alloys[J]. Journal of Materials Processing Technology, 2009, 209(11):5220~5228.

[2] Renguo Guan, Liqiang Chen, Jiangping Li, Fuxing Wang. Dynamical solidification behaviors and metal flow during continuous semisolid extrusion process of AZ31 alloy[J]. Journal of Materials Science and Technology, 2009, 25(3):395~400.

[3] 左克生.过共晶Al-Si合金凝固组织研究[D].东北大学硕士学位论文,崔建忠,沈阳,东北大学, 2012.6.

[4] 解立川,彭超群,王日初,蔡志勇. 快速凝固过共晶铝硅合金粉末的形貌与显微组织[J].中国有色金属学报, 2014, 24(1):130~136.

[5] 陈雪丹.挤压对A390合金组织及性能的影响[D].哈尔滨工业大学硕士学位论文,宁志良,哈尔滨,哈尔滨工业大学, 2014.6.

[6] 王宇锋,尹建成,郑大亮,刘英莉,钟毅.喷射沉积连续挤压2A12铝合金的微观组织形成模型 [J].材料科学与工程学报, 2014, 32(3):380~384.

[7] 汪创伟.喷射沉积连续挤压Al-Cu-Mg系合金制备工艺研究及设备改进[D].昆明理工大学硕士学位论文,尹建成,昆明,昆明理工大学, 2013.4.

[8] 贺毅强,陈志钢. 多层喷射沉积颗粒增强铝基复合材料的研究现状与发展趋势[J].材料科学与工程学报, 2012, 30(6):943~949.

[9] 戴安伦,陈惠,朱志愿,等.喷射成形7055铝合金摩擦焊焊接接头结构与性能[J].材料科学与工程学报, 2014, 32(2):242~247.

[10] 张蓉.熔体过热处理对Al-Si过共晶合金凝固组织及耐磨性研究[D].西北工业大学博士学位论文,刘林,西安,西北工业大学, 2000.11.

[11] V.A.Izmailov,A.A.Vertman. State of Silicon in aluminum[J]. Metally, 1971,(6):217~220.

[12] 张林,边秀房,马家骥.铝硅合金的液相结构转变[J].铸造, 1995,(10):7~12.

[13] 赵润娴,张建,毕大森,等.通道转角挤压硅铝合金针状共晶硅损伤断裂实验[J].有色金属工程, 2002, 54(3):12~14.

Al-20Si Alloy Prepared by Spray

YIN Jiancheng1, WANG Liqiang1, LIU Lina1, CHEN Yegao1, LIU Yingli1,2

(1.Faculty of Materials science and Engineering, Kunming University of Science and Technology, Kunming 650093, China; 2.Faculty of Information Engineering and Automation, Kunming University of Science and Technology, Kunming 650504, China)

Al-20Si alloy rods were fabricated by Spray Conform. The results show that the component of atomized particles is different due to the inhomogeneity of the melt, which could influence the distribution of primary silicon in the spray preform. However, the non-uniform phenomenon of atomized particles could be eliminated. The primary silicon is fragmented in the extrusion processing, and the fragments of primary silicon diffuse outwards with the flow of matrix. With the increase of extrusion ratio, the primary silicon became finer and more uniform and the tensile strength is increased. In addition, when the extrusion ratio is 17, the tensile strength of Al-20Si alloy reaches 195.6MPa.

Spray Conform; Al-20Si alloy; Primary silicon

1673-2812(2017)02-0228-04

2015-11-11;

2015-12-25

国家自然科学基金资助项目(50874055)

尹建成(1978-),副教授,主要从事材料成型新工艺研究。 E-mail:yjc_2002@126.com。

TG146.2+1

A

10.14136/j.cnki.issn 1673-2812.2017.02.012