执行中材料专业(模具方向)“项目流程式”实践环节改革方案

摘要:从强化学生工程实践能力培养入手,对现行人才培养方案实践环节的进行改革,将原校园执行调整为企业执行,按企业项目流程式在内容、组织方式上进行优化调整。

关键词:材料成型及控制工程模具实践环节

我院材料成型及控制工程专业(模具方向)是在原材料专业的基础上,借鉴和利用机械优势学科资源,顺应我国模具工业快速发展对应用型人才的需求而构建的新的专业方向。材料专业模具方向以是模具成形技术为手段,以材料为加工对象,以过程控制为保证措施,以产品制造为目的,具有材料和机械双重学科特征。我校在2014年材料成型及控制工程专业(模具方向)招生一届,共计一个班40人。

目前,国家推进高等教育改革,要求地方本科院校积极转型为应用型大学,而应用型大学更注重实践、学生工程素养和动手能力的培养。材料专业模具方向是一个实践性和应用性较强的专业,只有把理论教学和工程实践进行有效的衔接和循环,才能够取得好的培养效果。因此,有必要对现行的实践教学环节进行改革,将实践环节与专业岗位技能对接,学生角色与工程师角色对接,素质培养与企业用人对接。切实提升毕业生在市场上的竞争力。

一、我校材料专业模具方向人才培养的定位

材料成型及控制工程专业(模具方向)以应用能力培养为主线,构建了面向生产一线的材料加工技术人才培养体系。形成了以模具设计制造为对象,以材料成型工艺为重点,以材料成型过程控制为辅助,将制造业中应用最广泛的塑形、塑料等材料成型工艺和现代设计、制造技术紧密结合,并凸显模具数字化设计、制造能力培养的特色。

人才培养方案以应用型人才培养为目标,构建了包括理论课程、实践课程、素质教育及第二课堂的课程教学体系。其中理论教学体系以模具设计与制造所需基本知识和技能培养为主线,包括公共基础课、专业基础课、专业课三大部分组成,共计2382学时。实践教学周数为66周,占教学总周数156的比例为42.3%,其中必修课42周,选修课12周,课程所含实践折合为12周。

二、现行人才培养方案的执行情况

2014级材料专业模具方向共计一个班,该班已完成了4个学期的教学任务,目前正在执行第五学期的教学环节。已完成的主要课程包括高数、大学物理、计算机基础、制圖、力学、金属材料力学性能、材料科学基础、电工电子技术、机械精度基础、材料成型原理、材料成型过程控制等。尚未完成的理论课包括塑性成型工艺及模具设计,塑料成型工艺及模具设计、材料成型设备、现代模具制造技术、逆向工程与快速成型技术、汽车覆盖件成型模具设计等。未完成的实践环节包括塑性成型工艺及模具设计课程设计、模具CAD/CAM实训、塑料成型工艺及模具设计课程设计、模具拆装与测绘综合训练等。

三、企业实践培养模式改革思路

总的来看,目前大学生毕业生工程实践和创新能力距离社会的需求还有较大的距离。实践教学是应用型人才培养的不可缺少的重要环节,也是应用型人才教学改革的重要课题。因此,我们将实践教学环节的优化和改革作为本次材料成型和控制工程专业模具方向改革的重点,目的是构建适应培养应用型高级技术人才的培养目标。

具体思路为:针对企业提出的用人需求、专业岗位要求,对现有的实践环节进行整合重构,通过校企合作办学模式,设计专业技能实践模块。学生在校完成模具设计、制造及设备相关理论课程教学环节后,把将原在学校执行的金工实习、模具设计、制造、装配等课程设计、实训、综合训练等实践环节按照“项目流程式”规划实践内容,学生在合作企业执行一个完整的“工艺分析-模具设计-模具加工-模具装配”综合训练。由学校企业共同完成各实践教学环节的执行和考核。

四、2014级材料专业实践环节具体改革方案

针对2014级材料专业模具方向人才培养方案执行的情况,在不对人才培养方案做重大调整的前提下,改革第七学期共计9周的实践环节的执行模式。调整原在校内完成的实践教学内容及考核方式,学生到企业(上海润品控股集团昆山润拓模具公司)完成模具设计、制造、装配相关实践环节的学习任务。以企业安排培训讲师和工程师为主,学校派遣教师为辅助来具体执行。

在实践教学内容改革上,采取“项目式”一体化训练,即将各实践环节按照一个具体的模具项目流程整合为一个大的项目训练,在7~8周的时间内,学生在企业完成一套模具从设计、零部件加工到装配的完整工艺流程的实践训练。改变校内实践难以避免的老题重复做,纸上谈兵,不接触实际的问题。让学生真正参与到企业实际生产中来,也能显著的提高学生的积极性。

第7学期的实践环节为完成主要理论课程后的综合性实践环节。是毕业设计前将理论知识和实践环节进行有机衔接的关键。目前方案中设置的“金工实习(数控加工电加工)”可作为模具加工环节,“模具CAD/CAM实训”和“塑料成型工艺及模具设计课程设计”可作为模具设计环节,模具拆装与测绘综合训练可作为模具装配环节,思想政治教育社会实践可调整为模具行业及岗位需求调研模块。

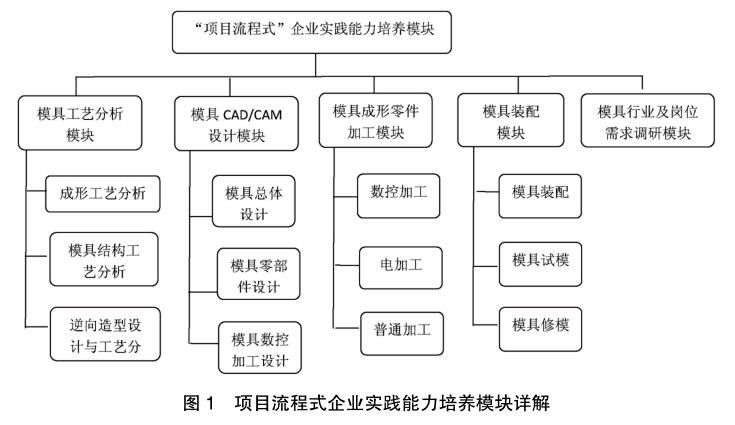

根据应用型模具工程师培养目标,我们把第7学期共计9周实践环节设计为“项目流程式”5个能力模块。这5个模块包括了模具设计、制造所需的各项技能和职业发展需求调研。其实践能力培养体系见图1。

五、下一步改革的构想

现有人才培养方案学制4年,采用“3.5+0.5”模式。这种模式是以理论教学为中心,以应试为特色,忽视了学生实践能力和工程素养的培养。

为更好地培养符合市场需求的模具应用型人才,下一步将构建“3+1”培养模式,前三年在学校接受理论和实践课程的学习,完成公共课程、基础理论、材料分析、模具设计、加工装配等成体系教学环节。第四年学生到企业进行生产实践和毕业设计,在企业进行专业技能提升培训、参与企业实际工程实践,并完成与企业生产相结合的毕业设计环节,实现毕业生与用人单位的零对接。让学生充分认知社会需求,做好身份转换,做好职业生涯规划。

要实现这样的改革,要完成以下几方面工作:

(1)调整优化人才培养方案,重新构建课程体系;建立可执行的学生在企业实践期间的教学和考核标准;

(2)和一批企业建立长期的合作办学关系,形成稳定的校外实习实践基地。

(3)加强教师实践能力的培养,构建模具双师型教师队伍。

参考文献

[1]魏刚.改革生产实习模式,强化学生工程实践能力—以材料成型及控制工程专业(模具方向)为例.高等教育研究[J].2013.6.

[2]程虎.基于“卓越工程师培养”的材料成型及控制工程(模具方向)专业实践环节的教学改革.科教文汇.2013.3.

本文系吉林省教育科学十二五规划课题(GH13268);长春工程学院2014年教研重点课题。

作者简介

徐学东(1976.4-),男,安徽阜南,汉,研究生,长春工程学院,副教授,研究方向:材料专业教学改革。