连续平压机钢带跑偏因素分析及解决办法

管玉昌 刘向飞 高 旭 陈慧磊

连续平压机是人造板生产线的核心设备,钢带跑偏是困扰连续平压机正常运行的主要问题之一。尤其是热压区域长宽比大于25∶1的连续平压机,钢带跑偏调整尤其困难,严重时会导致平压机无法正常运转,增加能耗,而且存在安全隐患。

1 钢带调偏影响因素

国内外一些人造板设备生产商提供的连续平压机,钢带调偏的影响因素存在一定共性。笔者以运行实践为例,分析影响钢带跑偏的共性因素,提供解决方案,供同行参考。

1.1 钢带问题

钢带自身跑偏的原因有钢带喇叭口、钢带运行几年后变形等板型不平整因素。

1)钢带喇叭口。压机现场,钢带两个端头横向焊接后,钢带两侧长度不等。在连续压机钢带位移操作界面可以明显观察到钢带焊缝位置的曲线规律波动,焊缝在曲线波峰或波谷。例如运行速度v=1 000 mm/s,波形周期t=92 s,周期长度T=v×t=92 000 mm,如果这个长度与钢带长度相近,可确定是喇叭口问题。

解决方案:根据实测或波形图,计算长度差,修正横向焊缝。

2)钢带变形。钢带长时间运转,辊杆碾压钢带内表面引入压应力及其他外部因素逐渐破坏钢带内应力稳态,造成钢带局部或整体变形;可通过压机操作界面查看分析三连辊和张紧辊调偏规律,并结合钢带形态判断。

解决方案:客户现场喷丸修复或在专业钢带制造商工厂内进行全面修复。

3)钢带拉应力。钢带拉应力过低是造成钢带跑偏的主要因素。

解决方案:提升钢带张紧力,一般钢带运行拉应力为50 MPa左右。

1.2 压机安装精度[1]

1)压板。热压板安装时必须保证热压板工作面的水平度及长度方向中心线与机架面的垂直度,误差大将导致钢带无规律随机摆偏,垂直精度高有利于保证热压板工作面与链毯运动平面相互平行,两者不平行,会产生轴向力,推动钢带内表面发生偏移。

2)压机入口辊、出口辊、钢带导向辊和钢带托辊。压机入口辊、出口驱动辊安装时应保证其轴线水平度,尤其是压机出口驱动辊,钢带在压机出口调偏是通过液压系统控制两侧油缸施加不同的压力,使出口驱动辊轴线与压机机架中心线成一定角度以产生轴向力实现的,正常钢带会向钢带两侧内应力大的一侧跑偏。钢带导向辊、钢带托辊安装时必须保证其中心线处于水平位置并且与压机的中心线成垂直状态,如果钢带接触的辊筒安装误差过大就会导致钢带向一侧移动,同时该辊筒产生的轴向力也会增大,时间长会导致辊筒产生机械损伤。

1.3 链毯的安装运行[1]

连续平压机的链毯与两侧链条通过辊针连接,在压机入口段链毯由两侧链条驱动,在工作段链毯由钢带驱动,其中两条链毯分别环绕上下热压板并以钢带的一半速度循环运行。链毯在热压板与钢带之间滚动。理论上,所有辊杆轴线都应与设备中心线相垂直。

1)辊杆。辊杆变形、损伤或安装不当。

解决方案:安装前,取一根新辊杆作为标准,和使用过的辊杆紧靠,将辊杆旋转一周观察缝隙有无变化。另外,安装后必须严格检查辊杆间有无交叉和倾斜,如果不平行会损伤钢带。

2)链销。长时间运转后,辊杆两端链销孔堆积粉尘、纤维,高温碳化,造成链销跑出。

解决方案:经常使用压缩空气吹扫辊杆两端链销孔处,防止积碳。

3)链轮。压机中链轮左右两侧不在同一相位上或者链轮左右安装支座存在较大的误差。

解决方案:调整链轮相位差。

4)卡簧。卡簧的作用是支持链销并托起辊杆,因长时间使用变形,卡簧会失去作用。

解决方案:经常检查,发现变形及时更换。

5)链条。连续压机生产线运行3~5年后,基本都会遇到链条磨损,链节伸长的问题。

解决方案:观察压机操作界面和钢带位置曲线波动图。钢带运行速度816.7 mm/s,波形周期130 s,波形长度T=v×t=106 171 mm,链条运行速度是钢带运行速度的一半,T′=106 171/2=53 085.5 mm,如这个长度接近链条长度,即可确定链节伸长;实际测量链条节距,找出偏差段,更换链节。更换链节,一定要两侧同时更换,否则易造成两侧链条同时报废。链条对钢带跑偏会产生很大影响,且相比于钢带自身的影响还要大很多。

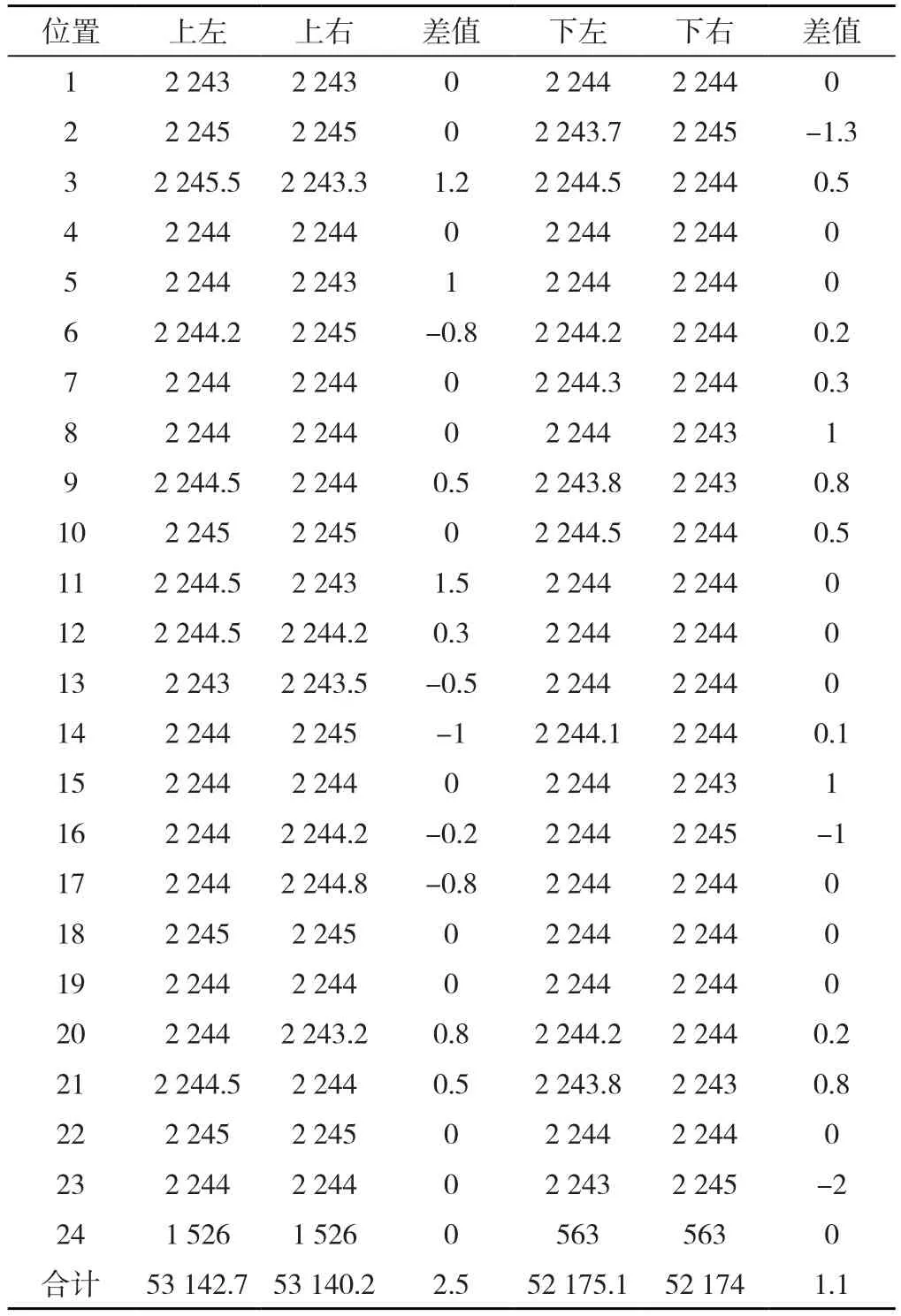

表1 某压机链条检测数据Tab.1 Chain test data of a press mm

表1为某压机链条检测数据,因链条节距问题导致钢带跑偏,实测上链条左边大于右边2.5 mm;下链条左边大于右边1.1 mm。

6)链条轨道。当辊杆偏离程度很大时,由于链毯跑偏顶住链条轨道,会造成链条轨道固定螺栓受力过大而撕裂。

解决方案:如遇这种情况,应立刻采取降低热压板压力,倾斜热压板等措施,纠正辊杆;如果轨距持续增大,易造成辊杆脱落或叠加,应立即停机,以免发生重大事故。

1.4 纠偏机构

压机调偏机构由压机出口2对油缸,油缸伸缩量位移传感器、钢带横向位移传感器、跟踪监测器件、伺服阀和PLC电控系统等组成。

实际使用过程中尤其是新安装压机传感器零点不准确或者是在清理压机过程中触碰传感器会造成零点不准确,引起纠偏机构误判断。

解决方案:检查钢带位置传感器、三连辊传感器零点。

1.5 驱动辊摩擦片

驱动辊摩擦片磨损不一或沟槽积累油泥,油泥会降低钢带与摩擦片之间的摩擦系数,对钢带纠偏效果影响很大。

解决方案:检查摩擦片、清理沟槽油泥。

1.6 铺装预压板坯进料形态[2]

铺装预压板坯进料形态出现如下问题:1)入口进料偏离设备中心;2)板坯两侧预压压力差大于1 MPa。这两个因素会导致压机两侧工艺压力差偏大,导致钢带跑偏。

解决方案:应调整板坯铺装位置;预压机两侧压力差最好在0.5 MPa以内。

1.7 初始进料

压机重新启动或断板时,未设定相应工艺控制,导致钢带跑偏,定厚段尤为严重。

解决方案:降低热压区域各阶段压力,增加排气段压力,减少与定厚段的压力差,使热压区域形成一个过渡压力段;降低铺装厚度及密度;使初始进料端面尽可能平整。

1.8 钢带润滑

润滑油量过大,致使钢带与辊筒摩擦力降低,产生相对滑动。

解决方案:前提必须保证钢带及链条润滑充足的情况下,提高刮屑器效果,定期清理刮屑器污染物及摩擦片沟槽油污。刮屑器污染物累积过多,容易造成二次污染。

1.9 链条润滑

链条润滑不足,或两侧链条润滑不一致。

解决方案:结合生产使用的原料、生产速度、污染情况调整油量,上链条施加量略大于下链条。保证两侧润滑均匀,同时保证两侧链条清洁。

1.10 纤维含水率[2]

初始进料含水率过高,排气大,毛板出现分层、鼓泡、爆板等现象,导致钢带受力不均而造成钢带跑偏。

解决方案:刚生产时,含水率尽可能低一些。

1.11 钢带长度与运行速度[2]

一般钢带长宽比越大,运行速度越快,调偏越困难。有些用户反映在薄板与厚板生产过程中钢带跑偏不一致,而且对于影响因素的分析还常常有一些分歧。这是因为影响钢带跑偏的因素是多方面,不同的因素主导,则会得出不同的结论。

2 结语

连续平压机钢带跑偏,是受钢带自身因素和与钢带相关的其他因素等多种因素的影响,在判断钢带跑偏因素时,应逐一区分,结合压机生产现场经验,辊毯系统是产生钢带跑偏的最重要的影响因素。另外,做好压机的清洁和日常巡护工作,对钢带的保护往往能够起到事半功倍的效果。

[1] 陈民栋. 双钢带连续压机钢带跑偏原因分析及预防纠正措施[J]. 林业机械与木工设备, 2014, 42(6):59-62.

[2] 钱广圣, 曾灵. 连续平压机钢带跑偏原因分析及其纠偏措施[J]. 中国人造板, 2013(6):11-16.