E0级室外型胶合板用PUF树脂胶的研制∗

王荣兴 高士帅 赵临五 陈日清 王春鹏

酚醛树脂胶的粘接强度高,具有优良的耐候、耐水性能,是室外级人造板的首选胶料,主要用于生产混凝土模板、车厢板、集装箱底板等室外级胶合板。近年来苯酚价格猛涨,使酚醛树脂胶价格居高不下,限制其广泛应用,降低酚醛树脂胶的成本成为关注热点之一。为降低PF胶的成本,有研究者采用单宁[1]、木素[2]、树皮粉[3]等再生资源取代部分苯酚制备室外级胶合板用胶黏剂,也有科研人员研制PUF(phenol-ureaformaldehyde,即苯酚-尿素-甲醛)树脂胶[4]和MUF(melamine-urea-formaldehyde,即三聚氰胺-尿素-甲醛)树脂胶[5]作为室外级胶合板用胶黏剂。

笔者在研究PUF树脂胶的基础上,提高PUF胶的pH值,降低其固含量,使原料成本降低,按PF树脂胶的制备工艺,采用CaO和NaOH为复合催化剂,苯酚一次加入,尿素和甲醛分3批加入,在碱性条件下反应制备了U/(P+U)质量比分别为20%、30%、40%的PUF树脂胶,该系列PUF树脂胶压制的杨木、桉杨、桉木胶合板,胶合强度均符合Ι类胶合板要求,甲醛释放量<0.3mg/L均符合E0级标准,达到日本标准F****级要求。

1 材料与方法

1.1 实验材料

实验室制胶用苯酚、甲醛、尿素、CaO、NaOH均为分析纯,南京化学试剂有限公司生产。

中试制胶用:苯酚:工业级,三井化学(中国)管理有限公司供货;甲醛:工业级,安徽全禾实业有限公司生产;尿素:工业级,江苏双多化工有限公司生产;NaOH: 工业级,新疆天业集团有限公司生产。

1.2 PUF树脂胶的制备

1.2.1 配方

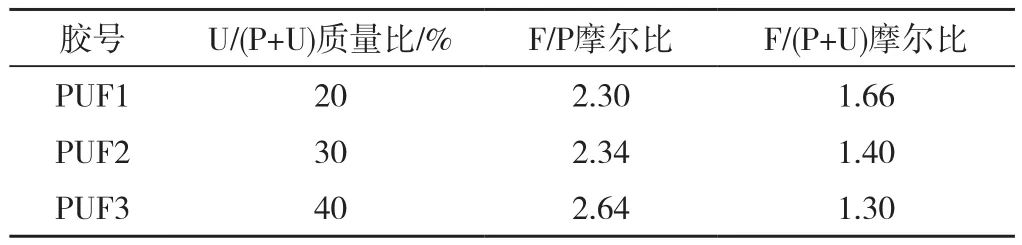

表1 不同尿素取代率PUF胶配方表Tab.1 Formula of PUF adhesive with different urea substitution rates

1.2.2 制胶工艺

1)苯酚、第一批尿素、第一批甲醛溶液、CaO 加入到搅拌桨开启的反应器中,升温至88~92 ℃,反应50 min;

2)加入第二批尿素、第二批甲醛溶液;待温度稳定后,分批加入40% NaOH 溶液,在 85~90℃反应70 min;

3)加入第三批甲醛溶液,待温度稳定后,分批加入40 % NaOH溶液,在85~90℃反应60 min;

4)加入第三批尿素,40 % NaOH 溶液,在80~85 ℃反应大约30 min后,测黏度、pH值,至黏度达格氏管1.6~1.8 s或涂-4杯测达到18~20 s,将pH值调到13.0±0.5后,冷却至40 ℃以下出料。

1.3 PUF树脂胶的检测

固体含量按GB/T 14074—2006《木材胶粘剂及其树脂检验方法》的3.5规定检测;黏度按3.3规定检测;pH值按3.4规定检测;游离苯酚按3.13规定检测;游离甲醛按3.16.1规定检测;胶合强度和甲醛释放量分别按GB/T 17657—2013《人造板及饰面人造板理化性能试验方法》的4.17和4.59的方法测定。

1.4 胶合板的制备

单板: 杨木单板400 mm×400 mm×1.7 mm,含水率8%~12%,桉木单板400 mm×400 mm×1.7 mm,含水率8%~12 %,均为嘉善中汇木业有限公司提供。

胶合板的制作:

1)调胶:PUF胶100份,根据黏度大小加入面粉5~30份,搅匀。

2)施胶量:(300±20) g/m2(双面涂胶),人工辊涂。

3)压板工艺:涂胶后组坯成杨木三合板、桉杨三合板(桉木/杨木/桉木交替排列)、桉木三合板以0.8 MPa预压1 h,闭合陈放1~2 h后热压。热压温度(130±2)℃;压力:杨木1.0 MPa,桉杨和桉木1.2 MPa,热压6 min,保压2 min。

2 结果与分析

2.1 PUF胶重复制胶及压板试验结果

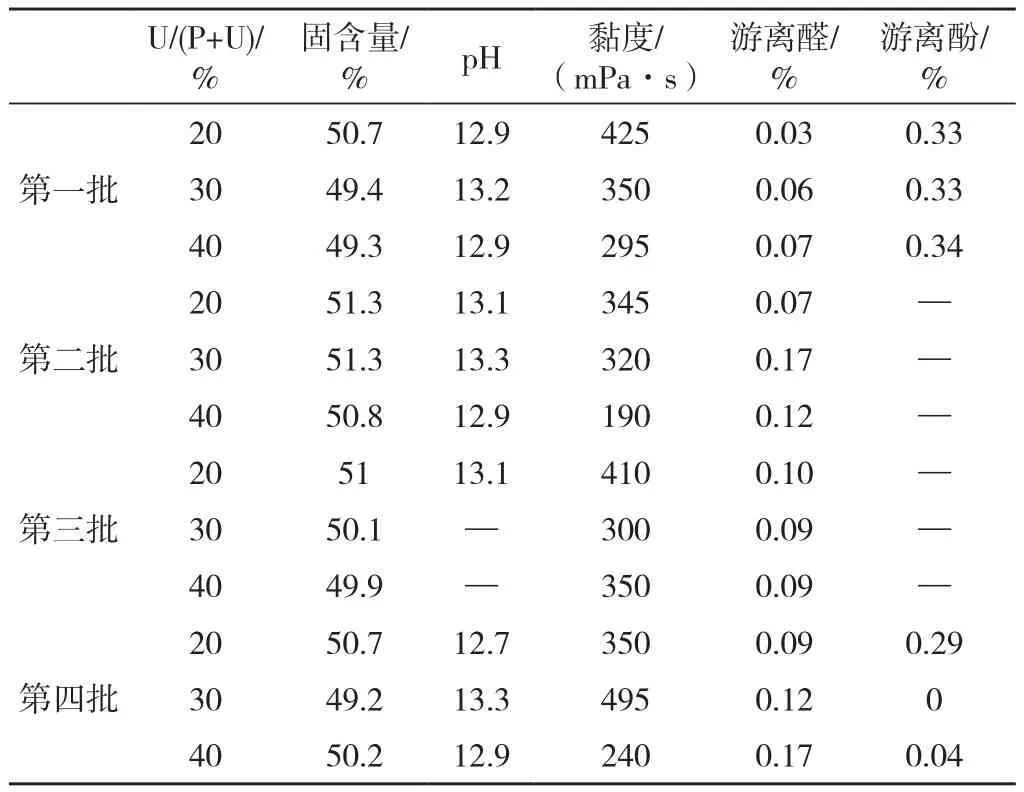

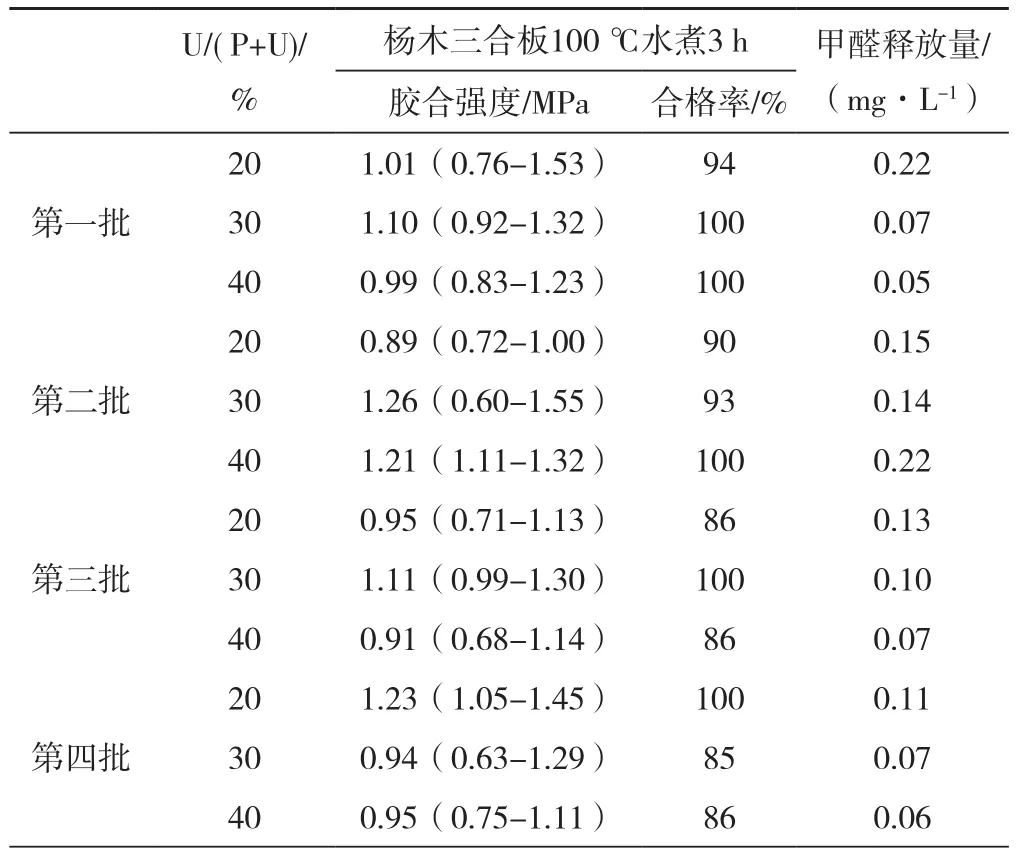

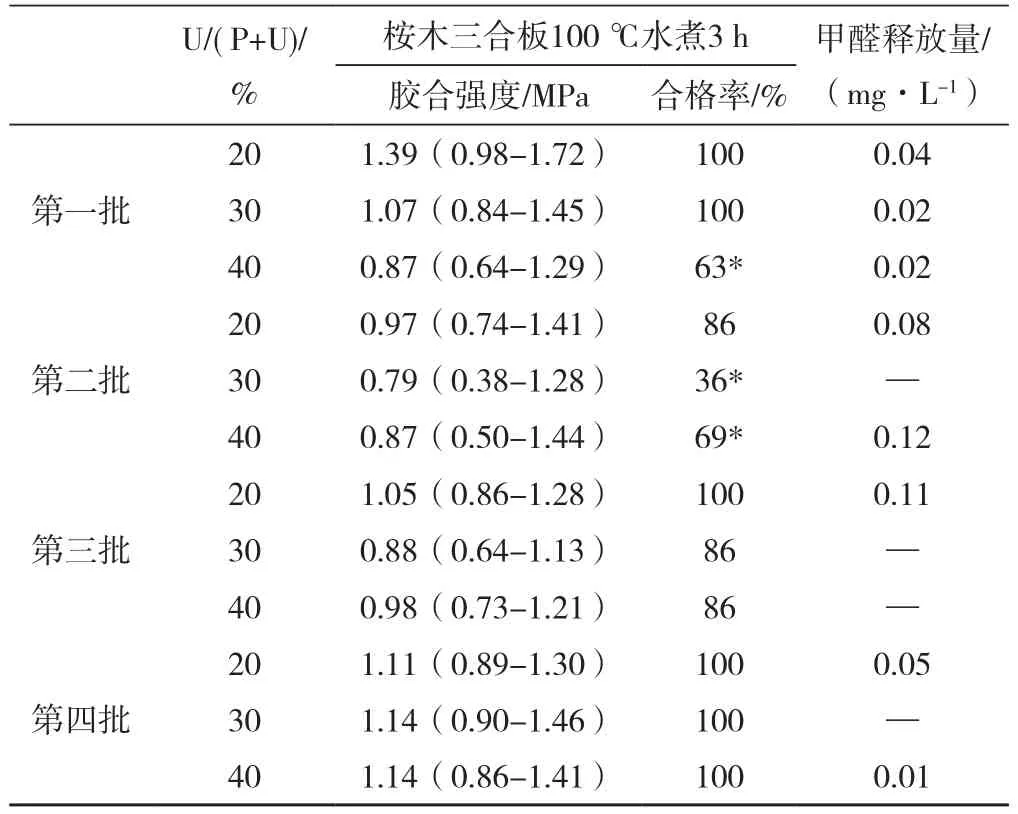

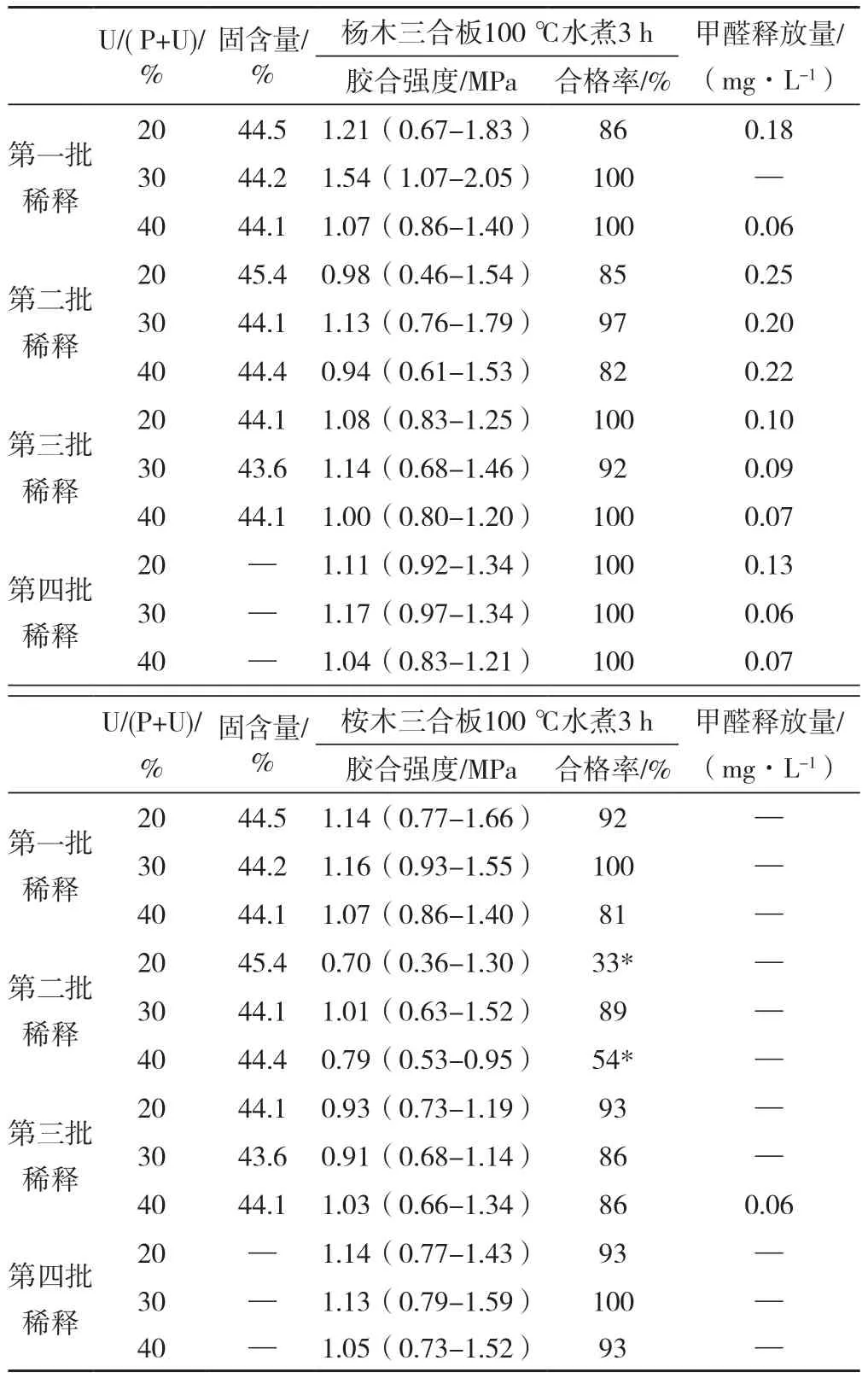

在实验室用1 000 mL烧瓶制备固含量(50±1)%的U/(P+U)质量比依次为20%、30%、40%的PUF树脂胶四批(理化性能指标见表2),分别取100~250 g PUF胶加入适量水,使其固含量降至43.6%~45.4%,然后将PUF树脂胶和稀释后的树脂胶在实验室压板,检测结果见表3和表4 。

表2 四批U/( P+U)20%、30%、40%PUF胶理化指标Tab.2 Physical and chemical indexes of four times product of PUF with U/(P+U) 20%, 30%, 40%

表3 四批U/(P+U)20%、30%、40%PUF的压板检测结果Tab.3 Plywood test results of four times product of PUF with U/(P+U) 20%, 30%, 40%

(续表3)

表4 四批稀释后U/(P+U)20%、30%、40%PUF压板检测结果Tab.4 Plywood test results of four times product of PUF attenuation with U/(P+U) 20%, 30%, 40%

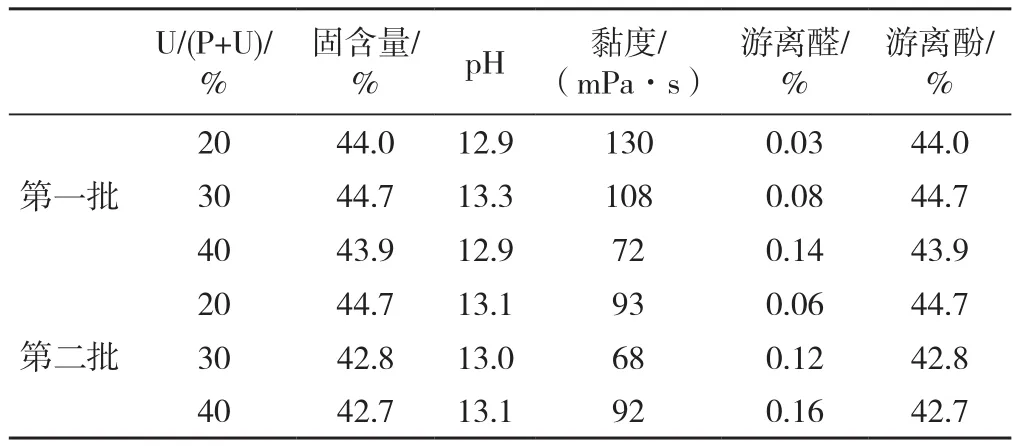

从表2~4可见,除了少数带“*”的桉木三合板由于单板质量问题(板面结疤,斜纹等)造成强度不合格外,大部分胶合板的胶合强度均符合GB/T 9846—2015《 普通胶合板》中Ι类板要求,甲醛释放量均小于0.3 mg/L。从表2~ 5又知,用1 000 mL烧瓶制备的固含量49%~51%的PUF树脂胶,将其加水稀释为固含量43.6%~45.4%,相应的PUF胶压制的胶合板胶合强度互有高低,说明可以将PUF树脂胶的固含量降低至44%左右,不影响胶合强度的同时可以降低PUF胶的原料成本。在此基础上,进行了第五次试验,用1 000 mL烧瓶制备两批U/(P+U)质量比依次为20%、30%、40%的低固含(固含量为42.7%~44.7%)PUF树脂胶(理化性能见表5),对两批低固含PUF胶压板检测得到平均值结果见表6。

表5 低固含U/(P+U)20%、30%、40%PUF胶理化指标Tab.5 Physical and chemical indexes of low solid content PUF with U/(P+U) 20%, 30%, 40%

表6 低固含U/(P+U)20%、30%、40%PUF压板检测结果Tab.6 Plywood test results of low solid content PUF with U/(P+U) 20%, 30%, 40%

由表6可见42.7%~44.7%的U/(P+U)质量比依次为20%、30%、40%的PUF胶压制的胶合板强度符合Ι类板要求,甲醛释放量小于0.3 mg/L。

2.2 PUF胶中试制胶生产线压板试验

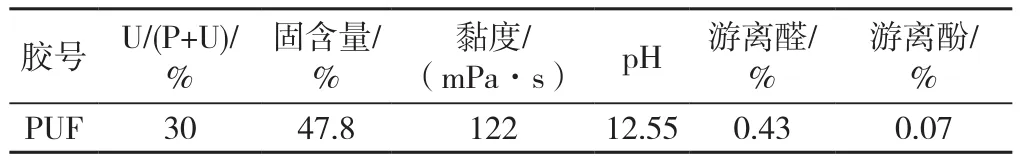

2.2.1 中试PUF胶实验室压板

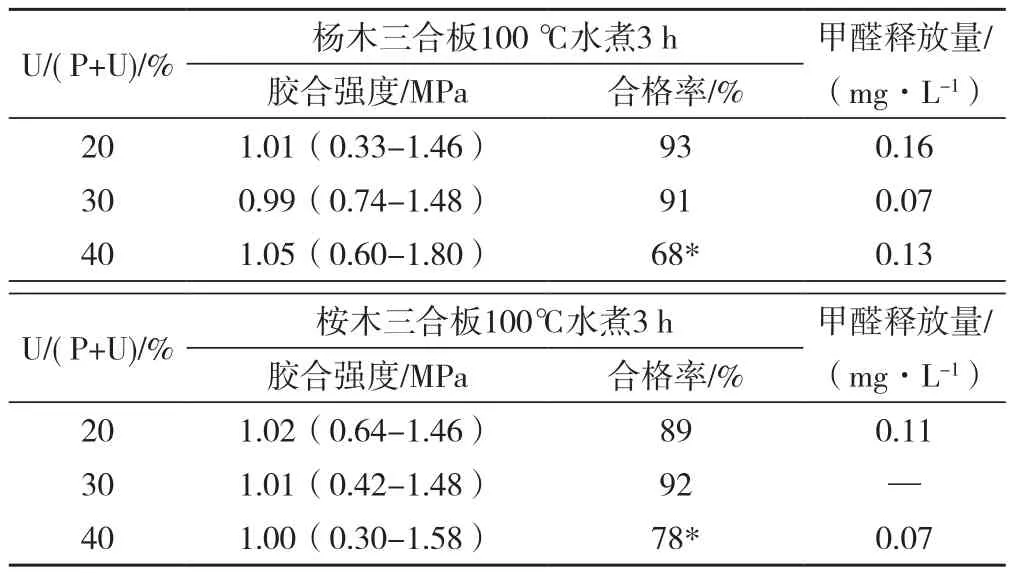

按1.2章节的配方和制胶工艺用100 L反应釜制备U/(P+U)质量比依次为20%、30%、40%的PUF各一釜,PUF胶的理化性能指标见表7。考虑到生产线生产五合板,在实验室用三种PUF胶分别压制杨木五合板、桉杨五合板(桉木/杨木/桉木/杨木/桉木交错排列)、桉木五合板。热压工艺[双面涂胶量:300~320 g/m2;0.8 MPa预压1 h;陈放:1~1.5 h;热压温度:125~130 ℃;热压压力:1.0 MPa(杨木)/1.2 MPa(桉木、桉杨);热压时间:9 min;保压时间:2 min]后,按标准检测结果见表7。

表7 100 L釜中试U/(P+U)20%、30% 、40%PUF胶理化指标及压板检测结果Tab.7 Physical and chemical indexes of the PUF with U/(P+U) 20%, 30%, 40% produced in 100 L reaction kettle and their plywood test results

由表7可见,除了PUF3胶压制的桉杨五合板、桉木五合板胶合强度因桉木单板质量次造成强度不合格,其他PUF1、PUF2、PUF3压制的五合板胶合强度均合格。由于中试PUF胶的pH值较高均大于13.1,压制的胶合板甲醛释放量均小于0.1 mg/L。

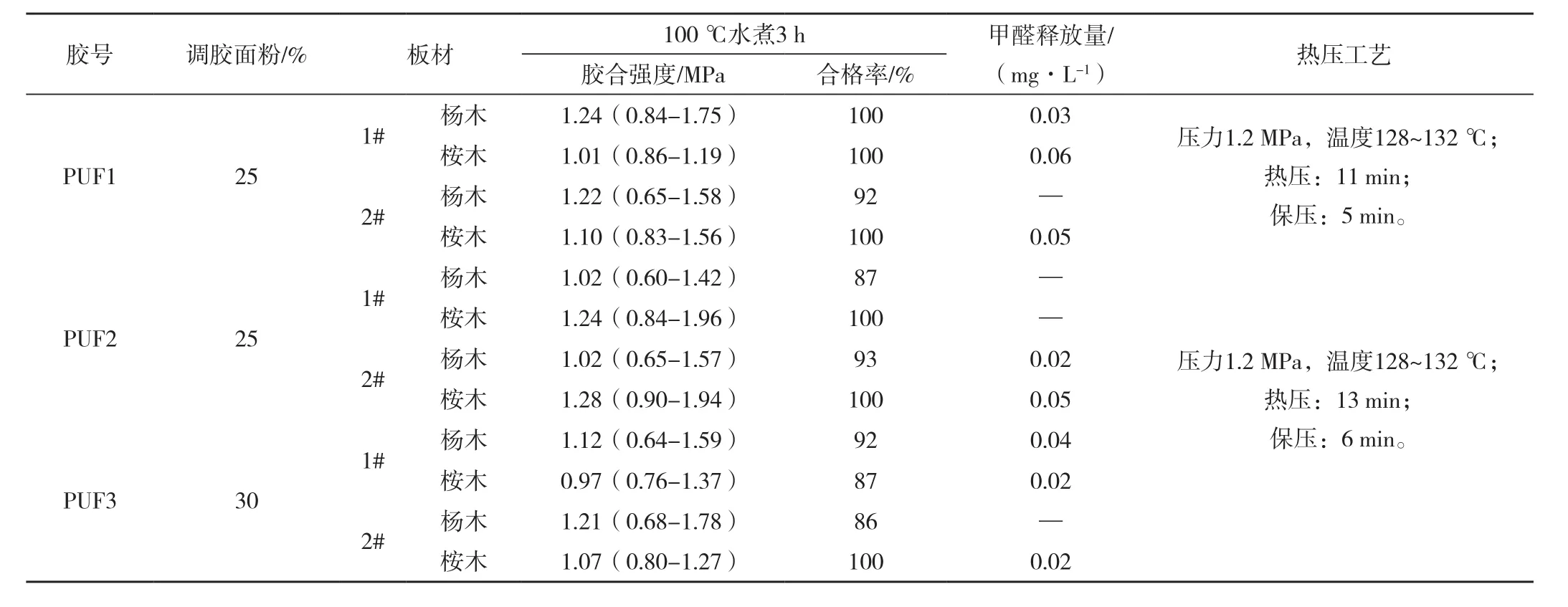

2.2.2 PUF胶生产线压板

中试制备的三种PUF胶在嘉善中汇木业生产线上分别压制桉木五合板、桉杨五合板(桉木3片,杨木2片)各15张。

生产线压板用:

桉木单板1 270 mm×1 270 mm×1.7 mm,含水率<12%;

杨木单板1 270 mm×1 270 mm×1.7 mm,含水率<12%。

涂胶量:

PUF1 桉木348~364 g/m2(双面),杨木 293~380 g/m2(双面);

PUF2 桉木249~371 g/m2(双面),杨木 340 g/m2(双面);

PUF3 桉木242~300 g/m2(双面),杨木 300 g/m2(双面)。

涂胶后,以0.8 MPa压力预压20~30 min,预压效果好。预压后闭合陈放时间:PUF1胶合板20 min,PUF2和PUF3胶合板陈放5~6 h,进行热压。

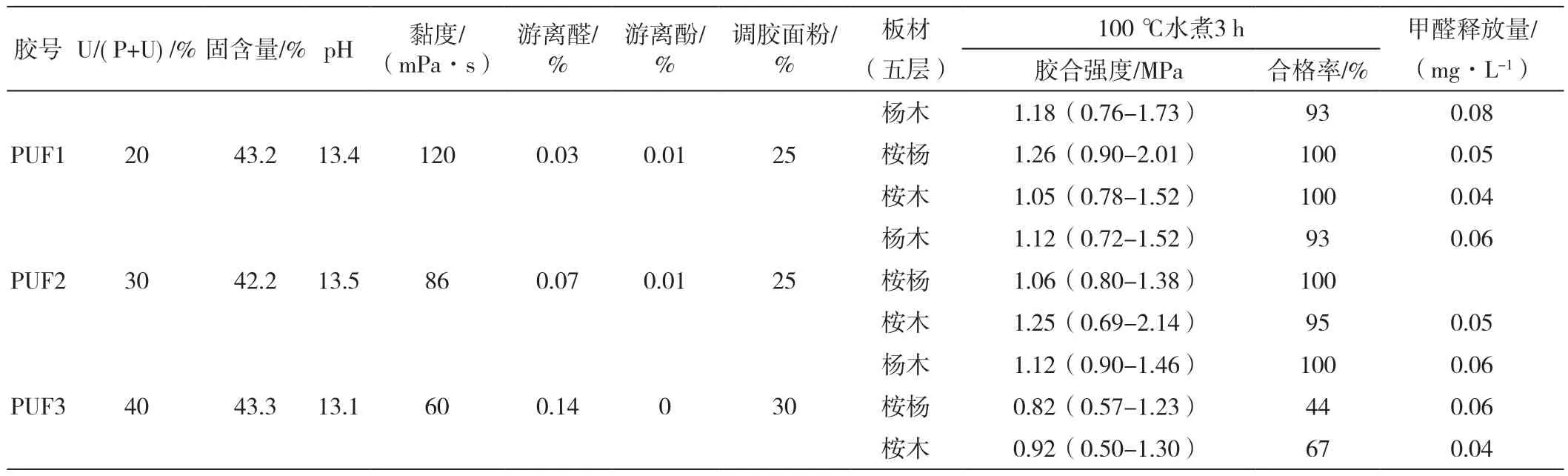

PUF1涂胶后经过20 min(预压)+20 min(闭合陈放)后,进行热压,桉木五合板出现10张泡板,是由于涂胶后陈化时间短,涂胶量又远大于(300±20) g/m2所致。将PUF2和PUF3胶合板,增加预压后的闭合陈放时间(5~6 h),热压后板材良好,未出现泡板。将压制正常的PUF1、PUF2 、PUF3板中各取2张桉木五合板和桉杨五合板,进行检测结果见表8。

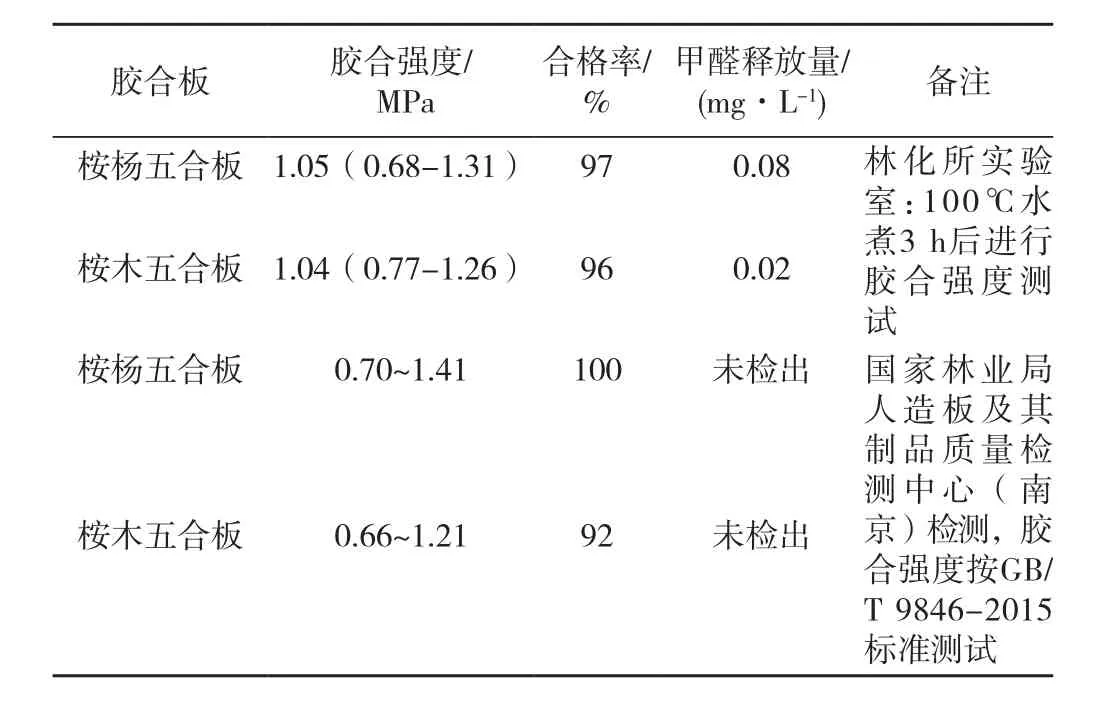

由表8 可见,PUF1、PUF2 、PUF3 胶合板生产线压制的五合板胶合强度均符合GB/T 9846—2015中Ι类胶合板的要求,甲醛释放量均小于0.1 mg/L。说明设定的U/(P+U)质量比依次为20%、30%、40%的PUF树脂胶的配方和制作工艺是可行的。应吸收PUF1生产线压板出现大量泡板经验教训,严格控制双面涂胶量在(300±20) g/m2的范围内,结合实验室压板经验,预压、闭合陈放的合计时间大于2 h时,可避免出现泡板。

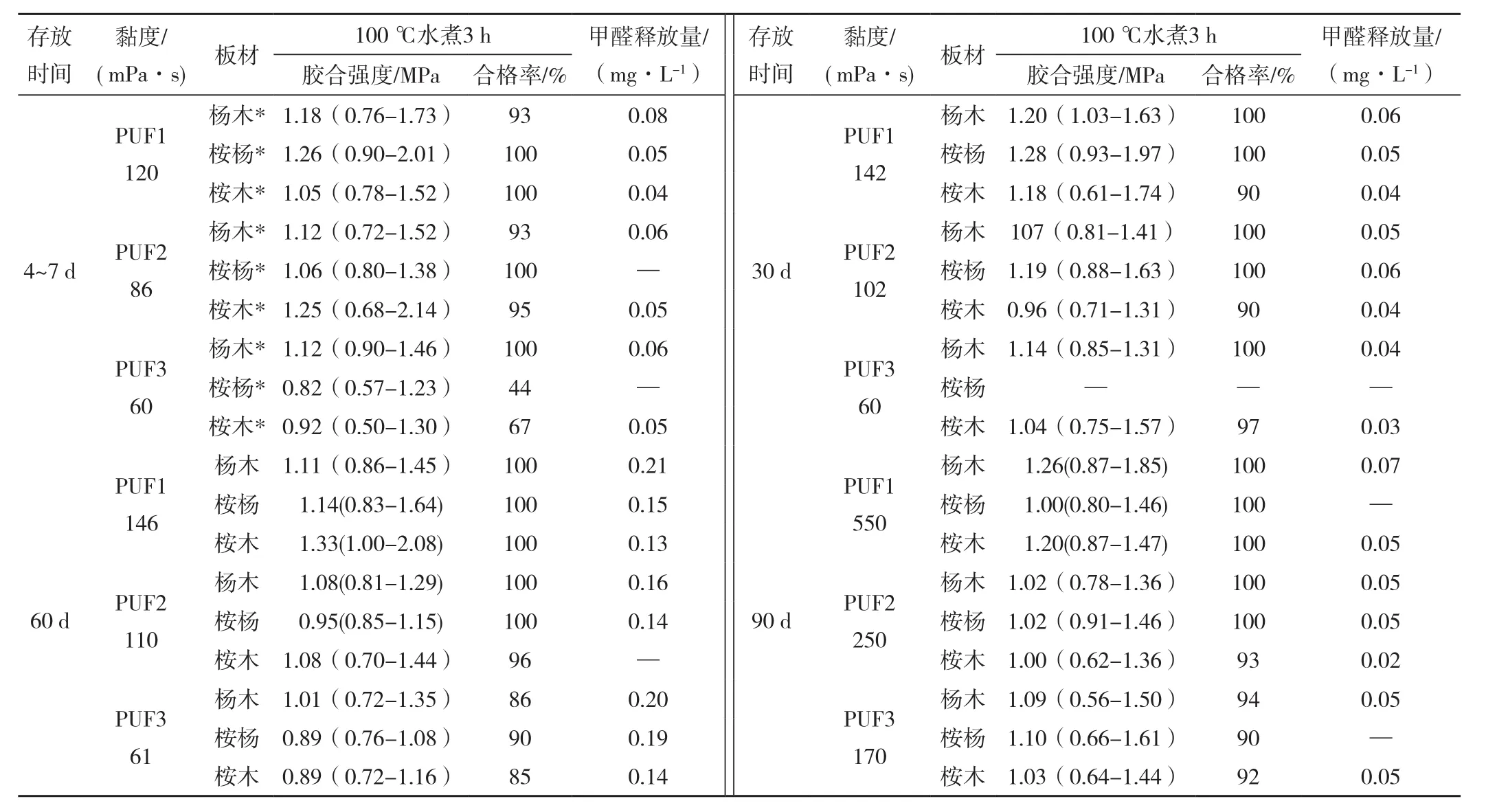

2.3 PUF树脂胶黏剂的储存期考核

用100 L反应釜制的三种PUF树脂胶在实验室储存,每间隔1个月后检测其黏度,并压板检测,结果见表9。

5月中旬用100 L反应釜制备了三种PUF树脂胶,初始黏度:PUF1 为120 mPa·s,PUF2 为86 mPa·s,PUF3为60 mPa·s。储存期间(2016. 5—2016.10),七八月份经历了十余天36~39℃高温,到十月中旬黏度检测增长为:PUF1 为1 925 mPa·s,PUF2 为460 mPa·s,PUF3 为350 mPa·s。这主要是由于树脂黏度是具有分子量依赖性的,而且在大于某一临界分子量时,零切黏度呈分子量幂函数增长,又因为PUF1储存初始分子量大,所以PUF1黏度增长较PUF2和PUF3明显。初期黏度低需要加20%~30%的面粉调胶,后期黏度大,减少调胶面粉,加入5%~12%的面粉,将调胶后黏度控制在5 000~10 000 mPa·s涂胶压板仍然可以得到强度合格的胶合板。

表8 100 L釜中试PUF胶生产线压板检测结果Tab.8 The plywood test results of the PUF produced in 100 L reaction kettle

由表9可以看出,除了制胶后4~7 d PUF3胶压制的桉杨五合板,桉木五合板因桉木单板缺陷问题造成胶合强度(100 ℃水煮3 h)不合格外,其他杨木、桉杨、桉木胶合板的胶合强度全部符合GB/T 9846—2015中Ι类胶合板强度要求。用三种PUF树脂胶水压制的杨木、桉杨、桉木胶合板甲醛释放量很低,均小于0.3 mg/L。

表9 100 L反应釜制PUF储存期间黏度增长和压板检测结果Tab.9 The viscosity increase and the plywood test results of the PUF produced in 100 L reaction kettle

(续表9)

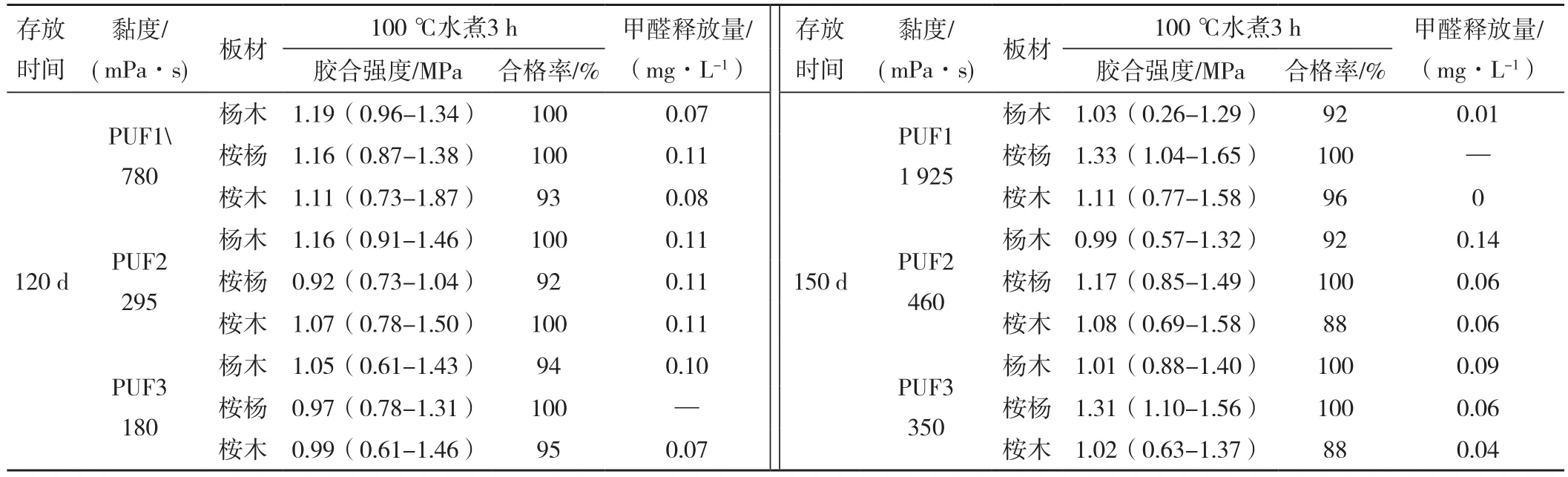

2.4 2 t反应釜制备PUF胶生产线压板实验

2017年5月下旬在嘉善中林胶黏剂有限公司,按照1.2.2章节制胶工艺对U/(P+U)为30%配方的PUF胶进行2 t反应釜生产制胶实验,并在嘉善中汇木业生产线压制桉杨五合板(三层桉木二层杨木)和桉木五合板。制得的U/(P+U)为30%的PUF胶的理化性能指标见表10。

表10 2t 反应釜生产的U/(P+U)30%的PUF胶的理化性能Tab.10 Physical and chemical properties of PUF adhesive with U/(P+U) 30% produced in 2 t reaction kettle

2 t反应釜制备PUF胶生产线压板:

板材单板规格:桉木、杨木均为1 270 mm×1 270 mm×1.7 mm,含水率<12%;

调胶:PUF+20%面粉,搅拌15 min;

涂胶量:桉杨五合板为300~380 g/m2,桉木五合板为283~303 g/m2,胶量以双面计;

预压:0.8 MPa预压1 h,闭合陈放2 h;

热压工艺:1.1~1.2 MPa,125~135 ℃热压13 min,保压6 min。制得的PUF胶合板检测结果见表11。

由表11可知,U/(P+U)为30%的PUF胶在生产线压制的桉杨五合板、桉木五合板胶合强度符合Ι类胶合板要求,甲醛释放量<0.1 mg/L,与实验室和100 L反应釜制备的PUF胶性能一致,说明了PUF胶的配方和制备工艺是可行的。

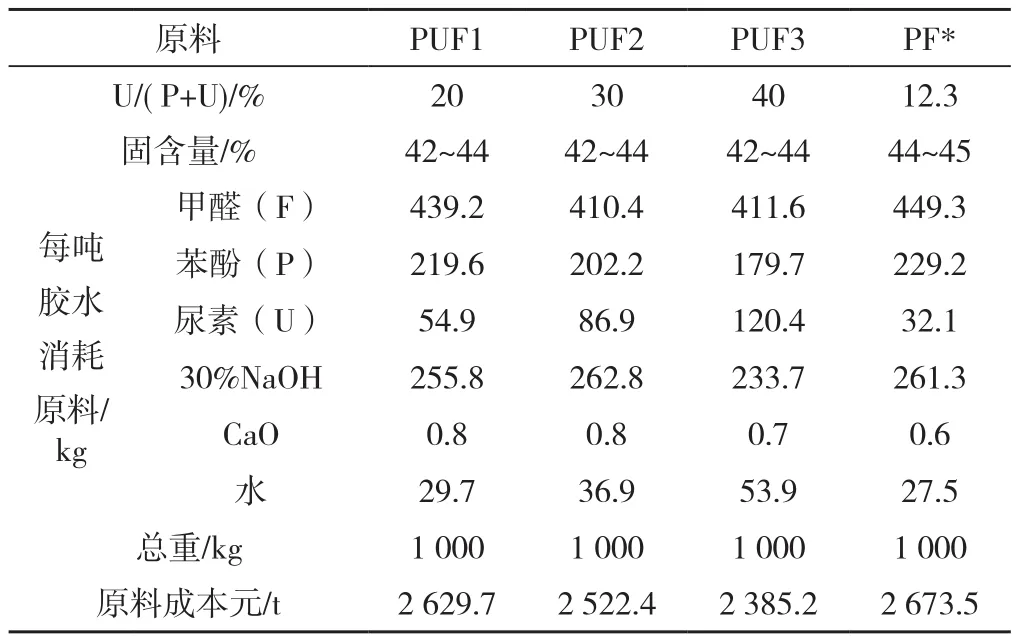

2.5 PUF胶成本估算

按2016年10月份了解的原料价格:苯酚7 300元/t,甲醛1 400元/t,尿素1 800 元/t。30%NaOH溶液 1 200元/t计算,U/(P+U)质量比依次为20%、30%、40%的PUF1、PUF2、PUF3的原料成本见表12。

表11 2 t 反应釜生产的U/(P+U)为30%的PUF胶生产的胶合板检测结果Tab.11 Test results of plywood bonded with PUF adhesive with U/(P+U)30% produced in 2 t reaction kettle

由表12可见,PUF1、PUF2、PUF3和快速固化的PF胶均可生产室外型胶合板,PUF2和PUF3的原料成本分别比快速度固化PF胶低150元/t和288元/t。而且pH为12.5~13.5的PUF树脂胶压制的胶合板甲醛释放量小于0.3 mg/L,比pH值为11.5~12.5的快速固化PF胶低。

表12 三种PUF胶与PF胶原料成本对比Tab.12 Comparison of raw material cost between three PUF adhesives and PF adhesive

3 结论

1)用CaO和NaOH为复合催化剂,在碱性条件下合成的U/(P+U)质量比依次为20%、30%、40%的PUF树脂胶,制备工艺简单、反应稳定易控制、成本较低、储存期超过5个月。

2)用上述PUF树脂胶压制的杨木胶合板、桉杨胶合板、桉木胶合板的胶合强度均符合Ι类胶合板强度要求,甲醛释放量小于0.3 mg/L,达到国标E0级,符合日本标准F****要求。

[1] 孙丰文, 张齐生, 蒋身学. 粉状落叶松单宁胶在集装箱地板生产的应用[J]. 林业科技开发, 2001(1):24-26.

[2] 穆有炳, 王春鹏, 赵临五, 等. E0级碱木质素-酚醛复合胶黏剂的研究[J]. 现代化工, 2008(S2):221-224.

[3] 刘美红, 赵临五, 王春鹏, 等. 落叶松树皮粉-苯酚-尿素-甲醛树脂胶黏剂的研制[J]. 林产工业, 42(8):38~41.

[4] 赵临五, 王春鹏, 庄晓伟,等. E0级室外级胶合板用PUF树脂胶的研制[J]. 粘接, 2011(2):40-43.

[5] 赵临五, 穆有炳, 施娟娟, 等. 室外级胶合板用三聚氰胺改性脲醛(MUF)胶的研制[J]. 林产工业, 2010, 37(4):11~13,18.