多层实木复合地板加工质量问题的统计及分析

苏 展 金月华 李 黎

笔者所在公司是一家实木复合地板专业生产企业,针对公司目前生产中存在的产品质量问题,笔者按工艺生产流程,对一定时期内生产环节出现的影响产品质量的问题进行统计,按照6σ管理方法,组织公司技术人员采用头脑风暴法,对造成产品质量问题的原因进行仔细分析,归纳总结、甄别,通过测量和解析找出影响产品质量的原因。

1 多层实木复合地板生产工艺流程

该公司多层实木复合地板基材由外协工厂按其企业标准和供货要求加工生产,经公司采购部验收合格后进入生产车间。公司自主进口加工表板所用的原木,加工生产从木段锯方、蒸煮软化、表板刨切、单板干燥、单板分选、单板锯切加工开始,到地板成品包装出厂为止,其主要工段及具体生产加工工艺如下。

1.1 表板加工工段

原木→原木横截为木段→蒸煮池蒸煮→旋切机旋切单板→单板干燥机干燥。

原木→原木横截为木段→大带锯剖成刨切方材→蒸煮池蒸煮→刨切机刨切单板→单板干燥机干燥。

原木→原木横截为木段→大带锯剖成方材→干燥→卧式带锯锯切单板。

纵向单板刨切线,主要用于刨切1~3 mm厚度的表板,横向单板刨切线,主要用于刨切厚度1 mm以下的表板,卧式带锯机主要用于锯切厚度3 mm以上的表板。

1.2 表、背板热压贴面工段

基材涂胶→组坯→预压→热压→多片锯剖板→定厚砂光→表面抛光→分等→检验→平衡调质。使用冷压预压机、多层热压机对基材复贴表板和背板。

1.3 地板坯料纵横向榫簧、榫槽加工工段

纵向开榫机对地板坯料两侧边开榫槽→横向开榫机对地板坯料两端开榫槽。

1.4 表面涂饰工段

素板砂光→涂底漆、干燥→涂漆(双辊)→干燥→底漆砂光→涂面漆→干燥→涂面漆→干燥。

1.5 分等包装

成品检验→分等→热缩膜包装→入库。

2 地板基材加工工段常见质量问题及原因分析

多层实木复合地板基材由外协生产工厂按要求的组坯形式、胶黏剂种类、热压工艺参数等标准组织生产,以下是基材常见的质量问题及其成因分析。

1)胶合强度未达到标准要求

多层实木复合地板基材使用桉木旋切单板、三聚氰胺改性脲醛树脂胶黏剂经涂胶、组坯、陈放、预压、热压而成。

基材胶合强度未达到要求,其主要原因是胶黏剂未达到质量标准要求,基材热压参数控制不严,胶黏剂未充分固化,热压压力不足。或单板未充分加压接触,胶黏剂提前固化,或热压时间短,胶黏剂未固化就失去了温度和压力。此外,单板的含水率过高,单板质量差,涂胶量不足,涂胶后单板陈放时间过长或过短,均会造成基材胶合强度不同程度的降低。

2)基材局部分层、鼓泡

基材局部分层开胶和鼓泡是常见缺陷。其原因是热压时间不足,热压机开启降压速度太快,板坯含水率过高,单板涂胶不均,有漏涂或单板板面有污染等。

3)基材板面翘曲或扭曲

基材板面翘曲或扭曲是由于板内应力不均匀引起的。主要原因是基材组坯不对称,表、背板含水率不一致,不同单板搭配不合理、相对中心层两侧单板层数不等、对称单板厚度不等,单板有扭曲木纹、热压板温度不均、板跺堆放不平等原因引起。

4)基材边角开胶

造成基材边角开胶最主要的原因是热压时热压板边角压力不足,与热压板的磨损、变形有关,以及热压装板时热压板间隔中板坯边角未对齐,板坯受压不均,单板边部过薄,边角缺胶,涂胶后陈放时间过长,胶黏剂或单板失水过多,热压板局部温度过低等原因。

5)基材板面透胶

基材板面透胶多是因为胶黏剂黏度过低、固体含量不足,涂胶量过大,单板背面有裂缝、裂缝太深,单板含水率过高,陈化时间过长,热压压力过大。

6)基材叠层和离缝

基材叠层和离缝多是因为组坯所用单板没有整张化,碎单板组坯时预留缝隙过大或过小,板坯预压和热压装板时板坯中单板错位或重叠,单板边部不齐造成的。

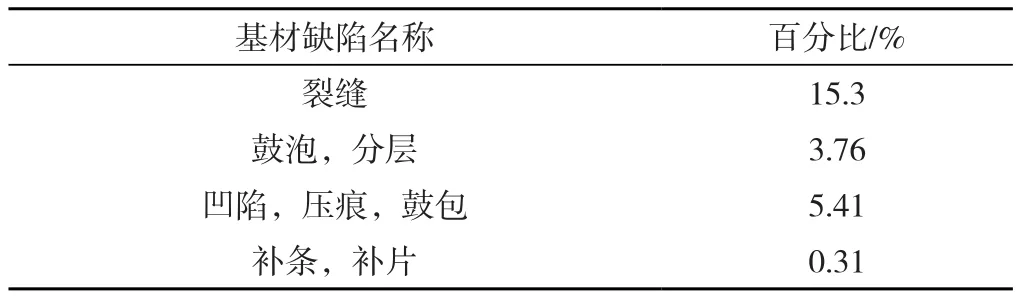

生产车间基材常见的质量缺陷的统计结果如表1所示。

表1 地板基材常见质量缺陷和比例Tab.1 Common quality defect and proportion of floor base material

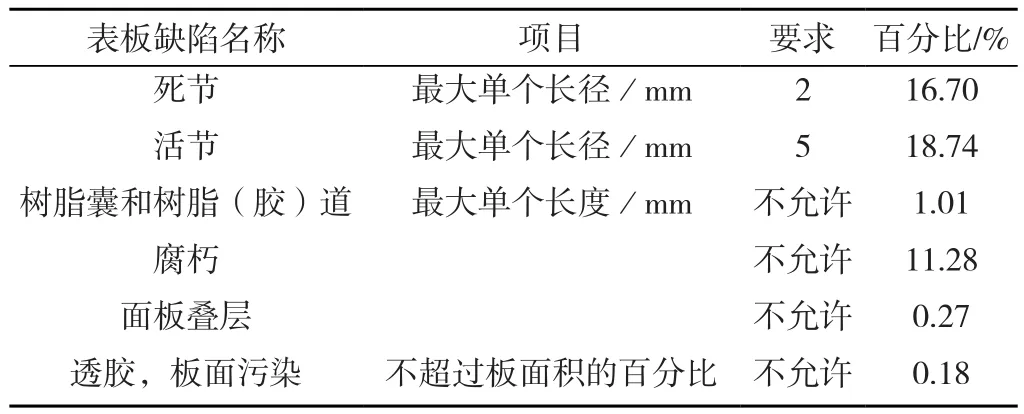

3 地板表层压贴工段常见质量问题及原因分析

笔者所在公司采取公司自主进口原木,以刨切和锯切的加工方式进行表板生产,因此,表板与基材压贴工艺中常见的质量问题主要来自表板刨切、锯切加工时残留于表板的加工缺陷和表、背板压贴胶合时产生的缺陷,生产车间表板压贴工段常见质量缺陷统计结果如表2所示。

3.1 单板刨切、锯切中常见缺陷及产生原因

1)单板厚度偏差大、厚度不均

出现这些问题的主要原因有以下几个方面:木段卡紧夹持工作台螺栓松动,木方固定不牢,刨切时木方移动。刨刀进给量不均衡。刀架两侧螺母松动,刨刀刨切时波动爬行。刨刀与压尺之间水平方向的间隙不等,刀门尺寸不一致。

2)单板表面粗糙、有毛刺和沟痕等

这些问题主要出自于刨切机,多数是因为:刨刀刃口变钝,并有崩刃现象。压尺长时间使用,刃口表面不平和变钝。木方蒸煮温度过低或蒸煮时间不够,木段软化不足,单板板面裂纹和起毛。

3)刨切单板破碎

刨切机压尺压紧力过大,致使单板纤维横向或纵向折断、撕裂。或木方蒸煮温度过低或蒸煮时间不够,木段软化不足均会导致刨切单板破碎。

4)单板出现波浪形

刀门不等,单板两端和中间的压榨率不一致;压尺磨损,刃口表面不平;刨刀楔角过大,这些均是单板出现波浪形的因素。

3.2 单板干燥中常见缺陷及产生原因

1)单板变形和开裂

首先是因为木材早晚材的材性不一;其次是木材节子等缺陷,致使单板组织不均匀,使单板在干燥过程中的收缩不一致,导致单板变形、开裂。在单板干燥过程中,单板边缘水分蒸发得快,而单板边缘部分的收缩变形又受到中间部分的限制,因此边部容易出现波浪形或开裂。

2)单板终含水率不均匀

这往往是因为单板心材和边材的差别,其初含水率不同,干燥速度不一致造成的。干燥机内的温度、湿度、风速等随单板位置和层数的不同而有所差异,也可能造成干燥完成后,单板的终含水率不均。

3.3 表板压贴加工中常见缺陷及产生原因

1)表板透胶或裂纹

单板表面产生透胶或裂纹的原因是单板厚度过小,或单板有裂纹。热压温度和压力过高,胶黏剂的黏度小和涂胶量大,胶黏剂固体含量小。

2)地板坯料的色斑或底色透过表板

单板厚度过小,以致基材木材中的单宁、色素与铁离子形成的污染透过单板。

3)小面积出现鼓泡、脱胶

基材或单板含水率不均匀,热压板加热不均匀从而导致小面积的鼓泡和脱胶。

4)大面积鼓泡、脱胶

基材和表板含水率过高,基材与所选用的胶黏剂不完全相匹配。基材表面砂光质量不佳,基材表面平整度不够。这些均是导致鼓泡和脱胶的原因。

5)表面凹凸不平

主要原因是基材的厚度偏差较大,基材表面含蜡质或油脂污染物,阻碍胶液的浸润,胶合强度下降。

表2 实木复合地板表板常见质量缺陷和比例Tab.2 Common quality defect and proportion of engineering wood flooring

4 地板榫槽加工工段常见质量问题及原因分析

多层实木复合榫槽加工属于木材制品的纵横向铣削加工,在纵向和横向榫槽成型机床上进行,地板坯料经过榫槽加工后在地板的两侧边和两端获得榫头和榫槽,以便于地板的安装。地板坯料经定厚砂光、表面拉丝、榫槽铣削加工后,不可避免地具有一定的尺寸误差和加工缺陷存在,这里统计的不是尺寸误差,是加工缺陷,尺寸误差在后面继续研究。

尺寸偏差主要包括长度和宽度尺寸偏差,以及地板的形状位置偏差,这是由于机床、刀具和工件组成的加工系统加工过程不稳定造成的,同时还有刀具与工件相互作用引起的木材劈裂、工件偏移加工偏差。

表面加工质量缺陷包括各种不平度,主要有因为刀刃刃磨不平在加工表面上留下的刀痕,运动轨迹产生的波纹,木纤维被撕裂、崩掉、劈裂、搓起等引起的表面破坏,刀具、工件、机床系统振动引起的不平,木材年轮等质地不同引起的弹性恢复不平,木材本身的多孔构造等引起的构造性不平等。

由上述各种原因而导致的各种表面不平度通常都不是单一出现的,往往都是交错重叠出现。

1)铣刀转速、直径、刀齿数和进给速度对运动不平度的影响

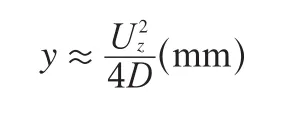

圆柱铣削时,由于切削轨迹为摆线,所以,即使所有刀刃都在同一切削圆柱上,也会在加工表面留下有规律的波纹。波纹高度可由下式计算。

式中:D——铣刀直径,mm;

Uz——每齿进给量,mm/Z。

由上式可见,增大铣刀直径或降低每齿进给量可以降低运动不平度。因为

因此,要降低每齿进给量,当铣刀转速和刀齿数一定时,需降低进料速度。而进料速度一定时,则可增加铣刀转速和刀齿数。增大铣刀刀齿数和铣刀外径受机床结构空间限制,为提高产品的加工精度和表面质量最简便的方法就是降低加工时工件相对刀具的进料速度,但同时也意味着单位时间内完成加工的产品数量减少,生产效率减低,产量下降。

2)刀刃的位置精度和运动精度对表面不平度的影响

无论是整体铣刀还是装配式铣刀,刀具刃磨和安装时,刀刃都不可能绝对精确地位于同一切削圆上。即使刀刃都能位于同一圆周上,因为刀轴的制造精度、安装精度,以及不平衡质量所限,铣刀在回转时总会有径向跳动。由于刀齿的径向跳动而使每一刀齿在工作时切下的切屑厚度不等。从刀具制造、安装等方面,应尽量提高刀刃的位置精度,降低径向跳动量,也可以提高产品加工精度。

3)前角对表面不平度的影响

前角对表面不平度的影响是通过前刀面上作用力的大小和方向而表现出来的。端向铣削时,因为平行于进料速度水平方向的分力是造成末端开裂的主要原因,这常发生在地板横向榫槽加工中。

多层实木复合地板榫槽加工在切削方式上属于木材纵向铣削和端向铣削,因此处理不当极易发生超前劈裂和末端开裂的加工缺陷。虽然刀具的刃磨和安装角度在刀具投入使用前已经确定,但由于木材的自然属性,在加工时木材纤维纹理与刀具刃口相遇的角度是随时变化的,因此刀具前角对破坏性不平度影响显著。

4)刀具的变钝对表面不平度的影响

在任何情况下,变钝了的刀具都会对加工质量带来不利的影响,当刀具变钝时,刃口钝半径变大,刃口在加工表面引起的变形区面积和压力都会增加,这不但会引起破坏性不平度和弹性恢复不平度的增加,而且由于摩擦力大大增加,还会搓起加工表面的木纤维,故导致表面起毛或毛刺等方面破坏性不平度的增加。

5 地板涂饰加工工段常见质量问题及原因分析

紫外光光敏(UV)涂料在多层实木复合地板涂装和使用过程常因涂料的质量、人为因素、或者客观环境原因引起一系列问题,常见的问题主要有:涂膜附着力不佳,涂膜表面出现缩孔,涂膜表面存在颗粒和麻点,涂膜黄变,涂装时涂料没有完全流平,涂膜硬度不够,涂膜不耐水煮,涂膜表面出现裂纹8种缺陷。对产生这些问题的原因归纳如下:

1)涂膜附着力不佳的原因

底漆原因:底漆涂膜硬度过高,膜层太厚,双组分涂料烘烤时间过长,交联密度太大,以及铝粉漆中铝粉含量过高等。

面漆原因:漆料自身的附着力不高,涂膜过厚,涂膜收缩率过大,固化不完全,溶剂挥发太快。涂料配方设计不合理。

2)涂膜表面出现缩孔的原因

地板坯料表面有蜡和灰尘等污染物。涂装时空压机有油或水混进了涂料中。涂装的表面张力过高,地板坯料表面能过低。地板坯料表面被有机硅污染或是涂料中使用了过量的短波有机硅油。

3)涂膜表面存在颗粒和麻点的原因

外部因素:底漆涂装工艺存在缺陷,细度不够或返粗,工作环境中有灰尘污染,地板坯料表面清理不干净(灰尘,油污,静电等)。

涂料因素:涂膜体积收缩过大,涂料配方体系的搭配不合理,涂料的润湿性和铺展性不佳,形成局部的团聚,导致麻点产生。

4)涂膜黄变的原因

光引发剂经紫外线照射后产生活性自由基引发双键聚合,产生的活性碎片迁移到了涂层表面引起黄变。另外,低聚物和单体中含有的一些生色基团如酯基、羰基和醚键经紫外光照射后产生黄变。

配方中使用的有机胺经紫外光照射后产生了黄变。膜厚太厚以及光照时间过长产生了黄变。

5)涂装时涂料没有完全流平的原因

涂料树脂分子量大,固体含量低,稀释剂溶解力不佳,挥发速率过快,树脂相容性不佳,稀释剂比例偏低,黏度过高。

6)涂膜硬度不够的原因

影响涂膜硬度的原因有:UV主体树脂的官能度和结构不匹配,丙烯酸双键的交联密度不够,涂膜最终UV固化转化率较低,涂膜硬度和厚度的影响等。

7)涂膜不耐水煮的原因

涂层偏薄或涂层固化不彻底,涂层的交联密度偏低。底漆配套涂层的封闭性差,底漆与基材的附着不佳或不耐水煮。

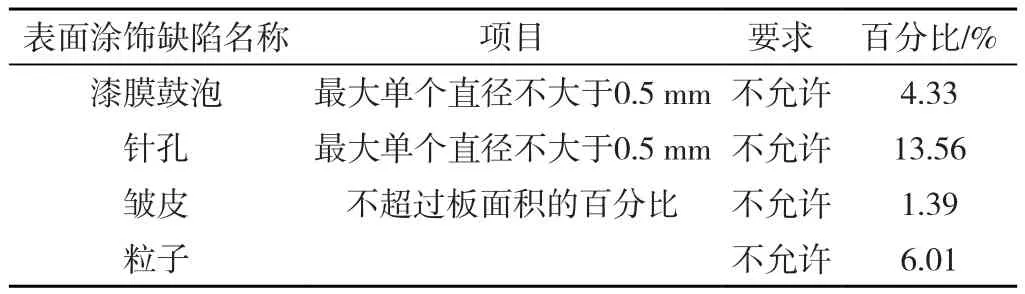

表4 实木复合地板涂饰常见缺陷和比例Tab.4 Common quality defect and proportion of finishing cover of engineering wood flooring

8)涂膜表面出现裂纹的原因

底漆未干燥完全,面漆稀释剂挥发过快,曝光能量太高,曝光过程的温度太高,交联密度高,涂膜过厚,收缩率太大等。

6 结语

地板生产中提高关键工段或机台的产能是提高生产效率和经济效益的有效途径,即意味着提高进料速度,受加工对象木质原料自身性质和力学强度的制约,以及加工机械与刀具系统振动和噪声限制,其切削速度一般不超过90 m/s,如果提高进料速度,不能相应地提高切削速度和增大刀具直径,加工件的表面质量会下降,加工造成的破坏性缺陷增多,产品合格率下降。在多层实木复合地板生产中,高产和质优之间是一对难以调和的矛盾,但是,任何情况下都不能不顾产品质量而单方面强调产量的提高。如在地板涂饰工段,提高进料速度,可能会引起漆膜辊涂不匀,漆膜自然流平不够,紫外光固化干燥不足,漆膜起皱,漏涂,未完全固化等缺陷。因此,分析工艺过程中发生加工质量的主要原因,并针对性地采取技术措施控制关键加工参数,可以减少加工缺陷从而提高产品质量。

[1] GB/T 18103—2013 实木复合地板[S]. 北京:中国标准出版社, 2013.

[2] 李黎, 杨永福. 家具机械[M]. 北京:中国林业出版社, 2002:114-155.

[3] 徐漫平, 唐荣强, 马轩, 等. 层次分析法区分实木复合地板质量差异研究[J]. 浙江林业科技, 2013, 33(6):16-18.

[4] 程献宝, 朱德成, 孙柏玲, 等. 多层实木复合地板产品的质量控制措施[J]. 木材工业, 2015, 29(3):51-54.

[5] 申利明, 路则光, 黄河浪, 等. 改进帕利印茄实木复合地板质量的措施[J]. 木材工业, 2006, 20(1):44-45.

[6] 王俊, 陈庆庆, 李金玉, 等. 面板及地板结构对实木复合地板翘曲与开裂的影响[J]. 林业科技开发, 2015, 29(4):82-86.

[7] 张岩松, 张文举, 曲晓东. 实木复合地板的色木表板旋切制作技术探讨[J]. 中国人造板, 2010, 17(9):19-21.

[8] 黄玲玲, 曹平祥, 郭晓磊, 等. 实木复合地板连续冷压生产工艺的研究[J].木材加工机械, 2010, 21(1):30-32.

[9] 李莹莹, 陈兴林, 李伟然, 等. 提高多层实木复合地板尺寸稳定性的方法[J]. 科技创新与应用, 2015(14):54.