木质薄板缺陷智能挖补装置的设计∗

房友盼 刘 英 赵 乾 徐兆军 於亚斌

在人造板特别是胶合板生产过程中,需要对单板的自然缺陷进行修补。长期以来,我国的胶合板生产企业多采用手工修补法,也有采用如图1所示的单板挖补机对单板进行修补。图1的单板挖补机采用高速液压,通过红色十字线精确定位,在木质薄板缺陷洞周围快速形成一个规格洞和规格补块,缺陷规格如图2所示,其最快速度可达到2 s/次,效率是人工的六倍以上。但是,即使采用上述木质薄板挖补机也只能做到冲出挖补形状和补块,仍需由人工进行填补,并用纸带或热熔丝粘连。其过程费料、费工、费时,修补后视感明显,影响美观。随着木材缺陷识别技术的成熟[1-8],可将图像处理技术与挖补技术相结合,改善单板挖补工艺。

图1 挖补机Fig.1 Patching machine

图2 缺陷规格Fig.2 Defect size

1 木材表面缺陷智能挖补装置的设计

1.1 设计需求

木材加工企业对设备适用木板的尺寸要求:长度为800~1 000 mm,宽度为(300±10)mm,厚度为4 mm以下。

1.2 结构设计

缺陷挖补装置属于多工序加工类装置,其主要工序为木板传输、缺陷识别、缺陷定位、缺陷挖除、缺陷填补、烘干、打磨。木质薄板表面缺陷智能挖补装置的方案设计如图3所示,其组成包括可移动平台、挖补机构支架、圆柱导轨、丝杠、滑块螺母、菱形导轨、旋转刀盘组件、检测装置支架、摄像头、输送链、机架、操作控制台等。

图3 木质薄板表面缺陷智能挖补装置整体结构示意图Fig.3 Schematic diagram of the overall structure of thin wood surface defect intelligent patching device

经查阅相关文献并结合木材加工企业的实地考察,笔者提出以下设计思路:

选用链传动作为木板传输的传动形式。与摩擦型带传动相比,链传动无弹性滑动和整体打滑现象,因而能保持准确的平均传动比,传动效率较高,在同样的使用条件下,链传动的整体尺寸较小,结构较为紧凑,与齿轮传动相比,链传动的制造和安装精度要求较低[9-10]。

缺陷识别利用数字图像处理技术实现。通过光学成像和图像采集装置获得被测木板的数字化图像,然后再由数据采集卡将这些图像信息转换成二维图像并反馈至计算机,由计算机对捕获的木板图像进行处理,获得木板缺陷的位置、大小、形状等缺陷的坐标数据。

缺陷定位通过控制系统进行确定。控制系统可以获得旋转刀盘组件中的钻孔刀具工作时的中心点坐标数据,由缺陷所在的坐标数据,确定两者之间在木板传输方向上的距离。根据木板的运输速度,控制系统设置一定的运动时间将木板缺陷坐标与钻孔刀具坐标在木板运动方向上重合,同理,通过丝杠运动使得木板缺陷坐标与钻孔刀具坐标在垂直于木板运输方向上重合,从而定位缺陷。

缺陷挖除即使用木工钻孔刀具对缺陷进行挖除。钻孔刀具具体参数由木板厚度、缺陷大小以及挖补要求确定。

缺陷填补即将已经涂好胶的木塞,通过气动吸盘吸附,传送至待填补处填补并压实。

烘干和打磨即通过烘干装置对填补后的木板接合处进行烘干,烘干后使用打磨装置对接合处进行打磨。

缺陷挖除、填补、烘干、打磨等功能装置集成在一个旋转盘上,通过旋转盘的转动实现工位转换。这些装置均安装在各自的安装底座上,安装底座嵌装在旋转盘上,安装底座两侧带有齿条,旋转盘上安装有与之相啮合的齿轮,在电机控制下可实现上下运动。

旋转刀盘组件(如图5所示)选用一对内啮合齿轮传动,效率高、结构紧凑、工作可靠、寿命长、传动比稳定[11-12]。外齿轮装在转轴上,由步进电机驱动,通过控制电机的步距控制齿轮转动角度。内齿轮的齿圈上每相隔90°安装有钻孔刀具、吸附装置、打磨装置和烘干装置。内齿轮的安装方式为:内齿轮齿圈外沿嵌套在压板和内齿轮套之间,内齿轮下表面开有环形槽,通过压板可实现内齿轮的导向;内齿轮套与上盖之间用螺钉相连,压板和内齿轮套之间用螺钉相连,压板和内齿轮套之间设有调整垫片。安装时,通过调整垫片调节内齿轮与内齿轮套和压板之间的间隙,使内齿轮既转动灵活又无轴向窜动。

在对木质薄板表面缺陷进行智能挖补时,需要对缺陷进行定位,横向移动的实现方式是:旋转刀盘组件用螺栓与滑块螺母相连,在丝杠的带动下,旋转刀盘组件可与滑块螺母一起左右移动。为方便导向以及限制自由度,在丝杠左右平行布置圆柱滑动导轨和菱形滑动导轨。纵向移动的实现方式是输送链的匀速运动,在挖补过程中,木板不可避免地会产生振动,为实现木材的装夹以及限位,在每条滚子链的外侧对称安装有多对支撑外链板,将带两圆柱销的夹紧板套上弹簧后安装在支撑外链板上,并用防松螺母和紧固螺母固定,如图4(b)所示。将待处理木板放置于多对带两圆柱销的夹紧板形成的支撑平面上,多对带两圆柱销的夹紧板之间的间距L可通过压缩弹簧而改变,即可适应不同规格待处理木板的宽度变化,如图4(a)所示。

为防止链条在传输过程中晃动、左右偏移造成定位偏差,机架的上表面设置有一个u型槽,如图4(a)所示。输送链底端从u型槽底面拖过,u型槽起着支撑输送链的作用。u型槽的两内侧之间的宽度刚好等于输送链两外链板之间的宽度,使输送链带着待处理木板直线行走,并防止输送链在挖补木板表面缺陷过程中产生移动。u型槽两侧的高度低于输送链中的销轴高度。

图4 待处理木板定位示意图Fig.4 Schematic diagram of unprocessed board positioning

图5 旋转刀盘组件内齿轮与外齿轮啮合三维立体图Fig.5 Three-dimensional graph of the engagement of internal gear and external gear

图6 旋转刀盘组件Fig.6 Rotary cutter assembly

2 工作原理

操作控制台的控制系统可检测并控制整个工作流程,实现数字图像处理缺陷检测机构与旋转刀盘组件挖补机构的信息同步,确保切割精度及挖补质量。设备运行前,操作者根据所需挖补批次木板的材质、厚度、尺寸等参数进行编程,将编辑完毕的运行程序导入操作控制系统的计算机内,控制系统准备工作完成。

挖补装置整体工作原理如图7所示。将待处理木板放置于输送链起始端,由对称安装的带两圆柱销的压紧板压紧固定于输送链上;将直径相同、高度相等、涂有胶的木塞间隔地排放在可移动平台上。操作者按动开始键,控制系统开始工作,在伺服电机带动下,输送链带动待处理木板匀速从摄像头下方通过,摄像头识别到待处理木板的表面缺陷后,操作控制台中的控制系统记录缺陷位置,并根据输送链的传输速度控制待处理木板上的表面缺陷位置停于旋转刀盘组件下方。挖补机构工作原理如图8所示。伺服电机带动丝杠旋转,滑块螺母带动旋转刀盘组件沿着圆柱导轨和菱形导轨左右移动,安装在旋转刀盘组件中内齿轮齿圈上的钻孔刀具、吸附装置、烘干装置和打磨装置可在步进电机驱动下绕内齿轮的轴线转动。步进电机带动转轴上的外齿轮,驱动内齿轮转动,通过控制步进电机的步距可控制内齿轮的旋转角度。将钻孔刀具旋转至待处理木板的缺陷部位的垂直上方,钻孔刀具在齿轮齿条机构的带动下伸出,将缺陷挖除,在待处理木板上留下一个小圆孔;缺陷挖除完毕后,步进电机带动转轴上的外齿轮,驱动内齿轮转动,使得内齿轮回到初始位置,如图6(a)所示,此时吸附装置与可移动平台上的第一个木塞处在同一直线上;丝杠旋转,滑块螺母带动旋转刀盘组件沿着圆柱导轨和菱形导轨向可移动平台方向移动,使得吸附装置位于木塞的垂直上方;吸附装置的导杆在齿轮齿条机构的带动下伸出,吸盘吸住木塞;丝杠旋转,滑块螺母带动旋转刀盘组件沿着圆柱导轨和菱形导轨向待处理木板方向移动,步进电机带动转轴上的外齿轮,驱动内齿轮转动,使得吸附装置位于待处理木板上的小圆孔的垂直上方,吸附装置将涂胶完成的木塞压入小圆孔中,完成缺陷的填补;步进电机带动转轴上的外齿轮,驱动内齿轮顺时针旋转180°,将烘干装置旋转至待处理木板的缺陷部位的垂直上方,对涂胶处进行烘干处理;烘干完毕后,步进电机带动转轴上的外齿轮,驱动内齿轮顺时针旋转90°,将打磨装置旋转至缺陷部位的垂直上方,打磨装置对填补表面进行打磨处理,将干固的胶体及补合处毛刺磨平,此处挖补工作完成。吸附装置在可移动平台上吸走一个木塞后,可移动平台向前移动一个间隔,以确保吸附装置下次的作业。输送链带动待处理木板继续前行,进行下一处木材表面缺陷的智能挖补。

图7 挖补装置整体原理图Fig.7 The overall principle of patching device

图8 挖补机构工作原理图Fig.8 Working principle diagram of patching mechanism

3 控制系统

木质薄板表面缺陷智能挖补装置的控制部分包括对链轮、丝杠、内齿轮、齿轮齿条4个部分的控制,要求齿轮齿条分别实现钻孔刀具、吸附装置、烘干装置、打磨装置的运转,在检测装置部分实现缺陷检测。总体控制模块如图9所示。

图9 木质薄板表面缺陷智能挖补装置总体控制模块Fig.9 Overall control module of thin wood surface defect intelligent patching device

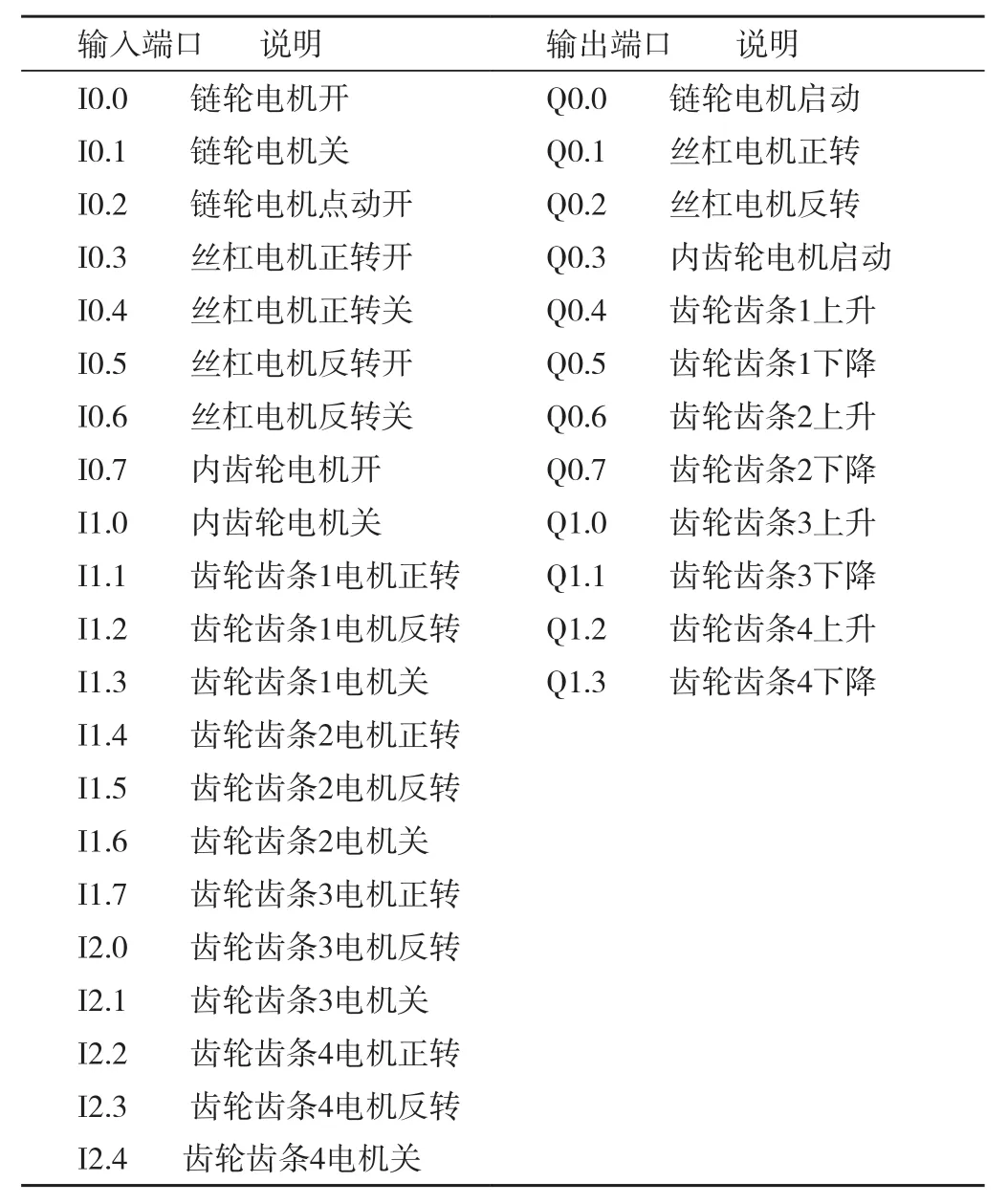

木质薄板表面缺陷智能挖补装置采用PLC可编程逻辑控制器实现智能控制[13-15],选用S7-200小型可编程控制器功能最强的单元CPu226AC/DC/继电器24DI/16DO。控制系统中总共21个输入点、12个输出点,以满足控制要求。内齿轮采用步进电机精确的速度位置控制,其他部分采用普通电机控制实现匀速运动,链轮上的木板在检测装置处由点动控制电机实现木板的位移以完成木材的缺陷检测。其控制参数如表1所示。

表1 木质薄板表面缺陷智能挖补装置PLC I/O端口分配表Tab.1 PLC I/O port allocation of thin wood surface defect intelligent patching device

根据PLC端口的配置与软件的设计,得到木材表面缺陷智能挖补装置PLC控制原理接线图,如图10所示。

4 结语

根据企业的设计需求,笔者描述了一种木质薄板表面缺陷的智能挖补装置的理论方案设计过程,并阐述了其方案流程。该装置主要由数字图像处理检测装置、旋转刀盘组件挖补机构以及传动部分等组成,选用S7-200可编程控制器智能地进行挖料、补料、烘干、打磨等工序的自动控制。该装置不仅大大提高了生产效率和产品质量,而且有利于木材加工企业转型升级,提升其自动化、智能化水平。

图10 PLC控制原理接线图Fig.10 PLC control schematic wiring diagram

[1]贾壮,戴天虹,李昊.木材缺陷的图像分割提取技术综述[J].西部林业科学,2015,44(5):148-152.

[2]Xie Y H,Wang J C.Study on the identification of the wood surface defects based on texture features[J].Optik,2015,126(19): 2231-2235.

[3]Yu L ,Qi D W.Applying multifractal spectrum combined with fractal discrete Brownian motion model to wood defects recognition[J].Wood Science and Technology,2011,45(3):511-519.

[4]Lin W S,Wu J Z.Nondestructive testing of wood defects based on stress wave technology[J].Telkomnika-Indonesian Journal of Electrical Engineering,2013,11(11):6802-6807.

[5]李绍成,王宝金,丁建文,等.基于图像的原木去弯截断方法[J].林业科技开发,2014,28(6):127-129.

[6]王兴龙,王立海.电极数量对ERT技术检测原木缺陷效果的影响[J].林业科技开发,2015,29(6):99-103.

[7]徐姗姗,刘应安,徐昇.基于卷积神经网络的木材缺陷识别[J].山东大学学报(工学版),2013,43(2):23.

[8]苏耀文,于慧伶,刘思佳,等.融合频谱变换的板材纹理缺陷分类[J].东北林业大学学报,2015,43(2):119-123.

[9]孟繁忠.我国链传动行业的技术研究现状及其发展趋势[J].机械传动,2012,36(1):1-5.

[10]倪健健,李文斌.基于ADAMS的链传动机构的仿真分析[J].中国农机化学报,2015,36(1):242-245.

[11]唐进元,周炜,陈思雨.齿轮传动啮合接触冲击分析[J].机械工程学报,2011,51(7):22-30.

[12]颜文忠,廖鑫,曹冲,等.齿轮传动涡扇发动机低压转子结构与动力学分析[J].航空动力学报,2015,30(12):2863-2869.

[13]陈进,吕世杰,李耀明,等.基于PLC的联合收获机作业流程故障诊断方法研究[J].农业机械学报,2011,26(S1):112-116,121.

[14]张丰华,韩宝玲,罗庆生,等.基于PLC的新型工业码垛机器人控制系统设计[J].计算机测量与控制,2009,17(11):2191-2193,2196.

[15]胡佳丽,闫宝瑞,张安震,等.S7-200 PLC在伺服电机位置控制中的应用[J].自动化仪表,2009,30(12):38.