660 MW超临界机组100%负荷FCB功能的实现

王 孟,盛锦鳌,钱海龙,赖艳云

(中国能建华东电力试验研究院有限公司,浙江 杭州 311200)

660 MW超临界机组100%负荷FCB功能的实现

王 孟,盛锦鳌,钱海龙,赖艳云

(中国能建华东电力试验研究院有限公司,浙江 杭州 311200)

针对国外工程中临界机组火力发电厂对FCB功能的需求,为更科学、安全地实现机组在满负荷状态下的FCB试验,对印尼芝拉扎电站1×660 MW超临界机组FCB工况的特点进行了分析。根据机组的特点,对主蒸汽压力控制、高低压旁路控制、给水系统控制、汽机转速控制等关键策略进行了优化,并进行了相关的预备性试验,以验证优化效果。根据预备性试验的效果,对FCB工况时高压旁路调节阀及高压旁路减温水调节阀的响应开度进行了精准的计算定位,以最大程度地减小甩负荷工况对系统的冲击,保持主、再热蒸汽的稳定,并最终成功完成了超临界机组100%负荷状态下的FCB试验。通过对FCB试验成功的经验进行总结,归纳了一套针对未配置100%旁路的超临界机组的FCB控制策略,并对有FCB功能需求的机组主辅机的硬件配置提出了建议,为其他同类型机组FCB功能设计与优化提供参考。

电力; 超临界机组; 汽轮机; 发电机组; 控制策略; FCB

0 引言

快速甩负荷(fast cut back, FCB)[1]又称Houseload,是指机组在外网故障、发电功率不能输送至电网时,机组快速降负荷带厂用电并维持运行一段时间,待电网故障消除后,机组可在短时间内恢复并网。 本文所涉及FCB试验的内容为:机组在100%负荷即660 MW负荷下,模拟外网故障(手动分并网开关),机组在与外网断开后自动带厂用电负荷维持孤岛运行[2],在外网具备条件后重新并网升负荷。

由于印尼当地电网的稳定性较差,易发生电网故障。因此,电网要求机组具有FCB功能,这也是当地机组能否进入商业运行的一个必要条件。

相较于辅机故障减负荷(run back,RB)与甩负荷工况,FCB工况更为恶劣,需要自动甩负荷至FCB目标值,风量、煤量、水量、主汽压力均以一定的速率降至目标值,并维持主汽温度稳定,因此对控制系统调节品质、设备性能有着很高的要求。印尼芝拉扎二期660 MW超临界机组的FCB试验前期,在RB、甩负荷试验的基础上,深入研究了FCB试验的关键点与难点,对锅炉燃料、给水控制系统、旁路调节系统、DEH控制系统作了大量优化工作,最终成功地完成了660 MW机组100%负荷的FCB试验。

1 工程概况及主要设备情况

印度尼西亚芝拉扎二期1×660 MW超临界燃煤电站位于印度尼西亚中爪洼省南部芝拉扎市,距离市区约10 km,是印尼国内装机容量最大的机组之一。锅炉采用超临界参数变压运行直流炉、单炉膛、前后墙对冲燃烧、一次再热、平衡通风、露天布置、固态排渣、全钢构架、全悬吊结构Π型布置。过热器额定蒸汽流量2 077.9 t/h,主蒸汽压力25.28 MPa,过热器出口设 4只电磁泄压阀,每只排放量为5%锅炉最大连续蒸发量(boiler maximum continuous rating,BMCR)。

工程采用超临界、一次中间再热、双背压、凝气式、八级回热抽汽、三缸四排汽凝汽式汽轮机。主蒸汽压力24.2 MPa,主蒸汽温度566 ℃,再热蒸汽压力4.127 MPa,温度566 ℃;旁路为瑞士SULZER公司生产的两级串联液压驱动的两级串联高、低压旁路系统,高旁容量为60%BMCR流量、低旁容量为60%BMCR流量加高旁减温水量。给水系统配置2台50%容量的汽动给水泵和1台启动电动给水泵(给水扬程1 035 m)。后者仅启动初期使用,不能作为正常运行的备用泵。

电气一次系统采用发电机-变压器单元接线,以500 kV电压等级接入500 kV升压站。500 kV六氟化硫气体绝缘全封闭配电装置采用3/2断路器接线方式,通过同塔双回线与500 kV电网连接,共设置2个完整串,其中主变与500 kV线路1组成第1串,500 kV线路2与500 kV启动/备用变压器组成第 2串。发电机采用自并励静止励磁系统,发电机不设出口断路器,通过离相封闭母线与主变连接,发电机的并网/解列操作通过主变高压侧开关实现。机组配置有1台高压厂用变和1台脱硫及公用变,T接与发电机和主变间的离相封闭母线。机组共设4段厂用6 kV母线:厂用6 kV A/B段工作电源取自高压厂变,备用电源取自启动/备用变;脱硫及公用6 kV A段电源取自脱硫及公用变,脱硫及公用6 kV B段电源取自启动/备用变,脱硫及公用6 kV A/B段之间通过联络开关进行连接。机组另配置1台1 000 kW的柴油发电机,作为事故保安电源。

2 FCB触发的条件及动作原理概述

2.1 FCB触发条件

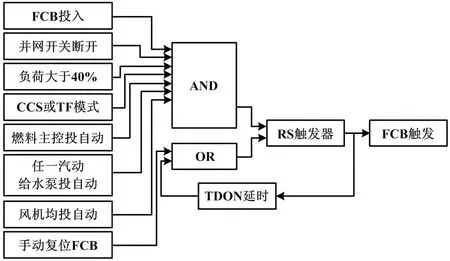

机组在协调模式或汽机跟随模式(风、水、煤均在自动位)下运行,当机组处于负荷大于40%且FCB功能投入的情况时,用发电机解列信号触发机组FCB动作。FCB触发逻辑图如图1所示。

图1 FCB触发逻辑框图

2.2 FCB动作逻辑

发电机解列触发FCB动作后,协调系统切换至基本方式,锅炉目标负荷40%BMCR,按照FCB跳磨顺序保留3台磨煤机,汽轮机数字电液控制系统(digital electro hydraulic control system,DEH)转为本地转速控制,定速目标为3 000 r/min,带自身厂用电运行;旁路控制系统转入压力控制模式,按设定压力曲线调整主、再热蒸汽,打开高低压旁路系统[3]。

机组FCB动作逻辑图如图2所示。

图2 FCB动作逻辑框图

3 FCB关键点控制及优化措施

3.1 FCB关键控制点

FCB关键控制点特点如下。①快速降负荷,防止锅炉压力飞升;②快速减燃料,该过程需要维持燃烧、汽温的稳定;③汽轮机转速飞升,有可能导致发电机超频保护动作;④旁路控制系统控制主、再热蒸汽压力,同时防止高低压旁路阀后温度超限;⑤给水系统汽轮机供汽由四轴蒸汽切换至辅汽的过程中,需保持给水系统的稳定性;⑥FCB发生后,凝结水作为减温水,需求量大增;⑦高压缸内部需维持真空状态,以防止高压缸排汽温度超限。

3.2 相关优化措施

3.2.1 锅炉的控制

在FCB触发后,锅炉需保持一定的热负荷,且保证旁路有一定的调节能力,锅炉目标负荷自动变为40%BMCR。参考一次风机RB及给水RB时的变负荷速率,FCB降负荷速率定为200%BMCR/min[4]。

当FCB发生时,按照上层、中层顺序立即切除 1台磨煤机,间隔7 s后切除第2台磨煤机,保留3台磨煤机运行。为维持汽温及燃烧的稳定,自动投入上层、微油层油枪运行。为维持供油压力的稳定,在各层油枪投入时设置一定延时,最多保持2支油枪共同投入[5]。

3.2.2 汽轮机的控制

FCB触发瞬间,汽机超速保护控制器(overspead protect controuer,OPC)立即动作,高调门、中调门迅速关闭,控制机组转速短暂飞升后下降,DEH由遥控模式自动变为带旁路模式,转为本地转速控制[6]。

增加倒缸逻辑:FCB动作时间满2 s后,如果转速低于3 060 r/min(OPC复位转速),OPC指令复位,IV开启至预设开度,GV保持关闭,IV控制转速稳定在3 000 r/min,并带厂用电维持运行,待外网恢复正常后进行同期、并网。并网后由中压缸带初负荷,升负荷至11%~13%负荷,冷再热压力小于1 MPa后,DEH提示倒缸条件满足,进行倒缸操作。在倒缸的过程中,高排压比会低于保护值1.8。因此,汽机厂将高排压比低保护变为倒缸瞬间延迟1 min生效,随着高调门逐渐开启,转为高中压缸联合控制,可继续正常升负荷。

3.2.3 电气系统控制

FCB发生时,机组在主变出口侧与电网解列,发电机迅速降负荷至39 MW左右,维持带厂用电运行。在FCB触发动作初期,汽轮机会存在一个瞬间转速飞升过程,由于机组仍维持自带厂用电的方式,汽轮机转速的飞升幅度也相对100%甩负荷要小一些[7],故仍然有动作的可能性。参考相关文献及国外100%负荷下FCB成功的经验,与厂家及各方确认后,将超频保护的时间延长至30 s。

3.2.4 旁路系统的控制

FCB试验能否成功,旁路系统的控制尤其关键,即既要快速泄压、稳压,又要防止阀后温度超限导致快关动作。在FCB发生时,高旁、低旁快开,自动投入FCB下的压力控制模式,滑压至当前压力设定值,设定值根据锅炉燃料量决定[8]。

高旁减温水随高旁压力调节阀开启至预设开度,随后投入自动控制,调节高旁阀后温度,防止超温。低旁减温水随低旁快开而开启至全开,随后投入自动控制;应确保进入凝汽器的蒸汽温度在允许范围内[9],以保证凝汽器安全运行。

3.2.5 给水系统的控制

FCB发生时,四抽蒸汽压力骤降,给水泵汽轮机供汽汽源需平稳切换至辅助蒸汽,通过优化逻辑,将冷再汽源切换阀的开启指令从原有的低调阀开度100%改为70%,保证给水泵汽轮机转速的稳定,同时将冷再至辅联压力调节阀的设定值跟踪一定值,以保证辅汽联箱压力正常[10],避免给水流量出现大幅波动。

3.2.6 顺控系统的优化

FCB发生瞬间,快开4个电磁泄压阀,延时20 s;或压力低于设定值时,自动关闭电磁泄压阀[11]。

FCB发生时,联启第二台凝结水泵,保证凝结水压力及低压系统减温水量的供应;自动开启高排通风阀,关闭高排逆止阀,防止高压缸排汽温度超限。

4 FCB预备性试验

通过对FCB试验关键点的分析,以及采取对应的优化措施,100%负荷下的FCB试验几乎涉及全厂所有工艺、电气和控制系统[11]。因此,在试验前,优化各系统的调节品质,完成协调控制系统的调整试验、1.5%ECR的负荷变动试验、机组RB试验,并在此基础上进行以下预备性试验。

4.1 50%甩负荷FCB试验

2016年5月1日14时33分,机组协调控制方式运行,负荷330 MW,进行50%甩负荷FCB试验。手动分500 kV 并网开关,触发FCB动作,CCS切换至汽机跟随模式,锅炉目标负荷40%,FCB各回路均动作正常。汽机最高转速为3 102 r/min,最低转速为2 972 r/min。发电机负荷在1 s内由330 MW 减至39 MW,600 s后FCB复位,机组重新并网带负荷。

通过50%甩负荷FCB试验,验证了改造后的FCB逻辑响应和FCB工况下的机组自动控制能力。

4.2 100%甩负荷试验

2016年5月2日22时35分,机组负荷660 MW,机组基本模式运行,采用传统方法甩100%负荷,甩负荷前20 s、10 s分别手动停1台磨煤机;22时47分57秒,手动分并网开关,3 s后汽机至最高转速为3 198 r/min;22时48分04秒,汽泵B跳闸;22时48分14秒,锅炉给水流量低至251 t/h 锅炉MFT动作。

通过100%甩负荷试验,验证了各系统控制的情况,并专门针对锅炉给水流量低的问题进行了分析,采取了相应的改进措施。

4.2.1 给水流量低原因分析

甩负荷前,汽泵B由四抽蒸汽供汽,汽泵A由辅助蒸汽供汽。甩负荷后,四抽蒸汽供汽切断,汽泵动力蒸汽切换至辅汽及冷再供汽。由于辅汽供汽管径设计为供调试用汽,且冷再供汽管路直接接入低压调阀前管路,管径也较细,在两路汽源全部投用的情况下不能满足2台给水泵汽轮机同时高转速运行,会导致给水泵B由于实际转速与指令偏差大而跳闸。汽泵B由于指令转速偏差大而跳闸,辅汽管道供汽无法满足2台汽泵同时高转速运行。

单台给水泵汽轮机的给水出力应大于1 000 t/h,但是有一部分作为高压旁路减温水。通过分析高旁系统的响应曲线发现:在解列瞬间,高旁减温水开度至全开,高旁阀后温度在10 min内从340 ℃降低至230 ℃;高旁减温水用量过大,导致高旁阀后温度骤降;再热器温度亦骤降,引起锅炉给水流量突降,最终导致锅炉MFT动作。

4.2.2 优化措施

对高压旁路及高压旁路减温水开度通过计算进行拟合。旁路厂家提供的高旁蒸汽流量的计算公式为:

(1)

式中:f为高旁蒸汽流量;kv为旁路开度;kvs为高旁阀全开时两侧差压,是一常数;p为主蒸汽压力;E为蒸汽焓值。

在任意负荷下,由蒸汽流量、主蒸汽压力、温度即可拟合出高旁快开的预设开度,其计算公式为:

(2)

高旁减温水开度的拟合:当主蒸汽流量为f1、主蒸汽焓值为E1、减温水流量为f2、为减温水焓值为E2、减温减压后蒸汽流量为f、减温减压后蒸汽焓值为E,根据质量与能量守恒定律,有以下关系。

f1×E1+f2×E2=f×E

(3)

则所需高旁减温水流量为:

(4)

而高旁减温水流量与高旁减温水调节阀基本成线性关系,因此在实际过程中,以当前工况下的蒸汽流量函数作为旁路快开时高旁减温水瞬启开度值。

5 100%负荷FCB试验

5.1 试验前机组状态

2016年6月4日10时00分,机组在协调方式下运行,负荷660 MW,主汽压力24.2 MPa,给水流量1 948.7 t/h,主汽温度568.6 ℃,再热器温度569.2 ℃,再热器压力4.12 MPa,炉膛负压-75 Pa,凝汽器真空-93.3 kPa,总风量2 500 t/h,机组给煤量404 t/h(经BTU修正后),主辅机设备均运行正常。

5.2 试验过程概述

2016年6月4日10点06分45秒,手动分并网开关,触发FCB动作,机组与电网解列,机组负荷迅速由660 MW降至带厂用电运行的39 MW,运行20 min后重新并网带升负荷。FCB动作时机组主要参数如下。

①FCB发生瞬间,DEH转为本地转速控制,汽机转速开始飞升,最高至3 178 r/min,OPC动作后开始迅速下降,最低至2 968 r/min。经过25 s后,转速稳定在3 000 r/min附近,期间主机各轴承振动正常,轴承金属温度、推力瓦温度无明显变化。

②FCB发生瞬间跳闸C磨,7 s后跳闸F磨,锅炉主控目标值指令100%降至40%;C层、微油层油枪自动投运,炉膛负压波动最低至-1 175 Pa、最高至526.7 Pa, 70 s后稳定在-50 Pa附近。

③高旁快开至预设开度,主汽压力最高至25.8 MPa,随后在高旁阀自动调节下滑压(滑压速率0.7 MPa/min)至40%负荷的对应压力14 MPa,高旁减温水快开至预设开度,高旁阀后温度最低至275.57 ℃,后由高旁减温水自动调节并确保温度稳定在300 ℃。

④低旁阀及低旁减温水快开,随后低旁阀自动调节再热器压力从4.12 MPa滑压(滑压速率0.15 MPa/min)至目标值1.82 MPa。

⑤主蒸汽温度随着FCB的发生而逐渐下降,从568.6 ℃降至553 ℃,FCB试验完成重新并网时升至564 ℃;再热器温度从试验前的569.2 ℃降低到544 ℃;高压缸排汽温度从327 ℃升至362.1 ℃。凝汽器真空从-93.3 kPa升至-88.7 kPa,重新并网后恢复至-91.88 kPa。

⑥由于辅汽供给水泵汽轮机管道容量的限制,无法满足2台给水泵汽轮机的高转速供汽,因此四抽蒸汽切除,转为辅汽供汽。7 s后汽泵A转速由5 055 r/min下降至4 900 r/min,汽泵B转速由5 045 r/min降至4 500 r/min,手动停汽泵B,汽泵A自动调节给水流量。18 s后给水流量最低降至581 t/h,1 min后稳定在40%负荷时的对应给水流量880 t/h。

⑦FCB触发,备用凝结水泵联启,2台凝结水泵并列运行,凝结水泵最大压力为3.783 MPa。随着低旁减温水、水幕喷水、后缸喷水等的大量用水,最低降至2.856 MPa,最后稳定在2.896 MPa,保证了大量减温水的供给[12]。

⑧发电机无功功率从140.24 MVar降至19.11 MVar;发电机机端电压在30 ms内从初始的22.51 kV降至21.88 kV,最终电压稳定在21.7 kV。

2016年6月4日10点26分45秒,机组各项参数稳定,按照试验程序恢复并网, FCB试验结束。

6 结束语

本次100%负荷下的FCB试验,是在原有部分设计未考虑FCB功能的基础上,对控制系统进行改造、优化而完成的。其中仍然存在一些有待改进的问题并给出配置建议如下。

①给水泵汽轮机气源的切换。本次试验过程中,考虑到辅汽系统受到管道容量的限制以及气源切换对给水的扰动,而电泵又不能作为备用泵,试验前给水泵汽轮机供汽分别用四抽蒸汽及辅汽供汽。为避免抢汽,FCB发生后手动停1台汽泵。建议辅汽联箱及管道容量应能满足2台给水泵汽轮机同时用辅汽带到满负荷或者配置全压35%容量的电泵。

②汽轮机转速的控制。汽轮机转速最高至3 177 r/min,最低至2 960 r/min。FCB触发OPC动作 2 s复位后,高调门仍处于关闭状态,中调门开至预设开度(3 000 r/min记忆开度)来控制转速。建议重新完善计算DEH控制参数,提高控制品质。

通过对控制系统的改造和优化,本次660 MW机组100%负荷下的FCB试验取得了成功。该机组FCB功能实现过程中对试验数据、控制策略、遗留问题的建议,

为其他同类型机组实现FCB功能提供了借鉴。

[1] 张乐天,周斌,曹超.基于FCB试验的转子转动惯量计算[J].中国电力,2013,46(8):95-97.

[2] 傅喻帅.火电机组快速切负荷过程给水策略与应用[J].广东电力,2013(3):95-98.

[3] 陈佳麟,高起栋,高巨贤.超临界FCB功能机组高压旁路系统控制策略分析[J].通信电源技术,2014,31(5):71-73.

[4] 王学根,藤卫明,舒畅.通过控制系统改造实现国产600MW机组FCB功能[J] .中国电力,2009,47(8):75-76.

[5] 朱北恒,尹峰,何畅,等.火电机组RB等效性研究[J].浙江电力,2008(2):9-12.

[6] 郑伟.300MW直流炉机组高低压旁路系统的优化和改进[J].电力建设,2012,33(6):72-74.

[7] 王卫涛.FCB工况下汽机旁路控制方案探讨[J].华中电力,2011,24(1):39-42.

[8] 黄卫剑,湛志刚,万文军,等.国产1000MW火电机组FCB功能设计与实现[J].中国电力,2015,48(6):151-155.

[9] 王海涛.印尼INDRAMAYU电站330MW机组FCB控制功能的[J].热力发电,2012,41(11):59-63.

[10]罗志浩,尹峰,陈小强,等.国产660MW超临界直流机组实现FCB功能的可行性研究[J].浙江电力,2009(1):16-19.

[11]高先鹏,皱包产,刘新龙.国产660MW超临界发电机组FCB试验研究[J].电气技术,2014,15(9):49-52.

[12]宫广正.国产分散控制系统实现台山电厂1000MW界机组FCB功能[J].中国电力,2014,47(8):107-112.

Implementation of 100% Load FCB Function of 660 MW Supercritical Unit

WANG Meng,SHENG Jin’ao,QIAN Hailong,LAI Yanyun

(China Energy Group East China Electric Power Test Research Institute Co.,Ltd.,Hangzhou 311200,China)

In overseas supercritical power generation projects,higher requirements are requested for FCB function;in order to realize FCB test at full load more scientifically and safely,the features of the operating conditions of FCB in 1×660 MW supercritical unit of Cilacap power station in Indonesia are analyzed.In accordance with the features of the unit,the critical strategies for the main steam pressure control,high-and low-pressure bypass control,feed water system control and turbine speed control,etc.,are optimized,and the optimization effects are verified by conducting the preparatory test.On the basis of results of preparatory test,the response openings of the HP bypass valve and the de-superheated water valve are precisely calculated,thus the impact on system under FCB condition is minimized;the stability of the main steam and reheated steam can be ensured;and the FCB test at 100% load is completed finally for supercritical power unit.Through summarizing the successful experience of the FCB test,the FCB control strategy for supercritical power unit that without equipped with 100% bypass is completed,and some suggestions for hardware configurations of main and auxiliary equipment of the unit which needs FCB function are given.These can be the reference for designing and optimizing the FCB function of similar power units.

Electric power; Supercritical unit; Turbine; Power generation unit; Control strategy; FCB

王孟(1985—),男,学士,工程师,主要从事火力发电厂系统调试工作。E-mail:bancroftwangmeng@163.com。

TH-39;TP13

A

10.16086/j.cnki.issn1000-0380.201704024

修改稿收到日期:2016-11-25