基于模糊PID算法的服装送带机控制系统

陈 存,路林吉

(上海交通大学电子信息与电气工程学院,上海 200240)

基于模糊PID算法的服装送带机控制系统

陈 存,路林吉

(上海交通大学电子信息与电气工程学院,上海 200240)

随着通信技术、电子技术的快速发展,嵌入式控制系统在军事、通信、工业、制造业以及人们生活的各个方面得到了广泛应用。在服装生产设备行业中,对各种自动化设备的控制也提出了更高的要求。为满足对松紧带张力和对送料尺寸精度控制的要求,详细分析了服装送带机的功能需求。硬件部分以dsPIC30F5015控制器为核心,以L298N来驱动直流电机。软件部分分析了张力和给定输入之间的关系,介绍了模糊PID算法的设计规则和思路,通过引入模糊控制策略,改善了普通PID算法无法很好适应松紧带变化的问题。根据软硬件设计,制作了样机并与整个设备联机运行。该服装送带机展现了一个嵌入式控制系统的设计实现过程,完全满足控制精度和快速性要求,对嵌入式系统的开发具有很好的指导意义。

服装送带机; 闭环控制系统; 张力控制; 直流电机; 模糊PID; 参数整定

0 引言

服装送带机是一种应用于缝制行业、与缝纫机配套的全自动化设备,主要用来控制松紧带的张力和给料的尺寸。随着缝制行业的发展,对服装送带机的张力控制稳定性和送料尺寸精度控制要求越来越高;同时,还要求服装送带机能对不同的松紧带有很好的自适应能力[1]。

为了实现上述效果,在普通PID算法的基础上,结合模糊策略,对服装送带控制器算法进行设计[2]。通过开发样机,对算法进行测试,模糊PID控制策略确实可以改善张力控制的稳定性和给料尺寸的精度。本文通过阐述服装送带机控制器的设计开发,介绍、分析了嵌入式控制系统的设计方法和实现过程,为嵌入式系统的开发提供理论指导。

1 系统结构及功能

服装送带机控制系统使用dsPIC30F5015芯片作为核心,通过芯片自带的模拟数字转换功能,采集松紧带的张力[3]。控制系统硬件框图如图 1所示。

图1 控制系统硬件框图

通过使用芯片自带的正交编码器接口(quadrature encoder interface,QEI)模块,连接霍尔传感器,测量直流电机的转速和位置[4];使用外环张力负反馈和内环转速负反馈的串级控制方法,作为服装送带机控制器的控制算法;使用L298N芯片作为直流电机控制电路的主器件,完成对电机电枢电压的控制,从而达到调节电机转速的目的[5]。大部分的功能来自dsPIC30F芯片的外设,使控制系统硬件电路设计更简便、快捷。

通过芯片自带的通用同步/异步接收发送器(universal synchronous/asynchronous receiver transmitter,USART)外设功能,实现了与显示屏的通信;通过合理的软件设计,可以很好地监控送带机的运行过程[6];同时,适当地调节控制算法的参数,可以使设备具有通用性。

2 硬件电路设计

2.1 L298N 驱动电路设计

电机驱动电路选用高电压、大电流的双全桥式驱动芯片L298N。电机驱动电路原理图如图2所示。

图2 电机驱动电路原理图

该芯片共有2 组H桥电路,每组由4个大功率晶闸管组成。最大直流驱动电压可达40 V,可容纳最高5 A的电流,可兼容标准的TTL电平来驱动感性负载[7]。VSS接控制逻辑电源,VS接驱动电机电源[2]。IN1~IN4输入端为标准TTL逻辑电平信号,直接接到INAA、INBB端,通过调整IN1、IN2这2个输入口上的高低电平组合,即可实现电机的正反转控制[8]。ENA引脚为使能控制口,单片机发出的PWM 信号连接到TTL端,通过调节PWM信号的占空比来调节电机的转速[5]。4个二极管D3~D6起到保护L298N 芯片的作用。

2.2 串行通信

USART也称为串行通信接口(serial communication interface,SCI)模块,是dsPIC30F5015单片机与其他计算机及单片机外部扩展自立外设芯片之间实现串行通信的模块[9]。其工作方式既包括可与PC或CRT终端等外围模块进行通信的全双工异步方式,又包括可与A/D或D/A变换器、串行EEPROM存储器等外围模块进行通信的半双工同步通信方式[10]。

dsPIC30F5015单片机USART模块需要的两根外部引脚是和I/O端口模块复用的RF2和RF3两根线。在使用USART模块时,RF端口模块不仅必须放弃对RF2和RF3两根线的使用权,而且还不能干扰这两个引脚。在实际使用过程中,在RF模块一侧设置引脚为输入模式(对外呈高阻态),令方向寄存器TRICF<3:2>= 11。

2.3 其他电路

为了与送带机控制系统进行交互,需要设计按键电路、显示电路和电源电路。为了更新芯片的程序代码,还需要设计下载电路。这些设计都可以很方便地利用单片机自带的普通I/O实现,这里不再赘述。

3 给定输入分析

3.1 输入受力分析

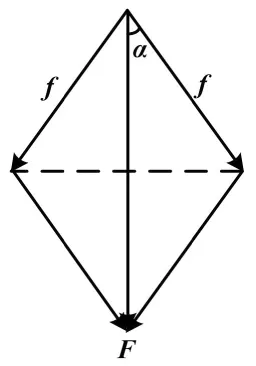

对于服装送带机,松紧带张力是一个非常重要的参数。在对送带机进行受力分析的基础上,依据一定的控制方法来实现送带机恒定张力的控制。压力传感器的受力分析如图3所示。图3中:f为作用在松紧带上的拉力;F为作用在传感器上的垂直向下的压力,由松紧带张力的垂直分量产生;α为松紧带拉力方向与垂直方向的夹角。

图3 压力传感器受力分析图

本设计的控制目标是在不同设定值(set value,SV)下使得松紧带的松紧程度一定,即松紧带的张力一定。通过设置设定值SV,就可设定松紧带的张力f。当夹角α足够小时,cos(α)=1,则F=2f;当夹角α造成的影响不可忽略时,F=2kf ,k=cos(α)。SV与f 、F之间的关系如图4所示。

图4 SV与f、F的关系示意图

图4中:矩形框区域所示的张力f很小,故此区域为死区,没有使用。如图4虚线所示,当SV<970cN时,F从15cN开始计算;当SV>970cN时,F从-10cN开始计算。具体算法如下。

Feed<970

Target_F=(((int)SV-feed_0g)*(long)1000L)/(long)(feed_1000g-feed_0g)+15;

Feed>970

Ttarget_F=(((int)SV-feed_0g)*(long)1000L)/(long)(feed_1000g-feed_0g)-10;

以上算法中:

intfeed_0g=970;//要求FEED=970时候带张力是0

intfeed_1000g=500;//要求FEED=500时候带张力为500g

设定了SV值后即可知道目标压力值,该压力即作用在传感器上垂直向下的压力值F。该压力值可通过模拟电路来获取,通过A/D传感器,将F转换为A/D值,即可得出目标A/D值。

3.2 输入量的具体计算

在实际使用过程中,使用不同的松紧带会造成0g时A/D值的差异;传感器经过一段时间的使用后,0g时的A/D值也会发生变化。针对上面两种情况,可以测试得到0g时的当前A/D值,然后把计算使用的曲线平移,最后计算出和实际压力F对应的当前目标A/D值,具体算法如下。

unsignedintpressure_to_ad(intpress)

{

intad_0g=list.weight_0g;//0g压力情况对应的AD值

intad_1000g=list.weight_1000g;//1000g压力情况对应的AD值

inttarget_ad;

inttarget_ad_act;

target_ad=ad_0g-((long)press*(long)(ad_0g-ad_1000g))/1000L;

target_ad_act=target_ad-(int)list.auto_com+(int)list.ad_com-100;

if(target_ad_act<10)target_ad_act=10;

return(target_ad_act);

}

4 算法设计

服装送带控制器系统框图如图5所示。该系统包括内部直流电机的转速控制环和外部送带机的恒定张力控制环。控制系统的输入A/D值由上文分析给出。

图5 控制系统框图

模糊PID算法依据特定的模糊推理规则对PID调节的比例、微分、积分参数进行在线优化,已取得比较理想的控制结果[11]。

模糊PID的控制包括参数模糊化、模糊规则推理、参数解模糊和PID控制器等几个重要组成部分[12]。确定PID的三个参数KP、KI、KD与误差e和误差变化率ec之间的模糊关系,在运行中不断监测e和ec的变化[13],根据模糊规则对三个参数进行实时修改,以满足不同的e和ec对控制参数的不同要求[14],使得被控制对象有良好的动态和静态性能。模糊PID算法框图如图6所示。

图6 模糊PID算法框图

在服装送带机运行过程中,系统实时检测偏差和偏差变化率两个变量,并将其映射到相应的论域,通过在控制规则表中寻找各参数的修正值,实现对PID各参数的实时调整[15]。同时,考虑到dsPIC30F的计算能力,执行实时计算是不现实的,因此,要根据模糊控制规则,在PC计算机上生成参数修正表。在实际的算法实现中,通过查表来实现对PID参数的实时修正。

5 结束语

在硬件电路设计方面,系统选用了dsPIC30F5015作为控制芯片,充分利用芯片自带的外设功能,使硬件电路的开发变得简便、快捷、可控,而且大大地节省了硬件电路的调试时间。同时,详细分析了给定输入和松紧带的张力之间的关系;展现了在解决实际问题中,如何把理论和实践应用相结合的过程。对于控制方法,在普通PID方法的基础上,加入了模糊算法策略,提高了服装送带机张力控制的稳定度。

对开发样机进行验证,样机硬件、软件设计都达到了服装送带机的设计要求。通过对实际开发过程的总结,描述了一个实际嵌入式控制系统的设计过程。设计过程包括系统框架和功能、硬件设计、软件分析和设计和制造样机测试。通过以上具体过程的实现,对实际嵌入式控制系统的开发和设计具有指导意义。

[1] 宋甲强.送带机恒张力控制系统设计[J].机电信息,2009,

25(36):49-52.

[2] 李晓鹏,刘建都.基于Smith算法的模糊PID控制器的设计[J].微计算机信息,2009,25(31):66-67.

[3] 李荣正,王诚杰,戴国银.PIC单片机原理及应用[M].北京:北京航空航天大学出版社,2010.

[4] 刘金琨.先进PID控制MATLAB仿真[M].2版.北京:邮电工业出版社,2007.

[5] 林家泉,程绪宇.一种小型直流电机控制系统硬件设计方案[J].自动化与仪表,2014(11):73-76.

[6] 梁银海.智能绣花机控制系统的研究[D].合肥:合肥工业大学,2008.

[7] 王葳,张永科.无刷直流电机模糊PID控制系统研究与仿真[J].计算机仿真,2012,29(4):196-199.

[8] 贺志军.基于LM629 的电机伺服控制系统设计[J].机械设计与制造,2009(2):40-42.

[9] 赵建伟.大型水库灯光控制系统设计[J].科技信息,2009(36):66.

[10]刘和平.dsPIC通用数字信号控制器原理及应用[M].北京:北京航空航天大学出版社,2007.

[11]赵常林.基于模糊自适应PID的电动助力转向系统电流控制器研究[J].邢台职业技术学院学报,2012(2):74-78.

[12]曹跃进,杨杨.基于模糊PID控制器的多电机控制系统[J].工业仪表与自动化装置,2012(5):74-76.

[13]武彬.模糊自整定PID控制器的设计与开发[D].北京:华北电力大学,2015.

[14]张菊艳.模糊自适应PID控制器在SRD中的应用[J].科学技术与工程,2008,18(20):5664-5667.

[15]靳文军,刘伯鸿.优化GA的模糊自适应张力控制[J].自动化仪表,2013(7):82-85.

Control System Based on Fuzzy PID Algorithm for Elastic Band Feeder in Garment Production

CHEN Cun,LU Linji

(School of Electronic Information and Electrical Engineering,Shanghai Jiao Tong University,Shanghai 200240,China)

Along with the rapid development of communication technology and electronics technology,the embedded systems have been widely used in military,communication,industry,manufacturing and other fields for people’s daily life.In industry of garment production equipment,higher control requirements for a variety of automation equipment have also to be put forward.In order to satisfy the control requirements for tension of the elastic bands,and the accurate control of the feeding sizes,the functional needs of the elastic band feeder are analyzed in detail.The hardware is developed based on dsPIC30F5015 controller,which uses L298N to drive DC motor.For the software,the relationship between the tension and the given input has been analyzed,and the design rule and concept of fuzzy PID control are introduced;through introducing the fuzzy control strategy,the problem of adapting the change of elastic band can be improved,while it cannot be solved by ordinary PID algorithm.In accordance with the design of software and hardware,the prototype is made and the whole equipment is put into operation.This feeder demonstrates the process of design and implementation of an embedded control system which meets the requirements of control accuracy and rapidity.It has very good guidance significance for the development of the embedded system in reality.

Elastic band feeder; Closed-loop control system; Tension control; DC motor; Fuzzy PID; Parameter tuning

陈存(1987—),男,在读硕士研究生,主要从事嵌入式控制系统设计和嵌入式控制算法的研究。E-mail:chencunjie2007@126.com。

TH-39;TP205

A

10.16086/j.cnki.issn1000-0380.201704009

修改稿收到日期:2016-11-14