维保平台故障分析处理计算机辅助系统

樊岳标 汤斌斌 陈 静

(上海振华重工电气有限公司 上海 200125)

维保平台故障分析处理计算机辅助系统

樊岳标 汤斌斌 陈 静

(上海振华重工电气有限公司 上海 200125)

伴随着ZPMC起重机设备全球遍布范围扩大以及各码头调试环境的复杂性,建立远程维保平台进行远程故障诊断以及维护具有重要的现实意义以及创新价值。依托于起重机远程维保平台,结合项目管理体系,故障分析处理计算机辅助系统对起重机设备故障进行集中、统一的管理,并将故障信息流进行分级处理,有效提高起重机设备故障的处理效率,减少设备停机时间,降低生产成本损失。同时利用大数据分析软件对RCMS(起重机远程管理系统)数据进行深层次分析统计,并将其分析结果以图表等形式呈现于Web中,便于码头用户查询、参考并深入数据利用,进一步提高起重机产品附加值。

故障 分析处理 计算机辅助系统 维保平台

0 引 言

目前,国内外科技新技术(如人工智能、控制论和信息论等)不断被设备故障诊断和维护领域以及现代网络技术的迅猛发展,远程设备的故障诊断、维护技术和功能得到不断地丰富和完善。它的应用领域已经从单独的机械设备诊断发展到航空、海洋船舶以及水利电力等复杂系统。目前国内外远程诊断维护平台种类繁多,功能各异,但是还未有针对港口起重设备的故障诊断和远程维护平台。

随着ZPMC公司全球起重机设备遍布范围不断扩大,而且各区域码头环境的复杂性与多样性,要实现对各码头起重机部件进行远程监管具有很大的技术挑战,但也具有很强的现实意义。同时对于生产商来说,通过远程监管将大大减少维护工程师到现场的时间和费用,不仅能大量节约人力与物力的成本,同时也能在最短时间对现场码头起重机故障提供远程维修服务,减少码头用户损失。依托科技新技术在短时间内、有效、准确、及时地进行诊断和维护,对整体起重机故障进行科学系统分析,提供相关重要部件预警、报警机制,并为用户提供相应的故障解决方案,缩短起重机停机时间,进而提高公司产品性能。

依托于起重机电控远程维保平台的故障分析处理计算机辅助系统,通过借助于项目管理体系对设备故障进行统一、集中管理,以及将故障信息流进行分级处理来提高设备故障的处理效率,同时通过对已有码头的大型起重机远程管理系统(RCMS)数据进行二次开发利用,利用大数据工具进行深层次提取、挖掘、分析,并将其故障分析以及处理结果在Web页面中进行呈现,便于用户远程安全登录进行相关内容的查询。通过信息化技术,将有效拉近诊断、维护的时间和空间,提升企业产品的服务水平、降低产品维护成本,将进一步提高公司的业务水平。

1 故障分析处理计算机辅助系统

1.1 系统架构

故障分析处理计算机辅助系统依托于起重机电控远程维保平台,作为其中的子系统之一。故障分析处理计算机辅助系统引入项目管理体系来进行故障管理、诊断以及处理、存档,能更高效、科学地进行故障分析处理。该系统组织架构包括故障分配、职责管理、故障处理、故障分配记录查询、故障分析等功能。

故障分配主要是操作员、项目经理、各技术主管根据各自角色的不同职能来进行故障任务分配、传递以及处理。职责管理主要是角色分配、角色信息管理,以及针对不同角色权限、职责分配。故障处理主要是故障处理方法、原因等信息的记录,便于后期查阅。故障分配记录查询主要负责对某条故障的分配、处理及解决等状态的监测。故障分析则包括故障统计以及故障预测。故障统计借助于ETL工具以及大数据分析工具对集中管理的故障进行多方位的分析,包括故障发生频率,故障间发生的关联等,并提供用户码头上每个项目中每个设备组及每个设备的故障、旁路、维护件、统计件、控制合、工作循环等查询,并对故障查询、旁路查询提供分析报告。对维护件使用情况达到警告设定值时自动邮件或短信提醒用户进行维护保养。同时综合各技术参数,进一步分析故障原因,为用户提供解决方案,减少码头设备故障停机作业时间。故障预测则通过对故障的长时间、大规模分析来预测未来可能发生故障的概率。如图1所示。

图1 故障分析处理计算机辅助系统总体组织结构图

维保平台故障分析处理计算机辅助系统网络架构基于B/S的三层体系结构,分别为表示层、中间层以及数据层。表现层位于客户端,通过Web浏览器向Web服务器(即中间层)发送网络服务请求,并将接收的运行结果,包括故障、旁路、控制合等分析结果以报表或者图表的形式呈现于Web浏览器供用户查看。中间层(Web服务器)是用户服务与数据服务的逻辑桥梁,负责接收本地或者远程的用户请求,对用户身份以及数据库存取权限进行验证,借助于中间件把用户请求发送至数据库服务器(即数据层),把数据库服务器返回的数据经过逻辑处理转换成HTML或者各种脚本传回Web客户端。数据层(数据库服务器)位于最底层,负责管理数据库,接收Web服务器对数据库操纵请求,实现对数据库查询、修改、更新等相关服务,并将查询结果提交给Web服务器。在三层架构中,数据计算与业务处理集中在中间层,只有中间层实现正式的逻辑规则。

1.2 关键技术

该系统的关键技术优势体现于数据融合分析的有效性以及引入项目组进行故障分析处理的高效性。

该系统将故障数据(实时故障数据以及历史数据)作为系统的输入,将故障分析结果(例如故障发生率以及故障发生关联度等信息)以及针对相关故障的建议解决方案作为系统的输出,并在网页中呈现并定期提交给用户。同时在服务器端通过建立一个合理、高效的数据库关系模型,使采集后的数据和公司的管理信息系统结合,以使各类数据的运用达到最佳状态,达到工业化设备和信息化系统的深度集成,并由此带来更好的用户体验。

数据融合分析。数据融合起源于军事领域,但已扩展至其他领域并取得了广泛的应用。数据融合能有效地聚合来自不同的自由度且相互独立的信息。考虑各码头的数据库系统设计以及数据库类型(包括Oracle、SQL Server、Access、SQLite等)的不同,决定了其故障信息的数据源的多样性,包括结构化、非结构化数据源以及内部、外部的数据源,需要通过不同的配置方式达到不同类型数据来源的整合。

关于位于各码头的起重机故障信息等的融合与汇聚,采用了ETL工具(本发明采用Informatica的PowerCenter分析软件),是构建数据仓库的重要一环,通过从不同类型的数据源抽取所需的数据(故障信息、控制合等),经过数据清洗,最终按照预先定义好的数据仓库模型,将数据加载到数据仓库中去。Extract(提取)通过接口提取源数据,例如ODBC、专用数据库接口,Transform(转换)将提取的数据,经过业务逻辑分析转换为目标数据结构,并实现汇总,Load(加载)经过转换和汇总的数据加载到服务器目标仓库中,实现故障信息等批量加载。

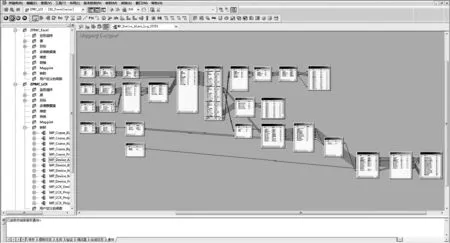

Powercenter大数据分析软件使用过程主要使用三个工具,包括Designer设计器,Workflow Manager工作流管理,Workflow Monitor工作流监控。通过Designer,如图2所示,主要建立映射关系Mapping,制定源数据到目标数据的逻辑过程,将不同类型以及不同地点的故障信息源映射到统一的故障信息制式,必须考虑到不同数据库的存储格式以及存储规则来制定相应的传输逻辑。

图2 Designer设计器

Workflow Manager工作流管理,如图3所示,将不同的映射组合成一个完整的数据业务执行逻辑,可以根据不同现场数据源与服务器端的网络通信情况设置故障信息传输的优先级以及故障信息的传输频率,单次传输故障信息量等信息,同时可以设置故障信息的传输计划,例如定时传输等,以确保以最优的效率来实现故障信息的采集以及数据的转化等流程。

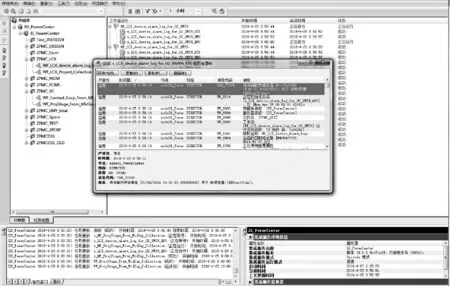

Workflow Monitor工作流监控,如图4所示,监控工作流的实际执行情况,可查看相关日志,并通过日志查看故障信息传输、转化是否正常以及故障传输、转化的效率,便于重新调整逻辑,优化故障处理速率以及准确性。

图4 Workflow Monitor工作流监控

多种数据源的信息融合于预先设计的数据库中,并建立包括故障、旁路、控制合等在内的起重机故障模型,下面是故障分析、旁路分析、起重机工作情况控制合的分析模型。

故障分析:

(1)

(2)

其中,n为某一条故障在查询时间段内的发生次数,tai为该故障第i次发生时刻,tdi为该故障第i次解决时刻。

旁路分析:

(3)

其中,n为某一旁路在查询时间段内的发生次数,ti为该旁路第i次记录时刻。

基于上述的故障、旁路等分析模型,利用数据清洗后规范化的故障以及状态信息,同时借助于大数据分析工具进行统计分析,可以分析统计故障之间的关联程度以及故障发生的频率,故障未来发生的可能性。根据大数据分析结果以及故障树分析法,可以对码头实时发生的故障,作出正确的决策,推荐合理的解决方法。利用分析出的故障之间的关联程度,而不是将设备故障孤立化,可以发现故障发生的潜在问题,找出问题的根源,并迅速解决故障连锁问题,进一步减少故障发生率。故障关联性分析处理,根据用户现场反馈信息以及历史的故障维护信息按照统一的制式上传至服务器,服务器端根据大数据分析工具事先建立的模型进行不断机器学习,并且不断迭代,形成最优故障解决方案,最快时间判断引起现场设备故障的最有可能的关联原因。同时用户可以依据大数据分析得出的解决方案提供的故障关联性来进行故障原因定位,同时可以结合现场复杂的现实环境灵活排查故障原因。用户可以将更新的故障解决方案上传至服务器端,用于故障解决方案模型库的优化,有利于提高故障解决方案的准确性。

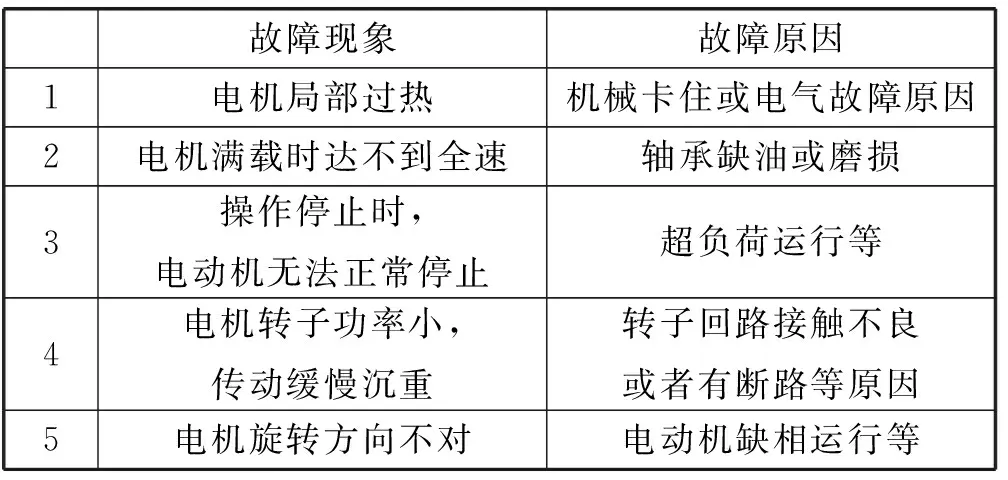

采用故障树建立故障现象-故障原因关系模型以及结合大数据分析的专家故障诊断来实现故障关联性处理。以电机为例进行故障关联性诊断分析阐述。故障诊断树以树形结构图来描述故障现象与故障原因之间的内在联系;表1为故障树的基础数据。

表1 电机故障现象-故障原因表

根据电机不同的故障现象,建立相应故障树模型,进行故障树定性分析(故障树简化或者模块化),判断电机故障来自于机械故障还是电气故障,当确定了故障类型之后,然后进行定量分析(关联度计算以及概率分析等),判断确定最有可能的故障原因,并可以以此结论为初步故障原因定性。

在上述故障树模型推导的故障原因前提下,利用大数据分析以及基于复杂算法的模型构建,对于故障规则库中已有的故障,可以更加准确判断其故障原因。而对于故障规则库中没有的新故障,故障树由于缺乏相应的诊断知识,而无法进行初步的故障定性,可以借助于复杂算法的模型,将新的故障样本自动学习、训练、更新故障知识,形成新的故障诊断规则库,便于准确故障诊断。

通过上述统计分析结果为Web页面呈现的分析统计图表、报表以及起重机设备年度安全状况报表提供可靠、科学的计算以及事实基础,指导用户进一步做出科学的设备维护决策。

项目管理。系统将分布于自动化堆场中的岸桥、轮胎吊、自动引导小车AGV(AutomaticGuidedVehicle)的零散的机械、电气等故障在中控室中进行统一、集中管理,并根据项目组中不同角色、不同职责来进行故障任务分配以及处理,将很大程度提高故障处理的效率。

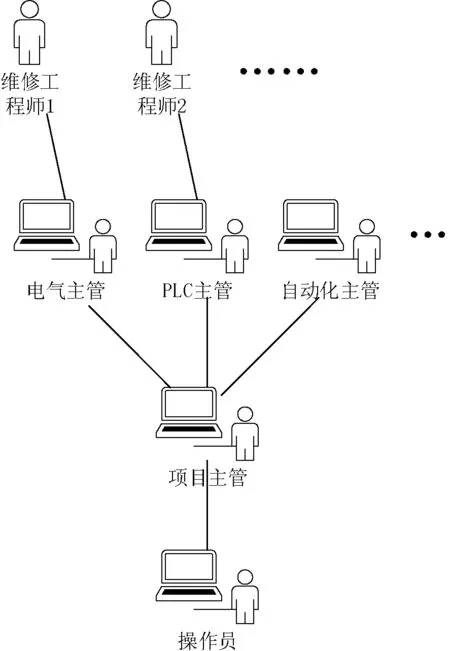

操作员负责在中控室监视所有现场桥吊、轮胎吊、AGV的发生的故障、事件,并负责将影响作业的故障提交至项目经理处。项目经理接收到由操作员提交的故障,按照故障机器类型(岸桥、轮胎吊、AGV)以及故障种类(PLC、电气、自动化),将收到的故障信息分配至不同类型技术主管。各技术主管则将故障处理任务下发至维修工程师,并将处理完的故障信息、故障解决方法等信息存档,以便后续查阅。其角色分配以及故障任务分配如图5所示。

图5 角色、故障任务分配图

与以往传统的故障处理方法不同的是,该系统通过统一、集中的故障信息管理,将分布式、零散的故障信息呈现在中控室中,操作员必须及时查看并选择影响现场机器工作的故障并提交至项目经理,如若未及时提交故障信息将影响其工作效率,进而影响操作员工作考核,将进一步敦促操作员积极监视故障,并积极反馈。项目经理通过集中分配操作员提交的故障,并按类型分配至各技术主管,能较快、较精准找到故障相关负责人以及相对应的维修工程师,尽快将操作员反馈的故障问题解决,进一步提高故障解决效率,减少机器停机时间,提高机器工作效率,大幅度降低机器停机所造成的经济损失。

采用项目管理体系进行起重机设备故障处理,能从宏观以及微观层面把握整体起重机设备故障处理的进度以及具体起重机故障的发生原因以及处理结果,做到故障精准定位,故障责任人精准处理,可以有效进行项目整体安全管控。并同时可以考虑起重机发生故障的优先级,从项目总体管理层面进行技术人员、设备等资源优化以及平衡,有效安排资源的使用,可以尽快解决关键性故障,尽快恢复起重机设备的安全生产。

1.3 系统效益

(1) 经济性层面

对生产商来说,通过起重机维保平台来达到远程监管与维护,可以减少维护工程师到现场的时间和费用,不仅节约了大量的人力和物力的成本,也能在最短的时间内对设备故障提供维修服务。对于客户来说,可以通过故障分析处理计算机辅助系统,了解设备的运行情况以及各种丰富的统计报表,并且通过Web快速了解相关故障的解决方案,将有助于现场起重机故障的快速解决,进一步减少了由于停机作业带来的损失,实现为客户和企业提供双赢的快捷服务。

(2) 安全性层面

系统安全性主要采用网络协议限制、安全设备加固同时系统多重身份验证等手段来保障。通过Internet网络以虚拟VPN方式进行总部与码头现场的网络连接,确保了网络连接的安全性以及稳定性,可以有效防止重要数据外泄和网络攻击。安全设备加固方面,利用了堡垒机,实现核心系统运维和安全审管控,能够实时收集和监控网络环境中每一个组成部分的系统状态、安全事件、网络活动,能够有效保障网络以及数据不受破坏,同时所有在系统上的操作进行视频记录,以便后期问题追溯。

(3) 技术性层面

通过对已有的RCMS数据的二次开发利用,基于建立的起重机故障模型,并利用大数据工具进行挖掘、处理、分析,而得出起重机故障分析统计结果以及故障相对应的解决方案。其中运用到的复杂算法以及大数据工具的运用都进一步提高了分析结果的可靠性以及解决方案的实用性。

该系统也进一步拓展了远程故障分析诊断在起重机领域的应用,填补了起重机领域长期的市场空白,同时该系统与公司的信息化系统的集成,进一步提高了公司起重机设备的全流程管理水平。

2 系统实践效果

厦门远海自动化项目已经部署于该系统平台中,并且已经在码头进行试运行中。系统根据中控室/现场调试、设备类型(STS、RMG、AGV)、故障类型(电气、PLC、自动化)进行人员分配,各角色根据系统中的职责分配享有相对应的故障处理权限,使故障信息流可以在不同角色间高效流通,进而提高了故障处理的效率。

在系统部署中,基于网络安全性考虑,在码头网络以及公司网络之间建立VPN专用隧道,并通过用户身份验证(证书或者账号密码),使其有相应权限对故障分析处理计算机辅助系统进行访问。其中公司云端的虚拟服务器群集以及堡垒机等安全设施部署也进一步提升了系统的安全性、稳定性。

厦门远海自动化项目引入项目管理体系来进行故障管理、诊断以及处理、存档,能更高效、科学地完成故障分析处理。图6为操作员操作界面,操作员浏览发生的故障以及发生的事件,了解设备的运行状态。图7为项目经理操作界面,项目经理分配故障至各技术主管,并针对一些尚不明确如何分配的故障做统计并讨论其解决方案。该系统中系统的故障信息流在个层面进行流通,每个角色根据不同的权限可以浏览不同的页面,行使不同的项目任务,实现故障的最终解决。

图6 操作员界面

图7 项目经理界面

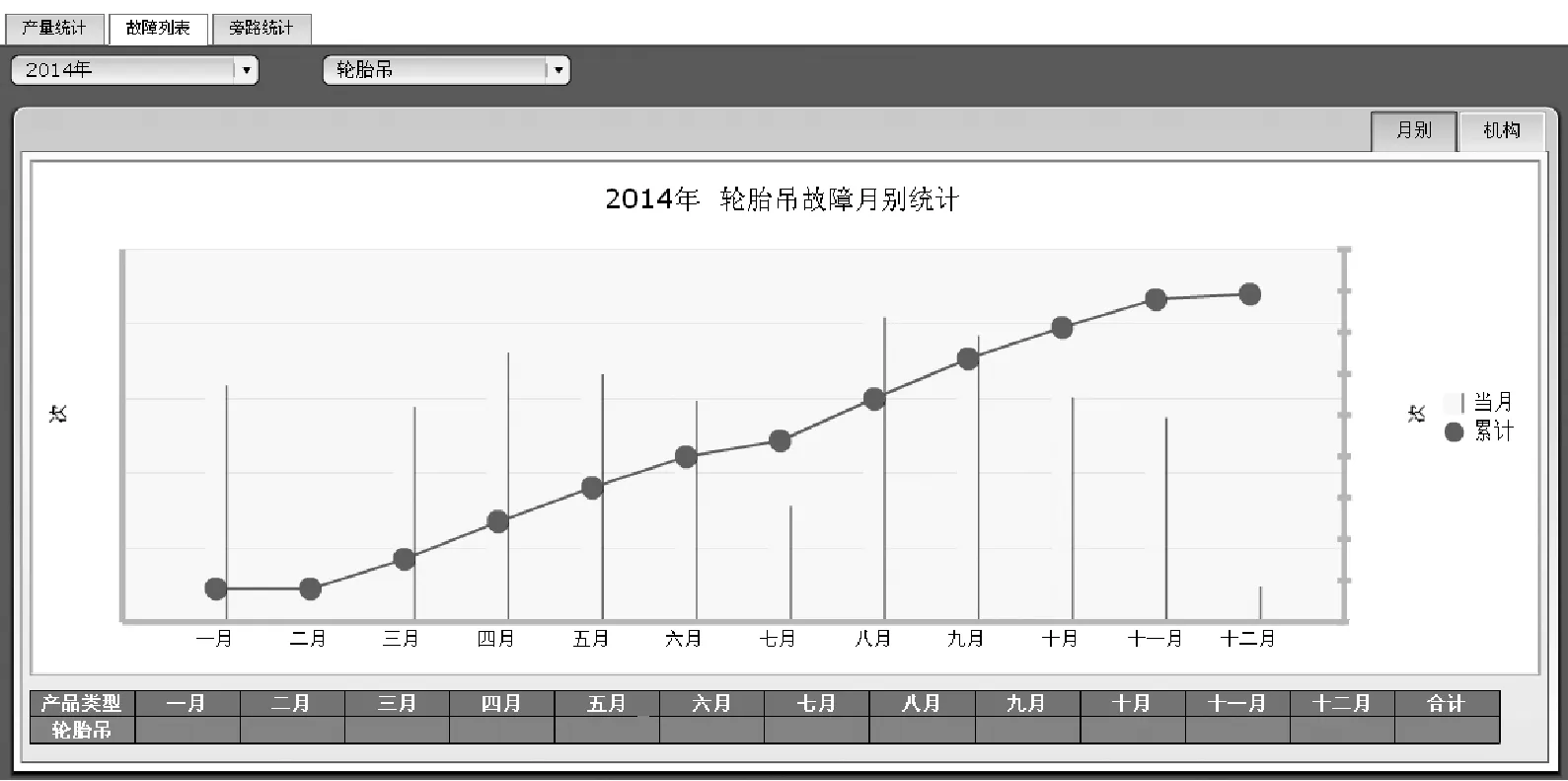

图8-图10即为故障分析处理计算机辅助系统经过大数据分析工具统计的部分结果,图8中可以选择具体的年数以及起重机类型来进行当年每个月的故障统计,直观得对比不同月份的故障情况,并可以与码头具体生产经营情况相结合进行分析。图9中显示故障率较高的轮胎吊号以及相应频率较高的故障号,可以针对故障率高的设备以及发生率发的加大技术人员以及相关资源的投入。图10显示针对某一台起重机设备具体故障发生频率的排行。

图8 轮胎吊故障月别统计

图9 不同设备的故障统计结果

图10 故障发生频率排行

3 结 语

维保平台故障分析处理计算机辅助系统将项目管理理念融入到系统中,结合集中、统一管理以及分级处理,摒弃了分散管理的故障遗漏以及故障处理无序的弊端,进一步提高故障处理效率以及准确性,提高起重机的工作效率。通过在厦门远海自动化项目上的运用,进一步验证了故障分析处理计算机辅助系统在起重机故障处理中的可行性以及相对于传统故障处理的优越性,同时该系统借助于大数据分析软件也为码头用户提供详尽的故障统计图表、报表等信息,有利于用户在维护以及更新等层面做出科学决策,进一步提高码头整体运营经济效益。

[1] 袁立祥,李杰,栾良龙,等.马来西亚SCS动车组维保模式及平台建设探索与研究[J].电力机车与城轨车辆,2013,36(4):74-77.

[2] 吴晓勇.桥式起重机故障分析与监控系统方案设计[D].武汉:武汉轻工大学,2014.

[3] 李锟.计算机运维辅助系统的设计与实现[D].上海:复旦大学,2012.

[4] 卓宏明.基于模糊Petri网的门式起重机故障诊断专家系统研究[J].机械管理开发,2015(3):7-10.

[5] 李煜,刘波峰,谭阳红,等.基于故障树和双向联想记忆神经网络的桥式起重机故障诊断方法[J].自动化与信息工程,2014,35(5):1-6,12.

[6] 黄奕.机场信息系统故障监控平台分析与设计[D].北京:北京邮电大学,2012.

[7] 傅金海.桥门式起重机常见故障的分析预防与处理[J].科技与企业,2015(18):166.

[8] 罗天洪,杨彩霞,孙冬梅.基于故障树的汽车起重机液压故障诊断专家系统[J].机械科学与技术,2013,32(4):538-544.

[9] 刘桂恒,陈德明.“模拟项目经理制”在现代大型企业关键设备故障处理中的应用[C]//第四届世界维修大会论文集,2008.

FAULT ANALYSIS AND PROCESSING COMPUTER AIDED SYSTEM OF MAINTENANCE PLATFORM

Fan Yuebiao Tang Binbin Chen Jing

(ShanghaiZPMCElectricCo.,Ltd,Shanghai200125,China)

With the worldwide expansion of ZPMC crane equipment and the complexity of the terminal debugging environment, it is of great practical significance and innovative value to establish a remote maintenance platform for remote fault diagnosis and maintenance. Relying on the crane remote maintenance platform, combined with project management system, fault analysis and processing computer aided system for crane equipment failure centralized, unified management, and fault information flow classification processing, effectively improve the crane equipment fault processing efficiency, reduce equipment downtime and reduce production costs. Meanwhile, the data of RCMS is analyzed deeply by big data analysis software, and the analysis results are presented in the form of chart or table in the Web to facilitate the quay, reference and in-depth data use, to further enhance the added value of crane products.

Fault Analysis and processing Computer aided system Maintenance platform

2016-03-28。樊岳标,工程师,主研领域:起重机在线远程监控系统。汤斌斌,工程师。陈静,工程师。

TP391

A

10.3969/j.issn.1000-386x.2017.04.018