液压后驱式轻型农机水田自走底盘的设计

杨莹+周伟权

摘要:水田地形较复杂,且工作量繁多,导致水田机械相较于其他机械较为落后。设计一种液压后驱式轻型农机水田自走底盘,阐述总体设计方案与要求,介绍关键部件的详细设计,并通过试验验证进行理论分析,以期为加快水田机械的发展提供参考。

关键词:水田机械;底盘;液压后驱;Solid works;PRO/E

中图分类号:S229.1 文献标识码:A 文章编号:1674-1161(2016)10-0012-04

目前,在農村水田应用较广的作业机械主要是小型手扶拖拉机。但因我国的手扶拖拉机生产规模小、成本高,且自身质量大、操作安全性较差、使用维修成本高,加上农民又普遍缺乏维护知识,使得手扶拖拉机的应用受到了限制。因此,研究新型的轻型农机水田自走底盘,对于发展农村农业机械化、加快农民脱贫致富、促进农业经济发展有着重要的现实意义。

我国是农业大国,水田的比重非常之大,水稻种植面积约3 300万hm2,占全国总耕地面积的1/4以上[1],水田的产能在中国粮油安全战略规划中占有极其重要的地位。大量数据表明,在主要粮食作物生产中,水田的综合机械化水平最低,近年水稻平均机械化程度约 50.0%,其中水田耕整 65.0%、栽植 13.7%、植保 55.0%、收获 51.2%。在总体水平不高的同时,还存在着诸如水稻种植机械化这样“瓶颈”中的“瓶颈”问题[2]。对于水稻插秧机,虽然我国已掌握核心工作部件的关键技术,但整机受限于没有国产高性价比底盘支持而无法大量推广与应用。尽管国内人员做了大量的工作,但产品仍然存在着一系列的问题[3]。

针对上述问题,从解决性能方面入手,利用Solid works及PRO/E等分析软件,拟设计不同于现有底盘的液压后驱式轻型农机水田自走底盘,并通过试验验证进行理论分析。

1 总体设计方案与要求

随着农村经济的发展,农村摩托车使用量不断增大。一台普通汽油机与相同功率的柴油机相比,其质量约为柴油机的1/3,而且汽油机耗油量低、使用方便、价格便宜。目前,大部分手扶拖拉机的功率为8.8 kW(12马力),质量为350 kg左右;而普通125摩托车发动机的最大功率可达7.5 kW左右,可基本满足驱动小型农机具的作业要求[4]。

现代的车辆及机具的行走装置主要使用纯机械、液力、液压和电力4种传动方式。与其他传动方式相比,液压传动方式具有布局灵活方便,无级调速范围宽,起步、调速及换向柔和、迅速、冲击小,以及操作舒适等优点[5]。在农业机械行走机构中采用液压传动可以大大改善行走机械的工作性能。采用125摩托车发动机为配套动力,与液压传动方式相结合,设计一种轻型农机水田自走底盘,可增加底盘的自适应能力和改善发动机等部件的工作环境。

由于底盘主要用于水田作业,因此底盘在总体上应满足简小、轻体、通过性好、推进力强的要求。同时,要求底盘有较小的转弯半径、后轮差速、前桥浮动、与行走速度同步的动力输出和具备农机具悬挂系统等功能。

2 底盘结构设计

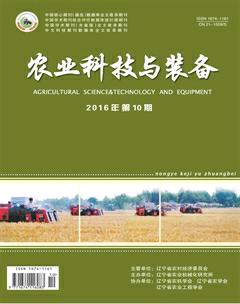

底盘的车体主要由车架、前桥、驱动系统、转向系统等部分组成(如图1所示)[6]。车架采用圆形钢管三角形连接的方式,简化了车架的结构;前桥相对于车架可绕轴浮动,保证了底盘的4个轮子在不平的地面均能着地;驱动系统为双液压马达并联驱动方式,可实现底盘的前进、转向差速、后退、停车等动作;转向系统的方向盘通过转向上轴、转向下轴与齿轮齿条转向器连接,上轴、下轴、转向器间的连接为万向节连接[7]。

3 底盘液压系统设计

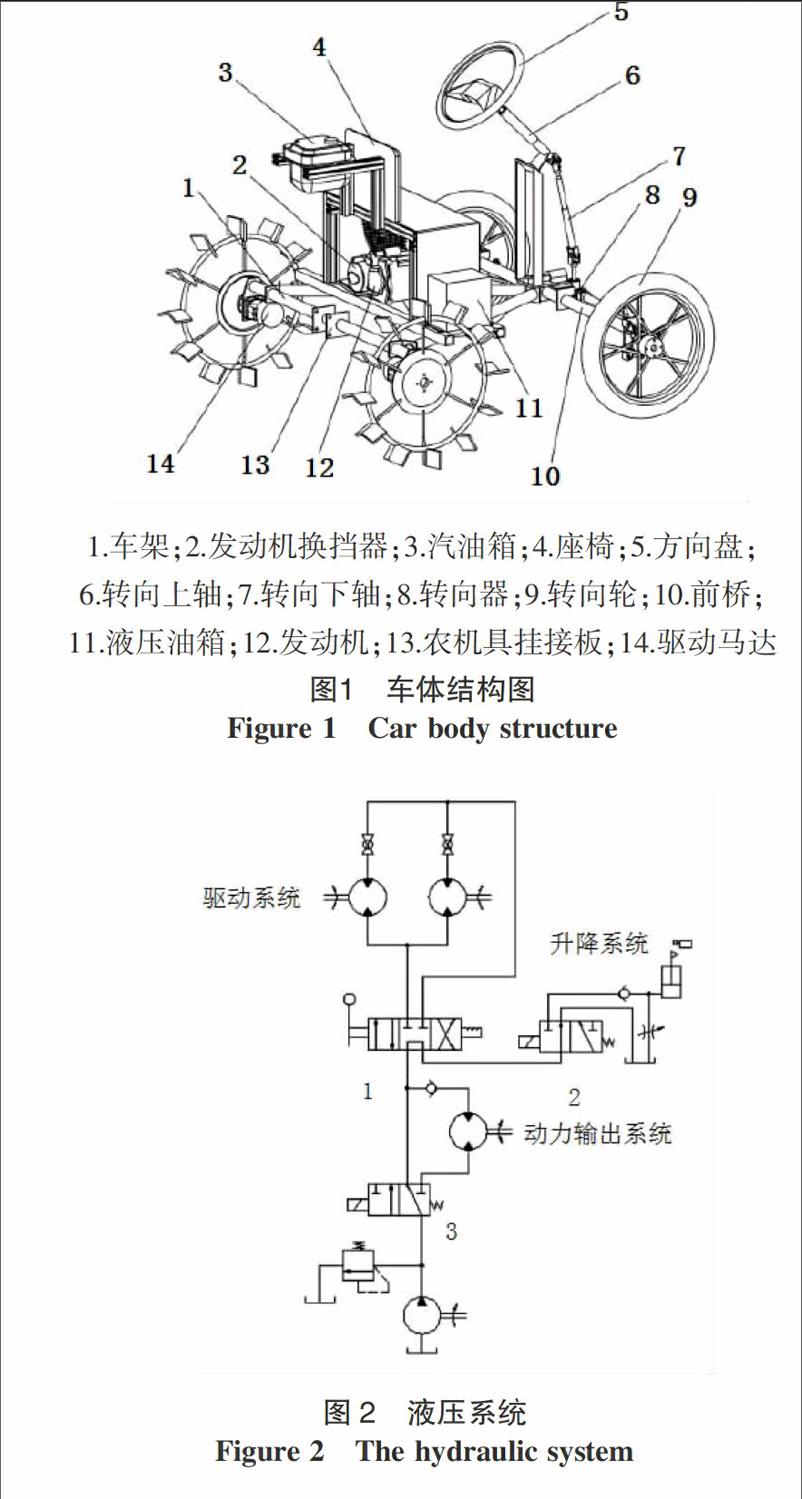

底盘的液压系统分为驱动系统、升降系统、动力输出系统3个部分(如图2所示)。

3.1 液压驱动系统

一泵双马达并联能实现底盘的前进、转向差速、后退、停车等动作。系统中的三位四通手动换向阀1用于控制底盘的前进、后退、停止,当其位于中位时,底盘处于停车状态;当其位于左位时,底盘处于前进状态;当其位于右位时,底盘处于后退状态。马达支路上安装有高压球阀,手工拨动球阀控制杆在不同位置可控制底盘的行走速度、单轮速度和实现制动。

3.2 液压升降系统

拖拉机上的悬挂机构采用液压传动方式早在20世纪30年代就开始了,目前液压悬挂系统已发展得比较完善,它可以控制农具的升降,根据土壤阻力的大小自动调节耕深,也可以根据拖拉机与农具的相对位置的高低自动调节农具的相应位置,因此现代大中型轮式拖拉机和部分履带拖拉机都设置了液压悬挂装置。本底盘的升降系统主要由二位三通电磁阀、节流阀、单向阀、油缸和限位开关组成。当电磁阀2位于左位时,打开节流阀,油缸在悬挂物的重力作用下慢慢下降,控制节流阀的开度可以控制下降的速度;当其位于右位时,关闭节流阀,油缸上升,到达预定位置时将其转回左位,升降高度即可保持。当油缸上升到最高位置时,限位开关使电磁阀断电后回复至左位,油缸自动停止上升。

3.3 动力输出系统

动力输出系统主要由马达、二位三通电磁阀、单向阀组成。当电磁阀3位于左位时,马达启动,并与传动系统的两个马达串联,从而可实现动力输出系统的速度与行走速度相匹配;当其位于右位时,马达停止,此时动力输出系统不工作。在此,单向阀可以防止在动力输出系统不工作时系统油液冲击马达。

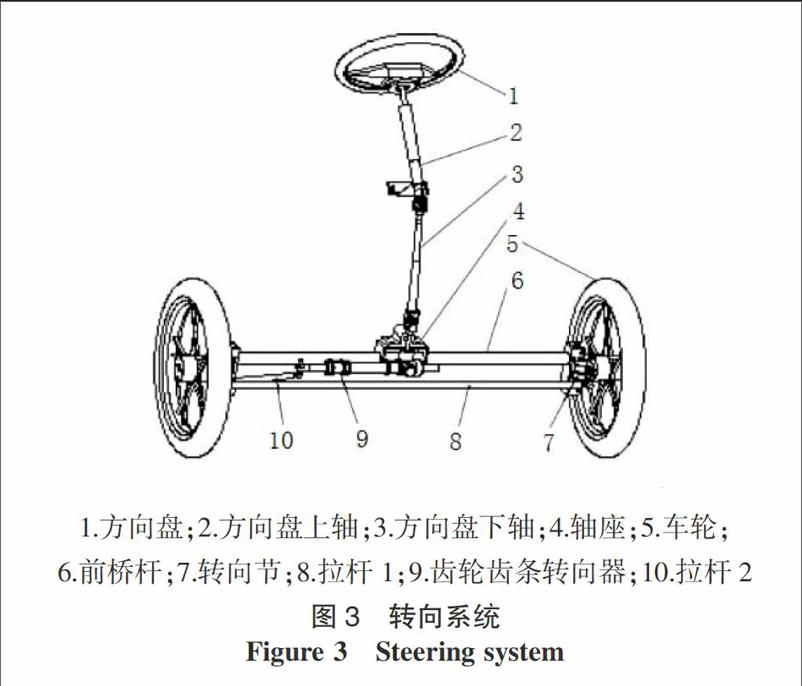

4 转向系统

底盘的转向系统(如图3所示)主要安装在前桥杆上。转向系统使用齿轮齿条转向器,方向盘通过上轴、下轴与转向器连接,上轴、下轴、转向器间的连接为万向节连接。当路面不平使前桥左右浮动时,通过两个万向节的作用使方向盘的动能平稳地传递到转向器,从而提高底盘转向的稳定性和可靠性。轮边的转向节使用专门设计的小型转向节,这种转向节有体积小、质量轻、性能稳定、安装方便等优点。

5 应力分析

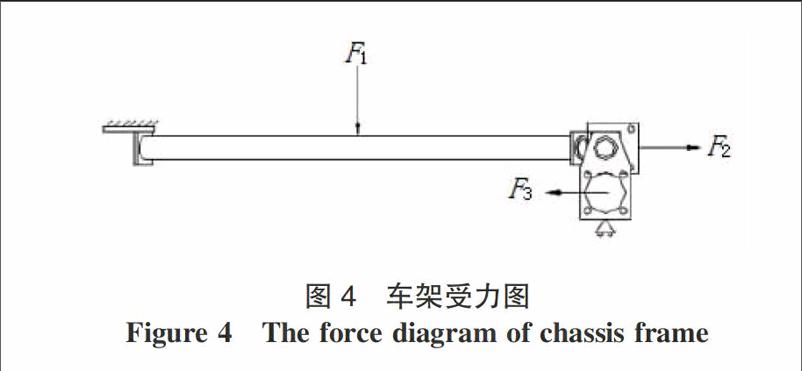

车架作为车体的关键部件,其受力安全与否直接影响底盘性能的好坏,因此有必要对车架进行受力分析。Pro/E软件的Mechanica模块提供了结构分析和热力分析功能,可以对零件或者组件进行静态分析、模态分析、屈曲分析、接触分析、预应力分析及振动分析等,还可以根据热力状态进行灵敏度分析和优化设计。根据车架的受力情况(如图4所示),在 Mechanica模块中对车架进行结构分析,得到车架的应力应变图。

车架为3根钢管通过弯板开孔套入焊接而成,钢管外径45 mm,壁厚5 mm,弯板厚8 mm。根据测量与计算,发动机、发动机安装架、乘坐人员对车架的作用力F1=1 200 N,农机具对车架的作用力F2=1 600 N,液压马达的最大驱动力F3=1 930 N。经分析,得出车架的受力应力图(如图5所示)。

由图5可以看出:车架应力最大值出现在后桥与两弯板的连接处,最大应力为 119.9 MPa。

作为农用机械,作业环境较复杂,设计时必须进行安全系数方面的考虑,假设安全系数n=1.3,那么设计的车架的最大应力为155.9 MPa,小于234.0 MPa。因此,车架的设计有较大的安全储备,若进行批量生产,可以对车架进行优化,得到最佳的零部件尺寸。经分析,得出车架的受力应变图(如图6所示)。

由图6可以看出:车架受力应变最大值出现在后桥的中部,即农机具挂接板附近,最大应变为0.82 mm。综上所述,车架设计选材合理。

6 结论

底盘采用125摩托车发动机与液压传动系统相结合,实现了底盘的动力匹配,增强了底盘的自适应能力,改善了发动机等部件的工作环境;底盘的液压系统可实现一泵同时驱动两轮马达差速行走、同步动力输出和液压油缸升降的功能;本设计的底盘质量为200 kg,与目前大部分手扶拖拉机(质量一般为350 kg左右)相比,达到轻体的设计要求。

参考文献

[1] 赵映,张瑞宏,肖苏伟,等.2ZG-6DK高速插秧机底盘车架结构分析与优化[J].中国农机化,2012(6):96-100.

[2] 罗锡文.对加速我国农业机械化发展的思考[J].农业工程学报,2011(4):1-8,56.

[3] 邢海博.中型輪式车静液压传动系统的结构设计及其有限元分析[D].天津:天津大学,2005.

[4] 张志伟.小动力底盘及机具在我省水田地区的适应性[J].农机化研究,1986(4):1-4.

[5] 邢海博.中型轮式车静液压传动系统的结构设计及其有限元分析[D].天津:天津大学,2005.

[6] 曾爱平,邱秀丽,李志伟.液压驱动式水田自走底盘车体的虚拟样机设计[J].2011(9):143-145.

[7] 曾爱平,邱秀丽,赵娜,等.液压后驱式轻型农机水田自走底盘的设计[J].2010(7):149-151.