加氢裂化装置改造与生产5号工业白油的效果

熊 伟 庭

(中国石化茂名分公司,广东 茂名 525000)

加氢裂化装置改造与生产5号工业白油的效果

熊 伟 庭

(中国石化茂名分公司,广东 茂名 525000)

中国石化茂名分公司加氢裂化装置分馏系统采用“先汽提、后分馏”流程,其中分馏流程用于分割重石脑油、喷气燃料、柴油及尾油,原设计柴油作为全厂柴油产品调合组分。根据市场需求变化,该装置拟最大量生产喷气燃料,同时分馏塔经过改造后柴油产品作为5号工业白油。通过对柴油产品质量及分馏流程的分析,制定了2种改造方案并在装置上进行了实施。工业应用结果表明,2种方案改造后均能生产出5号工业白油,新增侧线的改造效果优于提高柴油侧线塔进料温度的改造效果,5号工业白油质量达到优级品水平。

加氢裂化 工业白油 改造 应用效果

加氢裂化是重质馏分油深加工的主要工艺之一,该工艺可提高企业的产品质量,改变产品结构,从而提高企业的经济效益[1-4]。中国石化茂名分公司加氢裂化装置分馏系统采用“先汽提、后分馏”流程,其中分馏流程用于分割重石脑油、喷气燃料、柴油及尾油,原设计柴油作为全厂柴油产品调合组分。近年来,根据市场需求变化,需要最大量增产喷气燃料,同时减产柴油。由于5号工业白油附加值高,因此,利用加氢裂化装置生产5号工业白油不仅可以提高装置效益,也可以达到压减柴油产量的目的。为了能够生产出合格的5号工业白油,通过调整装置操作进行了试生产,得到的油品存在闪点、外观等不能满足5号工业白油质量标准的问题。因此,对加氢裂化装置分馏塔进行改造显得极为迫切。本研究通过对加氢裂化装置分馏塔的2种技术改造流程及改造效果进行对比分析,为加氢裂化装置生产5号工业白油的方案选择提供借鉴。

1 装置生产概况

1.1 工艺流程

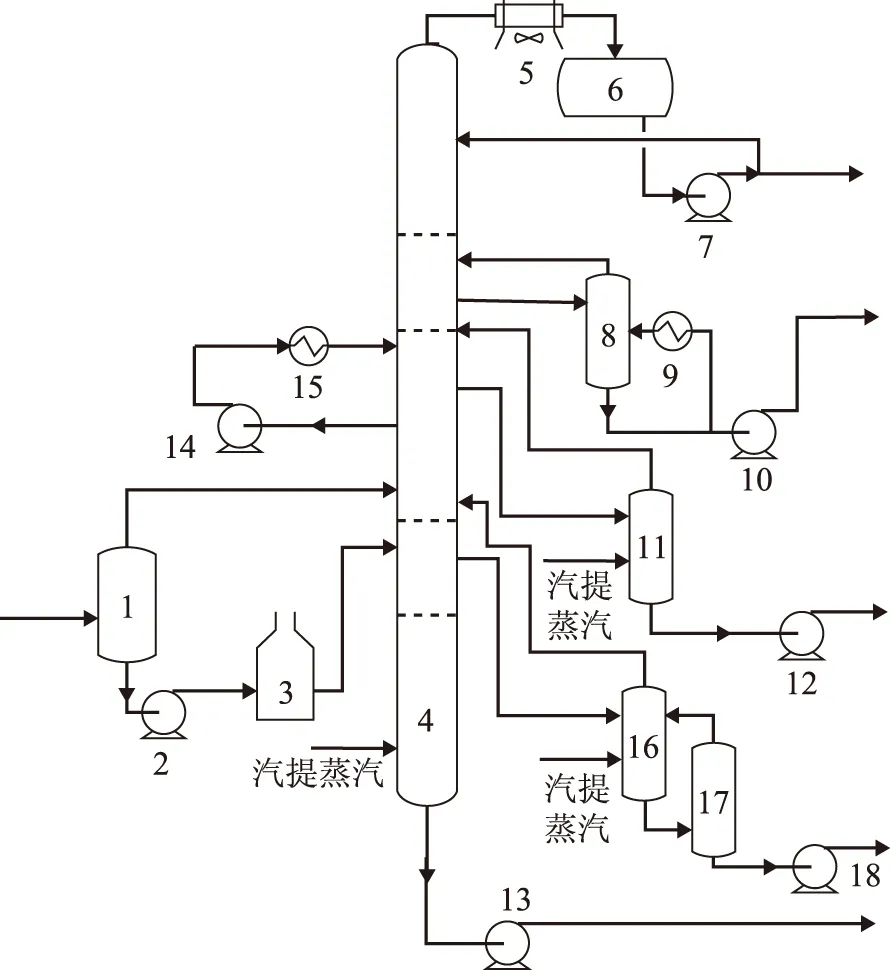

加氢裂化反应生成油经换热后进入到脱硫化氢汽提塔,塔顶分出不稳定轻石脑油,塔底液经换热后进入分馏塔进料分液罐,分离出的油相经分馏塔进料泵升压并经进料加热炉加热到一定温度后进入分馏塔,分离出的气相不经加热炉加热直接进入分馏塔。分馏塔塔顶分离出重石脑油,中间抽出两条侧线分别去喷气燃料侧线汽提塔和柴油侧线汽提塔,分别生产喷气燃料和柴油,塔底生产尾油。分馏塔设一个中段回流,通过与原料油换热及发生蒸汽来回收热量。装置分馏塔流程示意见图1。

图1 加氢裂化分馏塔流程示意1-分馏塔进料分液罐;2-分馏塔进料泵;3-分馏塔进料加热炉;4-主分馏塔;5-塔顶空气冷却器;6-塔顶回流罐;7-塔顶回流泵;8-喷气燃料侧线汽提塔;9-侧线汽提塔塔底重沸器;10-喷气燃料泵;11-柴油侧线汽提塔;12-柴油泵;13-尾油泵;14-中段回流泵;15-中段回流取热器。图2、图3同

1.2 5号工业白油生产指标及装置试生产情况

表1为加氢裂化装置侧线柴油的性质与5号工业白油的主要指标对比。从表1可以看出:生产的柴油的闪点为108 ℃,低于5号工业白油要求的110 ℃;有煤油味,含水量为134.7 μgg,相对较高,导致产品不透明。加氢裂化装置利用现有柴油侧线生产的柴油主要因为外观、闪点不合格而不能满足5号工业白油的指标要求。

表1 柴油实际生产性质与5号工业白油主要指标对比

为了在现有装置基础上通过调整操作来试生产5号工业白油,探索其生产的可行性,通过多抽出喷气燃料提高柴油闪点、提高柴油侧线塔的汽提蒸汽量等措施进行操作调整,试生产期间的喷气燃料及柴油产品性质见表2。从表2可以看出,提高喷气燃料终馏点时,柴油的闪点及初馏点均提高,柴油闪点最高达到120.0 ℃,但当喷气燃料的终馏点调整到300.0 ℃时,由于喷气燃料的终馏点过高,导致其质量不合格,而且柴油的初馏点仅为215.5 ℃,重叠了较多的喷气燃料组分,不能解决有煤油味的问题。

表2 操作调整期间喷气燃料和柴油产品的部分性质

2 改造方案及应用效果

对加氢裂化装置原有流程进行操作调整的试验结果表明,需要对装置分馏塔进行改造才能解决因柴油外观、闪点以及含水量不能满足5号工业白油质量指标的问题。为了保证侧线产品的闪点合格,应该通过汽提把低沸点物质脱除[5]。为了提高柴油的闪点,减少柴油中重叠的喷气燃料组分的量,需要提高柴油侧线汽提塔的进料温度(方案一),将柴油中的喷气燃料组分汽提出去,或者是在分馏塔新增侧线(方案二)来生产5号工业白油。对上述2种改造方案进行讨论,并对工业应用效果进行分析比较。

2.1 提高柴油侧线汽提塔进料温度改造

利用加氢裂化装置柴油侧线进行5号工业白油试生产的主要不合格指标是初馏点低,受柴油侧线汽提塔进料温度低的影响,通过最大量提高柴油侧线汽提塔蒸汽用量及提高喷气燃料终馏点仍然不能解决问题。由于分馏塔中段回流抽出位置与柴油抽出位置接近,而且中段回流的抽出温度较高,达到260.0 ℃,中段回流油的干点为350.0 ℃。由于柴油干点越高,运动黏度越大,因此在操作上可通过降低中段回流的抽出量来降低该抽出油品的干点,确保5号工业白油40 ℃运动黏度不超标,得到合格的5号工业白油。

图2为改造后的流程示意,在中段回流泵出口抽出一股物料直接进柴油侧线汽提塔,柴油侧线汽提塔塔顶气返回分馏塔,塔底液经原有流程出装置。

图2 加氢裂化分馏塔改造方案一流程示意

2.2 新增侧线抽出改造

由柴油侧线产品生产出来的柴油干点可以通过装置调整操作来降低,保留柴油侧线不动,在柴油侧线抽出位置以下寻找合适的位置,新增一条侧线抽出流程,则可以更多地将油品中的轻组分汽提出来,提高油品的初馏点及闪点。由于新增了一条侧线,装置的调整更加灵活,同时采取真空脱水设施进一步降低水含量。

图3为新增侧线改造后的流程示意,在柴油侧线汽提塔下部新增一条侧线抽出,将此物料引入到汽提塔,汽提塔塔顶气返回分馏塔,汽提塔塔底液进入真空脱水罐,脱水罐罐底油经泵抽出冷却后送出装置。

图3 加氢裂化分馏塔改造方案二流程示意16—新增汽提塔;17—真空脱水罐;18—新增产品泵

2.3 改造效果分析

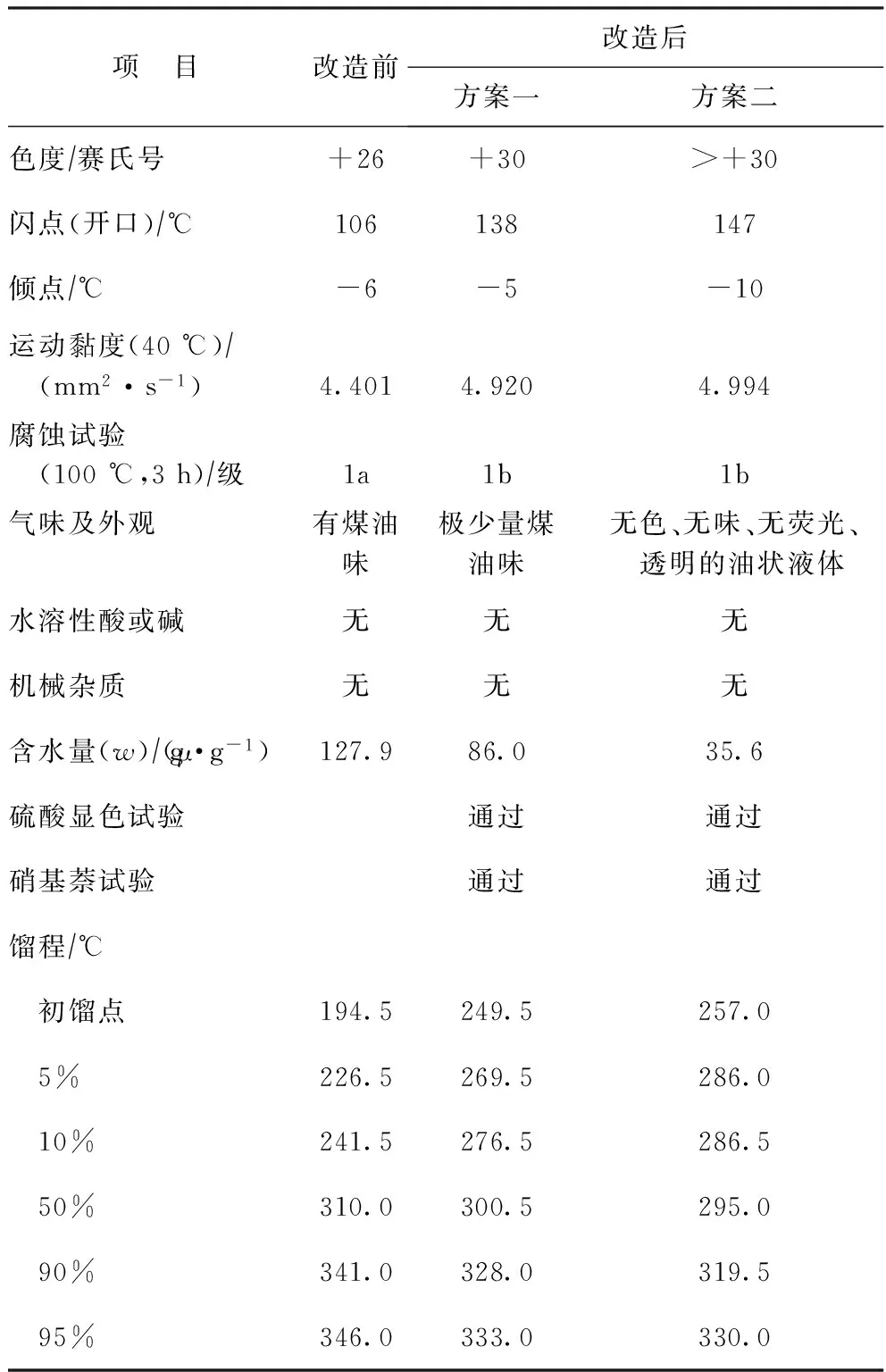

表3为分馏塔改造前后生产的5号工业白油的性质,表4为分馏塔各侧线收率,表5为分馏塔操作参数对比。

从表3可以看出:改造前,加氢裂化利用现有柴油侧线生产的5号工业白油的含水量及外观均不合格,达不到指标要求;通过方案一的改造即提高柴油侧线汽提塔进料温度,柴油侧线生产的5号工业白油闪点由改造前的106 ℃提高到138 ℃,初馏点从194.5 ℃提高到249.5 ℃,柴油中轻组分大幅减少,仅有极少量煤油味,含水量得到改善,含水量从127.9 μgg降至86.0 μgg,质量大幅改善,生产出了合格的5号工业白油;通过方案二的改造即新增侧线抽出,从新增侧线得到5号工业白油闪点达到147.0 ℃,初馏点达到257.0 ℃,无煤油味,含水量进一步降至35.6 μgg,通过新增侧线能够生产出优质的5号工业白油。因此,从产品质量上来看,方案二的改造效果优于方案一。

表3 改造前后生产的5号工业白油的性质

从表4可以看出:在分馏塔侧线收率方面,改造后重石脑油收率高于改造前,主要是因为改造后装置在重石脑油干点不变的情况下需要多产重石脑油,降低了轻石脑油的终馏点,因而重石脑油收率略高;由于重石脑油的终馏点及喷气燃料的终馏点在改造前后控制相同,因而喷气燃料的收率改造前后均未受影响,维持在30%~31%之间;由于改造方案二新增了一条侧线,而且从产品质量上来说,应用改造方案二新增侧线流程所生产的5号工业白油初馏点较高,整体馏分范围较窄,且多抽出了一股柴油,因此方案二中5号工业白油的收率为5.90%,低于方案一中的8.37%。在装置改造前后反应部分转化率基本保持一致的情况下,改造后方案一和方案二尾油的收率略高,主要是因为5号工业白油的终馏点较低,部分柴油压到了尾油中。

从表5可以看出:与改造前相比,改造方案一中柴油侧线塔进料温度从208.9 ℃提高到253.5 ℃,柴油侧线汽提塔塔顶及塔底温度相应提高;改造方案二中,新增侧线抽出温度更高,抽出温度为293.3 ℃,汽提蒸汽的用量为0.5 t/h,抽出温度的进一步提高,增加了侧线塔中轻组分的汽提能力,在真空罐压力为-44.5 kPa的操作条件下解决了5号工业白油含水量高影响产品外观的问题。

表4 改造前后分馏塔各侧线产品的收率 w,%

表5 改造前后分馏塔操作参数对比

3 结 论

(1)通过提高柴油侧线汽提塔的进料温度,可以在一定程度上提高柴油的闪点及初馏点,生产出合格的5号工业白油,而且改造工程量较小,不影响其它侧线产品的质量及收率。

(2)通过新增侧线及脱水设施,所生产的5号工业白油的闪点及初馏点进一步提高,并同时进一步降低了5号工业白油的含水量。利用新增侧线生产的5号工业白油,其闪点达到147.0 ℃,初馏点达到257.0 ℃,无煤油味,含水量降至35.6 μgg,可生产优质的5号工业白油,不影响其它侧线产品的质量及收率,此改造需要新增塔罐及相应管线等设施,改造工程量相对较大。

(3)2种改造方案均能生产出合格的5号工业白油,新增侧线的改造比提高原有柴油侧线汽提塔进料温度的改造在生产操作上更加灵活,所生产的5号工业白油的馏程范围可以通过操作调整缩窄,而且外观清辙透亮,5号工业白油质量可达到优级品水平。

[1] 韩崇仁. 加氢裂化工艺与工程[M].北京:中国石化出版社, 2001: 7-19

[2] 刘家祺. 分离过程[M].北京: 化学工业出版社, 2007: 1-22

[3] 于会泳. 高压加氢裂化装置增产喷气燃料技术改造及实施效果[J].石油炼制与化工, 2016, 47(6): 15-19

[4] 穆海涛. 适应柴油质量升级的催化剂运行分析及对策[J]. 石油炼制与化工, 2015, 46(9): 31-37

[5] 石油化学工业部石油化工规划设计院.塔的工艺计算[M].北京: 石油化学工业出版社, 1977: 4

REVAMPING OF HYDROCRACKING UNIT FOR 5#WHITE OIL PRODUCTION

Xiong Weiting

(SINOPECMaomingCompany,Maoming,Guangdong525000)

The flow diagram of the hydrocracking unit in original design in SINOPEC Maoming Company composed of steam strip followed by fractionation to produce heavy naphtha, jet fuel, diesel, and tail oil.The diesel cut was used as blending component of diesel pool of the plant.As the market changes, the unit was planned to be revamped to maximize the production of jet fuel and 5# industrial grade white oil instead of diesel blending cut.Two solutions were suggested: (i)increasing the temperature of diesel side stripper feed, (ii)adding new side line in fractionation column.The results indicate that the qualified 5#industrial grade white oil can be produced by both solutions but the latter is preferred, by which premium grade 5#white oil can be produced.

hydrocracking; industrial grade white oil; revamping; application effect

2016-08-15; 修改稿收到日期: 2016-10-26。

熊伟庭,工学硕士,工程师,从事炼油临氢工艺技术管理工作。

熊伟庭,E-mail:xiongwt.mmsh@sinopec.com。