稳态热加载对筒状结构变形和应力影响的研究

房元斌 陆永能 张林杰 孔祥意

(1.江苏徐州工程机械研究院,江苏 徐州 221004; 2.徐工集团工程机械有限公司 高端工程机械智能制造国家重点实验室,江苏 徐州 221004; 3.西安交通大学,西安 710049; 4.徐工集团道路机械分公司,江苏 徐州 221004)

稳态热加载对筒状结构变形和应力影响的研究

房元斌1陆永能2张林杰3孔祥意4

(1.江苏徐州工程机械研究院,江苏 徐州 221004; 2.徐工集团工程机械有限公司 高端工程机械智能制造国家重点实验室,江苏 徐州 221004; 3.西安交通大学,西安 710049; 4.徐工集团道路机械分公司,江苏 徐州 221004)

焊接热源分别采用双椭球和整条焊缝两种稳态热加载,得到了筒状结构的焊后变形和残余应力分布,并进行了试验验证。结果表明:两种加载方式焊后变形和应力趋势相同。整条焊缝加载峰值出现在两封口板中心位置,峰值为4.931 mm,与试验结果对比误差小。应力峰值相近,峰值近似339 MPa。采用双椭球热源加载,应力分布与试验结果吻合更好。仿真与试验结果误差均能满足工程应用要求,证明了模拟结果的准确性。双椭球热源加载的计算时间是整条焊缝加载的27.2倍,从工程应用层面分析,整条焊缝加载具有重大的使用价值。

稳态热加载 筒状结构 应力 计算效率

0 序 言

随着焊接数值模拟技术的不断成熟,数值模拟仿真在生产中的应用已经常态化[1-4]。但在生产过程中,如何提高计算效率,对辅助焊接生产有重要实用价值。国内外专家学者已在焊接变形和应力理论和工程应用方面做了大量研究工作。日本大阪大学Murakawa Hidekazu团队基于固有应变法[5]快速预测大型结构件焊接变形;上海交通大学陆皓和徐济进等人对筒状结构件关键位置的残余应力进行了深入研究[6];武传松、陆皓和魏艳红对多物理场耦合相互作用机制[7]对焊接变形和应力影响进展和发展做了研究。

鉴于上述研究,结合文中筒状结构研究,以压路机压轮为研究对象。压轮的生产一般分为升级和换代。产品升级主要是通过工艺质量提升来实现,工艺质量提升需要在半年内完成;而产品换代是通过改变结构形式、新材料应用和新工艺的研发,往往需要长时间跟踪市场反馈,花费一到两年的时间才能稳定。全凭工艺人员生产经验的积累已经不能满足生产的要求,这就需要借助计算机辅助计算技术,缩短时间,建立正确的压轮有限元建模,需要经历三维模型简化、网格划分、热源校核、样件数据采集、参数设置、调试计算、校核模型。在焊缝附近温度梯度大,网格加密,网格数一般达到百万以上,道次多、焊缝长、非线性计算,导致计算时间长,因而如何有效降低计算时间至关重要。

文中借助有限元分析,以双椭球热源和整条焊缝两种稳态加载,获得了压轮变形和残余应力分布,并进行了试验验证,同时,对比了两种方式的计算效率。

1 试样制备

压轮材料为Q345B,外径1 400 mm,轮宽2 100 mm,轮边距到封口板600 mm,板厚40 mm,几何模型如图1所示,现场焊接如图2所示。

图1 压轮几何模型图

图2 现场焊接图

卷圆直焊缝和封口板环形焊缝,采用福尼斯500型焊机焊接,焊接方法二氧化碳气体保护焊,坡口角度为60°。焊接工艺参数见表1。

表1 焊接工艺参数

2 有限元模型的建立

热源加载方式主要有功率加载、热循环曲线加载、稳态热加载、功率加载热源校核难度大,需要花费的时间长;热循环曲线加载,收敛性差,计算准确性与采集系统有关。基于以上考虑采用稳态热加载,分别对双椭球[8]和整条焊缝[9]两种加载方式进行对比。

焊缝单元采用预先设置的方式,因而需要测量宏观热源模型参数[10],从而定义填充单元的尺寸。通过接头试验,测量焊高、熔宽、熔深以及热影响区尺寸,如图3所示。根据实际测量的宏观热源形貌数据,进行焊缝单元填充。

网格总数直接影响着计算效率,为了有效控制模

图3 热源宏观形貌

型的网格数,采用单元过渡技术,对焊缝和热影响区的网格进行加密处理,而对于自由端和远离焊缝位置采用稀疏网格。从而获得压轮网格模型,如图4所示。其中,压轮焊缝位置单元尺寸为3 mm,网格总数为1 014 054个,节点总数为1 164 148个。

图4 压轮的网格模型

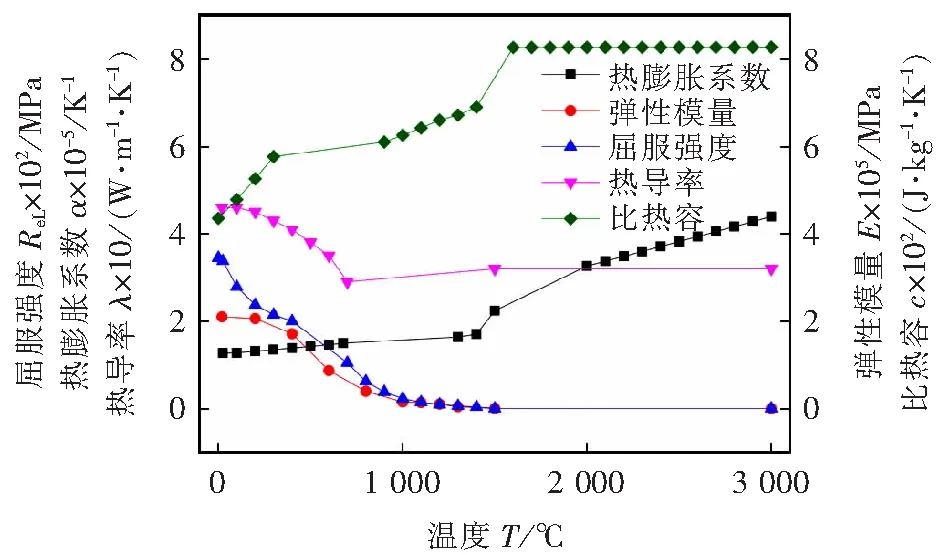

模拟所采用的材料为Q345B,部分物性参数和力学参数随温度变化曲线,如图5所示。

图5 Q345B钢的相关热力学参数与温度的关系

力学边界条件的定义:设置一组接触对,用来模拟卷圆封口板焊接时,另一侧卷圆自由端与变位机之间的接触。沿宽度方向在中截面表面选择若干节点,用来限制Y向的位移,目的是不影响对接板的纵向收缩变形;沿卷圆两侧自由端四等分点选择若干节点来限制XZ向的位移,自由截面在焊缝收缩作用下,向卷圆板中心收缩变形,受限于截面圆结构,在XZ平面收缩变形相对较小,从而达到不影响自由截面的横向收缩。等效工件与外部环境的对流和辐射,将对流换热系数设为0.02,环境温度设为20 ℃。

3 有限元分析结果与试验验证

3.1 焊接变形仿真分析

通过计算获得双椭球热源和整条焊缝加载两种加载方式的压轮焊后变形,如图6所示。

图6 焊接变形云图

通过图6可知,两种加载方式焊接变形趋势相同。在卷圆板的直焊缝中间位置外凸。这主要是由于焊接过程中先焊接,后焊接的封口板环焊缝冷却产生收缩力,对直焊缝中间位置有一个力矩作用,故使其位置外凸;而卷圆板沿着直焊缝和轴线AB平面呈现拉伸变形,在竖直方向最高点C和最低点D沿轴线平面呈现收缩变形,整体呈现压扁的椭球变形。产生该变形趋势均是在焊缝拘束力的作用下CD点产生向AB轴向平面收缩的趋势;两封口板沿着平面法向向各自轮边一侧呈外凸变形。这是典型的T形接头焊后变形趋势。

从焊后变形峰值可知,双椭球热源加载峰值出现在直焊缝收弧位置,峰值小,其值为4.179 mm;整条焊缝加载峰值出现在两封口板中心位置,峰值为4.931 mm。两封口板圆心同轴度是压轮的关键尺寸,提取仿真结果。双椭球热源加载单侧变形量为3.254 mm,总变形量为6.508 mm,整条焊缝加载单侧变形量为4.931 mm,总变形量为9.862 mm。

3.2 试验结果验证与对比分析

采用三坐标测量两封口板外侧圆心位置沿轴线的距离。测量前对表面进行除锈、除渣等处理。采用随机抽样的方式进行验证,抽检同一批次的压轮,计算平均值,共记录3组,变形测量值如表2所示。

通过表2可知:试验测得焊接变形测量平均值为9.09 mm。双椭球热源加载变形量为6.508 mm,整条焊缝加载变形量为9.862 mm,计算得到误差分别为28.4%和8.5%,满足工程应用要求,证明了模拟结果的准确性。同时,从该筒状结构件封口板关键位置

测量数据,能直观看出整条焊缝加载结果与试验值吻合更好,模拟值偏小,这与生产中拼焊误差和焊接参数高于工艺设计值、筒状结构件自身结构形式等因素有关。

表2 变形测量值 mm

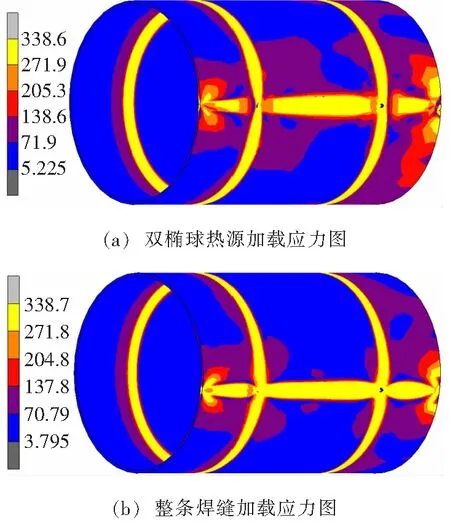

3.3 应力场仿真分析

从图7可知,两种加载方式应力分布趋势相同,在焊缝位置附近应力较大,且峰值相近,其值近似为339 MPa。卷圆板直焊缝起弧位置先冷却,焊缝位置收缩发生塑性变形。后焊接位置逐渐冷却,但相对于先冷位置的拘束大,产生应力叠加效应,因而收弧位置的应力大。

图7 应力分布云图

两种加载方式局部位置的应力大小不同,整条焊缝加载应力集中区域大。在卷圆板直线焊缝位置附近残余应力分布有明显的区别,因而提取卷圆板焊缝中心应力曲线对比分析,如图8a所示。可以看出,在直焊缝和封口板圆周焊交叉位置双椭球热源加载应力值小,这与加载时间有关。双椭球热源加载时间长,散热快,交叉位置的预置温度低,因而封口板的焊接相当于对卷圆板直焊缝进行热处理,从而降低残余应力。

3.4 试验结果验证与对比分析

采用HK21A型残余应力测试仪测试卷圆边直焊缝附近的残余应力。测量点既要考虑尽量远离起收弧位置,同时测量点间距应大于盲孔法有效测量点间距30 mm,又不能太靠近封口板,防止受导向杆位置限制。分别选取距离封口板180 mm和360 mm的焊缝表面中心位置进行残余应力数据采集,具体测量位置如图8b所示。

图8 残余应力与试验测量分布图

通过图8a可知,采用双椭球热源加载和整条焊缝加载误差分别为19.8%和29.4%,采用双椭球热源加载,应力分布与试验结果吻合更好,该种加载方式更接近实际工况。

3.5 计算效率对比

计算使用中科曙光高性能计算机,采用并行技术,分20个核计算。在保证模拟实际焊接工况结果的基础上,考虑散热时间,双椭球热源加载的计算时间为1 685 563.91 s,整条焊缝的加载计算时间为62 046.07 s。

从计算效率来考虑,双椭球热源加载的计算时间是整条焊缝加载的27.2倍。从计算精度分析,两种加载方式焊接变形和应力与试验结果误差均能控制在30%以内,满足计算精度要求。从工程应用层面分析,采用整条焊缝加载在筒状结构件计算具有重大的使用价值。

4 结 论

(1)以双椭球热源和整条焊缝两种方式加载,得到筒状结构焊接变形和应力满足工程应用的要求,证明了模拟结果的准确性。

(2)两种加载方式焊接变形趋势相同,筒状结构采用整条焊缝加载焊后变形与试验结果吻合更好。

(3)应力分布趋势相同,在焊缝位置应力较大,且峰值相近,近似为339 MPa。采用双椭球热源加载,应力分布与试验结果吻合度更好。

(4)双椭球热源加载的计算时间是整条焊缝加载的27.2倍,从工程应用层面分析,整条焊缝加载具有重大的使用价值。

[1] 田锡唐. 焊接结构[M]. 北京: 机械工业出版社,1982.

[2] 蔡建鹏, 孙加民, 夏林印, 等. Q345钢对接接头残余应力与变形的预测[J]. 焊接学报, 2015, 36 (11): 61-64.

[3] 李书齐, 方洪渊, 刘雪松, 等. 焊接结构件热振复合时效的数值和试验分析[J]. 焊接学报, 2016, 37(5): 111-114.

[4] 邓德安, 张彦斌, 李 索, 等. 固态相变对P92钢焊接接头残余应力的影响[J]. 金属学报, 2016, 52(4): 394-402.

[5] Mochizuki M,Mikami Y,Yamasaki H,et al. Elastic predicting method of weld distortion of large structures using numerical simulation results by thermal-elastic-plastic analysis of small components[J]. Welding in the World,2007,51(11): 60-64.

[6] 黄逸峰,张俊宝,梅 乐,等. 核电反应堆压力容器顶盖J型接头内壁残余应力[J]. 焊接,2016(1): 23-27.

[7] 武传松,陆 皓,魏艳红. 焊接多物理场耦合数值模拟的研究进展与发展动向. 焊接,2012(1): 10-22.

[8] 董志波,魏艳红,刘仁培,等. 不锈钢焊接温度场的三维数值模拟[J]. 焊接学报,2004,25(2): 9-14.

[9] 鄢东洋,史清宇,吴爱萍,等. 焊接数值模拟中以温度为控制变量的高速算法[J]. 焊接学报,2009,30(8): 77-80.

[10] 房元斌, 蹤雪梅, 张华清, 等. 中厚板多层多道焊优化技术研究[J]. 焊接技术, 2016, 45(3): 5-8.

2016-11-21

国家科技支撑计划(2015BAF07B02)

TG404

房元斌,1985年出生,硕士,工程师。主要从事工程机械产品方面的生产工艺和焊接数值模拟研究工作,已发表论文10余篇。