铁道多功能作业车车体强度及模态分析

马来苹

摘 要:该文主要分析了某铁道多功能作业车车体的结构和功能特点,建立车体有限元模型,参照行业标准确定载荷工况。通过在典型工况下对车体刚度、强度进行了计算分析,结果表明铁道多功能作业车车体可有效满足刚度、强度相关标准要求。

关键词:多功能作业车 车体 强度 刚度

中图分类号:U2 文献标识码:A 文章编号:1674-098X(2016)12(b)-0054-02

作为电气化铁路接触网检修、抢修、维护的重要设备,铁道多功能作业车配备了高空作业斗、抬拨线装置、升降式作业平台、接触网检测系统,不仅能对高压接触网进行检测、检修与维护,还可以用于铁路的高空设施、通信设施、桥梁以及隧道等的综合检修和维护。该文以某型号多功能作业车为研究对象,该作业车可实现160 km/h以上的速度快速到达或撤离作业现场,并具备0~10 km/h的恒定作业走行速度。考虑到该车特殊用途,尤其在某些作业条件下承载较大,为保证该车的使用安全,对车体钢结构进行不同载荷与组合工况下的刚度和强度的有限元計算。

1 车体结构概述

该车体承载方式为整体式,主要承载部件均采用由钢板、钢板折弯件、槽钢等焊接而成的闭口组合截面结构。车体由两端司机室、底架、侧墙、隔墙、车顶几部分组成,车体前后端司机室采用板梁结构;车顶采用压型槽型钢、角钢、乙型钢、封口槽钢等组焊;侧墙采用压型乙型钢、几字型钢、角钢等组焊;隔墙采用压型槽型钢管组焊,与车体焊接一体;底架为双中梁结构,由端梁、牵引梁、枕梁、边梁、中梁、横梁和各种吊座组成,中梁、边梁均为箱型梁。除高空作业斗安装座材质为20CrMo外,其他材料均为低合金高强度钢Q345B。车体钢结构如图1所示。

2 有限元模型建立

车体钢结构有限元网格采用板壳单元和空间块体单元离散,单元大小为15 mm。车体钢结构有限元模型共划分1 529 864个壳单元和10 846个四面体单元,节点数为1 503 745个。

3 车体刚度、强度计算分析

3.1 载荷确定及工况选择

根据TB/T1335-1996《铁道车辆强度设计及试验鉴定规范》,确定车体钢结构刚度和强度计算的基本载荷。纵向拉伸载荷为980 kN,纵向压缩载荷为1 180 kN,该力分别沿车钩中心线作用于车体两端牵引梁的前、后从板座上。

根据TB/T 2541-1995和TB/T1335-1996《铁道车辆强度设计及试验鉴定规范》要求,需要对11种工况进行计算分析:垂直静载荷工况,垂直总载荷工况(1.3×垂直静载荷),垂直总载荷+980 kN纵向拉伸力工况,垂直总载荷+1 180 kN纵向压缩力工况,侧向作业工况,一位端顺轨作业工况,二位端顺轨作业工况,一位端作业平台45°作业工况,二位端作业平台45°作业工况,顶车作业工况,吊车作业工况。

由于工况较多,该文只选取垂直静载荷工况校核车体刚度,选取受力最大的垂直总载荷与纵向压缩组合工况进行强度分析。垂向静载荷与垂向总载荷都以均布力的形式施加于底架地板,纵向压缩载荷作用在牵引梁的后从板座上。

3.2 车体刚度分析

根据TB/T1335-1996《铁道车辆强度设计及试验鉴定规范》,车体的垂向弯曲刚度应使车体底架边梁在垂直静载工况下的中央静挠度与车辆定距L之比值≤1/2 000;中梁的中央静挠度与车辆定距L之比值≤1/1 500。

通过计算,垂向静载荷工况下:

车体底架边梁的中央挠度为1.83 mm,侧梁中央挠度与车辆定距L之比值:=1/9 290≤1/2 000。车体底架中梁的中央挠度为2.33 mm,中梁中央挠度与车辆定距L之比值:=1/7 296≤1/1 500。其中:车辆定距L=17 000 mm。

3.3 车体静强度分析

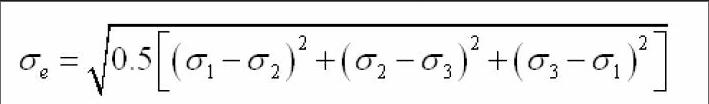

计算复杂应力构件时,需求Von Mises应力,此应力不得超过材料许用应力。该文所有应力结果均采用Von Mise应力表示。该应力的计算公式为:

式中:σe为当量应力,MPa;σi为主应力(i=1,2,3),MPa。

低合金高强度钢Q345B的屈服强度为345 MPa;安装座材质为20CrMo,屈服强度685 MPa。TB/T1335-1996《铁道车辆强度设计及试验鉴定规范》中规定,Q345B的许用应力为216 MPa;20CrMo的许用应力为429 MPa。

通过计算,垂直总载荷与纵向压缩组合工况下,最大应力出现在底架牵引梁,最大应力值为212.8 MPa,如图2所示。车体钢结构的最大Von Mises应力小于材料Q345B的许用应力为216 MPa。

4 结论

(1)在垂向静载荷工况下,车体底架边梁的中央挠度为1.83 mm,与车辆定距L之比值为1/9 290≤1/2 000;车体底架中梁的中央挠度为2.33 mm,与车辆定距L之比值为1/7 296≤1/1 500。该车体的刚度满足TB/T1335-1996规范的要求。

(2)该铁道多功能作业车车体在最大运转载荷垂向总载荷加1 180 kN纵向压缩载荷工况下,车体的最大应力出现在牵引梁处,应力值为212 MPa,这主要是因为纵向压缩力通过车端连接装置直接作用于底架牵引梁后从板座上,引起该处的应力较大,但最大应力仍小于材料的许用应力值,该车体的强度满足TB/T1335-1996规范的静强度要求。

参考文献

[1] 中华人民共和国铁道部.TB/T 2180-2006 电气化铁路接触网综合检修作业车技术条件[S].北京:中国铁道出版社,2006.

[2] 刘晓芳.不锈钢地铁车辆车体结构设计的要点分析[J].工业技术,2014(20):11.

[3] 张景群.GCY300型轨道车车体强度分析[J].内燃机车,2013(3):26-28.