翅片厚度对翅片管换热器性能影响的分析

赵夫峰

(广东美的制冷设备有限公司,广东佛山 528311)

翅片厚度对翅片管换热器性能影响的分析

赵夫峰*

(广东美的制冷设备有限公司,广东佛山 528311)

本文数值分析了翅片厚度对不同结构的翅片管换热器性能的影响。仿真结果表明:翅片管式换热器管径、片宽、片距越大,翅片厚度对换热性能影响越大;开缝翅片与平片相比,翅片厚度对换热性能影响较大;翅片厚度对不同排数换热器的换热性能基本无影响;翅片厚度对小管径和小管间距换热器的性能影响较小。

翅片管换热器;数值模拟;换热性能;翅片厚度

0 引言

翅片管式换热器是空调中最常用的换热器结构形式。换热器是空调器性能提升的关键技术,行业内对翅片管换热器的片型、管形、流路等进行了大量研究。屈治国等[1]和金巍巍等[2]运用场协同理论,对翅片开缝位置依据“前疏后密”原则进行了优化设计;楚攀等[3-12]中外研究人员对换热器翅片涡发生器传热性能进行研究;黄翔超等[13]对5 mm强化管蒸发器中齿形参数进行研究及优化设计;吴照国等[14]对5 mm换热器的流路进行优化设计;张凡等[15]对不同材料翅片管换热器特性进行实验研究;张智等[16]曾对两排宽片与窄片组合换热器进行数值和实验研究,宽片与窄片组合换热器与两排宽片换热器性能基本一致。文献[17]对单排翅片管式换热器不同片宽的数值和实验研究表明,对于单排翅片换热器,片宽对性能影响明显。上述研究基于换热器厚度不变情况下,对翅片不同开缝型式、流路、管形、翅片材料进行研究。

在空调行业内,翅片管换热器翅片有不同厚度(以0.095 mm、0.105 mm为主)。本文通过对不同翅片厚度对应各种规格换热器进行数值模拟,分析翅片厚度对不同规格换热器的影响,并针对不同规格换热器给出推荐的翅片厚度,力争换热器性能和成本最优,提升产品竞争力。

1 数学物理模型及验证

1.1 物理模型

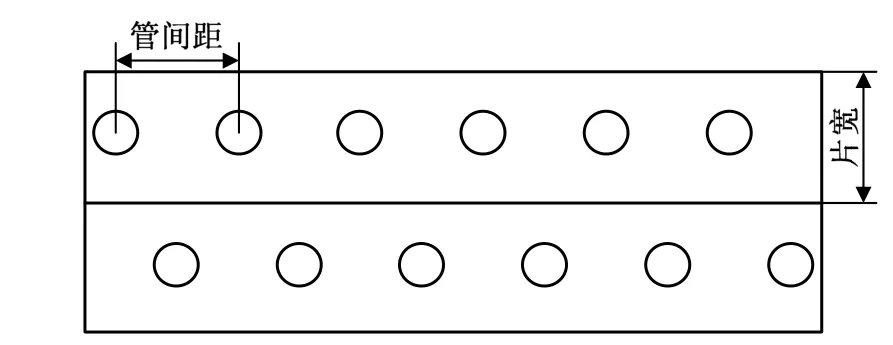

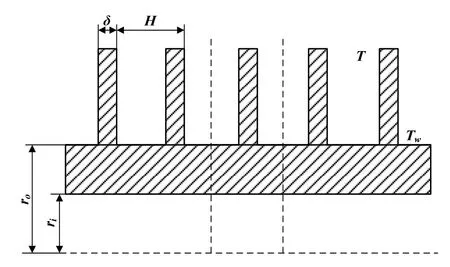

本文所研究的开缝翅片结构简图如图1所示,翅片计算模型如图2所示。模型考虑了管径的翻边厚度并纳入管外换热的计算。

图1 翅片管式换热器结构示意图

图2 翅片管式换热器计算模型示意图

1.2 数学模型

1.2.1 计算模型及控制方程

利用对称性,建立翅片的基片位于计算模型的中间:假定空气侧流动为不可压、稳态和常物性对流换热过程。控制方程包括了三维的连续性方程、动量方程和能量方程。假定铜管内、外表面温度保持不变,忽略翅片和铜管间的接触热阻。计算条件为:取铜管壁温度318 K,外界气流温度308 K。压力一速度耦合采用SIMPLE方法,翅片表面采用自身导热和对流换热的耦合方式,区域的边界使用对称性边界条件和周期性边界条件,其控制方程见文献[18]。

1.2.2 边界条件

计算中为了保证进口处的均匀流速,把计算区域向上游和下游分别延长相应的流动深度。进口边界条件为流度、温度均匀分布;出口为充分发展边界条件。所有延长段的侧面均为对称性边界条件。在换热片区域,前、后(侧面)流体区和翅片区域均为对称性边界条件,管壁区为无滑移恒壁温边界条件,上、下流体区域为周期性边界条件。

1.2.3 网格独立性验证

采用四面体网格分别对流体和固体部分进行划分。为了提高解的精度和可靠性,首先进行网格独立性测算,采用不同的网格密度重复同样的计算,比较所得的结果,对验证计算结果的可靠性具有非常重要的意义。以模型(由两排外径7 mm铜管构成)为例,分别采用网格数量为48万、60万、71万、82万和95万时,以48万网格为基准,压降和换热量相对于基准网格的变化率如图3所示,当网格大于71万时,压降和换热量的变化率非常小,考虑到仿真计算时间,因此采用大于71万网格完全能够满足现有计算的精度要求,且在实际仿真中采用的网格数均大于71万。

图3 网格独立性验证

1.2.4 模型验证

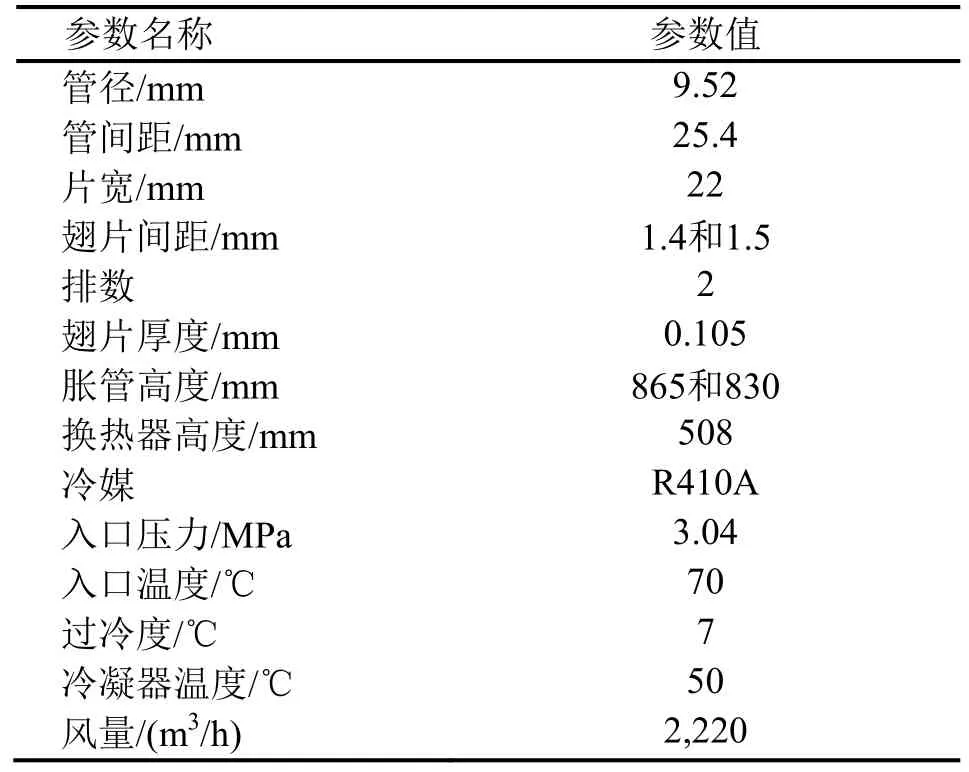

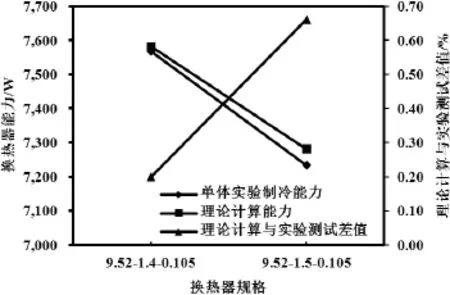

以两排外径9.52 mm铜管换热器进行模拟和换热器单体验证,详细换热器参数及单体测试条件见表1,理论计算结果与换热器单体测试结果见图4,图中9.52-1.4-0.105和9.52-1.5-0.105表示管径9.52 mm、片距1.4 mm和1.5 mm、翅片厚度0.105 mm。换热器单体测试中,空气侧换热能力均达到管内侧97%以上。

从理论计算结果和换热器单体测试结果来看,1.4 mm和1.5 mm片距理论计算值分别高单体测试值0.2%和0.66%,均小于1%;1.4 mm片距单体测试能力值较1.5 mm片距高4.62%,1.4 mm片距理论计算值较1.5 mm片距高4.13%,二者各自的变化趋势相差0.49%。因此,理论计算值与实验测试值吻合较高,所建模型可以较好预测换热器性能。

表1 换热器参数及单体测试条件

图4 换热器换热能力理论计算与实验测试值对比

2 翅片厚度对两排不同管径换热器性能影响的数值研究

2.1 计算条件

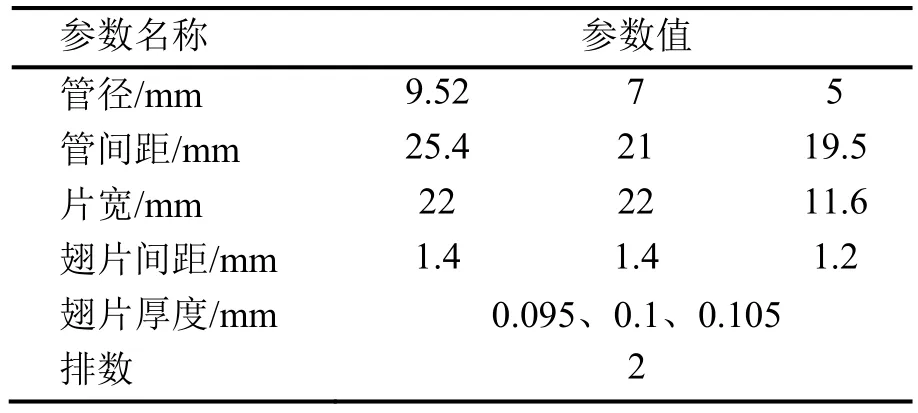

在入口风速为1.25 m/s条件,分别对传统规格两排外径9.52 mm铜管、外径7 mm铜管套宽片、外径5 mm铜管进行仿真研究,详细参数见表2。

表2 换热器详细参数

2.2 计算结果分析

3种不同换热器空气侧不同翅片厚度单位面积换热量及相对于0.095 mm厚度翅片换热量提升如图5所示。

从图中可以看出,在相同风速条件下,翅片厚度为0.1 mm、0.105 mm两排外径9.52 mm铜管换热器的单位面积换热量比0.095 mm翅片厚度分别提升2.14%、4.25%;翅片厚度为0.1 mm、0.105 mm两排外径7 mm铜管套宽片换热器的单位面积换热量比0.095 mm翅片厚度分别提升1.99%、3.66%;翅片厚度为0.1 mm、0.105 mm两排传统外径5 mm铜管换热器的单位面积换热量比0.095 mm翅片厚度分别提升1.29%、2.47%。因此,管径越大,翅片厚度对换热性能影响越大。

图5 不同翅片厚度下空气侧单位面积换热量及相对于0.095 mm翅片性能的变化率

3 翅片厚度对两排不同片宽的换热器性能影响的数值研究

3.1 计算条件

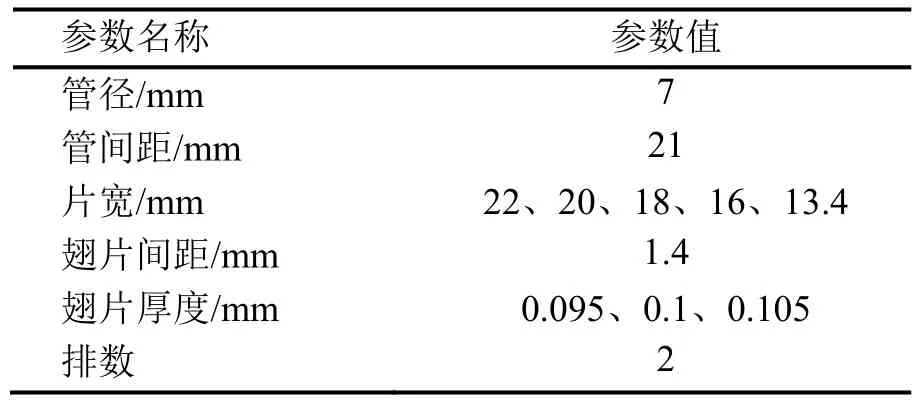

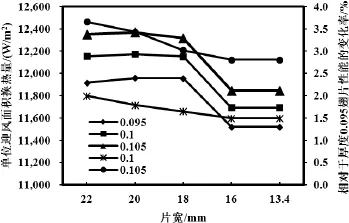

在入口风速为1.25 m/s条件下,分别对两排外径7 mm铜管套用不同的片宽进行仿真研究,详细参数见表3。

3.2 计算结果分析

5种不同换热器空气侧不同翅片厚度单位面积换热量及相对于0.095 mm翅片厚度换热量提升如图6所示。

从图中可以看出,在相同风速条件下,翅片厚度为0.1 mm、0.105 mm片宽22 mm换热器的单位面积换热量比0.095 mm翅片厚度分别提升1.99%、3.66%;翅片厚度为0.1 mm、0.105 mm片宽20 mm换热器的单位面积换热量比0.095 mm翅片厚度分别提升1.79%、3.43%;翅片厚度为0.1 mm、0.105 mm片宽18 mm换热器的单位面积换热量比0.095mm翅片厚度分别提升1.64%、3.02%;翅片厚度为0.1 mm、0.105 mm片宽13.4mm换热器的单位面积换热量比0.095 mm翅片厚度分别提升1.49%、2.81%。因此,对于外径两排7 mm铜管换热器,翅片宽度越宽,翅片厚度对换热性能影响越大。

表3 换热器详细参数

图6 不同翅片厚度下空气侧单位面积换热量及相对于0.095 mm翅片性能的变化率

4 翅片厚度对不同开缝形式换热器性能影响的数值研究

4.1 计算条件

在入口风速为1.25 m/s条件下,分别对两排外径7 mm铜管开缝形式分别为百叶窗和平片进行仿真研究,详细参数见表4。

区块链身份认证阶段使用了区块链的加密方法和结构特征。一个区块中既存有自身的哈希值,也存有前一个区块的哈希值的特征,保证了区块的不可篡改。一旦某一个区块中的数据被篡改或者某一个区块被恶意替换,则会立刻被区块网络所获知。因此,本阶段借助区块的特征对身份进行认证是安全的。

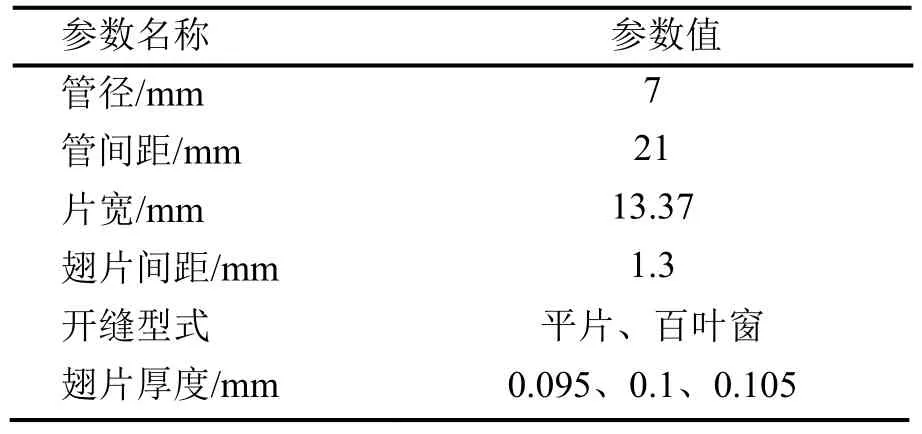

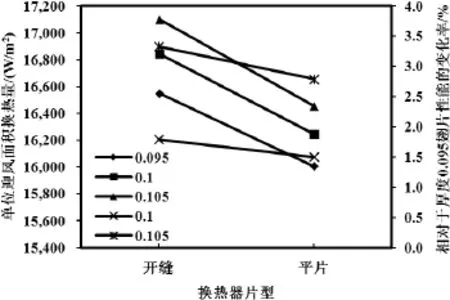

表4 换热器详细参数

4.2 计算结果分析

两种不同换热器空气侧不同翅片厚度单位面积换热量及相对于0.095 mm翅片厚度换热量提升如图7所示。

从图中可以看出,在相同风速条件下,翅片厚度为0.1、0.105 mm百叶窗翅片换热器的单位面积换热量比0.095 mm翅片厚度分别提升1.74%、3.33%;翅片厚度为0.1、0.105 mm平片翅片换热器的单位面积换热量比0.095 mm翅片厚度分别提升1.5%、2.79%。因此,对于两排外径7 mm铜管换热器,开缝翅片的翅片厚度对换热性能影响比平片较大。

图7 不同翅片厚度下空气侧单位面积换热量及相对于0.095 mm翅片性能的变化率

5 翅片厚度对不同片距换热器性能影响的数值研究

5.1 计算条件

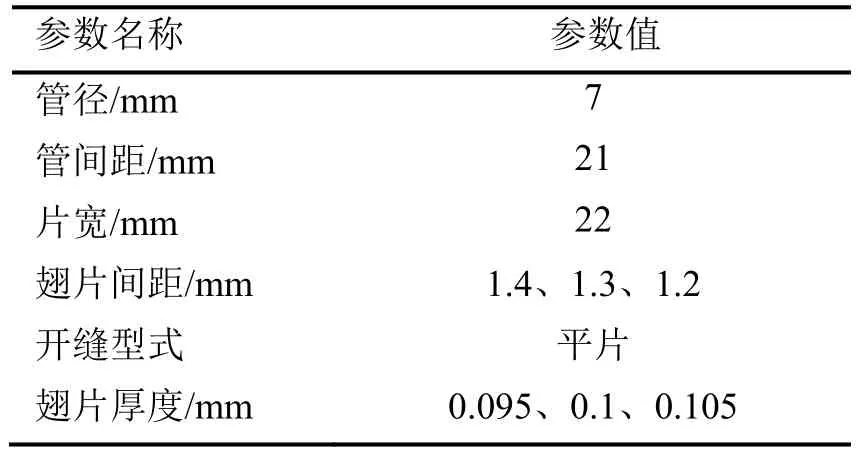

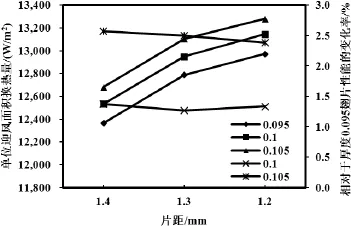

在入口风速为1.25 m/s条件下,分别对两排外径7 mm铜管套宽片进行仿真研究,详细参数见表5。

表5 换热器详细参数

5.2 计算结果分析

3种不同换热器空气侧不同翅片厚度单位面积换热量及相对于0.095 mm翅片厚度换热量提升如图8所示。

从图中可以看出,在相同风速条件下,翅片厚度为0.1 mm、0.105 mm片距为1.4 mm换热器的单位面积换热量比0.095 mm翅片厚度分别提升1.38%、2.57%;翅片厚度为0.1 mm、0.105 mm片距为1.3mm换热器的单位面积换热量比0.095 mm翅片厚度分别提升1.27%、2.5%;翅片厚度为0.1 mm、0.105 mm片距为1.2 mm换热器的单位面积换热量比0.095 mm翅片厚度分别提升1.34%、2.38%。因此,对于外径7 mm铜管翅片,片距越大,翅片厚度对换热性能越大。

图8 不同翅片厚度下空气侧单位面积换热量及相对于0.095 mm翅片性能的变化率

6 翅片厚度对不同排数换热器性能影响的数值研究

6.1 计算条件

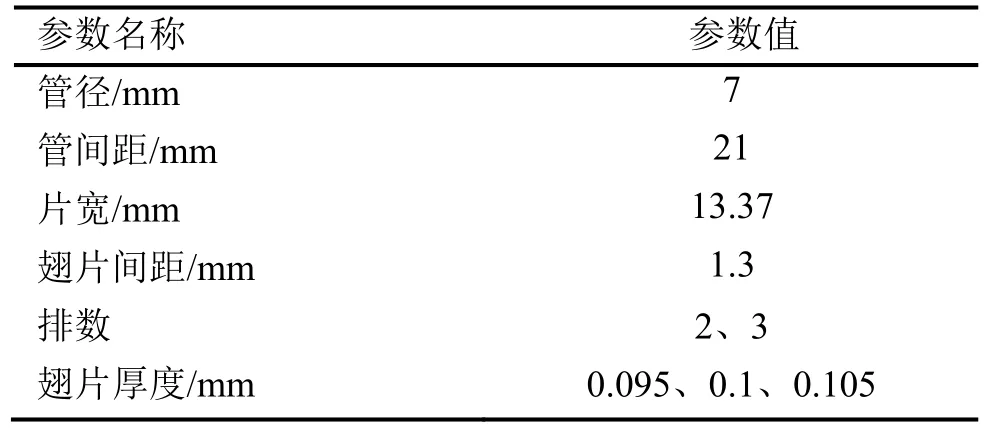

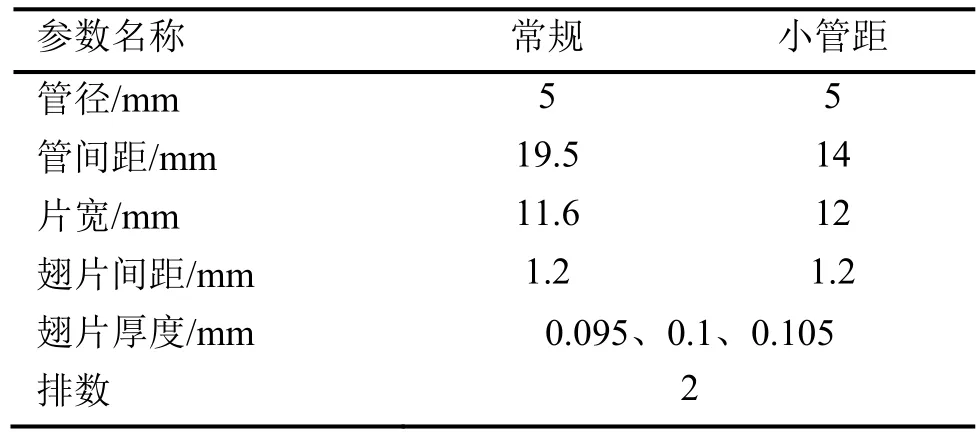

在入口风速为1.25 m/s条件下,分别对常规外径7 mm铜管换热器两排和三排进行仿真研究,详细参数见表6。

表6 换热器详细参数

6.2 计算结果分析

两种不同换热器空气侧不同翅片厚度单位面积换热量及相对于0.095 mm翅片厚度换热量提升如图9所示。

从图中可以看出,在相同风速条件下,翅片厚度为0.1 mm、0.105 mm两排外径7 mm铜管换热器的单位面积换热量比0.095 mm翅片厚度分别提升1.43%、2.75%;翅片厚度为0.1 mm、0.105 mm三排外径7 mm铜管换热器的单位面积换热量比0.095 mm翅片厚度分别提升1.32%、2.5%。因此,翅片厚度对应不同换热器排数的换热性能基本均无影响。

图9 不同翅片厚度下空气侧单位面积换热量及相对于0.095 mm翅片性能的变化率

7 翅片厚度对不同管径和管间距换热器性能影响的数值研究

7.1 计算条件

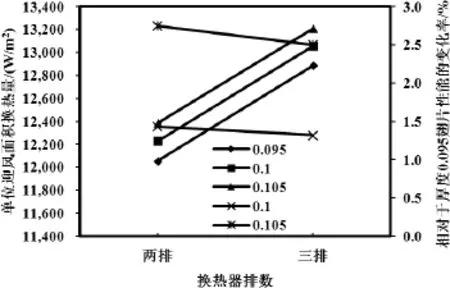

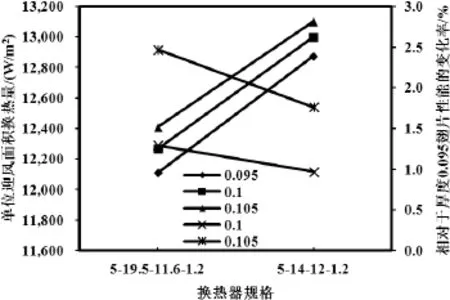

在入口风速为1.25 m/s条件下,分别对常规两排外径5 mm铜管换热器和小管间距换热器进行仿真研究,详细参数见表7。

表7 换热器详细参数

7.2 计算结果分析

两种不同换热器空气侧不同翅片厚度单位面积换热量及相对于0.095 mm翅片厚度换热量提升如图10所示,图中常规换热器简称5-19.5-11.6-1.2,小管距换热器简称5-14-12-1.2。

从图中可以看出,在相同风速条件下,翅片厚度为0.1 mm、0.105 mm两排常规外径5 mm铜管换热器的单位面积换热量比0.095 mm翅片厚度分别提升1.29%、2.47%;翅片厚度为0.1 mm、0.105 mm新型外径5 mm铜管换热器的单位面积换热量比0.095 mm翅片厚度分别提升0.97%、1.76%。因此,对于小管径小管间距换热器,翅片厚度对换热性能的影响小于常规小管径换热器。

图10 不同翅片厚度下空气侧单位面积换热量及相对于0.095 mm翅片性能的变化率

8 结论

本文通过对翅片式换热器不同管径、不同中心距、不同片宽、不同片距、开缝翅片、不同排数、小管径和小管间距对应不同翅片厚度进行数值研究。数值研究相关结论如下:

1)换热器管径、片宽、片距越大,翅片厚度对换热性能影响越大;

2)开缝翅片与平片相比,翅片厚度对换热性能影响较大;翅片厚度对应不同排数的换热性能基本无影响;

3)小管径小管间距换热器的翅片厚度对换热性能影响较小。

对于室外机换热器(主要规格是外径9.52 mm铜管、外径7 mm铜管套宽片),考虑到空调使用过程积灰对性能衰减影响,建议采用0.105 mm翅片厚度;对于小管径小管间距换热器,综合考虑成本和换热性能,建议采用0.095 mm翅片厚度。

[1] 屈治国, 何雅玲, 陶文铨. 平直开缝翅片传热特性的三维数值模拟及场协同原理分析[J]. 工程热物理学报, 2003, 24(5): 825-827.

[2] 金巍巍, 屈治国, 张超超, 等. 空调蒸发器用管翅式换热器开缝翅片的数值设计[J]. 工程热物理学报, 2006, 27(4): 688-690.

[3] 楚攀, 何雅玲, 李瑞, 等. 带纵向涡发生器的椭圆管翅片换热器数值分析[J]. 工程热物理学报, 2008, 29(3): 487-490.

[4] SONG K, XI Z, SU M, et al. Effect of geometric size of curved delta winglet vortex generators and tube pitch on heat transfer characteristics of fin-tube heat exchanger[J]. Experimental Thermal and Fluid Science, 2017, 82: 8-18.

[5] JOARDAR A, JACOBI A M. Heat transfer enhancement by winglet-type vortex generator arrays in compact plain-fin-and-tube heat exchangers[J]. International Journal of Refrigeration, 2008, 31(1): 87-97.

[6] FIEBIG M, VALENCIA A, MITRA N K. Wing-type vortex generators for fin-and-tube heat exchangers[J]. Experimental Thermal and Fluid Science, 1993, 7(4): 287-295.

[7] TORII K, KWAK K M, NISHINO K. Heat transfer enhancement accompanying pressure-loss reduction with winglet-type vortex generators for fin-tube heat exchangers[J]. International Journal of Heat and Mass Transfer, 2002, 45(18): 795-801.

[8] HUISSEUNE H, T’JOEN C, JAEGER P D, et al. Performance enhancement of a louvered fin heat exchanger by using delta winglet vortex generators[J]. International Journal of Heat and Mass Transfer, 2013, 56(1/2): 475-487.

[9] 胡万玲, 王良壁. 涡产生器形状对圆管管翅式换热器传热及阻力的影响[J]. 工程热物理学报, 2016, 37(6): 1268-1274.

[10] 吴学红, 罗志明, 吕彦力, 等. 小管径管翅式换热器空气侧的强化传热特征[J]. 热科学与技术, 2012, 11(4): 295-300.

[11] 苟秋平, 吴学红, 吕彦力, 等. 复合翅片传热与流动特性的数值模拟[J]. 热科学与技术, 2011, 10(4): 317-23.

[12] 闵春华, 齐承英, 王恩宇, 等. 波纹翅片开设涡发生器强化传热数值模拟[J]. 工程热物理学报, 2014(1): 119-22.

[13] 黄翔超, 丁国良, 任凡, 等. 5 mm强化管蒸发器中齿高对性能的影响及齿高优化[J]. 制冷技术, 2010, 30(2): 5-9.

[14] 吴照国, 丁国良, 任滔, 等. 5 mm管房间空调流路的优化设计[J]. 制冷技术, 2010, 30(2): 10-14.

[15] 张凡, 李兆辉, 李晓宇, 等. 不同材料翅片管换热器特性的实验研究[J]. 西安交通大学学报, 2015, 49(5): 62-67.

[16] 张智, 赵夫峰, 王三辉, 等. 宽片与窄片组合的翅片管式换热器数值模拟与实验研究[J]. 制冷技术, 2014, 34(6): 21-26.

[17] 赵夫峰. 7 mm单排换热器不同片宽数值和实验研究[J].电器, 2012(S1): 250-254.

[18] 陶文铨. 数值传热学[M]. 2版. 西安: 西安交通大学出版社, 2001.

Analysis of Influence of Fin Thickness on Performance of Fin-and-tube Heat Exchanger

ZHAO Fufeng*

(GD Midea Refrigeration Equipment Co., Ltd., Foshan, Guangdong 528311, China)

The investigations of the impact of fin thickness on the heat transfer performance of fin-and-tube heat exchangers with different structures are performed. The numerical simulation results show that, the heat transfer performance of fin-and-tube heat exchanger with larger tube diameter, fin width and fin pitch is more sensitive to fin thickness; the fin thickness of slit fin has larger impact on heat transfer performance than that of plain fin; the impacts of fin thickness on heat transfer performance of the heat exchanger with different row numbers are negligible; the impact of fin thickness on the performance of the heat exchanger with small longitudinal tube pitch and small diameter tube is very small.

Fin-and-tube heat exchanger; Numerical simulation; Heat transfer performance; Fin thickness

10.3969/j.issn.2095-4468.2017.01.206

*赵夫峰(1980-),男,硕士,研究方向:空调制冷、强化换热及新型换热器研究。联系地址:广东省佛山市顺德区北滘镇美的制冷研究,邮编:528311。联系电话:18988683457。E-mail:zhaoff@midea.com.cn。