YD25-200型四柱式油压机电气控制线路的PLC改造

唐 胜,段 虎,曹建国,黄光宇,钟 文

(中车株洲电机有限公司,湖南 株洲 412000)

YD25-200型四柱式油压机电气控制线路的PLC改造

唐 胜,段 虎,曹建国,黄光宇,钟 文

(中车株洲电机有限公司,湖南 株洲 412000)

因YD25-200型四柱式油压机在生产中电气控制系统经常发生故障,通过对故障原因进行分析,利用三菱PLC作为控制核心,对其继电控制电路进行改造。文章展示了传统继电器控制系统向PLC控制系统的改造过程,利用PLC电路替代继电电路,简化了原油压机的控制电路,提高电气系统的稳定性和可靠性,易于查故、便于维修,节省大量的继电器元件,使油压机的工作效率更高。

四柱式油压机;PLC;继电控制;电气改造

油压机机型虽然品种齐全,但技术含量较低,缺乏技术含量高的机电液一体化高档机型。为了满足日益提高的生产需要,用可编程控制器(PLC)对旧设备进行改造,可有效提高设备综合效能。PLC控制方式是在继电器控制和计算机控制的基础上开发出来的,它是以微处理器为可编程逻辑控制,采用一类可编程的存储器,用于其内部存储程序,执行逻辑运算、顺序控制、定时、计数与算术操作等面向用户的指令,并通过数字或模拟式输入/输出控制各种类型的机械或生产过程。文章以公司所使用的YD25-200型四柱油压机(后续简称四柱油压机)为例,来分析该油压机继电线路的现状、存在的问题及提出相应的改进措施。

1 四柱油压机概述及工作原理

四柱式油压机是一种通过专用液压油作为工作介质,将油压能转化为机械能的机械设备。因其由四个柱构成主要框架,故叫四柱式油压机。主要由油压泵,油压缸,油压控制阀和油压辅助元件组成。由液压泵作为动力源,靠泵的作用力使液压油通过液压管路进入油缸内的活塞,油缸中活塞内几组互相配合的密封件产生机械能,从而产生巨大的压力。它采用继电接触器电路实现电气控制,其操作是通过控制台操作电气与机械部件,从而使机电紧密配合完成预定的操作,是机械与电气结构联合动作的典型控制,是具有一定自动化程度的组合机床。

2 四柱油压机继电控制电路现状

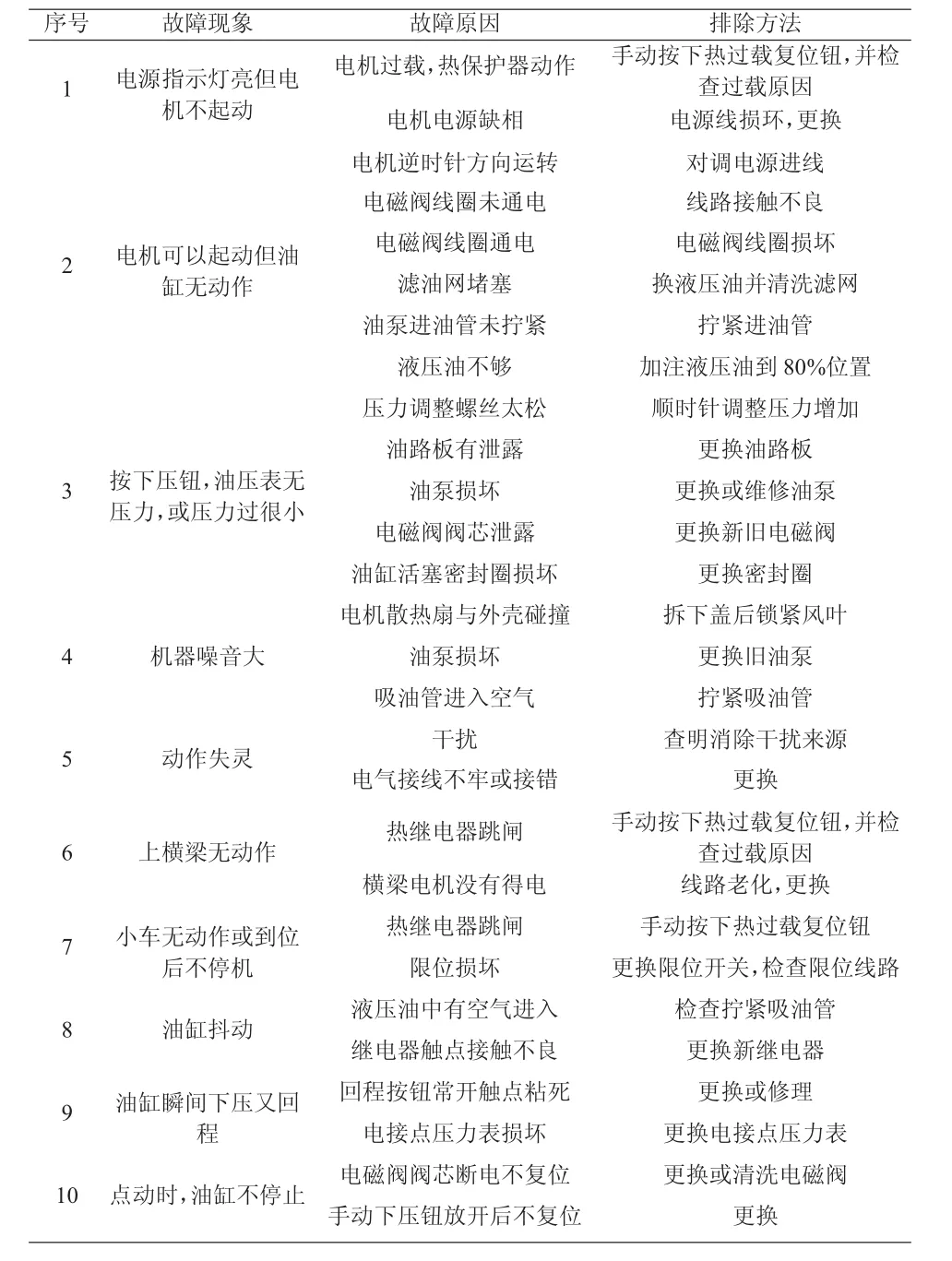

表1 原机常见故障现象及原因分析处理

该油压机已运行超过17年,其电气原理图遗失,各部分电气元件老化严重,电气线路改动较多,走线繁乱无章,维修频率高,造成器件更换次数频繁,严重影响生产进度,同时也存在着较大的安全隐患。据统计,该设备1年共发生故障130次,平均故障间隔时间为7.4天,故障平均处理时间60min,全年故障停机130h。

原机具有调整、手动、半自动三种操纵方式可供选择。依靠滑块和顶出活塞的配合动作,完成各种制件的工艺要求。调整操作通过按压相应按钮,实现要求的前进动作;手动操作通过按压相应按钮,实现要求的连续动作;半自动操作为按压相应按钮,使滑块自动完成一个工艺循环动作。然而由于设备老旧,电气故障及液压系统的设计缺陷,半自动操作功能已废除,只保存了调整操作方式作为生产工艺使用。生产工人在加工产品时,往往使用手动操作,加大了劳动强度,降低了工作效率,也浪费了时间与能源。原机常见故障现象及原因分析处理如表1所示。

3 四柱油压机的PLC电气控制改造

(1)改造方案确定。为满足生产要求,通过改造达到降低维修难度、降低非正常停机时间、提高设备工作效率、提高设备操控的安全性,设定如下方案要求:①重新设计电气控制系统,采用当前盛行的PLC电气控制系统。②重新设计半自动操纵方案,要求能满足自动加压、自动保压的功能,操作者可根据产品的工艺要求自行设置保压压力值。③要求不论何种操作方式都必须有可靠的限位保护装置。④要求严格控制改造成本。继电器接触器控制系统是电气控制的基础,虽然能完成复杂的控制任务,但使用该种控制方式接线复杂,可靠性低。目前,随着PLC控制技术应用的普及和价格的大幅下降,使其逐渐成为完成高要求、复杂控制任务的普及产品和设计首选。PLC可编程控制器控制系统相对继电器接触器控制系统而言,线路简洁、直观,同时PLC运行稳定,故障率低。基于上述优点,选用可编程控制器PLC对该设备进行改造。经过反复论证分析,最终确定采用三菱FX2N-48MR可编程控制器进行电气控制系统改造。

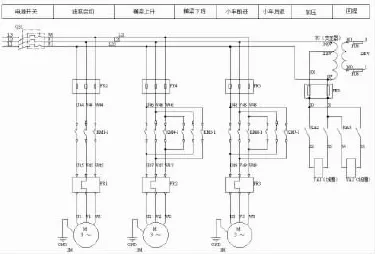

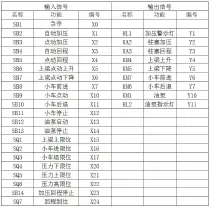

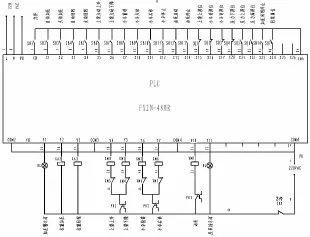

(2)PLC电气控制改造。①主电路如图1所示。②I/O信号及地址编号如图2所示,I/O接线图如图3所示。

图1 主电路图

图2 I/O信号及地址编号表

图3 I/O接线图

(3)PLC控制程序。根据工作过程的控制要求,分析输入输出之间的关系,设计PLC控制程序。图4为改造后的软件梯形图程序。

图4 梯形图

(4)PLC程序的调试过程。设备改造利用PLC控制技术,按钮集中控制,可实现点动和半自动两种操作方式。点动操作通过按压相应按钮得到要求的点动动作;半自动操作通过双手按钮使滑块自动完成保压工艺过程。

(5)油泵电机的控制。①启动:点按SB12通过PLC的X13输入,Y10输出,至接触器KM1得电,油泵电机M1旋转,油泵指示灯HL2点亮。停转:点按SB13通过PLC的X14输入,接触器KM1失电,油泵电机M1停转,油泵指示灯HL2熄灭。PLC内部通过软继电器过载保护互锁,接触器外部通过热继电器辅助触头互锁保护。②上横梁升降电机的控制。上升:按SB6通过PLC的X5输入,Y4输出,至接触器KM4得电,横梁升降电机M2正转上升。下降:按下SB7通过PLC的X6输入,Y5输出,接触器KM5得电,横梁升降电机M2反转下降。PLC内部通过软继电器互锁,接触器外部通过辅助触头互锁,以确保横梁电机正反转时不会同时得电。③移动小车的控制。前进:点按SB9通过PLC的X10输入,Y6输出,至接触器KM7得电,移动小车电机M3正转前进;后退:按下SB10通过PLC的X11输入,Y7输出,至接触器KM6得电,移动小车电机M3反转后退。前进到位和后退到位分设两个限位开关,以确保小车移动到位后能强制停止运行。小车的正反转电路设计同横梁电机电路。④加压回程控制。加压:点按SB3通过PLC的X2输入,Y2输出,至中间继电器KA2得电,加压电磁铁YV1动作。回程:点按SB5通过PLC的X4输入,Y3输出,至中间继电器KA3得电,回程电磁铁YV2动作。电磁铁YV1、YV2的互锁由中间继电器KA2、KA3的一组触点控制,以防电磁铁同时动作。⑤半自动操作。按压按钮SB3,下工作台快速上升直至接近上工作台,同时按压按钮SB2、SB3,即可得到下工作台的连续(启动1S停止8S的间歇动作)自动加压,当压力值超过电接点压力表设定的上限压力值后,油泵电机M1停止运行,加压电磁铁KA2失电停止加压;经过一段时间的压力微泄漏,当压力值跌回电接点压力表设定的下限压力值后,油泵电机M1重新启动,并延时3S后,加压电磁铁KA2得电,又继续下工作台的连续(启动1S停止8S的间歇动作)自动加压,以此类推,直至保压时间到达工艺要求,按加压回程停止按钮SB14后,可停止自动加压。因产品种类繁多,且各类产品的保压工艺时间都不相同,在半自动操作的功能上,并未设定保压时间,而由操作人员根据工艺图纸自行掌控。

(6)电气保护和安全装置。设计如下电气保护和安全装置:①电机和控制电路采用熔断器进行短路保护;②电机的过载保护采用热继电器;③紧急停止按钮选用蘑菇头按钮;④电气控制箱设有专用的接地装置。

4 PLC控制与继电控制的优缺点及改进

(1)改造效果定性分析。①可靠性方面。由于继电控制系统采用的是“触点控制”形式,可靠性较低,使用寿命较短,长时间使用容易损坏触点或产生触点接触不良等故障,直接影响系统工作的可靠性。PLC开关动作由无触点半导体电路来完成的,具有寿命长、可靠性高的优点。②维修、维护成本方面。电气控制系统控制逻辑采用硬件接线,利用继电器机械触点的串联或并联等组合成控制逻辑,其连线多且复杂、体积大、功耗大,系统构成后,想再改变或增加功能较为困难。另外,继电气的触点数量有限,所以电气控制系统的灵活性和可扩展性受到很大限制。而PLC采用了计算机技术,其控制逻辑是以程序的方式存放在存储器中,要改变控制逻辑只需改变程序,因而很容易改变或增加系统功能。③通用性、灵活性方面。继电控制系统构成后,需要更改控制要求时,必须更改电器接线或控制器件的数量。PLC控制系统只需改变程序就能实现,操作方便。④体积、能耗方面。以超小型PLC为例,新近出产的品种底部尺寸小于100mm,重量小于150g,功耗仅数瓦。由于体积小很容易装入机械内部,是实现机电一体化的理想控制设备。

(2)改造效果定量分析。本次改造项目历时50天(其中方案的确定、系统的设计、材料的采购用了45天,安装施工用了2天,不同产品的调试用了3天),未影响公司正常生产,圆满完成任务。该油压机改善后设备有了明显的提升。

5 结语

文章针对该型四柱式油压机故障频发问题,提出了基于PLC对继电电路的解决思路及方案。通过改造前后对比发现改造后的设备通过实际使用验证,故障率显著下降,并能很好的保证其运行精度和定位精度,经生产运行表明,系统运行稳定、可靠,完全满足生产工艺的要求,对同类设备的技术改造有较大的参考价值。

[1]华满香,刘小春.电气控制与PLC应用[M].北京:人民邮电出版社,2012.

[2]王敬辉.PLC替代老化设备的继电器控制的设计方法[J].自动化与仪器仪表,2005,(3).

[3]向晓汉.三菱FX系列PLC完全精通教程[M].北京:化学工业出版社,2012.

[4]岳庆来.可编程程序控制器及触摸屏综合应用[M].北京:机械工业出版社,2006.

Modification of YD25-200 Four-column Hydraulic Press with Electric Control Line

TANG Sheng,DUAN Hu,CAO Jian-guo,HUANG Guang-Yu,ZHONG Wen

(Zhuzhou Electric Co.,Ltd.,Zhuzhou,Zhuzhou,Hunan 412000,China)

The YD25-200 type four-column hydraulic press often fails in the production of electrical control system.Through the analysis of the cause of the fault,the Mitsubishi PLC is used as the control core to transform the relay control circuit.The paper shows the transformation process of the traditional relay control system to the PLC control system,uses the PLC circuit instead of the relay circuit,simplifies the control circuit of the crude oil press,improves the stability and reliability of the electrical system,is easy to check,easy to repair and save a large number of relay components,so that the hydraulic press is more efficient.

four-column hydraulic press;PLC;relay control;electrical transformation

TH137;TM57

A

2095-980X(2017)02-0062-03

2017-02-15

唐胜(1974-),男,湖南株洲人,主要研究方向:设备电气维护与改造。