地下矿山中深孔爆破漏斗试验应用研究

万再春

摘要:为了解决地下矿山中深孔爆破孔网参数复杂的问题,寻求合理的中孔落矿参数,在羊拉铜矿3390中段一单元51#线穿脉巷道进行系列爆破漏斗试验,并根据爆破漏斗理论对试验结果进行推导,得到适合该采场的爆破参数范围。进而,在47#测线以南3390中段一单元5盘区进行大爆破落矿试验,结果表明,根据系列爆破漏斗试验推导出的参数,比较符合该采区的生产实际,改善了爆破效果,对矿山的安全经济生产产生了实际意义。

Abstract: In order to solve the problem that the deep hole blasting hole net parameters in underground mine are complex and seek reasonable hole caving parameters, series of blasting funnel test are conducted in 51# line branch roadway of Yangla Copper Mine 3390 middle section unit 1, and the test results are deduced according to the blasting crater theory to obtained suitable blasting parameters of the stope. Then, large blasting mining experiment is conducted in panel 5, unit 1 of 3390 middle section in the south of the 47# line. The results show that the parameters based on serial blasting crater test are suitable for the actual production of the mining area, and has improved the blasting effect and has a practical significance for the safe and economic production of mines.

关键词:中孔爆破;爆破漏斗试验;爆破参数;试验应用

Key words: medium-length hole blasting;crater test;blasting parameters;test application

中图分类号:TD235 文献标识码:A 文章编号:1006-4311(2017)11-0142-03

0 引言

自爆破作为岩石破碎的一种手段在采矿,水利水电,采石,隧道等工程中应用以来,确定合理的爆破参数,使爆破效果达到最优化,就成为一个需要长期研究的重要课题。爆破参数就是指在爆破设计中的孔深,孔径,排距(最小抵抗线),孔底距,装药结构,装药量等。爆破参数选择的合理与否,直接决定着爆破效果以及爆破矿石块度的构成情况[1-3]。爆破漏斗理论和系列爆破漏斗试验,作为一种寻求爆破参数的重要方法,在露天矿山和地下矿山中都得到了广泛的应用,提高了矿山的经济效益,保证了矿山的安全生产[4-6]。

本文通过单孔漏斗爆破试验,变孔多孔试验和斜面台阶爆破试验得到的最佳埋深,应变能系数,孔间距以及最小抵抗线等参数,应用相似定理推算得到羊拉铜矿中深孔爆破的参数,并将其运用到羊拉铜矿3390中段一单元采场大爆破落矿中以验证爆破参数设计的合理性。

1 工程地质概况

羊拉矿床夹持于金沙江深大断裂与羊拉断裂构造之间,鱼波复式背斜西翼,褶皱、断裂、节理、裂隙发育。主要褶皱有里农背斜、江边向斜。断裂构造以层间破碎带为主,受岩体侵入及断裂构造活动的影响,矿区内发育NNE、NEE、NW向三组节理。其中NNE组节理为矿区主要储矿构造。其次为成矿后期破矿断裂(F4、F6、F8、F10),其中F4断层是区内最大的重要断层,为张扭性破矿正断层。对羊拉铜矿47线以南KT5、KT6矿体破坏大,KT6号矿体产于F4-1与F4断层夹持的破碎带中。KT6为中厚层大理岩、变质石英砂岩型矿体,含矿岩性为矽卡岩,属中等稳固。矿体上盘为宽2~50m的F4-1断层破碎带,不稳固。矿体下盘为宽2~50m的F4断层破碎带,不稳固。本次研究的对象是KT6矿体3390中段,该部分矿床的地质构造、开采技术条件较为复杂。

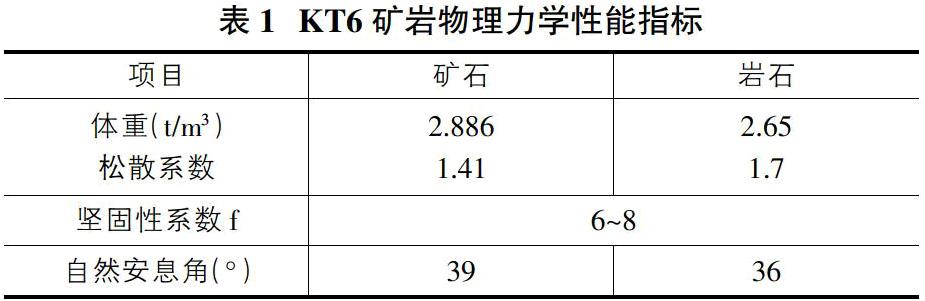

KT6矿体主要开采标高3250m-3450m以内的全部矿体,矿体埋藏深度约200m。KT6矿体呈脉状,产出于矿区东部的北东向构造破碎带中,倾角60-80°,矿体厚1.76-22.53m,平均厚度11.45m。矿体顶板以碎裂岩化大理岩为主,底板为破碎的碎裂岩化大理岩及F4裂面。根据矿石物相分析,KT6矿体平均氧化率为44.1%,矿石自然类型为氧化矿。KT6矿岩物理力学性能指标如表1所示。

3390中段一单元采场设计为铲运机出矿无底柱阶段崩落法落矿方案。中段高度为50m,分段高度为10m,出矿水平高度20m或30m,矿体平均厚度20.18m,采用聚礦堑沟及出矿进路底部结构,出矿进路间距8-10m,共有二个分层,布有一个切割槽。采场矿房中孔布置采用垂直上向扇形中孔,使用YGZ90凿岩机钻凿中深孔,装药孔孔径为65mm,爆破采用岩石硝铵炸药,装药器装药。矿石合格块度为500mm,个别大块在出矿巷道中进行二次破碎。

2 爆破漏斗理论

以球形药包(药包的长径比不超过8~10)理论为基础,利用能量平衡准则和相似原理,利文斯顿通过大量的爆破漏斗试验研究认为:单次爆破作用于岩石的能量与药包的性质、质量及岩石的特性有关[7-11]。研究发现,当药包质量不变而改变药包埋深与药包埋深不变而改变药包质量产生的爆破效果相同。岩体的爆破效果会随着在岩体中的药包埋深的变化而变化。岩石开始发生破坏,未形成爆破漏斗的埋深被稱为临界埋深(Le)。当在岩体上形成的爆破漏斗体积达到最大值时,炸药的能量利用率最高,此时药包的埋深称为最佳埋深(Lj)。当药包的埋深超过最佳埋深时,爆破漏斗的体积随着埋深的增加而减小。

3 系列爆破漏斗试验

为了研究羊拉铜矿矿岩爆破合理的炸药单耗,最佳埋深,确定孔底距的范围以及合适的最小抵抗线,以优化爆破效果,节约矿山的经济成本,因此,进行了系列爆破漏斗试验。系列爆破漏斗试验步骤如下:

①进行单孔漏斗爆破试验,可以分析计算出单孔爆破的最佳埋深和最佳爆破漏斗半径;

②在单孔爆破漏斗试验所获得的最佳埋深与最佳漏斗半径的基础上进行的此变孔距同段爆破漏斗试验,目的是为了研究邻近的两炮孔在孔距变化时形成的爆破漏斗底部矿岩的爆破情况,以确定孔底距的合理范围;

③根据爆破原理,药包爆破时,最小抵抗线小于或等于其破坏区半径时,岩石发生抛掷或爆破,而当抵抗线大于其破坏半径时。药包只产生内部爆破,无法爆下药包至自由面的岩石。因此抵抗线是爆破的重要参数。据此,设计斜面台阶试验,通过对斜面台阶最小抵抗线由小到大连续变化对岩石破坏程度的研究,可以确定合适的最小抵抗线。

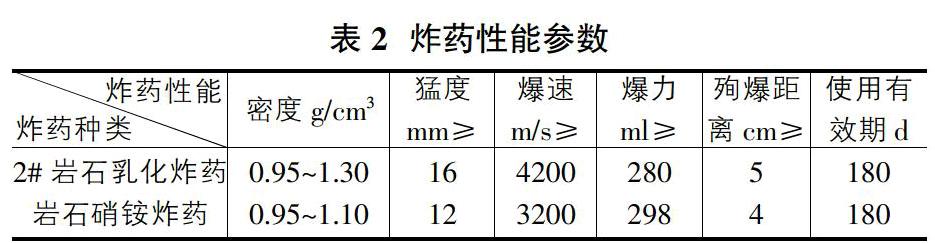

由于爆破漏斗试验必须选择与实际爆破的岩性相同或相近的地点进行,为了减小与实际生产中的误差,提高爆破参数的精确度,实验选择位于3390m水平一单元51#线穿脉巷道为爆破漏斗试验地点,用以确定爆破参数,指导矿山生产工作。试验采用YT-28钻机,38mm直径钎头进行钻孔;2#岩石乳化炸药,其规格是药卷直径32mm、长度200mm、每卷药300g。

炸药性能参数如表2。

3.1 单孔爆破漏斗试验

设计每个炮孔距离底板高度为1.2m,相邻炮孔的孔间距1.5m,炮孔直径为40mm,孔深分别为50cm,60cm,70cm,80cm,90cm,共计5个孔,且炮孔均垂直自由面布置。长度为300mm炸药截为100mm和200mm,取200mm长度(约200g)炸药使。通过对试验结果进行回归分析计算,得到单孔爆破的最佳参数:

最佳埋深为Lj=0.68m,

临界埋深Le=0.8m;

最佳埋深比Δj=0.85;

应变能系数E=1.38;

最佳爆破漏斗半径r=0.58m;

最佳爆破漏斗体积V=0.112m3;

最佳爆破漏斗体积时单位炸药消耗量q=1.78kg/m3。

3.2 变孔距同段爆破漏斗试验

在51#巷道右帮距离底板1.2m布置6个炮孔,炮孔间距分别为1.16,1.3,1.45,1.59,1.74m,各孔内放置400g的炸药,采用同段反向起爆。对爆破后的现场数据采集分析后得出:当孔间距为1.45m时,两炮孔间应力波叠加,基本无大块,破碎效果好,此时炸药单耗在1.75kg/m3左右。此时,最大孔间距为最佳漏斗半径的1.53倍。

3.3 斜面台阶爆破试验

假想台阶面,即倾斜向下打孔,观察炮孔到垂直水平面的距离即为抵抗线距离。斜向下打孔设计深度1.7m,装药长度1.2m。共设置两个炮孔,分别为45°和55°。两孔分别起爆。斜面抵抗线在0.3-1.1m变化,角度40°~50°,炮孔装药长度为1.2m左右。斜面台阶爆破试验布置一组2个炮孔。爆破后,爆堆矿石块度均匀,爆破效果较好,所以,取两孔在爆开处抵抗线的平均值0.70m为最佳抵抗线。

4 爆破参数推荐及大爆破落矿效果研究

4.1 参数推荐

由于系列爆破漏斗试验中选用的是2#岩石乳化炸药,采场爆破采用的是岩石硝铵炸药,为了提高试验结果的准确性,将爆破参数更好的运用到矿山的开采过程中,故需要对爆破漏斗试验得到的炸药单耗重新进行换算。已知2#岩石乳化炸药爆力值大于等于280ml,采场爆破现场使用的岩石硝铵炸药的爆力值大于等于298ml,则换算系数k=298/280=1.064。

考虑岩石硝铵炸药和2#岩石乳化炸药之间的爆力换算系数,系列爆破漏斗试验中的2#岩石乳化炸药单耗按式(6)计算。

式中,ρ试为系列爆破漏斗试验中2#岩石乳化炸药密度,g/cm3;

ρ现为采场实际生产中岩石硝铵炸药单耗,g/cm3;

q试为系列爆破漏斗试验中2#岩石乳化炸药单耗,kg/m3;

q现为采场实际生产中岩石硝铵炸药单耗,kg/m3。

带入单孔爆破漏斗和变孔距同段爆破漏斗试验得到的炸药单耗,经计算得,采用岩石硝铵炸药的炸药单耗q现为1.202kg/m3~1.937kg/m3,即0.416kg/t~0.671kg/t。考虑到扇形中孔爆破时炸药分布不均匀,以及本采区的岩石破碎情况,建议按单位炸药消耗量q=0.4g/t~0.6kg/t进行采场崩矿设计,以保证生产的安全正常进行。

将单孔爆破漏斗试验,变孔距通段爆破漏斗试验,斜面台阶爆破试验得出的爆破参数,代入爆破漏斗理论公式计算,并结合采场岩体破碎及支护情况,得到羊拉铜矿推荐爆破参数,如表3所示。

4.2 凿岩爆破参数工业试验

根据系列爆破漏斗试验结果以及推荐采场爆破参数,在47#测线以南3390中段一单元采场,设计了现场大爆破试验,对推荐参数进行验证。在羊拉铜矿3390中段一单元采場在建设过程中,由于岩石破碎及支护不及时导致采场多处发生垮塌现象,局部岩巷无法正常进行凿岩作业。在本单元部分孔深未达到设计要求,尤其是在3405水平4#凿岩巷严重垮塌1-10排中孔无法施工(中孔量2053.8米)。考虑到本次实验采场的实际情况,爆破采用了较低的炸药单耗。现场试验大爆破落矿技术经济指标及大块率统计情况如表4所示。

本试验采场爆破落矿后,根据供矿效果分析,采场大块产出率比同类采场降低了3.5%左右,块度≤400mm占到了85%左右,矿石块度较为均匀。同时,二次破碎单耗大约在0.095kg/t,和同类采场相比,也降低了大概5%左右。

5 结论

①通过在3390m水平一单元51#线穿脉巷道进行系列爆破漏斗试验,求得了最佳埋深,最佳单耗,最佳孔间距和最小抵抗线(排距)等参数。②根据爆破漏斗理论,推导出采场中孔爆破参数:孔径65mm,最小抵抗线1.4m,孔底距1.8m~2.4m,炸药单耗0.4kg/t~0.6kg/t。③采场大爆破落矿试验结果表明,该试验方法得出的爆破参数较为准确,可以作为采场进行爆破作业设计的依据。但,本次大爆破试验爆区内存在较大范围的垮塌现象,对试验结果应该会造成一定的影响,需要进一步在采区岩层较稳定的矿段进行试验研究,以保证试验参数的准确性。④由于不同矿段的岩石性质以及岩层稳定性的差异,在具体爆破设计时应根据实际情况对爆破参数进行适当调整,综合考虑各方面的因素,在保证经济效益的同时,确保爆破作业的安全。

参考文献:

[1]王臣,吕艳奎.VCR法爆破漏斗试验浅析[J].资源环境与工程,2006,20(4):384-386.

[2]周传波.深孔爆破一次成井模拟优化与应用研究[D].中国地质大学,2004.

[3]郑晓硕,王剑,周乃松.无底柱分段崩落法中深孔爆破参数试验[J].爆破,2009,26(1):50-53.

[4]邓飞,程秋亭,陈艳红,等.中深孔爆破参数优化试验研究[J].有色金属科学与工程,2015(1):66-69.

[5]李斌,许梦国,王明旭,等.无底柱分段崩落法中深孔爆破数值模拟研究[J].矿业研究与开发,2014(2):111-114.

[6]郭兆雷.中深孔采矿系列爆破漏斗试验研究[J].有色金属科学与工程,2004,18(3):3-6.

[7]王兴明,张耀平,王林,等.安庆铜矿深部矿体爆破漏斗小型工业试验研究[J].金属矿山,2007(10):34-36.

[8]支伟,罗佳,王丽红.盘龙铅锌矿中深孔爆破参数试验研究[J].采矿技术,2016,16(3):83-86.

[9]张松涛,李祥龙,张智宇,等.中深孔落矿爆破漏斗试验研究[J].黄金,2015(12):38-40.

[10]叶图强.云浮硫铁矿爆破漏斗试验研究[J].工程爆破,2014,20(1):5-8.

[11]张生.爆破漏斗实验在中深孔爆破参数确定中的应用[J].现代矿业,2013,29(3):8-10.