基于磁记忆检测方法的连续油管刻伤试验研究*

吴家风,樊建春,胡治斌,高维骏

(中国石油大学(北京) 机械与储运工程学院,北京 102249)

0 引言

近年来,随着连续油管广泛应用于气举、钻井、完井、油井防砂、酸化作业、试油、采油、井下工具打捞、测井等井下作业领域[1],针对连续油管安全性和可靠性的研究显得尤为重要。连续油管在使用过程中需要承受拉压弯扭、磨损以及内压作用等复合载荷作用,即使是小的缺陷,在不断地塑性变形中也会引起疲劳损伤,大幅缩短了连续油管的有效使用寿命,最终导致连续油管疲劳断裂,严重时甚至会对作业设备及作业人员造成伤害;因此,连续油管损伤区域的检测,对预防事故发生和促进油气田经济开采有着重要意义。

目前,现场缺乏连续油管疲劳损伤的检测技术和装置,现有2种常使用的连续油管判废方法,一种是依据工作经验,对累计工作长度达76 200~228 600 m的油管进行报废处理,该标准在不同作业环境和管材型号等方面存在局限性;另一种是依据连续油管在疲劳状态下的管体截面尺寸会发生变化,规定连续油管直径涨大的极限值,如直径为31.75 mm的连续油管直径涨大的规定值为6%,超过该值的油管会被报废处理;然而,此方法也存在现场测量难度大、不同管材型号的变形程度不同等缺点。针对以上问题,国内外学者已研制出一些疲劳试验机[2],能够充分模拟井场状况,对连续油管进行疲劳情况评估,分析连续油管的剩余疲劳寿命。Tipton等[3]基于疲劳损伤的Miner线性累计理论,结合大量连续油管疲劳试验结果,建立了连续油管疲劳寿命预测模型;王优强等[4]对连续油管失效形式及原因做了分析研究,并提出模糊综合法对连续油管寿命进行预测;王海涛等[5]基于梁弯曲理论和3参数幂函数能量法,结合连续油管承受的载荷状况,综合预测其疲劳寿命。

对连续油管疲劳寿命的预测多停留在理论层面,油管在井下的复杂工况导致油管往往不能按照试验模拟的理想状况运行,在出现裂纹、腐蚀坑等缺陷时,会极大地缩短油管理论剩余寿命;因此,引入无损检测技术对及时发现连续油管使用过程中产生的缺陷尤为重要。温庆伦等[6]借助ANSYS分析软件,对含腐蚀坑连续油管的剩余强度进行评价,并建立了相应评价标准;梅旭涛等[7]根据超声波检测原理,提出了1种连续油管壁厚与椭圆度超声波检测系统的设计方案,该方法能检测焊缝并准确定位,但检测时需要在管体涂抹超声传播介质,在现场难以大规模高效使用;程强强等[8]将微磁检测技术引入到连续油管管体的缺陷检测,采用电涡流检测技术来测量油管椭圆度,该方法利用缺陷自身产生的漏磁场进行无损检测,检测效率高,但对管体的虚假数据难以校验,难以准确测量缺陷深度;王立敏等[9]同样基于微磁和涡流测距技术,对连续油管上预制的缺陷进行了检测试验,发现缺陷处出现了磁场异常特征,但未能进一步深入探究缺陷与磁场之间的具体关系。现有对连续油管的研究尚停留在定位层面,鲜有学者对连续油管的缺陷识别进行探索。

对连续油管进行无损检测的目的在于及时发现缺陷、对缺陷进行准确定位、识别缺陷的大小、深度及类别,从而为判断连续油管剩余强度是否满足使用要求提供支撑。磁记忆检测技术作为1种新型检测技术,具有穿透性强、灵敏度高以及可以检测早期应力集中等特点,检测时无需对油管进行人工磁化和表面预处理[10-11],磁记忆检测信号梯度值、信号波峰值等特征参量能很好地反映金属应力状况[12],适用于连续油管起下钻时的排管口的实时检测和监测。

基于连续油管现场刻伤的磁记忆检测结果,通过有限元模拟分析手段得到油管的应力分布状况,将磁记忆信号与应力分布曲线进行对比,分析应力与磁场分布之间的关系,为磁记忆检测方法应用于连续油管提供依据;通过对比刻伤规格和磁记忆信号曲线的变化趋势,总结出不同缺陷大小的磁场信号特征,为油管典型缺陷识别提供思路。

1 磁记忆检测原理

铁磁构件在外应力作用下会产生磁致伸缩性质的形变,引起磁畴壁的位移,从而改变磁畴的自发磁化方向,在应力集中区域形成自由漏磁场HP的变化,如图1所示即磁场的法向分量HP(y)方向改变并具有零值点,切向分量HP(x)具有最大值。即便在应力撤除后,这种因磁机械效应引发的磁畴组织的重新取向依旧会继续保留,“记忆”了铁磁构件微观缺陷或其应力集中的位置,这就是金属的磁记忆效应[13-14]。

图1 磁记忆检测原理Fig.1 Principle of magnetic memory detection

2 试验

2.1 试验装置

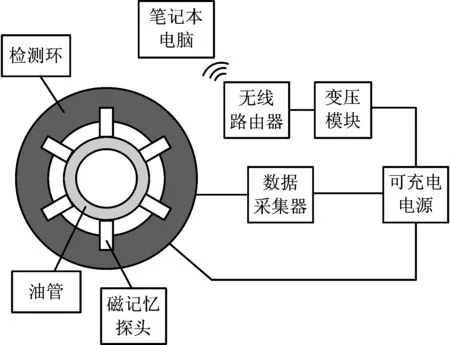

试验使用实验室自行研制的磁记忆检测装置对连续油管进行检测,检测系统的组成如图2所示,主要包括:可充电电源、变压模块、数据采集器、检测装置、无线路由器、笔记本电脑以及配套采集软件和处理软件。为实现对油管表面的全覆盖检测并保证检测过程中的平稳流畅,检测装置设计为环形结构,沿周向均匀设置有6个磁记忆探头,内置巨磁阻传感器,其检测原理是物质的电阻率在磁场中会产生轻微变化,以输出电压值的大小来反映油管表面磁场的分布情况,传感器输出的电压值与磁场强度是正相关,电压值大则磁场强度就强[15]。在每个探头顶部均设置有1个滚轮,保证检测环在油管表面行进流畅,并使得检测过程中,探头距油管表面的提离值始终保持固定。探头和检测环之间呈弹性连接,即使油管表面存在壁厚突变或毛刺等也能平稳通过。

图2 检测装置示意Fig.2 Schematic diagram of detecting device

检测时,将检测环从油管的一端穿过,需要人手动控制检测环在油管表面滑动,环内的磁记忆探头将检测到的磁场信号转化为电压信号,并将信号传递给采集器,采集器将所有探头的信号进行汇总,经无线路由器传递给笔记本电脑上的采集软件,在电脑屏幕上由曲线的形式实时呈现出来,最后通过处理软件进行处理分析。整套装置由可充电电源经变压模块进行供电。

2.2 试验方案

试验所采用的试样是宝鸡钢管厂的CT80级连续油管。试样长2 700 mm,外径为38.1 mm,壁厚为3.2 mm。刻伤部位为油管外表面,刻伤类型为环形刻伤。刻伤规格数据如表1所示。

表1 刻伤规格

使用上述检测装置对油管进行检测,检测过程中油管横卧,并保证各通道扫描轨迹均为一直线,如通道六恒定检测油管顶部(侧视0°角方向),检测方向为自左向右,即刻伤序号递增方向,如图3所示。

图3 检测示意Fig.3 Test sketch map

2.3 数据处理及结果

取单通道的检测结果进行分析,对检测得到的数据使用均值降噪法进行降噪处理。均值降噪法是将一定区域内数据的平均值作为该区域某点处数据值的降噪方法,降噪公式为:

(1)

检测数据共有4 800个采样数据点,以检测长度L为横坐标,磁记忆信号值为纵坐标,绘制出沿管体轴向磁场的分布如图4所示。图4中,磁记忆信号值波动较大的区域是刻伤部位,较小的是管体部分。由于降噪窗口选择过大会丢失刻伤处的信号特征,太小则难以起到降噪的效果,因此窗口长度选择为30,同样管体部分的一些噪点也被保留了下来。

图4 管体轴向磁场分布Fig.4 Axial magnetic field distribution of tube

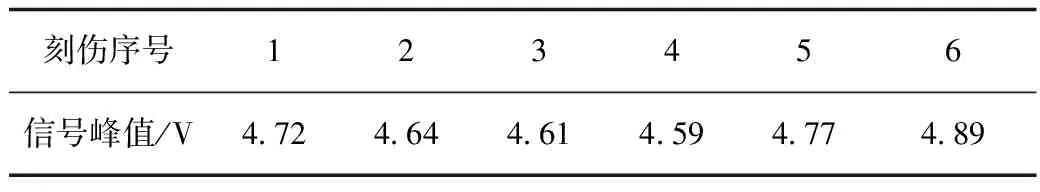

为了进一步分析刻伤规格与磁记忆信号之间的关系,提取出6个刻伤处磁记忆信号的峰值,见表2,峰值散点图如图5所示。

表2 刻伤部位信号峰值

图5 刻伤部位磁记忆信号峰值Fig.5 Peak signal at notch

3 有限元分析

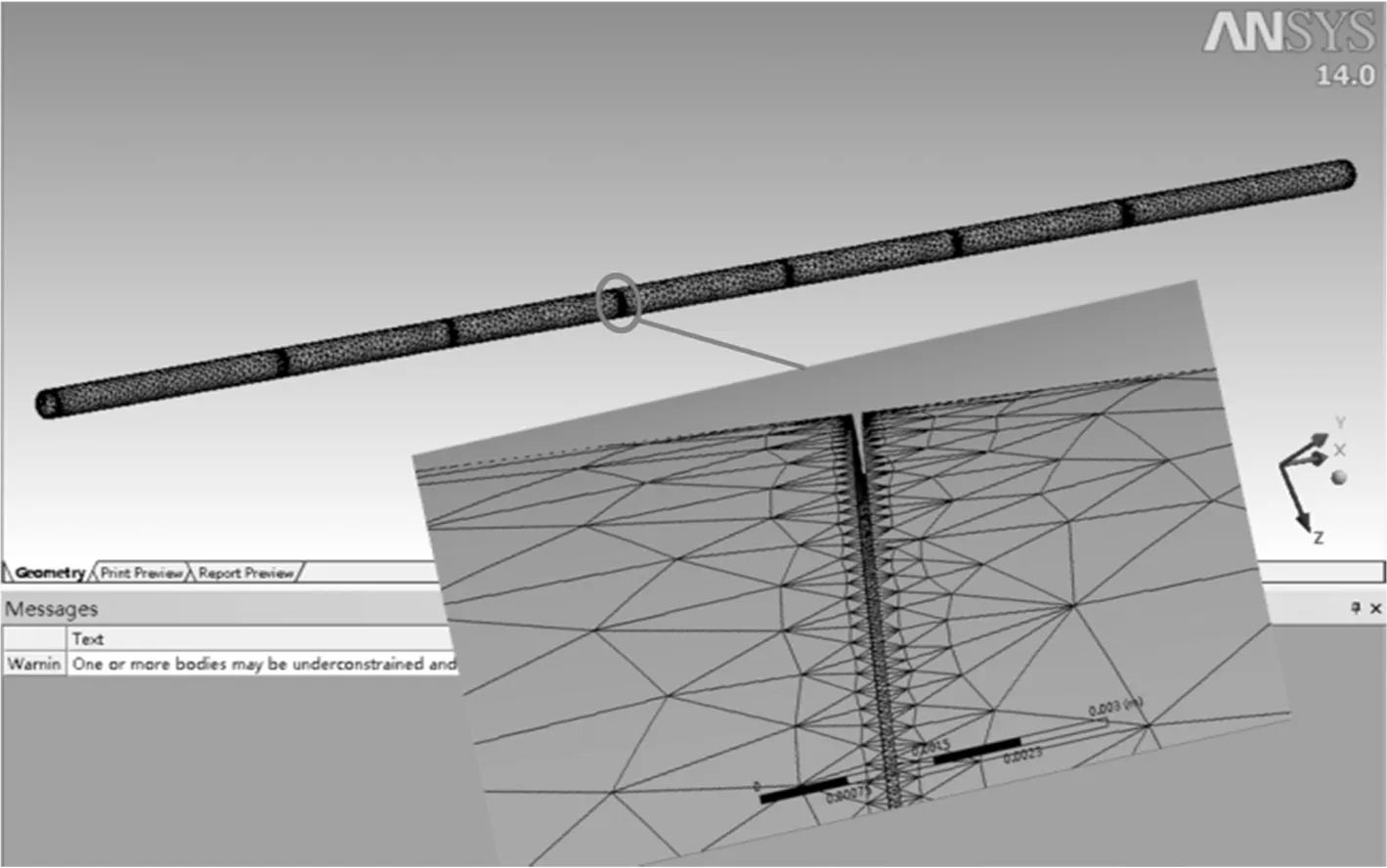

为了更直观的显示连续油管表面各刻伤部位的应力集中程度及应力分布状况,针对上述实验进行有限元分析。分析软件选用workbench,根据上述连续油管数据建立模型,采用静力学分析模块,导入模型,划分网格,管体部分网格大小选择0.01 m,在刻伤和截面处进行网格细化,网格大小选择为0.000 1 m,划分结果如图6所示。共划分网格单元1 049 921个,网格点1 754 955个。

为了显示刻伤部位的应力分布,使用Construction Geometry在每个刻伤的槽底建立路径。路径方向沿油管轴向,位于侧视0°角方向,与试验中的六号通道对应。在油管2个侧面均添加1 kN的拉力,在Solution中添加路径应力分布的结果显示,进行运算。各路径的运算结果如图7所示。

图6 划分网格Fig.6 Mesh partition

图7 各路径应力分布曲线Fig.7 Stress distribution curves of each path

为了进一步分析刻伤规格与应力之间的关系,提取出6个刻伤处的应力峰值,并总结如表3所示。同时绘制成散点图如图8所示。

表3 刻伤部位应力峰值

图8 刻伤部位应力峰值Fig.8 Stress peak at notch

4 试验结果分析

从有限元模拟结果可以看出,在受反向拉伸力作用下,连续油管在管壁的6个不同规格的刻伤处均产生了不同程度的应力集中。同时,在磁记忆信号曲线中也出现了6个相应的大幅波动,根据应力集中程度的不同,这些波动之间同样存在着数值上的差异。将实验结果和模拟结果进行对比,不难发现,磁记忆信号曲线和应力分布曲线在信号特征和峰值变化趋势2个方面的变化规律一致。

4.1 信号特征与刻伤规格的关系

在信号特征方面,在刻伤1和刻伤2处,刻伤宽度为0.1~0.2 mm,磁记忆信号曲线和应力分布曲线均出现了单峰波动;而随着刻伤宽度的增加,在刻伤3和刻伤4处,宽度增至0.5~1 mm时,信号曲线逐渐由单峰波动向双峰波动过渡。这是由于应力集中部位通常处在截面尺寸变化剧烈的地方[16],随着刻伤宽度的逐渐增加,应力集中的部位逐渐由刻伤中心向两侧,即向靠近截面的位置转移,而中心处的应力集中程度相对来说较低,因此在变化趋势图上表现为双峰分布。而随着刻伤深度的增加,如刻伤4、刻伤5和刻伤6处,刻伤深度分别为0.5,1.5,3 mm时,相互之间信号的双峰特征并没有发生改变;而相应地,随着刻伤深度的逐渐增加,信号曲线的峰峰值,即应力集中部位的波峰值与刻伤中心处的波谷值之间的差值,呈增加的趋势。这是由于,随着刻伤深度的增加,靠近截面处尺寸改变愈剧烈,应力集中系数也就愈大[17],而中心处的应力值相对较低,因此表现为峰峰值逐渐增加的趋势。

4.2 峰值变化趋势与刻伤规格的关系

在上述分析中,分别将磁记忆信号曲线中各刻伤部位的信号峰值以及应力分布曲线中各应力集中部位的应力峰值提取出来,并绘制成散点图。从图中可以看出,在刻伤1~4位置,随着刻伤宽度的增加,峰值整体呈降低趋势;并且刻伤1-2处0.1~0.2 mm的峰值下降速度明显大于刻伤3-4处0.5~1 mm的下降速度,即随着刻伤宽度的逐渐增大,峰值的减小趋势也在不断放缓。在刻伤4~6位置,随着刻伤深度的增加,峰值整体呈升高趋势;并且从刻伤4-5处0.5~1.5 mm的峰值升高速度明显大于刻伤5-6处1.5~3 mm的升高速度,即随着刻伤深度的逐渐增大,峰值的升高趋势同样也在不断放缓。

5 结论

1)试验结果表明,磁记忆信号曲线与有限元模拟得出的理论应力分布曲线变化趋势一致;因此,通过磁记忆信号能够表征连续油管管体的应力分布状况,从而检测并定位管体缺陷部位。

2)随着油管刻伤类型的不同,油管刻伤部位的应力分布曲线特征发生相应的变化,随着刻伤宽度的增加,应力分布曲线逐渐由单峰向双峰过渡;随着刻伤深度的增加,应力分布曲线的峰值逐渐增加。

3)刻伤处应力峰值随着油管刻伤宽度的增加呈降低趋势,且趋势逐渐放缓;随着油管刻伤深度的增加而应力峰值呈升高趋势,且趋势同样逐渐放缓。

4)通过试验和模拟2种手段,对比分析了油管缺陷类型对磁记忆检测信号曲线特征及特征值大小的影响,发现其中存在着一定的规律。因此,在实际生产中,通过检测信号的特征和大小对连续油管缺陷定位、缺陷类别识别是可行的。

[1]鲜宁,姜放,荣明,等.连续油管在酸性环境下的腐蚀与防护及其研究进展[J].天然气工业,2011,31(4):113-116.

XIAN Ning, JIANG Fang, RONG Ming, et al. Corrosion and protection of coiled tubing in acid environment and its research progress[J]. Natural Gas Industry, 2011,31(4):113-116.

[2]毕宗岳,张晓峰,张万鹏,等.连续油管疲劳试验机设计与疲劳寿命试验[J].理化检验(物理分册),2012,48(2):79-82.

BI Zongyue, ZHANG Xiaofeng, ZHANG Wanpeng, et al. Continuous design and fatigue life of tubing fatigue testing machine[J]. Physical Testing (physical volume), 2012,48(2): 79-82.

[3]TIPTON S M, NEWBURN D A. Plasticity and fatigue damage modeling of severely loaded tubing[J].Advances in Fatigue Lifetime Predictive Techniques, 1990, 66(1): 369-382.

[4]王优强,张嗣伟.连续油管疲劳寿命预测模型的建立[J].青岛建筑工程学院学报,2001,22(1):1-5.

WANG Youqiang, ZHANG Siwei. The prediction model of the coiled tubing fatigue life[J]. Journal of Qingdao Architecture and Engineering Institute, 2001,22(1): 1-5.

[5]王海涛,李相方.连续油管卷曲低周疲劳寿命预测[J].石油机械,2008,36(11):25-27,31.

WANG Haitao, LI Xiangfang. Low cycle fatigue life prediction of coiled tubing[J].Petroleum Machinery, 2008, 36(11): 25-27,31.

[6]温庆伦,李霄,张城举.含腐蚀坑连续油管弯曲作用时的剩余强度评价[J].热加工工艺,2016,45(12):71-73.

WEN Qinglun, LI Xiao, ZHANG Chengju. The residual strength assessment with corrosion pits of bending coiled tubing[J]. Thermal Processing Technology, 2016,45(12): 71-73.

[7]梅旭涛,张仕民,王文明,等.连续油管超声检测系统壁厚与椭圆度测量方案[J].石油矿场机械,2015,44(4):19-24.

MEI Xutao, ZHANG Shimin, WANG Wenming, et al. Ultrasonic testing system of coiled tubing wall thickness and scheme measurement of ellipticity[J].Oil Field Equipment, 2015,44(4): 19-24.

[8]程强强,夏桂锁,于润桥,等.基于微磁的连续油管在线检测技术[J].天然气工业,2014,34(7):109-114.

CHENG Qiangqiang, XIA Guisuo, YU Runqiao, et al. Coiled tubing online detection technology based on micro magnetic[J]. Natural Gas Industry, 2014,34(7): 109-114.

[9]王立敏,宋志龙,常家玉.连续油管电磁无损检测试验分析及应用[J].石油矿场机械,2015,44(7):60-63.

WANG Limin, SONG Zhilong, CHANG Jiayu. Electromagnetic nondestructive testing analysis and application ofcoiled tubing[J]. Oil Field Equipment, 2015,44(7): 60-63.

[10]任吉林,林俊明,任文坚,等.金属磁记忆检测技术研究现状与发展前景[J].无损检测,2012,34(4):3-11.

REN Jilin, LIN Junming, REN Wenjian, et al. The metal magnetic memory testing technology research status and development prospect of[J]. Non-destructive Testing, 2012, 34(4): 3-11.

[11]DUBOV A A. Diagnostics of metal items and equipment by means of metal magnetic memory [C]//Proceedings of CHSNDT 7th Conference on NDT and International Research Symposium, Shantou China. Beijing: China Machine Press,1999:181-187.

[12]王虹富,樊建春.套管损伤磁记忆检测信号定量研究[J].中国安全生产科学技术,2016,12(12):116-120.

WANG Hongfu, FAN Jianchun. Research of casing damage magnetic memory signal[J]. China Academy of Safety Science and Technology, 2016, 12(12): 116-120.

[13]VAZQUEZ M, GOMEZ P C, CHEN D X. Switching mechanism and domain structure of bistable amorphous wires[J]. IEEE Transactions on Magnetics, 1992, 28(5): 3147-3149.

[14]熊二刚.基于磁力效应的钢结构全磁通应力检测技术的理论和试验研究[D].西安:西安建筑科技大学,2007.

[15]李晓秋,樊建春,赵坤鹏,等.连续油管疲劳损伤的磁记忆检测试验研究[J].中国安全生产科学技术,2013,9(6):54-57.

LI Xiaoqiu, FAN Jianchun, ZHAO Kunpeng, et al. Experimental study on magnetic memory testing for fatigue damage of coiled tubing[J]. China Academy of Safety Science and Technology, 2013, 9(6): 54-57.

[16]闫相桥,类维生,姚枚.典型缺口试样应力集中系数的数值分析[J].哈尔滨工业大学学报,1993,25(4):99-105.

YAN Xiangqiao, LEI Weisheng, YAO Mei. Typical numerical notch stress concentration factor analysis[J]. Journal of Harbin Institute of Technology, 1993, 25(4): 99-105.

[17]黄伟杰,陈丽,赵伟,等.缺陷锐度和方位对接头应力集中系数的影响[J].热加工工艺,2015,44(7):226-228,231.

HUANG Weijie, CHEN Li, ZHAO Wei, et al. Influence of defect sharpness and orientation on stress concentration factor of joint[J]. Hot Working Technology, 2015, 44(7): 226-228,231.