多米诺效应下化工储罐区的脆弱性分析

衣健民,田 宏

(沈阳航空航天大学 安全工程学院,辽宁 沈阳 110136)

0 引言

随着科技进步和化工行业的发展,大中型化工企业的复杂程度加大,装置密集,储存和使用的危险化学品的种类和数量也愈加庞大。单个装置发生事故往往会波及其他装置,导致事故在企业内部甚至是企业之间扩展,最终导致事故及影响范围扩大化,多米诺效应造成的事故扩大化已成为1个日渐突出的问题与难题。已有研究多数仅止步于一级多米诺事故[1-5],事故间复杂的相互影响与协同作用方面未进行充分研究,也不能清晰的指出整个多米诺效应的传播过程,从而造成对多米诺效应认识上的局限性[6]。另外,其防控方法也缺乏针对性和合理性,目前大多依靠经验来进行隔离、防护和限制安全距离等[7-8],这些方法作用有限而且存在较多的约束条件。针对存在的这些问题,已有一些学者将贝叶斯网络[9]、有向加权网络[10]、图论[11]等方法结合到了多米诺效应的分析中。贝叶斯网络的方法中,在充分考虑装置间的协同效应方面有所欠缺。有向加权网络和图论的方法虽能识别出关键单元,但无法描绘出事故的扩展过程。本文将以1个化工储罐区为例,应用贝叶斯网络的方法,充分考虑协同效应,并结合脆弱性的理念进行分析,以期清晰的描绘出事故的扩展途径,确定事故扩展到不同级别的可能性大小,识别出在整个扩展中起关键作用的单元和薄弱环节,提高整体的安全性以及防控措施的合理性和高效性。

1 研究方法

1.1 多米诺效应脆弱性的概念

脆弱性这一概念起源于对自然灾害的研究,原意是指物体易受攻击、易受伤害和被损坏的特性[12]。Khakzad[11,13]在多米诺效应的研究中将脆弱性定义为连锁效应致使初始事故扩展,导致二次事故等的敏感性。脆弱性分析的目的是通过识别那些事故后对系统性能造成不利影响的关键单元,从而发现系统的缺陷。与传统风险分析相比,脆弱性分析通常用来确定系统中对事故连锁效应贡献最大的单元。

多米诺效应的脆弱性包括整体脆弱性和单元脆弱性。整体脆弱性可以理解为权衡初始事故的不良影响在企业内部能够传递多远,影响到什么程度的本质特性。这种脆弱性的理解对于化工企业设计阶段的布局方式决策很有利,可以在几种方案中选出鲁棒性最强的布局。单元脆弱性分析可以识别出企业内的关键单元。这种理解可以用来给薄弱点和关键单元分配主被动防护措施,从而达到预防连锁效应的影响和阻碍事故扩展的目的。

本文通过事故扩展到不同级别的可能性大小,来表达整体脆弱性,即发生多米诺效应的可能性越大、事故越容易扩展、事故影响范围越大,整体布局就越脆弱。以通过某一装置进行扩展的可能性大小来表达单元脆弱性,多米诺效应可以通过不同途径和装置进行扩展,通过某些途径和装置扩展的概率可能明显高于其他的,即这些装置在多米诺效应的扩展中起到了关键的作用,那么这些设备就被认为是脆弱单元。

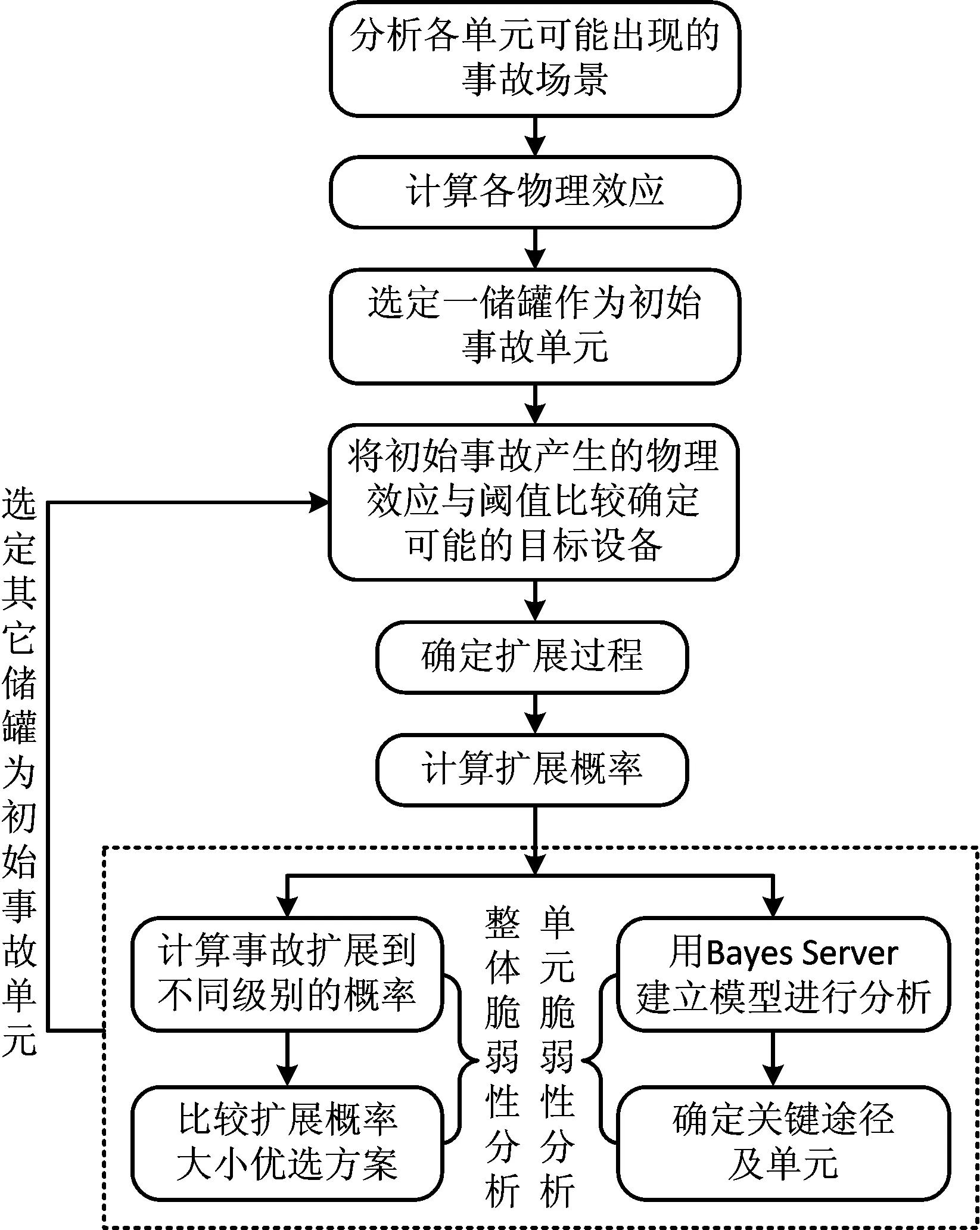

1.2 多米诺效应的脆弱性分析流程

本文以储罐区为研究对象,借助ALOHA软件计算各储罐之间热辐射及冲击波相互作用强度的大小,与损伤阈值进行比较,并考虑设备间的协同作用,从而确定可能发生的多米诺事故。运用Probit模型计算事故扩展概率,根据计算结果通过Bayes Server软件建立贝叶斯网络,对罐区的整体脆弱性和单元脆弱性进行分析。分析流程见图1。

图1 罐区脆弱性分析流程Fig.1 Flow chart of tank area vulnerability analysis

1.3 扩展概率计算公式

扩展概率指初始事故向周边设备扩展,导致其他设备破坏,进而造成二次事故的概率。计算方法如下[14]:

(1)

式中:Pd为事故扩展概率;Y为概率单位值,一般可表达为Y=a+bln(V)的形式,a和b为Probit系数;V为爆炸事故的超压值△P或火灾事故的设备失效时间ttf,其取值[15]见表1;△P为静态超压值, Pa;ttf为储罐失效时间,s;QHL为热辐射强度,kW/m2;V为目标设备的容积,m3;u为随机变量。

表1 概率单位值Y的计算公式

1.4 ALOHA软件

ALOHA(Areal Locations of Hazardous Atmospheres)软件由美国环保署与美国海洋和大气管理局共同开发,用于危险化学品泄漏后发生的毒气扩散、火灾爆炸事故的后果评估,其数据库涵盖了约1 000种危险化学品的物理特性,采用的计算模型包括高斯模型、重气扩散模型、火灾爆炸事故后果计算模型等。

在计算物理效应的强度时,会有一系列对话框提示使用者输入所需信息,只要根据提示依次输入危险物质、设备参数、泄漏类型、气象条件等,软件就会根据相应的计算模型对事故后果进行计算。在显示计算结果时,使用者可以输入规定的毒气浓度、热辐射强度、冲击波超压值水平,软件就会通过3个不同颜色的区域来表示危害值超过设定值的区域。当只需计算某一点处的危害值时,比如本文所需的计算结果,可以通过更改显示选项来显示指定的某一点处的值。

2 实例研究

2.1 罐区简介

某企业计划建1个含6个储罐的原料罐区,6个储罐均为内浮顶储罐,直径为20 m,高度为10 m。储罐1,2,3储存苯,其他储罐储存乙醇,充装量均为70%。

根据GB 50016-2014《建筑设计防火规范》的规定,2种化学品的火灾危险性类别都为甲类,可以布置于同一罐区。规范中对内浮顶储罐的防火间距要求为不小于0.4D,D为相邻较大立式储罐的直径。本次设计的储罐间距为15 m,符合要求。6个储罐共用1个防火堤,2种化学品的储罐之间设置隔堤。

储罐区所在地的全年主导风向为南风,现拟定了2种布局方案,方案一、二分别如图2和图3所示。

图2 方案一布置Fig.2 Layout of project 1

图3 方案二布置Fig.3 Layout of project 2

由于整个罐区是对称的,且风向为南风,所以储罐1与储罐3发生事故导致的后果是相当的,储罐4与储罐6发生事故导致的后果是相当的。故本文将依次以1,2,4,5号储罐作为初始事故单元进行分析。

2.2 整体脆弱性分析

2.2.1物理效应分析

造成多米诺效应的物理效应有3种:热辐射、冲击波和碎片。闪火不会导致二次事故[13],有毒蒸气云也不会直接造成设备的损坏,本文的储罐都为常压储罐,不考虑喷射火[15],本文重点对池火、蒸气云爆炸2种物理效应进行研究。

应用ALOHA软件计算各储罐之间的热辐射及爆炸冲击波强度。本次研究中,根据所分析罐区所处地理位置的气象特点,设定天气状况为局部多云,温度为20℃,相对湿度50%,南风5 m/s,泄漏孔径250 mm,取各罐中心距离作为计算距离。方案一中各储罐之间的热辐射强度计算结果见表2。

通过ALOHA软件分析得出6个储罐在设定的场景下发生泄漏,不会发生蒸气云爆炸事故,故本文只对各储罐之间的热辐射作用进行分析。根据Renier等的研究结果,热辐射对事故扩展的阈值取15 kW/m2,当强度超过该值时认为有多米诺效应发生的可能[15]。将表中热辐射强度与该值比较,确定可能发生的多米诺事故。

2.2.2确定多米诺效应扩展过程

当罐1发生事故时,考虑到协同效应[16-17],如果罐2在罐1 的作用下也发生了池火灾,罐4会同时受到2个热源的辐射。热辐射强度叠加值为17.89 kW/m2,超过了阈值,存在多米诺效应发生的可能。所以需要考虑罐1和罐2对罐4的共同作用。从罐1 开始逐步往下分析,最终得出如下的多米诺效应扩展过程,如图4所示。同理对2,4,5罐作为初始事故的扩展过程进行分析,分析过程此处省略。

图4 方案一中罐1发生初始事故的 多米诺效应扩展过程Fig.4 Domino effect propagate process result from tank 1 in project 1

2.2.3确定多米诺效应扩展到不同级别的概率

如图4所示的多米诺效应可以扩展到3个级别[18]。罐2发生事故为多米诺效应的一次扩展,扩展途径为:罐1→罐2;罐3、罐4、罐5有大于等于1个事故发生,即认为多米诺效应发生了二次扩展,扩展途径有3条:罐1→罐2→罐3、罐1→罐2→罐4、罐1→罐2→罐5;罐6发生事故为多米诺效应的三次扩展,扩展途径有2条:罐1→罐2→罐3→罐6、罐1→罐2→罐5→罐6。

2,4,5罐作为初始事故的情况,分析方法同上。根据式(1)及表1中的公式计算出各扩展过程的扩展概率,进而确定多米诺效应扩展到不同级别的概率,将计算结果汇总到表3中。

同理,计算出方案二中各级多米诺效应发生概率,计算结果见表4。

表3 方案一发生各级多米诺效应的概率

表4 方案二发生各级多米诺效应的概率

对比表3和表4的结果,可以得出:

1)方案一中最容易导致多米诺效应的储罐4和储罐5,发生事故一次扩展的概率分别为5.289×10-4和 5.301×10-4;方案二中最容易导致多米诺效应的储罐1和储罐2,发生事故一次扩展的概率分别为4.965×10-3和2.488×10-3。通过比较危险储罐发生事故扩展的概率可知,方案一的安全性更高。

2)当方案二中储罐2发生事故时,只需一次扩展就波及到了所有储罐,可以摧毁整个罐区,而且扩展概率较大。在这种扩展方式下,整个罐区表现出很高的脆弱性。这种潜在高频率、高损失事故的方案,不建议选取。

3)方案一和方案二中6个储罐发生事故一次扩展的概率分别为0.001 627和0.012 38,总共可能波及到的储罐数分别为11和15。可见,方案一发生事故一次扩展的概率和波及储罐数量都低于方案二,方案二比方案一更脆弱。

综合以上分析,在考虑多米诺效应时,方案一与方案二相比具有明显的优势,因此,建议选择方案一。

2.3 单元脆弱性分析

优选出的方案一中最可能造成多米诺效应一次扩展的储罐为储罐5,即储罐5为容易导致多米诺效应的脆弱单元。储罐5事故后发生多米诺效应的一次和二次扩展的分析结果分别如图5和图6所示。

图5 储罐5事故后发生一次扩展的分析结果Fig.5 Primary escalation analysis result following a fire in tank 5

图6 储罐5事故后发生二次扩展的分析结果Fig.6 Secondary escalation analysis result following a fire in tank 5

发生一次扩展时,有99.55%的可能是通过罐5→罐2途径扩展的,通过罐5→罐4和罐5→罐6途径扩展的概率只有0.23%;发生二次扩展时,通过储罐2扩展到储罐1或储罐3的概率为80.61%,通过储罐4和储罐6扩展到储罐1或储罐3的概率只有9.87%。可见,在储罐5发生事故的情况下,储罐2为容易扩展多米诺效应的脆弱单元。

为预防事故多米诺效应的发生,可以给储罐5设置主动安全防护措施,如自动灭火系统,以削弱其对周边储罐的热辐射;给储罐2设置被动安全防护措施,如设置隔热材料涂层,以减少其接收到的热辐射。

3 结论

1)利用ALOHA软件和Probit模型,借助于Bayes Server软件建立的贝叶斯网络,可以确定事故扩展到不同级别的可能性大小,从而确定整体脆弱性和脆弱单元;利用整体脆弱性可以进行设计方案优选,利用单元脆弱性可以有针对性的采取防控措施,从根本上降低多米诺事故发生的可能性。

2)借助于Bayes Server软件建立的贝叶斯网络可以清晰地描绘出多级多米诺事故的扩展过程,以及各次扩展所波及具体储罐及其概率大小,便于理解多米诺效应在罐区中的动态发展过程,更加准确地掌握事故发展情况,以便采取应对措施。

[1]杨一楠, 张青松, 纪欢乐. 油库池火灾多米诺效应风险管理研究[J]. 中国安全生产科学技术, 2013, 9(2):84-88.

YANG Yinan, ZHANG Qingsong, JI Huanle. Study on risk management of domino effect by pool fire of fuel tank district [J]. Journal of Safety Science and Technology, 2013, 9(2):84-88.

[2]赵东风, 王晓媛. 油库火灾爆炸事故多米诺效应定量评价[J]. 中国安全科学学报, 2008, 18(6):104-109.

ZHAO Dongfeng, WANG Xiaoyuan. Quantitative assessment of fire& explosion accident of oil storage caused by domino effect [J]. China Safety Science Journal, 2013, 9(2):84-88.

[3]马海清. 大型油罐区蒸气云爆炸事故多米诺效应研究[J]. 武警学院学报, 2013, 29(12):54-57.

MA Haiqing. A study on a domino effect of vapor cloud explosions in a large petroleum storage tank district [J]. Journal of Chinese People’s Armed Police Force Academy, 2013, 29(12):54-57.

[4]张永强, 刘茂, 张董莉. 多米诺效应定量风险分析[J]. 安全与环境学报, 2008, 8(1):145-149.

ZHANG Yongqiang, LIU Mao, ZHANG Dongli. On the quantitative assessment of risk by domino effect [J]. Journal of Safety and Environment, 2008, 8(1):145-149.

[5]周成. 化工储罐区事故多米诺效应概率分析[J]. 石油化工设备, 2010, 39(3):31-35.

ZHOU Cheng. Analysis of the probabilistic evaluation of domino effect in chemical storage area [J]. Petro-chemical Equipment, 2010, 39(3):31-35.

[6]李建军. 多米诺效应定量风险评估研究评述[J]. 中国公共安全(学术版), 2015(1):40-44.

LI Jianjun. Reviews on the quantitative risk assessment of domino effect [J]. China Public Security ( Academy Edition), 2015(1):40-44.

[7]COZZANI V, TUGNOLI A, SALZANO E. The development of an inherent safety approach to the prevention of domino accidents[J]. Accident; Analysis and Prevention, 2009, 41(6): 1216-1227.

[8]贾梅生, 陈国华, 胡昆. 化工园区多米诺事故风险评价与防控技术综述[J]. 化工进展, 2017, 36(4):1534-1543.

JIA Meisheng, CHEN Guohua, HU Kun. Review of risk assessment and pre-control of domino effect in chemical industry park [J]. Chemical Industry and Engineering Progress, 2017, 36(4):1534-1543.

[9]张青松, 杨一楠, 郑薇. 基于贝叶斯概率的油库池火灾多米诺效应分析[J]. 安全与环境学报, 2013, 13(3):239-242.

ZHANG Qingsong, YANG Yinan, ZHENG Wei. Analysis on pool fire domino effect in fuel tank district based on Bayes probability [J]. Journal of Safety and Environment, 2013, 13(3):239-242.

[10]孙康, 周武, 柴瑞瑞. 化工园区危险化学品事故多米诺效应的网络演化模型[J]. 电子科技大学学报:社会科学版, 2015, 17(5):37-41.

SUN Kang, ZHOU Wu, CHAI Ruirui. Network evolution model of hazardous chemical accident with domino effect in chemical industry park [J]. Journal of UESTC (Social Sciences Edition) , 2015, 17(5):37-41.

[11]KHAKZAD N, RENIERS G. Using graph theory to analyze the vulnerability of process plants in the context of cascading effects[J]. Reliability Engineering & System Safety, 2015, 143(SI): 63-73.

[12]李鹤, 张平宇, 程叶青. 脆弱性的概念及其评价方法[J]. 地理科学进展, 2008, 27(2):18-25.

LI He, ZHANG Pingyu, CHENG Yeqing. Concepts and assessment methods of vulnerability [J]. Progress in Geography, 2008, 27(2):18-25.

[13]KHAKZAD N, RENIERS G, ABBASSI R, et al. Vulnerability analysis of process plants subject to domino effects[J]. Reliability Engineering & System Safety, 2016, 154: 127-136.

[14]COZZANI V, GUBINELLI G, ANTONIONI G, et al. The assessment of risk caused by domino effect in quantitative area risk analysis[J]. Journal of Hazardous Materials, 2005, 127(1/3): 14-30.

[15]Reniers G, Cozzani V. Domino effects in the process industries: modeling, prevention and managing [M]. Oxford (UK): ELSEVIER, 2013.

[16]刘培,宋文华,张炳锋,等. 多米诺效应中的多事故点协同作用后果研究[J]. 中国安全生产科学技术, 2015, 11(11):131-136.

LIU Pei, SONG Wenhua, ZHANG Bingfeng, et al. Study on consequence by synergistic action of multiple accident points in domino effect [J]. Journal of Safety Science and Technology, 2015, 11(11):131-136.

[17]邢志祥,王云慧,杨扣华, 等. 化学流程工业多米诺效应风险评估的研究进展[J]. 中国安全科学学报, 2014, 24(10):144-150.

XING Zhixiang,WANG Yunhui,YANG Kouhua, et al. Review of progress in research on evaluation of domino effect risk in chemical process industry[J]. China Safety Science Journal, 2014, 24(10):144-150.

[18]KHAKZAD N, KHAN F, AMYOTTE P, et al. Domino effect analysis using Bayesian networks[J]. Risk Analysis : an Official Publication of the Society for Risk Analysis, 2013, 33(2): 292-306.