LNG接收站空压制氮系统联合设计

郑志功, 仇德朋

(1.福建工程学院 生态环境与城市建设学院, 福建 福州 350118;2.中海油山东化学工程有限公司, 山东 济南 250101)

LNG接收站空压制氮系统联合设计

郑志功1, 仇德朋2

(1.福建工程学院 生态环境与城市建设学院, 福建 福州 350118;2.中海油山东化学工程有限公司, 山东 济南 250101)

将LNG接收站中空压系统和制氮系统联合设计,由3台空压机(2开1备)向整个系统供气,3台空压机均采用无油螺杆空压机,其中1台常开空压机采用变频技术。通过流程优化及采用新技术,联合设计不仅能提高整个空压制氮系统的安全性,设备易于维修和保养,而且降低设备的运行费用。

联合设计; 变频空压机; 无油螺杆空压机; 运行费用

空压系统和制氮系统是LNG接收站重要的辅助工程系统[1]。空压系统主要为全厂提供仪表空气和工厂空气,其中仪表空气供各阀门、执行器等使用,工厂空气供吹扫等所用[2];制氮系统主要为全厂提供氮气资源,为卸料臂、装车臂等吹扫、排净所用[3],在大多数的LNG接收站设计中,空压系统和制氮系统均为相互并行的两个系统。

在广东某LNG接收站设计中,将空压系统和制氮系统进行联合优化设计,并采用最新的变频电机和无油螺杆压缩机技术,为全厂提供更加稳定和高品质的压缩空气和氮气,提高全厂供气安全性。以下拟从工艺流程设计、设备选型、设备运行费用等几个方面进行对比,探讨其工艺可行性及优势。

1 设计背景

该LNG接收站项目,空压系统需压缩空气730 N·m3/h、压缩空气压力1.0 MPa(其中工厂空气需200 N·m3/h,仪表空气需530 N·m3/h);氮气系统需提供氮气190 N·m3/h、压缩空气压力0.8 MPa,采用膜制氮方式制取(液氮储罐供气作为备用),需压缩空气用量550 N·m3/h、压缩空气压力1.0 MPa,两者合并后共需压缩空气1 080 N·m3/h-1、压缩空气压力1.0 MPa。

2 设计方案

2.1 现有空压站设计现状

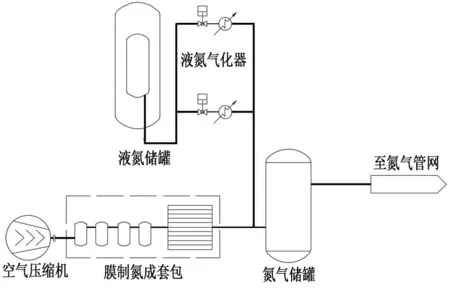

LNG接收站现有的空压系统和制氮系统流程(方案1)如图1、2所示。

图1 空压系统工艺流程图Fig.1 Process flow diagram of air compressor system

图2 制氮系统工艺流程图 Fig.2 Process flow diagram of nitrogen generation system

从图1可知,空压系统需要两台空压机(1开1备),向系统提供压缩空气,分为两个分支,其中1支经湿空气储罐缓冲后进入工厂空气管网,另1支经空气干燥成套包干燥、仪表空气储罐缓冲后进入仪表空气管网。

从图2可知,制氮系统由膜制氮和液氮组合供气,需1台空压机向膜制氮成套包提供压缩空气,制备的氮气经氮气储罐缓冲后进入氮气管网,另有1台液氮储罐,其中的液氮经液氮气化器气化与膜制氮所得氮气混合,经氮气储罐缓冲后进入氮气管网。

2.2 流程优化

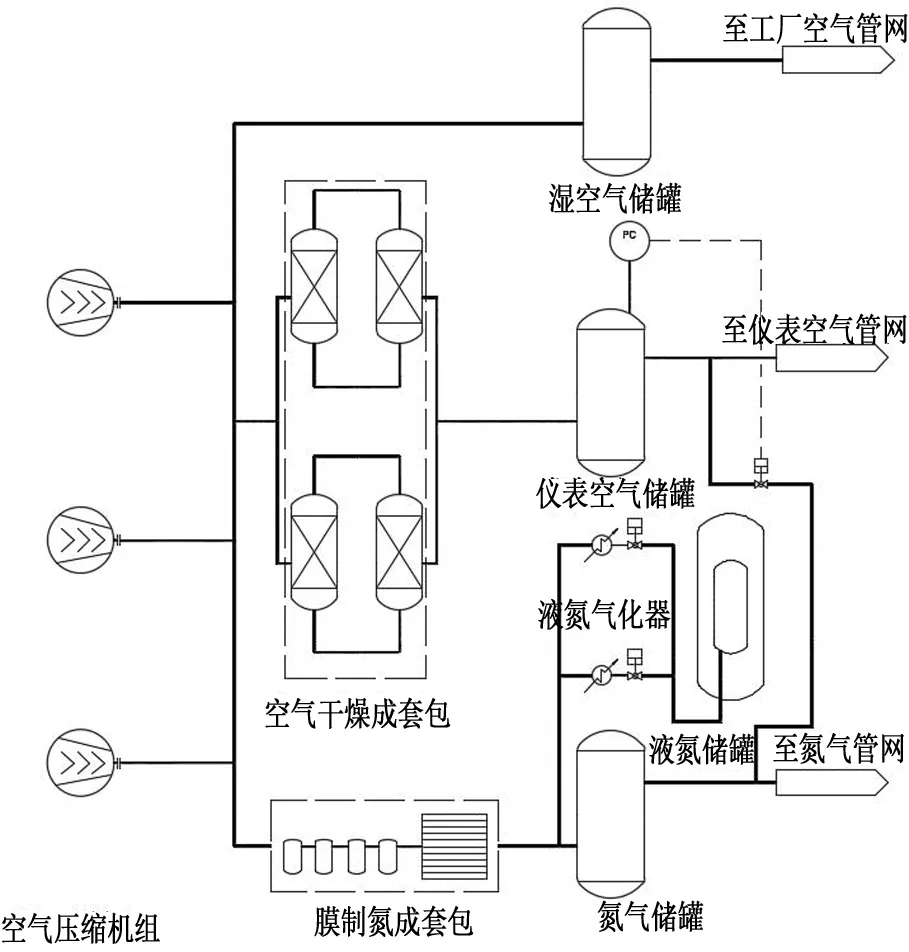

经优化后的LNG接收站空压制氮系统流程(方案2)如图3所示。通过优化将空压系统和制氮系统进行联合设计,由3台空压机(两开1备)向整个系统提供压缩空气,分为3个分支,其中第1分支制备工厂空气,第2分支制备仪表空气,第3分支制备氮气;自氮气储罐出口管道引出1支管至仪表空气管道,在紧急情况下,可用液氮系统产出的氮气填补仪表空气供应的不足。系统中的湿空气储罐、干燥成套包、仪表空气、储罐膜制氮成套包、液氮储罐等其余设备与方案1相同。

图3 空压制氮系统工艺流程图Fig.3 Process flow diagram of optimized air compressor and nitrogen generation systems

通过对流程的优化设计可以看出以下优点。

(1)降低空压机故障几率。空压制氮系统中3台空压机互为备用,可减少单台空压机发生故障的几率,提高空压制氮系统的稳定性,进而提高全厂供气的安全性。

(2)用氮气补充仪表空气需求量,提高仪表空气安全性。用氮气补充仪表空气,在全厂断电的紧急情况下,可将氮气至仪表空气的管路连通,可由液氮系统产出的氮气补充仪表空气,增加仪表空气系统的安全性。

(3)简化工艺流程。将空压系统和制氮系统合并为空压制氮系统,有效地简化了工艺流程,减少工艺计算量,促进工艺设计的进行。

(4)优化设备布置,缩小占地面积。设备及管道不再分装置划区分布,无需考虑装置的间距,可将空压机、储罐等设备集中布置,搭建共用厂房,使设备布置更加紧凑,相比两个系统可有效地缩小占地面积。

(5)利于配管和施工。将统一进行管道布置、共同计算和设置管廊和管架,更加有利于配管设计和施工。

3 设备选型

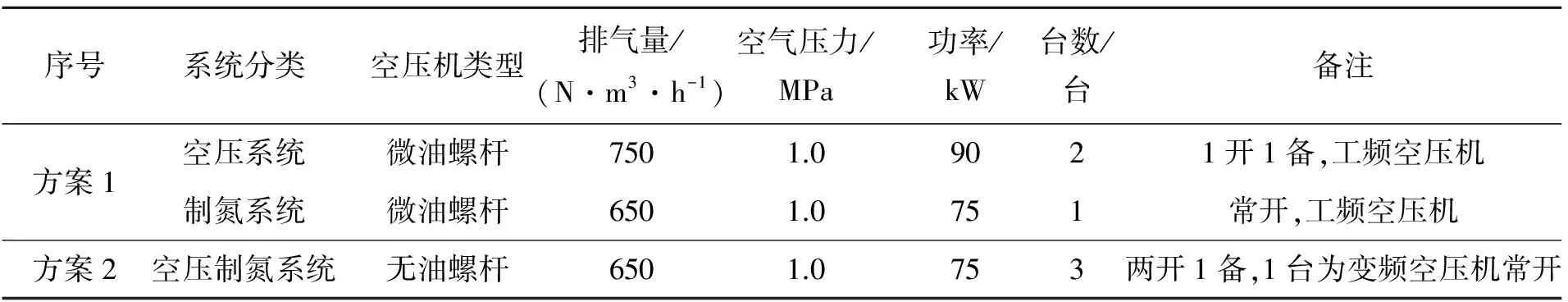

根据设计要求,空压站压缩空气用量730 N·m3/h、压缩空气压力1.0 MPa,制氮系统压缩空气用量550 N·m3/h、压缩空气压力1.0 MPa,压力相同,存在优化设计的空间;方案1和方案2的空压机选型对比如表1所示。

表1 空压机选型对比分析

经优化设计后,采用3台气量为650 Nm3/h、空气压力1.0 MPa的空压机提供压缩空气,2开1备,系统中3台空压机排气量同为650 Nm3/h,不仅可以减少备品备件的储存量,更易于维修和保养,减少土建计算量,降低设计、施工过程中的工作量。

3.1 降低1类负荷用电量

空压制氮系统作为重要的辅助公用工程,为仪表空气提供压缩空气的空压机需设置为1类用电负荷,方案2中空压机功率相比方案1减少了15 kW(方案1为90 kW,方案2为75 kW),从而降低了应急发电机的功率,有效地减少应急发电机的采购费用。

3.2 变频电机的设置

根据厂家统计,在全厂正常运转,无卸船工况下(卸船周期最短为1周,卸船时间为1 d),卸料系统等部分执行器并无连续调节等动作,其他系统调节阀亦为始终处于调节状态,此时仪表空气用量始终处于浮动状态,且最大用量约为400 Nm3/h(需压缩空气460 Nm3/h);工厂空气为设备吹扫之用,为间歇用量,在实际中可用湿空气储罐缓冲提供;卸料系统无需通过氮气吹扫,槽车系统等需氮气吹扫,且根据槽车装车的数量上下浮动,最大氮气用量约为35 Nm3/h,需压缩空气110 Nm3/h,此工况下总需空压机的最大供气量为570 Nm3/h,1台空压机即可满足需求。

由于用气量的频繁波动,可设置其中1台常开空压机采用变频技术,最大功率75 kW,即可满足全厂日常所需(无卸船工况),变频技术的采用还具有以下优点。

(1) 提高用电效率,降低用电负荷。空压系统和制氮系统仅需1台变频空压机运作,即可有效地应对工厂用气量的频繁浮动,使空压机始终处于最佳运转状态,可有效地减少用电量,降低空压机损耗(无需频繁启停),延长使用寿命[4]。

(2)提高压力控制精度[5],保证最佳制氮效率。在膜制氮环节,压缩空气压力保持1.0 MPa时,制氮效率最高。通过变频电机的设置,空压机可动态调节压缩空气的供应量,无需根据出口压力频繁启停,压力控制更加精确,确保制氮膜组处于最佳工作效率。

3.3 无油螺杆压缩机的选用

现有的空压站和制氮系统中,一般采用喷油或微油螺杆压缩机为系统提供压缩空气,主要通过多级管道过滤器去除压缩空气中的油分,但油分芯存在可能被击穿的风险, 油分芯一旦击穿,机油将被打入管道系统。

本设计采用最新型的无油螺杆压缩机为系统提供压缩空气,主要考虑到以下几个方面。

(1)提供高品质仪表空气。甲烷与油气混合,会大大增加爆炸的风险,采用无油螺杆压缩机,压缩空气不含油分,将大大增加LNG接收站的安全性。

(2)提供高品质的氮气。LNG接收站的氮气主要用于接船系统和槽车系统卸料臂和装车臂的吹扫,若氮气中含有油分,通过吹扫,油分将直接进入LNG中,采用无油螺杆压缩机,将降低该风险。

(3)降低制氮所用膜被污染的风险。制氮分离所用的膜极易被油分污染,造成膜中毒损坏,采用无油螺杆压缩机,可以从根源上避免膜中毒的风险。

4 设备运行费用

在无卸船工况下,方案1空压系统和制氮系统各有一台空压机运行,两台空压机一直处于工频状态,需频繁启停;方案2,正常情况下仅需1台变频空压机在小于75 kW功率下浮动运行,即可满足全厂压缩空气所需用量,另1台工频空压机处于联动状态,优先启动变频空压机,无需频繁启停,同时压力控制更为精确,可减少空气干燥器中填料的损耗。

经测算,方案2比方案1的年均空压机运行费用降低约10%(约为5.7万元),按照LNG接收站25 a的设计寿命,则在接收站生命周期内总共可节省约175万元,有效地提高了经济效益。

5 结论

通过对空压制氮站的联合优化设计,主要有两个方面的改进:一是将两个系统空压机联合设计,采用3台空压机共同为系统提供压缩空气;二是将3台空压机中的1台设置为变频电机,保障全厂压缩空气的日常所用。经优化后的工艺流程主要有以下几个方面的优势。

(1)经过流程优化,多台空压机互为备用,降低空压机发生故障的几率;紧急情况下,通过氮气补充仪表空气的需求,提高系统的安全性。

(2)降低一类负荷用电量,减少应急发电机采购费用。

(3)选用变频电机,提高用电效率,降低用电负荷,同时提高压力控制精度,维持最佳制氮效率。

(4)采用无油螺杆压缩机,从根源上确保仪表空气、氮气系统中不含油分,增加LNG接收站安全性,同时降低制氮膜组中毒、失效的风险。

(5)降低设备的运行费用,有效地提高经济效益。

[1] 杨烨,许克军,彭斌望,等.大型LNG工厂空压制氮单元作用[J].石油和化工设备,2014,17(7):34-36.

[2] 郭雷,徐国峰,许荣国,等.浅谈LNG接收站及液化站的空压制氮工艺设计[J].化工设计,2013,23(3):21-23.

[3] 张水红,刘召. LNG接收站组合供氮系统运行分析[J].油气储运,2012,31(S0):26-29.

[4] 钱建慧.变频节能技术在空压站中的应用分析[J].电力需求侧管理,2015,17(2):35-37.

[5] 梁艳娟.空压机变频改造节能技术的研究与应用[J].制造业自动化,2011,33(13):153-156.

(特约编辑:黄家瑜)

Co-design for air compressor and nitrogen generation systems of LNG terminal

Zheng Zhigong1, Qiu Depeng2

(1. College of Ecological Environment and Urban Construction, Fujian University of Technology,Fuzhou 350118, China; 2. CNOOC Shandong Chemical Engineering Co., Ltd., Jinan 250101, China)

Co-design for air compressor and nitrogen generation systems of LNG terminal was studied. Compress air of the whole system was supplied by three air compressors (2 in operation, 1 stand-by). Oil-free screw air compressors were selected,while one of the running air compressors was driven by variable-frequency motor. The results indicate that by means of process optimization design and new technology, the co-design system is improved in the security with convenient maintenance and reduced operation cost.

co-design; variable-frequency air compressor; oil-free screw air compressor; operation cost

10.3969/j.issn.1672-4348.2017.01.008

2016-09-29

郑志功(1983- ),男,河南汝州人,工程师,硕士,研究方向:化工传质与分离及催化剂。

TE821;TH418

A

1672-4348(2017)01-0035-04