大豆分离蛋白在千叶香丝中的应用及工艺条件的研究

王才立,张 钊,张效伟

(山东嘉华保健品股份有限公司,山东 莘县252400)

大豆分离蛋白在千叶香丝中的应用及工艺条件的研究

王才立,张 钊,张效伟

(山东嘉华保健品股份有限公司,山东 莘县252400)

主要研究了大豆分离蛋白在千叶香丝中的应用以及千叶香丝在加工过程中的品质影响因素。结合质构数据和感官评价结果发现,在生产工艺中的油料比、料水比以及蒸煮温度对千叶香丝质量的影响较大。通过正交试验,确定工艺条件为大豆油与大豆分离蛋白的比例为5∶8,大豆分离蛋白与冰水质量比为1∶55,蒸煮温度为85℃时,千叶香丝的乳化坯子弹性可达0.965。结合感官评定结果,确定千叶香丝的最佳生产工艺条件为:大豆油与大豆分离蛋白的比

千叶香丝;大豆分离蛋白;感官评定;弹性

大豆分离蛋白是在低温条件下将低变性脱脂豆粕除去膳食纤维和水溶性低聚糖等成分之后,得到的一种蛋白质含量大于90%的混合物[1],其组成以7S β-伴球蛋白和11S大豆球蛋白为主[2]。大豆分离蛋白中7S和11S的氨基酸序列和含量不同,而蛋白质中氨基酸的序列和含量会对蛋白质结构和性质产生很大影响[3]。大豆分离蛋白加工目前以传统的碱溶酸沉法为主,在加工过程中通常会采用理化或生物方法改善或突出某种功能特性,如凝胶性、乳化性、吸水性、发泡性及分散性、溶解性等[4-5],使其在食品工业及其他工业,如乳制品、肉制品中、烘焙食品、面制食品、罐头食品、饮料生产以及生物聚合物的抗菌包装等方面得到了广泛的应用[6-10],对提高食品品质、增加营养、改善风味和口感、降低生产成本、降低血清胆固醇、防止心脏和脑血管疾病具有独特的作用。

千叶香丝是最近两年兴起的素食新品,起源于我国南方地区[11],根据近几年迅速发展起来并广泛流行的千叶豆腐产品衍生而来,是一种以大豆分离蛋白为主要原料而制成的富含蛋白质的新型豆制品,营养价值丰富,口感Q弹、爽滑细腻,是当下凉拌速食的一种新宠健康食品[12],极受消费者亲睐。

本课题以质构特性、感官评价等参数为指标,采用单因素和正交试验考察大豆分离蛋白在千叶香丝中的应用以及大豆分离蛋白、水、大豆油的添加比例和蒸煮温度等工艺参数对千叶香丝品质的影响,为千叶香丝的生产应用及产业化提供参考。

1 材料和方法

1.1 材料和试剂

大豆分离蛋白:山东嘉华保健品股份有限公司;木薯变性淀粉:天津顶峰淀粉开发有限公司;非转基因大豆油:山东嘉华保健品股份有限公司;谷氨酰胺转氨酶(TG酶):泰兴市一鸣生物制品有限公司;谷朊粉:山东新瑞生物科技有限公司;食品增稠剂和调味料均为市售。

1.2 主要仪器和设备

斩拌机:无锡哈克逊有限公司;恒温水浴锅:上海精宏设备有限公司;卤制夹层锅:诸城天邦食品设备有限公司;质构仪:英国SMS公司TA.XTPlus物性测试仪。

1.3 实验方法

1.3.1 千叶香丝的制作配方与加工工艺

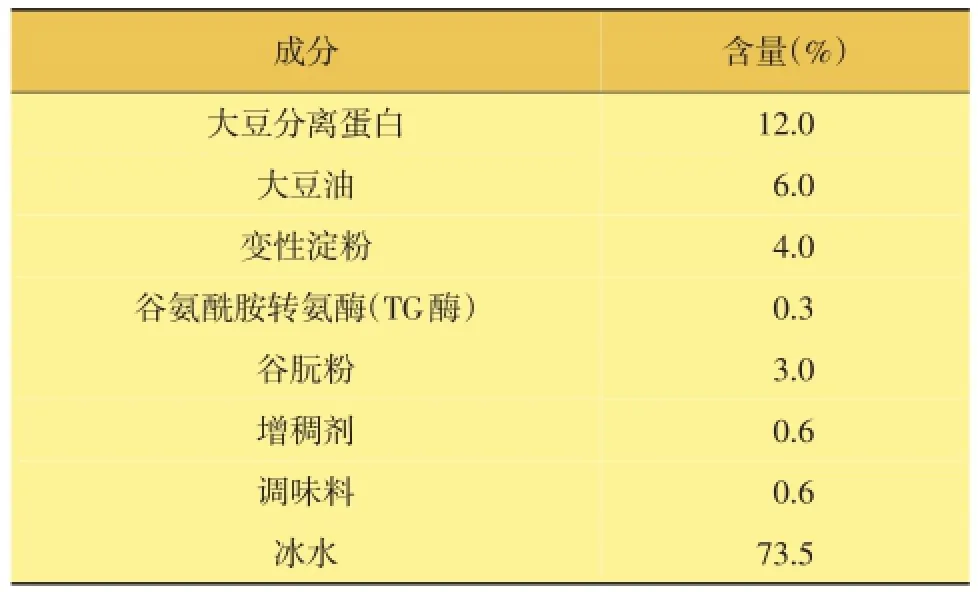

千叶香丝的基础制作配方见表1。

表1 千叶香丝乳化坯子基础配方

千叶香丝的加工工艺包括两大部分:一是千叶香丝乳化坯子的制作,二是千叶香丝成型后的卤制过程,其流程如下:

(1)乳化坯子的制作:先将大豆分离蛋白、冰水倒入斩拌锅中,低速混合后,高速斩拌3 min左右,使大豆分离蛋白与冰水充分结合,肉眼观察无蛋白颗粒、光滑细腻有光泽。之后加入非转基因大豆油高速斩拌2 min使之充分乳化。然后加入淀粉、谷朊粉、魔芋粉、可得然胶以及调味料,继续高速斩拌2 min左右。最后加入TG酶高速斩拌1 min,最终的乳化浆料要求均匀细腻。在整个斩拌过程中,温度控制在15℃以下。将斩拌好的的乳化浆料转移到托盘中,移入4~8℃的冷藏间冷藏12 h左右。

(2)切丝与卤制:将成型好的乳化坯子置于85℃左右的水浴锅中蒸煮40~60 min进行熟化。冷却后用切丝机对乳化坯子进行切丝处理,之后将切好的千叶香丝置于90~95℃的电加热锅内卤制5 min左右(提前准备好卤汤),使之入味并上色,经冷却后进行产品的调味和包装。

1.3.2 千叶香丝乳化坯子的弹性测定

千叶香丝乳化坯子经过蒸煮冷却之后,切块,规格为4 cm×4 cm×3 cm。将切块放在质构仪上测其弹性,探头为P25,测试速度2.0 mm/s,记录压下距离底部50%时千叶香丝乳化坯子的弹性[13]。

1.3.3 千叶香丝工艺条件单因素试验

按照山东嘉华保健品股份有限公司应用试验工艺来设计单因素试验,分别考察非转基因大豆油与大豆分离蛋白的质量比(油料比)、大豆分离蛋白与冰水质量比(料水比)以及蒸煮温度3个参数对千叶香丝品质的影响。实验中设置油料比为3: 8、4∶8、5∶8、6∶8和7∶8,料水比为1∶5、1∶5.5、1∶6、1∶6.5和1∶7,蒸煮温度为75℃、80℃、85℃、90℃和95℃。

1.3.4 正交试验

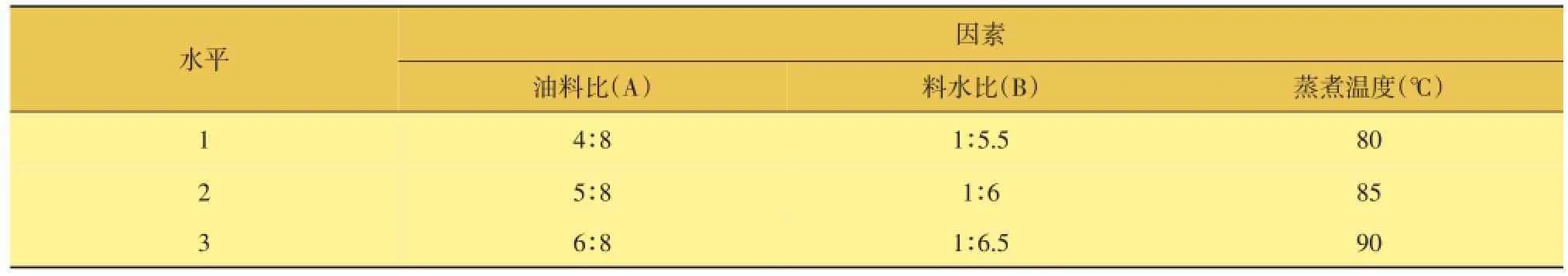

在前期工艺条件单因素研究的基础上,采用L9(33)正交试验设计方法[14],以千叶香丝乳化坯子的弹性以及千叶香丝成品的感官评定分数为评价指标,以油料质量比(A),料水质量比(B),蒸煮温度(C)为影响因素对工艺条件进行优化研究。正交实验设计见表2。

表2 正交试验因素水平

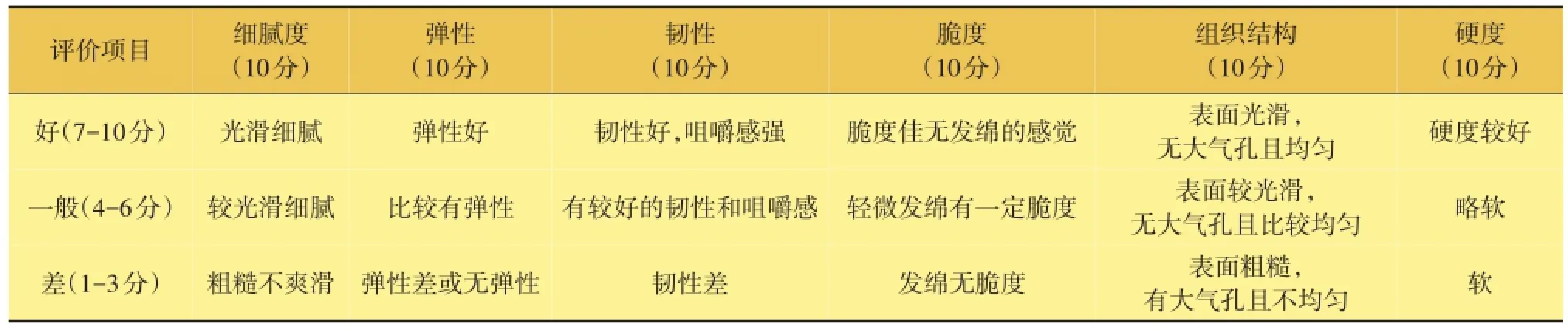

1.3.5 千叶香丝感官评定

感官评价由20名经培训的18~35岁感官评价人员(男、女各10人)按表3标准对千叶香丝成品进行感官评价[15]。

表3 千叶香丝感官评价得分标准

2 结果与讨论

2.1 千叶香丝工艺条件单因素结果

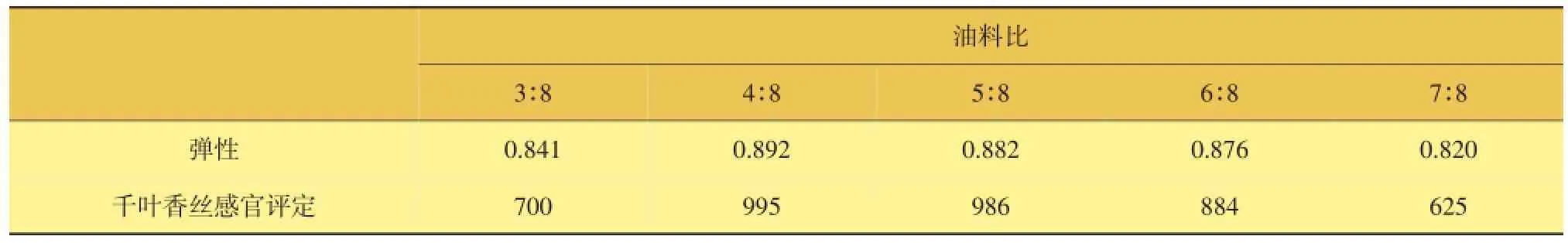

2.1.1 油料比对千叶香丝品质的影响

当油料比分别为3∶8、4∶8、5∶8、6∶8和7∶8时,千叶香丝乳化坯子的弹性检测结果见表4。由表4可以看出,随着油的比例增大,千叶香丝乳化坯子的弹性先呈现上升的趋势,而后表现出下降的趋势,感官评定的结果也呈现出相同的趋势。这是因为大豆油在斩拌过程中会和大豆分离蛋白发生乳化作用,可以改变千叶香丝乳化坯子的色泽和脆度[16-18],影响了乳化坯子的弹性和千叶香丝的口感。当大豆油和大豆分离蛋白的比例超过4∶8时,千叶香丝乳化坯子的脆性开始显现,逐渐变得容易折断。综合来看,油料比在4∶8~6∶8时,千叶香丝乳化坯子的弹性较好,感官评定分数也较高。

表4 油料比对千叶香丝品质的影响

2.1.2 料水比对千叶香丝质量的影响

当料水比分别为1∶5、1∶5.5、1∶6、1∶6.5和1∶7时,检测千叶香丝乳化坯子的弹性,结果见表5。由表5可以看出,随着冰水的增加,千叶香丝乳化坯子的弹性表现出下降的趋势。当冰水的添加量较小时,大豆分离蛋白与水结合紧密,料浆非常粘稠,形成的乳化胶体硬度大弹性好;当冰水的添加量增大时,浆料浓度降低,导致形成的蛋白凝胶结构较差而导致硬度降低弹性减小[19]。从感官评定结果来看,如表5所示,随着加水量的增加,评定分数先升高,在料水比在1∶6时得分最高,之后评定分数开始降低,分析其原因是由于当料水比高时,比如1∶5和1∶5.5时,料浆粘稠,导致千叶香丝乳化坯子在外观形态方面不平滑,影响了其美观,并且口感比较粗糙,顺滑度得分较低。另外,由于浆料比较粘稠,导致坯子内部结构变差,大气孔比较多且分布非常不均匀。而随着冰水添加比例的增加,虽然千叶香丝细腻爽滑度及内部结构逐渐改善,但大豆分离蛋白的浓度也逐渐降低,形成的凝胶网络结构逐渐减弱[4],使得产品的弹性、韧性等又逐渐变差,而使得总体感官评价分数降低。综合千叶香丝乳化坯子弹性和感官评价两方面来看,适宜的料水质量比在1∶5.5~1∶6.5。

表5 料水比对千叶香丝品质的影响

2.1.3 蒸煮温度对千叶香丝品质的影响

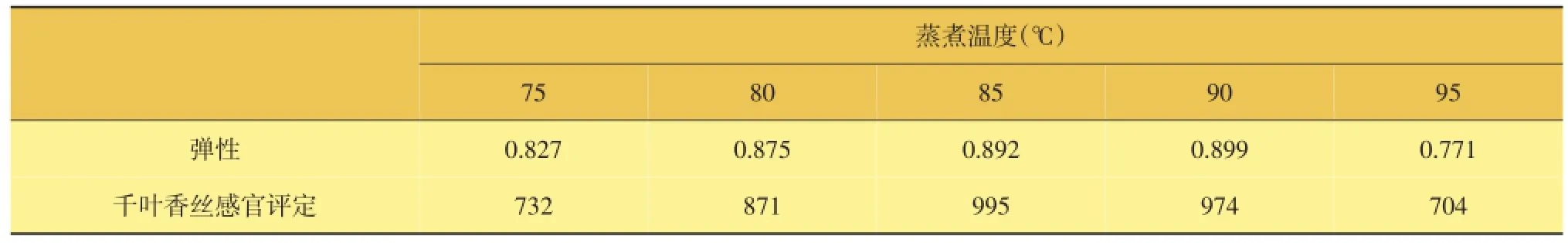

当蒸煮温度分别为75℃、80℃、85℃、90℃和95℃时,千叶香丝乳化坯子的弹性以及感官评定结果见表6。根据表6的结果可以看出,随着蒸煮温度的升高,千叶香丝乳化坯子的弹性和感官评定得分均逐渐增加,分析其原因是随着温度的升高,能够提高大豆分离蛋白在凝胶形成过程中凝胶分子有序化的程度,有利于蛋白凝胶有序的α-螺旋结构的形成,也有利于大豆分离蛋白分子间作用力的加强,使得乳化胶体的凝胶强度提高[20-22],从而提高了千叶香丝乳化坯子的弹性,也感官评定得分也相应的增高。但是在蒸煮温度达到95℃时,千叶香丝乳化坯子的弹性和感官评定得分反而有所下降,原因是温度过高时,在较长时间的蒸煮过程中乳化坯子发生了比较明显的膨胀,使得内部结构遭到了破坏,从而影响了其弹性和口感。综合来看,比较适合的蒸煮温度在80~90℃。

2.2 正交试验结果与分析

正交试验结果见表7。

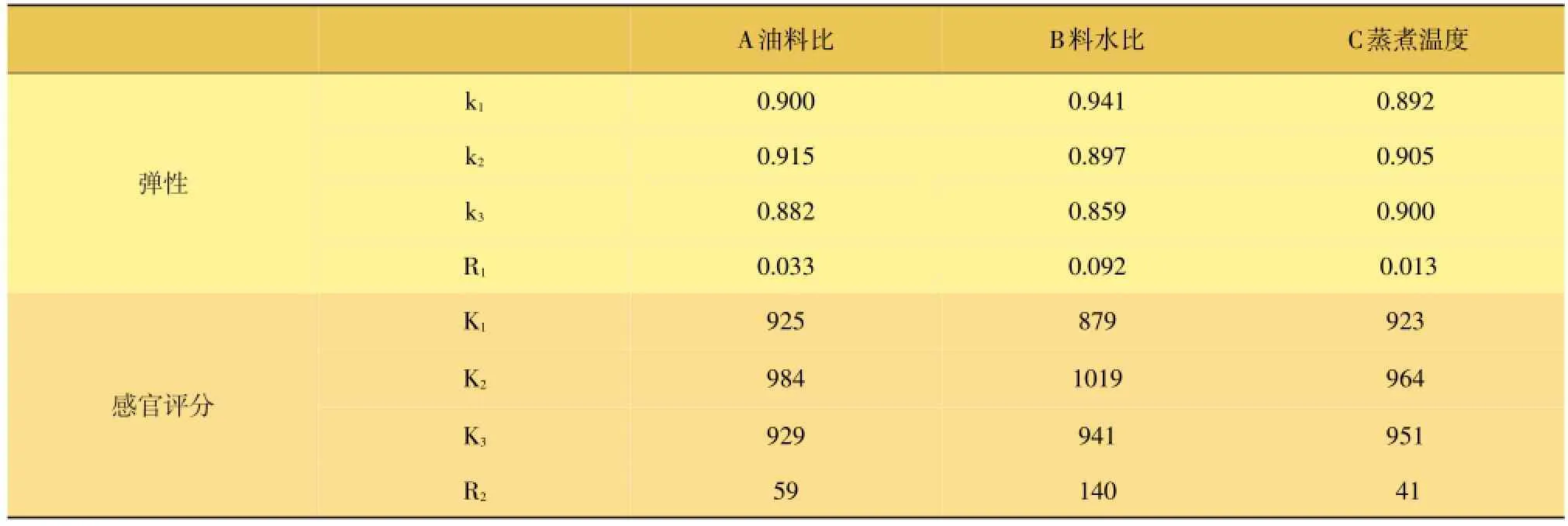

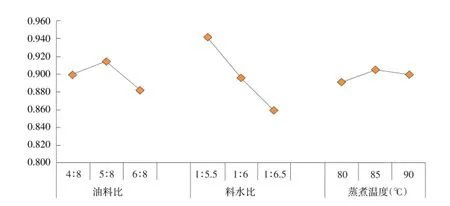

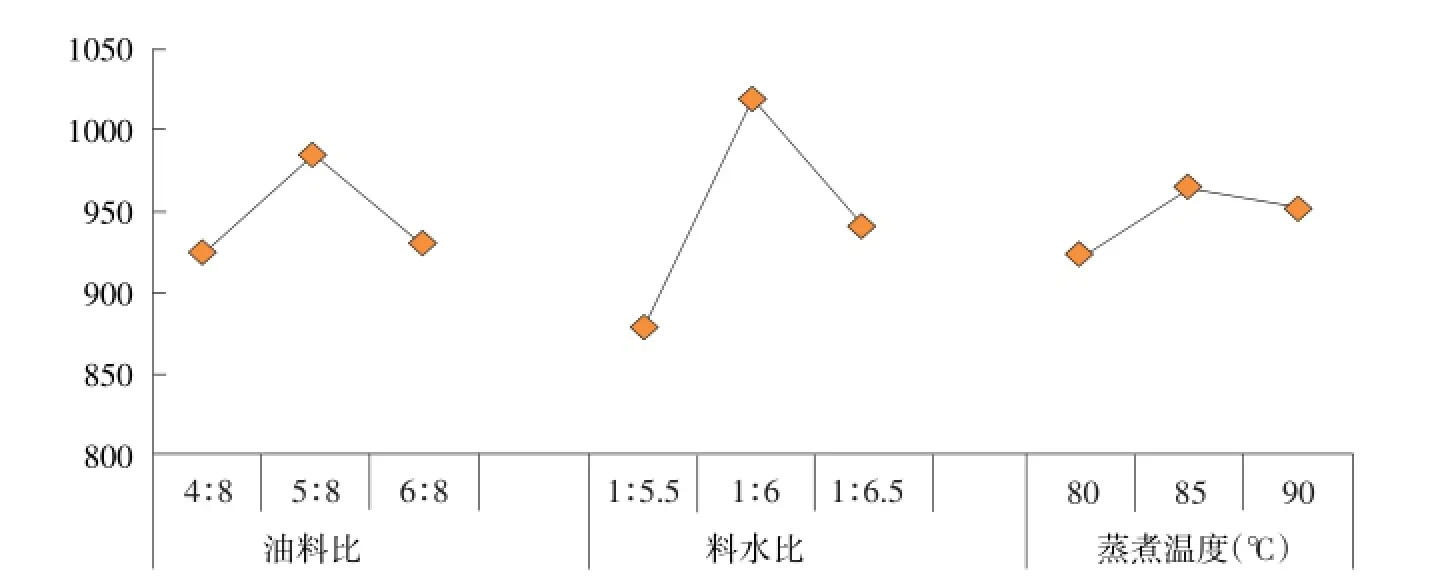

对表7的结果进行极差分析,结果见表8和图1、图2。

表6 蒸煮温度对千叶香丝品质的影响

表7 正交试验结果

表8 千叶香丝乳化坯子弹性和感官评定极差分析结果

图1 乳化坯子弹性极差分析结果

图2 感官评价极差分析结果

从表8以及图1、图2可以看出,各因素对千叶香丝品质影响的大小顺序依次为料水比(B)>油料比(A)>蒸煮温度(C)。就乳化坯子弹性而言,最优组合为A2B1C2,即:油料比为5∶8,料水比为1∶5.5,蒸煮温度为85℃。在此最佳条件下制作千叶香丝,测得其乳化坯子的弹性可达0.965。而对于感官评价结果,则最优组合为A2B2C2,即:油料比为5∶8,料水比为1∶6,蒸煮温度为85℃,按此组合制作的千叶香丝口感Q弹,细腻爽滑,组织结构佳,可为千叶香丝的加工提供参考。

3 结论

千叶香丝的品质除受原辅料品质影响之外,加工过程中的油料比、料水比及蒸煮温度对工艺点也对其有很大的影响。通过单因素实验结合正交实验对油料比(大豆油与大豆分离蛋白的比例)、料水比(大豆分离蛋白与冰水的比例)和蒸煮温度对千叶香丝的品质进行了分析,结果表明:

(1)三个因素对千叶香丝乳化坯子品质的影响大小顺序为:料水比(B)>油料比(A)>蒸煮温度(C)。

(2)单就乳化坯子的弹性而言,其最佳组合为:油料比为5∶8,料水质量比为1∶5.5,蒸煮温度为85℃。按此条件加工千叶香丝,其成型蒸煮后的乳化坯子测得的弹性最好,可以达到0.965。

(3)结合感官评定的结果,其最佳组合为:油料比为5∶8,料水质量比为1∶6,蒸煮温度为85℃。

[1]KINSELLA J E.Functional properties of soy proteins for food ap⁃plications[J].Jam Oil Chem Soc,1979(56):242-258.

[2]李玉珍,肖怀秋,兰立新.大豆分离蛋白功能特性及其在食品工业中的应用[J].中国食品添加剂,2008(1):121-124.

[3]赵威祺.大豆蛋白质的构造和功能特性[J].粮食与食品工业, 2003(2):24-28.

[4]Kentaro Matsumiya,Brent S.Murray.Soybean protein isolate gel particles as foaming and emulsifying agents[J].Food Hydrocol⁃loids,2016.

[5]Naisarg Pujara,Siddharth Jambhrunkar,Kuan Yau Wong,et al. Enhanced colloidal stability,solubility and rapid dissolution of resveratrol by nanocomplexation with soy protein isolate[J].Jour⁃nal of Colloid And Interface Science,2016.

[6]郑梦,迟玉杰.影响大豆分离蛋白凝胶形成的几种因素的研究[J].食品工业科技,2008(12):74-77.

[7]叶荣飞.大豆分离蛋白凝胶性影响因素研究进展[J].畜牧与饲料科学,2009(1):29-30,32.

[8]李玉珍,林亲录,肖怀秋.大豆分离蛋白在肉制品中的应用研究[J].肉类研究,2006(1):26-30.

[9]罗薇,李晓东,张福军,等.大豆分离蛋白在乳制品中的应用[J].中国乳品工业,2007(6):62-64.

[10]熊拯,郭兴凤,石晶.大豆分离蛋白的提取及其在面制品中的应用[J].粮油食品科技,2006(6):59-61.

[11]李玉美,白洁,田旭,等.千页豆腐质量影响因素及其工艺条件的研究[J].食品工业,2015(7):65-68.

[12]袁永利.谷氨酰胺转胺酶的特性及其在食品工业中的应用[J].中国食品添加剂,2006,12(5):123.

[13]江程明.内酯豆腐和千叶豆腐生产技术研究[D].广州:华南理工大学,2012.

[14]唐文婷,蒲传奋.千叶豆腐品质特性的影响因素研究[J].食品科技,2015(11):30-33.

[15]梁灵,魏益民,张国权,等.小麦淀粉凝胶质构特性研究[J].中国食品学报,2004,4(3):33-38.

[16]Morteza Yaghoubi,Mansour Torfi Mozanzadeh,Jasem G.Maram⁃mazi,Omid Safari,Enric Gisbert.Dietary replacement of fish meal by soy products(soybean meal and isolated soy protein)in silvery-black porgy juveniles(Sparidentex hasta)[J].Aquaculture, 2016.

[17]计晓曼.酶改性对大豆分离蛋白起泡性的影响及其在蛋糕中的应用[D].郑州:河南工业大学,2016.

[18]Motoki M,Seguro K.Transglutaminaseand its use for foodprocess⁃ing[J].Trends in Food Science&Technology,1998(9):204-210.

[19]王丽,张英华.大豆分离蛋白的凝胶性及其应用的研究进展[J].中国粮油学报,2010,25(4):96-99.

[20]连喜军,鲁晓翔,韩澄,等.大豆分离蛋白浓度和温度对凝胶形成的影响[J].粮油食品科技,2007,15(3):45-47.

[21]Yao J J,Tanteeratarm K,Wei L S.Effects of maturation and stor⁃age on solubility,emulsion stability and gelation properties of iso⁃lated soy proteins[J].Journal of the American Oil Chemists’Soci⁃ety,1990,6712.

[22]Nicole Murekatete,Yufei Hua,Moses Vernonxious Madalitso Chamba,et al.Gelation Behavior and Rheological Properties of Salt-or Acid-Induced Soy Proteins Soft Tofu-Type Gels[J].J Tex⁃ture Stud,2014,451.

Application of Soy Protein Isolate in Shredded Qianye Tofu and Its Processing Conditions

Wang Caili,Zhang Zhao,Zhang Xiaowei

(Shandong Sinoglory Health Food Co.,Ltd,Shenxian Shandong 252400,China)

Soy protein isolate(SPI)was attempted in a special soy product,Shredded Qianye Tofu(SQT), and the factors influencing SQT quality had been studied.Texture analysis as well as sensory evaluation was adopted for comprehensive SQT quality assessment.By single-factor experiment,it was found that among different factors,the oil to SPI ratio,the solid to water ratio,and the steaming temperature had much higher influence on the quality of SQT.Thus,an orthogonal design has been used to optimize processing conditions for SQT.The optimized conditions were as following:the ratio of soybean oil to SPI 5:8,the ratio of SPI to ice water 1:5.5,and the steaming temperature 85℃.The obtained SQT chunk elasticity achieved 0.965.By combining sensory evaluation and texture analysis,the optimal condition was determined as:the ratio of soybean oil to SPI was 5:8,the ratio of SPI to ice water was 1:6,and the steaming temperature was 85℃.

shredded Qianye tofu;soy protein isolate;sensory evaluation;elasticity

TS214.2

A

1674-3547(2017)01-0040-07例为5∶8,大豆分离蛋白与冰水质量比为1∶6,蒸煮温度为85℃。

2016-12-20

王才立,农艺师,主要从事大豆产品工艺技术研发,E-mail:caili0628@163.com