剥落型矿柱与早强胶结充填体相互作用损伤演化分析*

王明旭,许梦国,陈郑亮

(1. 武汉科技大学 资源与环境工程学院,湖北 武汉 430081;2. 武汉科技大学 冶金矿产资源高效利用与造块湖北省重点实验室,湖北 武汉 430081)

0 引言

按照设计要求和成型实际,矿柱开始一般是上下等宽,可随各种应力重分布及产生的剥落破坏,特别是采深逐渐加大,在高应力环境下,矿柱底部区域产生剥落变窄,形成剥落型的上宽下窄型矿柱。对于矿柱的研究,陈庆发等[1]运用突变理论分析人工矿柱失稳问题;丘帆等[2]借助Voronoi 图确定矿柱的分摊面积进而找出稳定矿柱;姜立春等[3]通过动态折减矿柱的物理力学参数并以新参数进行下一轮的计算分析;赵康等[4]根据能量守恒定律得出人工矿柱总能量方程;XU Shuai等[5]通过声发射技术分析矿柱破坏规律;谷惠棠等[6]建立矿柱与岩梁的尖点突变模型来研究矿柱失稳破坏机理;刘洪强等[7]运用断裂力学与突变理论建立矿柱失稳的尖点突变模型;韩颖等[8]将矿柱近似为弹性元件和塑性软化元件串联而成并建立矿柱与顶板系统失稳的尖点突变模型;刘诗杰等[9]以H-K体作为岩体本构模型,对矿柱流变引起的顶板沉降变形进行计算分析;王海峰等[10]将矿柱的尺寸及布置作为采空区稳定性评价指标之一;于世波等[11]研究得出15 m 宽度的采场结构只要在延滞期内及时充填,矿房和矿柱采场围岩最终变形量将较小;LI Xue-hua等[12]研究中柱宽度对煤柱的稳定性影响;施耀斌等[13]通过试验得出当矿柱两侧均为采空区时,其下端面尖点和上端面低水平尖点均为高拉应变状态;饶运章等[14]得出水平矿柱的厚度影响充填体下水平矿柱稳定性的各因素中权重最大。这些研究都忽视了矿柱的剥落特性,相应的研究成果较少,只是提到了采场矿柱存在的剥落情况,并未对剥落后的矿柱进行研究[15-16]。采场比较常见的类似剥落型矿柱分布,在高应力环境、岩体破碎条件下,是否更易造成失稳破坏,影响采场安全,值得深入研究。为此,通过矿山现场调查,了解矿山井下充填作业现场存在的剥落型矿柱情况,运用相似原理进行剥落型矿柱与早强胶结充填体在上部荷载作用下的损伤破坏试验。通过相关的试验研究和数值模拟,找出剥落型矿柱与早强充填体在荷载作用下存在的破坏规律和形式,以便对矿柱提前采取相应的措施,确保充填采场作业顺利进行。

1 裂纹扩展直线趋势惯性设想的提出

无论是原岩,还是人工配比模拟的岩样,在加载过程中,都会产生裂纹,有些肉眼可见,有些需要借助相关的仪器设备进行观察。对上宽下窄型矿柱与早强充填体的相互作用的加载试验,涉及到研究对象裂纹扩展的损伤破坏,需要了解其裂纹扩展规律。而上宽下窄型矿柱与早强充填体的物理力学特性差异较大,在荷载作用下的裂纹扩展,是完全沿着两介质接触面进行破坏,还是有所不同,为此先进行了含有2种不同介质矿岩的加载试验探索。

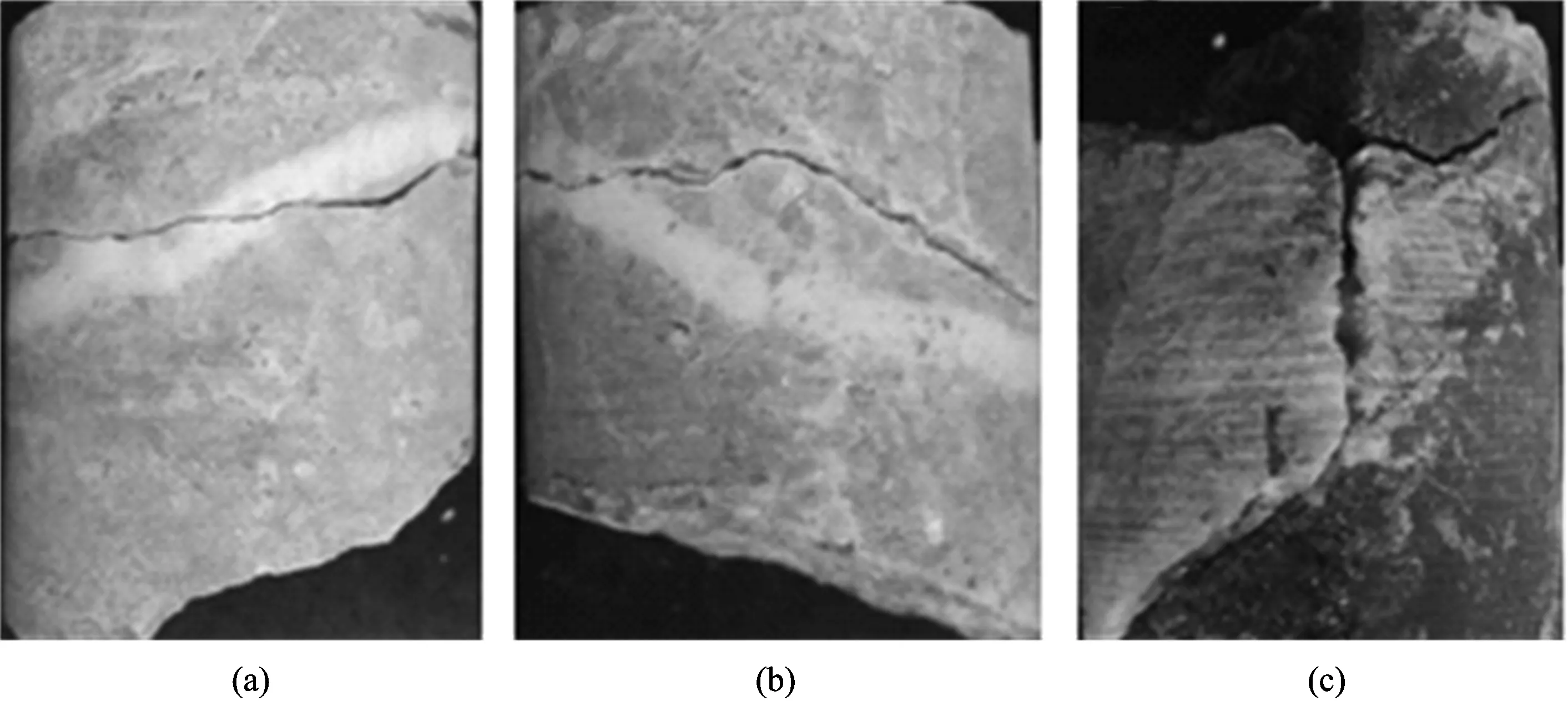

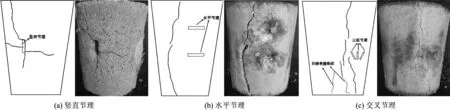

基于探索的需要,提出了裂纹扩展的直线趋势惯性假设,即含有2种介质的岩石或试样,在加载过程中,破坏点会发生在2种介质的接触带,接着破坏沿破坏线趋势破坏,而不是完全的沿着接触曲线破坏。在试验中,选用了2种含有夹石和节理发育的岩石,一种通过DQ-4型自动岩石切片机给予岩石较大的切割压力,在巨大的切割压力作用下,岩石发生较大破坏。从图1(a)和(b)可以看出,破坏发生在岩石夹石附近,却不是完全沿着夹石面进行扩展。在岩石切片机接触的区域,岩石主要从岩石中的夹石面开始破坏,进而发生裂纹扩展,背面主要沿着裂纹扩展线呈水平方向扩展。另一种夹石矿岩,通过矩形截面钢件夹住圆柱矿岩上下挤压,通过拧紧螺帽的方式给予挤压力,直至岩石破坏。从岩石的破坏情况来看,在直接接触处,具有一条竖向裂纹,在夹石中发生破坏,之后裂纹扩展主要沿着矿岩和夹石接触面进行扩展破坏,接触面过后沿着直线方向扩展。2种含有夹石的岩石加载接触后,首先在弱面发生破坏,如果加载速度较慢,裂纹扩展会继续沿着弱面方向延展,此时存在的直线趋势惯性对裂纹扩展的影响较小。如果发生了较大的荷载力作用,裂纹首先产生在荷载作用接触处的弱面,之后直线趋势惯性发挥较大作用,影响裂纹的扩展方向。

图1 岩石加载裂纹扩展线Fig.1 Rock load crack extension line

直线趋势惯性体现的是一种微元体在加载过程中的裂纹破坏惯性,在不断的裂纹扩展过程中,试件各处的应力都在不断发生变化,微观上存在的直线趋势惯性,在简单的荷载加载情况下变形明显,在复杂的应力作用下如何影响裂纹的扩展有待进一步的研究。不过直线趋势惯性能够为内部裂纹如何扩展至表壁提供一定的指导。

2 相似模拟试验

通过对某矿山-290 m水平充填现场进行地质调查,井下进路巷道和下沿或中沿都会出现矿柱顶部厚大,底部破坏剥落产生的上宽下窄现象。在矿柱中也存在较多硬石膏夹石,节理裂隙发育丰富。

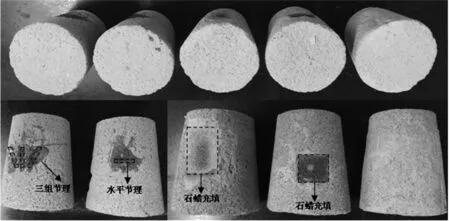

矿柱与充填体相互作用问题,一般主要从相互作用的力学模型、室内试验和数值模拟开展相关研究,所选用的简化模型尺寸一般都是圆柱体或长方体。而充填现场,大部分矿柱呈现上宽下窄情况。这种矿岩在上部荷载作用下的受力与一般研究的简化后的上下等宽的圆柱体或长方体模型存在一定差别。为此进行室内试验和数值模拟研究,在实验室浇灌上宽下窄的试样模型(见图2),同时考虑矿柱中存在节理裂隙,模拟节理存在,通过试样在加载情况下的裂纹扩展和损伤破坏的前后对比,研究矿柱与早强充填体相互作用机理。

图4 圆筒形试验试样Fig.4 Cylindrical test sample

图2 矿柱底部破坏剥落模型Fig.2 At the bottom of the pillar damage scaling model

为了研究的方便,将上宽下窄型矿柱制作成圆桶型矿柱(见图3)进行相关的物理力学试验。在模具中浇灌试样,试样所使用的水泥和河砂的配比为1∶6。涉及到充填的区域预留,待试样养护达到一定强度后,将全精炼的工业石蜡颗粒熔化后浇筑在充填区(见图4)。对于节理的模拟,在试样浇灌时,将铁片(厚度0.4 mm)等长(深度为30 mm)插入,待试样养护28 d后,将铁片拔出,再将全透明环氧树脂AB胶填充铁片拔出处形成的缝隙。

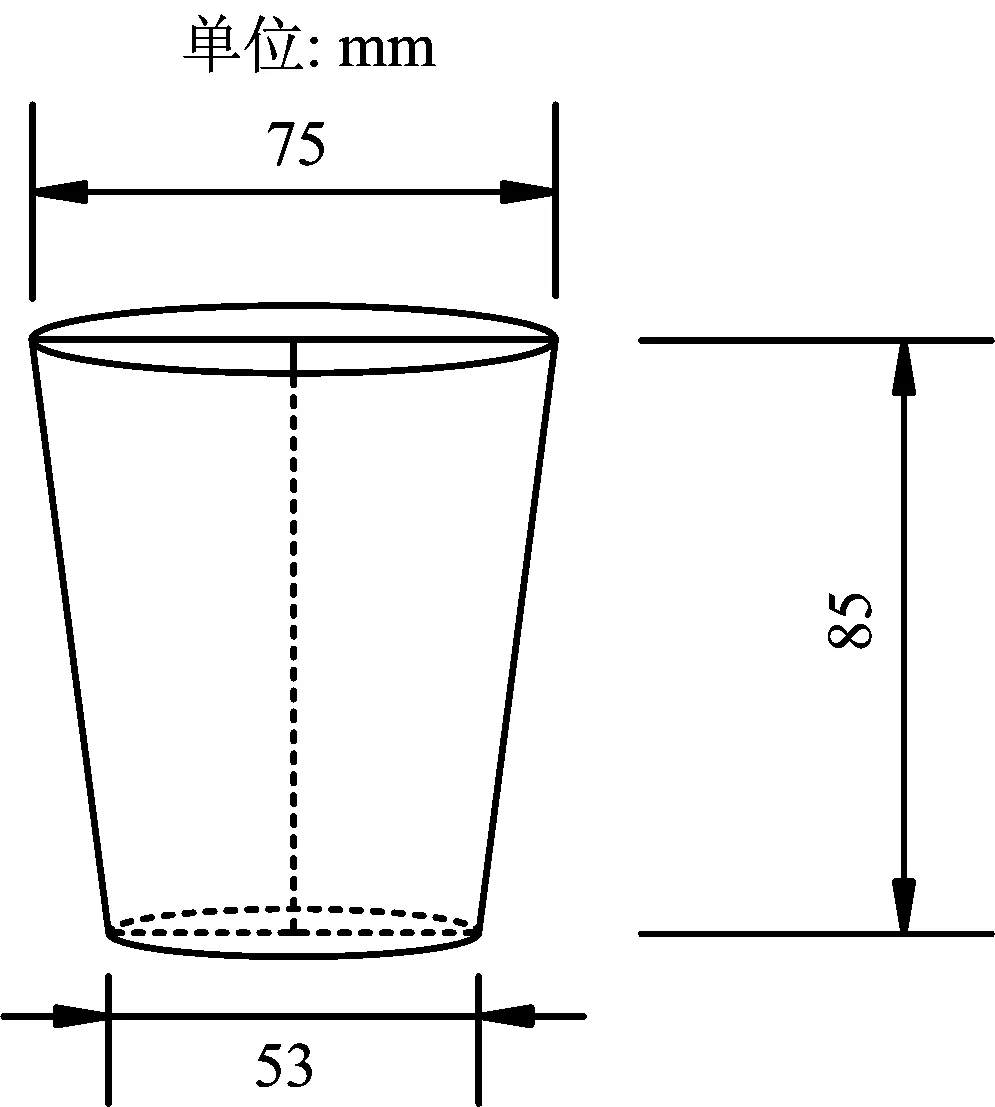

图3 圆桶型试样尺寸Fig.3 Barrel type sample size

2.1 不同充填体高度影响

对于不含充填体的上宽下窄型矿柱,在轴向加载作用下,裂纹直接从试样顶部贯通至底部,裂纹线连续且近似为直线,裂纹条数较少。而含有充填体的复合体矿柱,在加载过程中,裂纹扩展至矿岩与充填体接触带时,主要沿着矿岩与充填体的接触面扩展。接触面过后,裂纹扩展具备一定的直线趋势惯性,有的裂纹中途戛然而止,有的裂纹直接沿着直线趋势惯性延展至临空面(见图5)。当扩大充填体的高度,具有同样破坏趋势的裂纹线继续沿着矿岩与充填体的接触面破坏,直至接触面过后,裂纹在直线趋势惯性下继续延展(见图6),除遇新的弱面,裂纹扩展方向才进行调整。

图5 试样加载破坏裂纹扩展线Fig.5 Sample loading damage crack extension line

图6 增大石蜡充填体高度的试样加载破坏裂纹扩展线Fig.6 Increase the paraffin filling height of sample loading damage crack extension line

图7 不同节理裂隙存在下的石蜡充填试样加载破坏裂纹扩展线Fig.7 Under the different joints and fissures of paraffin wax pack sample loading damage crack extension line

2.2 不同节理影响

为了模拟复合体矿柱中的节理裂隙,在浇筑过程中,将预制的钢片插入模型指定位置。主要模拟竖向节理、水平节理、交叉节理存在情况下的矿柱与早强充填体组成的复合体在加载过程中的破坏情况和裂纹扩展。竖向节理存在时,在加载过程中,竖向裂纹从试样顶部一直下延至节理处,沿着节理面扩展,之后在直线趋势惯性作用下继续朝底部延展。水平方向的裂纹在扩展过程中,裂纹延展至竖向节理后,裂纹并没有贯通节理面,而是沿着节理竖向面扩展,再沿着节理水平面进行延展,之后依然在直线趋势惯性作用下继续发生延展(见图7)。

上宽下窄型的复合体矿柱在轴向加载作用下,裂纹扩展线较多。从裂纹的扩展,可以看出复合体矿柱的弱面,伴随着相应的裂纹扩展,而裂纹附近区域的变形破坏情况如何值得表征和研究。为此,创新的提出了一种石蜡薄层表征裂纹扩展的情况。即将全精炼的颗粒石蜡熔化后,将试样放置液态石蜡中浸泡之后拿出冷却,从而在试样表壁形成一层完整性好的固态石蜡。在加载过程中,试样不同区域受力大小不一,部分区域形成裂纹及裂纹的扩展,部分区域未能破坏。通过在试样表壁浇灌一层石蜡敷面,试样未形成裂纹的区域,试样表壁的石蜡有的区域也形成了微裂纹(见图8)。这些微裂纹大多属于伴随性裂纹,即在可视性裂纹附近形成微小裂纹,或是沿可视性裂纹继续扩展。通过这些微裂纹可以进一步丰富表征试样在加载情况下的各区域受力特点。

图8 石蜡表层裂纹扩展线Fig.8 Paraffin wax surface crack extension line

3 数值模拟

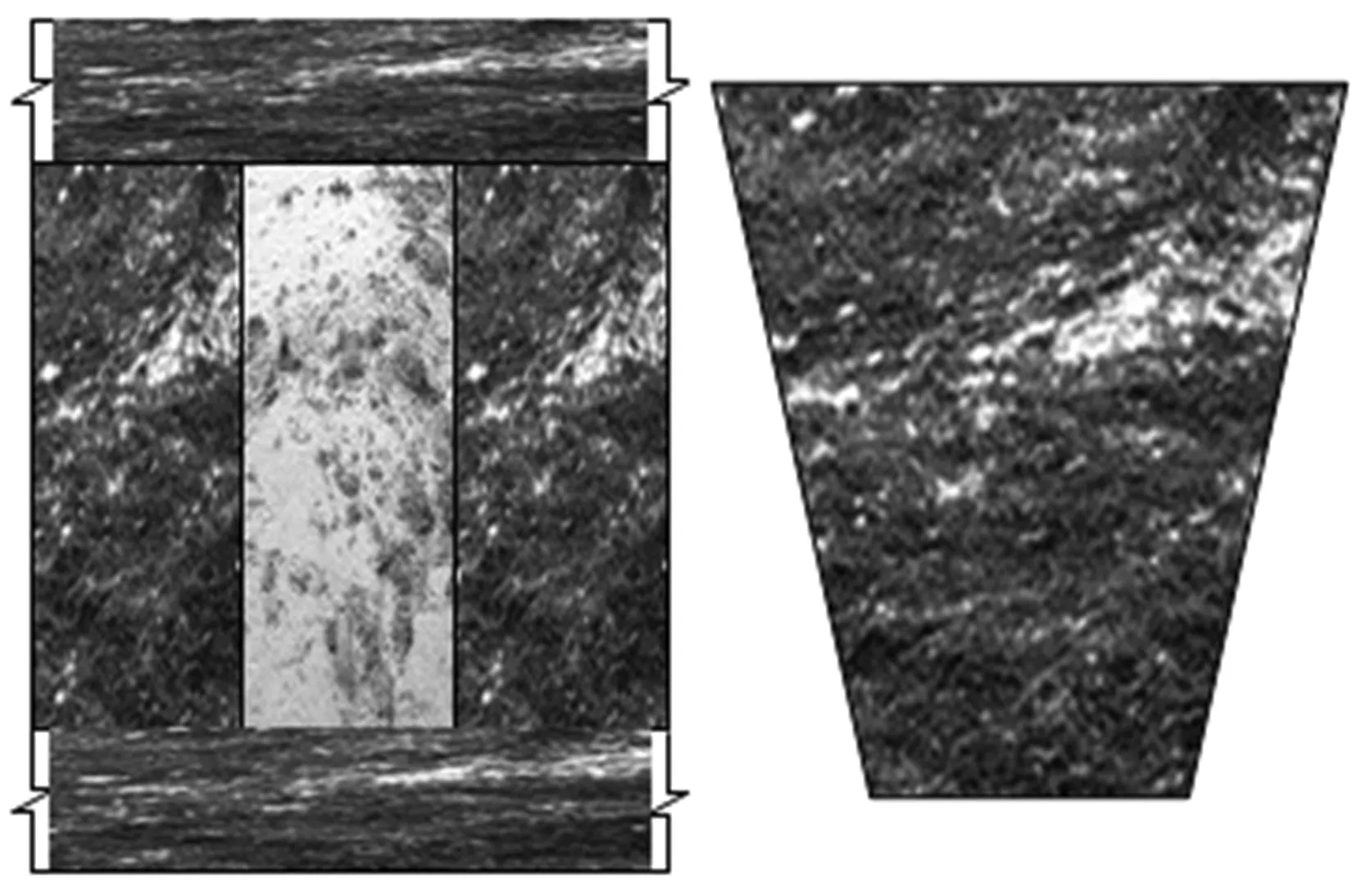

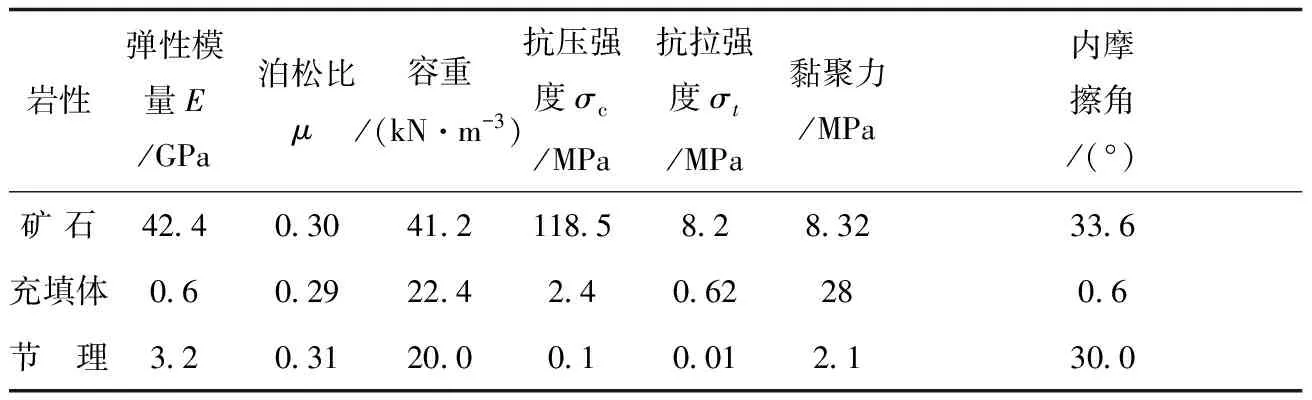

通过ANSYS建立数值模型(见图9),模型中主要是矿岩、充填体和节理。矿岩以矿山实际的物理力学参数为主,充填体相关参数通过试验和类比法获得,节理通过经验法获得(见表1)。模拟剥落型的复合体矿柱在充填前后,充填体高度变化、节理分布引起的充填体与矿柱之间的相互作用。对数值模型划分四面体网格,网格尺寸大小为2 mm,共划分网格节点数359 987个,单元数240 296个。

图9 数值模型 Fig.9 The numerical model

岩性弹性模量E/GPa泊松比μ容重/(kN·m-3)抗压强度σc/MPa抗拉强度σt/MPa黏聚力/MPa内摩擦角/(°)矿石42 40 3041 2118 58 28 3233 6充填体0 60 2922 42 40 62280 6节 理3 20 3120 00 10 012 130 0

表2不同荷载作用下的矿柱与充填体复合体的表壁安全系数分布

Table2Pillarandfillingbodyunderdifferentloadarecomplextablewallsafetycoefficientdistribution

从表2可以看出,随着荷载的加大,充填区域安全系数一直较稳定,且随荷载变化幅度微小,而剥落型复合体矿柱中的安全系数发生了较大变化。充填体与矿柱接触区域,以矿柱靠近充填体侧帮的安全系数最小,塑性首先从矿柱与充填体接触的接触角开始发展,逐步由顶底角向侧帮发展,然后侧帮塑性区随荷载的加大不断增大,同时塑性区以近45°的倾斜角由底角处向2边扩展,直至抵达矿柱底部边界。由于充填体的力学特性相较矿柱太小,在上部载荷作用下,矿柱发生变形,变形传递至充填体中间截面处发生弱化,剥落型复合体矿柱下部不再发生明显的变形。

在剥落型复合体矿柱中主要布置2条竖直节理,1条靠近充填体侧帮,1条靠近充填体底板。充填体底板侧节理尺寸:节理长10 mm,宽0.5 mm,从中间竖直截面延伸至临空面(最长达31 mm),距离充填体底板3 mm。充填体侧边节理尺寸:节理长10 mm,宽0.5 mm,距离充填体侧边0.5 mm,延伸至临空面。

以2.5 cm×2.0 cm×8.0 cm充填体来说,塑性破坏区主要是在充填体的侧帮和顶底角处。未充填采空区时,安全系数小于1的塑性破坏区的面积为43.890 8 cm2,充填后塑性区的面积为18.937 8 cm2,未充填是充填塑性面积的2.32倍。当充填体高度增加1倍,即其尺寸为2.5 cm×4.0 cm×8.0 cm时,塑性的范围发生了较大的改变,充填体顶板矿岩区域出现了塑性区(见图10)。未充填时的塑性区面积为39.500 8 cm2,充填后塑性区的面积为32.253 2 cm2,2者相差1.22倍。

图10 安全系数分布Fig.10 Safety coefficient distribution nephogram

4 讨论

1)在采矿过程中,矿柱底角由于应力集中等原因发生剥落,导致矿柱底角区域变窄。对此进行了剥落型复合体矿柱模型的构建及相关室内试验和数值模拟的研究。

2)试样在加载过程中,其表壁裂纹的扩展与演化,除了宏观可见之外,是否在没有形成裂纹的表壁也没有微裂纹的产生。为此采用两种创新方式:一是100倍的电子显微成像设备进行扫描捕捉裂纹;二是试样在加载前浇筑1层石蜡薄层。通过石蜡薄层上的宏观可见裂纹和微裂纹表征试样在加载过程中的宏微裂纹的扩展。

3)如果能够将剥落型矿柱加充填体的复合体试样在轴向加载至一定载荷,然后再保持荷载,进行复合体的蠕变试验,进一步探求矿柱底角处在恒定荷载作用下是继续剥落直至破坏,还是保持持久稳定。同时需要建立剥落型矿柱加充填体的复合体的双轴加载试验,进一步模拟现场受力实际情况,厘清复合体在侧边有围压时的相关物理力学特征。

4)通过对剥落型矿柱与早强胶结充填体的相互作用的损伤演化研究,能够为对矿柱潜在的非稳定区域进行提前预防及措施应对,也能够有针对性的开展胶结充填体的分区域分配比强度充填,同时也能对剥落矿柱提前采取补强等措施进行预防,确保井下生产的采矿安全。

5 结论

1)没有充填体存在情况下,在轴向加载作用下,单纯的剥落型矿柱试样的裂纹主要以近竖直裂纹为主。当开挖充填加载后,裂纹扩展延伸至充填体时,不贯通充填体,而是绕着充填体与围岩的接触面延展,之后继续按照直线趋势线惯性进行裂纹扩展。

2)由于充填体的力学特性较矿柱太小,在上部载荷作用下,矿柱发生变形,变形至充填体处发生弱化,矿柱下部不再发生明显的变形。

3)充填体高度影响充填体与矿柱之前相互作用的塑性区大小,而节理的存在形成矿柱弱面及产生集中应力。

[1]陈庆发,古德生,周科平,等. 对称协同开采人工矿柱失稳的突变理论分析[J]. 中南大学学报(自然科学版), 2012, 43(6):2338-2342.

CHEN Qingfa,GU Desheng,ZHOU Keping,et al. Analysis of catastrophe theory for artificial pillar instability in symmetric synergistic mining[J]. Journal of Central South University (Science and Technology), 2012,43(6):2338-2342.

[2]丘帆,马海涛, 欧阳明,等. 基于Voronoi图和时间效应的矿柱失稳预测[J].中国安全生产科学技术,2014, 10(2): 38-43.

QIU Fan, MA Haitao, OUYang Ming,et al. Prediction of pillar instability based on Voronoi chart and time effect[J]. Journal of Safety Science and Technology, 2014, 10(2): 38-43.

[3]姜立春,魏叙深,吴爱祥.基于动态强度折减法矿柱渐进失稳演变规律[J].中南大学学报(自然科学版), 2016,47(2): 621-627.

JIANG Lichun, WEI Xushen, WU Aixiang. Gradual evolution law of pillar based on dynamic strength reduction method[J]. Journal of Central South University (Science and technology), 2016,47(2): 621-627.

[4]赵康,鄢化彪,冯萧,等. 基于能量法的矿柱稳定性分析[J].力学学报,2016, 48(4): 976-983.

ZHAO Kang,YAN Huabiao,FENG Xiao,et al. Stability analysis of pillar based on energy law[J]. Chinese Journal of Theoretical and Applied Mechanics, 2016, 48(4): 976-983.

[5]XU Shuai, LIU Jianpo, XU Shida, et al. Experimental studies on pill failure characteristics based on acoustic emission location technique[J].Trans.Nonferrous Met.Soc.China,2012(22): 2792-2798.

[6]谷惠棠,胡慧明.基于突变理论的矿柱失稳破坏研究[J].金属矿山,2011(8):15-18.

GU Huitang, HU Huiming. Study on instability and failure of the mine pillar based on catastrophe theory[J].Metal Mine, 2011(8):15-18.

[7]刘洪强,张钦礼,潘常甲,等. 空场法矿柱破坏规律及稳定性分析[J]. 采矿与安全工程学报,2011,28(1):138-143.

LIU Hongqiang, ZHANG Qinli, PAN Changjia, et al. Analysis of the failure law and stability of the pillar in open stope mining[J].Journal of Mining & Safety Engineering,2011,28(1):138-143.

[8]韩颖,杨志龙. 矿柱失稳的突变分析[J].中国矿业, 2013, 22(1):86-88,102.

HAN Ying, YANG Zhilong. Pillar cusp catastrophe analysis of instability[J].China Mining Magazine, 2013,22(1):86-88, 102.

[9]刘诗杰,翟盛锐.基于H-K体的矿柱流变顶板破坏分析[J].中国安全生产科学技术,2015,11(6):25-30.

LIU Shijie,ZHAI Shengrui. Study on roof failure by rheological property of pillars based on H-K Body[J]. Journal of Safety Science and Technology,2015,11(6):25-30.

[10]王海峰,李夕兵,董陇军,等. 基于支持向量机的采空区稳定性分级[J]. 中国安全生产科学技术,2014,10(10):154-159.

WANG Haifeng,LI Xibing,DONG Longjun,et al. Classification of goaf stability based on support vector machine[J]. Journal of Safety Science and Technology,2014,10(10):154-159.

[11]于世波,杨小聪,董凯程,等.空场嗣后充填法充填体对围岩移动控制作用时空规律研究[J].采矿与安全工程学报,2014,31(3):430-434.

YU Shibo, YANG Xiaocong, DONG Kaicheng, et al. Space-time rule of the control action of filling body for movement of surrounding rock in method of the delayed filling open stoping[J]. Journal of Mining & Safety Engineering, 2014,31(3):430-434.

[12] LI Xuehua, LYU Weidong, WANG Yipin, et al. Analysis of bearing mechanism and influencing factors about dual structure of pillar nd filling[J].Procedia Earth and Planetary Science , 2009(1): 294-302.

[13]施耀斌, 叶义成, 王其虎,等.缓倾斜多层矿床条带法开采矿柱变形特征及开采强度模拟[J].矿冶工程,2015,35(5):4-9.

SHI Yaobin,YE Yicheng,WANG Qihu,et al. Pillar deformation characteristics for multilayer gently-dipping deposits by strip mining and mining intensity simulation[J].Mining and Metallurgical Engineering, 2015,35(5):4-9.

[14]饶运章,袁博云,张吉勇,等.充填体下水平矿柱影响因素和安全厚度模拟分析[J].有色金属科学与工程,2016,7(3):71-78.

RAO Yunzhang, YUAN Boyun,ZHANG Jiyong,et al. Simulation analysis of factors and secure thickness of horizontal pillar for backfilling[J].Nonferrous Metals Science and Engineering,2016,7(3):71-78.

[15]赵兴东,李元辉,刘建坡. 红透山铜矿采场矿柱破裂过程的数值模拟[J].金属矿山,2012(9):5-8, 20.

ZHAO Xingdong,LI Yuanhui, LIU Jianpo. Numerical analysis on pillar failure process of stope in Hongtoushan copper mine[J]Metal Mine,2012(9):5-8, 20.

[16]周春梅,张旭,王章琼.宜昌磷矿地压显现规律及数值模拟[J].武汉工程大学学报,2012,34(10):1-5,57.

ZHOU Chunmei,ZHANG Xu,WANG Zhangqiong. Regularity and mechanism of ground pressure in Yichang phosphate mine[J].Wuhan Institute and Technology,2012,34(10):1-5,57.