硬脂酸粉尘爆炸特性试验研究*

肖国清, 赵梦圆, 邓洪波, 钟 凯, 李东胜

(1.西南石油大学 化学化工学院,四川 成都 610500;2.油气消防四川省重点实验室,四川 成都 610500)

0 引言

硬脂酸(CH3(CH2)16COOH)又称十八酸,在橡胶、塑料、纺织、医药等工业应用广泛,是一种非常重要的化工原料。工业生产硬脂酸时,在造粒切片等工艺流程中,容易产生粉尘大量聚集,使硬脂酸粉发生爆炸的可能性大大增加。同时,硬脂酸粉在运输、储存及使用过程中也存在火灾爆炸危险性[1-2]。2014年4月16日,江苏省双马化工有限公司发生了硬脂酸粉尘爆炸事故,造成8人死亡,9人受伤,爆炸造成多个厂房被毁并引发大火。由此可见,硬脂酸粉的火灾爆炸危险性不容小觑。

目前,国内外学者已对煤粉、粮食粉尘和金属粉尘进行了大量的实验及理论研究[3-6],而硬脂酸火灾爆炸方面的理论和实验研究很少,现有的硬脂酸粉尘爆炸特性数据不完整[1-2]。高伟[1]研究了2种粒径分布下的硬脂酸燃烧火焰结构,该研究指出硬脂酸粉尘在2种粒径分布条件下均为可燃气体混合物的燃烧,而不是引燃粉尘本身而发生的燃烧;Ju[2]指出硬脂酸的爆炸下限约为30 g/m3,关键在于粒径小于60 μm粉尘的质量浓度。值得注意的是,以上研究仅提出了2种粒径分布硬脂酸粉的火焰结构和爆炸下限,且目前国内外尚未利用国际通用的20 L球形爆炸仪对硬脂酸粉尘进行标准的爆炸实验研究。因此,采用国际通用的20 L球形爆炸仪对对不同粒径硬脂酸粉尘的爆炸特性参数进行实验研究和分析,揭示硬脂酸粉尘的爆炸规律、爆炸机理及爆炸危险性,为预防和减缓硬脂酸粉尘爆炸事故提供理论依据与技术支持,具有较大的理论意义与实用价值。

1 试验样品及测试系统

1.1 试验样品

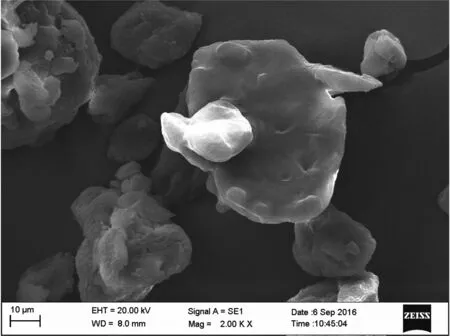

实验中所用的硬脂酸粉样品在实验前经过粉碎、筛分、干燥等处理,分别用100目、120目、200目、250目标准金属筛分粒级备用。经筛分的硬脂酸粉在30℃的烘箱中进行干燥48 h,放于室温下保存。硬脂酸粉粒径范围见表1,编号1~4。由于颗粒形状和表面状态是影响粉尘爆炸的因素,而扁平状粒子最容易发生爆炸[7],因此有必要对硬脂酸粉尘进行扫描电镜分析。图1是1号硬脂酸粉(粒径范围120~150 μm)的扫描电子显微镜图像(SEM),能观察到单个颗粒表面较光滑,形状不规则,多为片状,有小颗粒团聚现象。

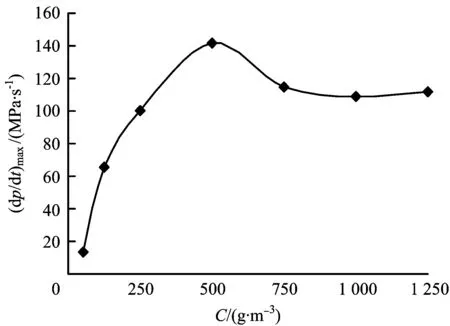

表1 硬脂酸粉粒径一览

图1 硬脂酸粉尘SEMFig.1 SEM observations of stearic acid dust

1.2 测试系统

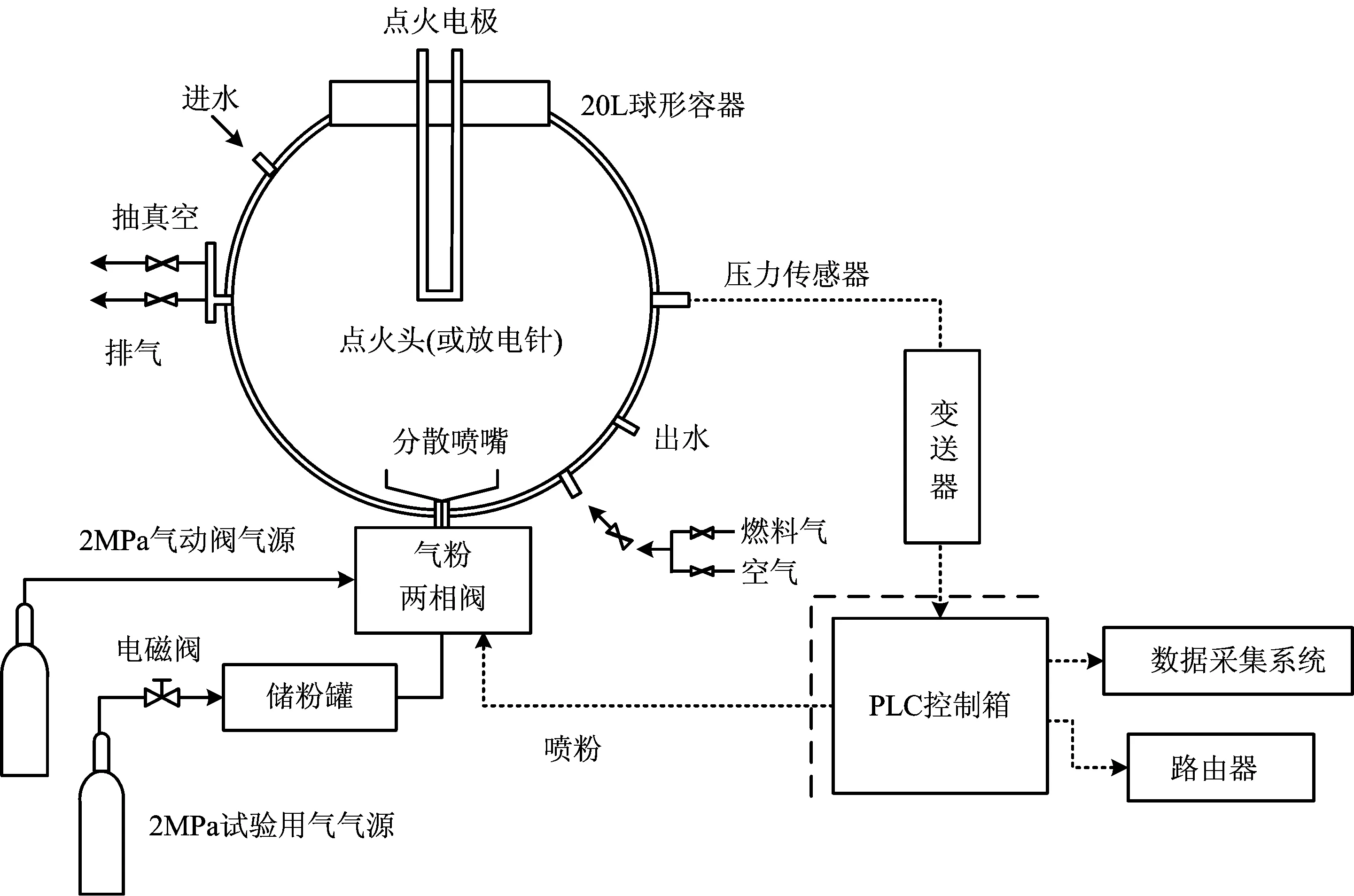

实验采用国际通用的20 L球形爆炸仪为东北大学工业爆炸及防护研究所生产,主要由20 L球形爆炸容器、可编程逻辑控制(programmable logic controller,PLC)系统与数据采集系统3部分组成,爆炸测试系统如图2所示。为保证粉尘云的均匀性和实验的重复性,鉴于点火延迟时间对粉尘爆炸压力测定有十分显著的影响[8],因此本次实验统一采用60 ms,符合GB/T16425和EN14034-3的要求。

图2 20 L球形爆炸装置示意Fig. 2 Schematic diagram of the 20 L explosion sphere

2 试验方案

2.1 确定点火能量

由于点火能量的不同,粉尘爆炸行为会受到不同程度的影响。由文献[9]可知,粉尘爆炸下限测试结果会受到点火能量的影响,过高的点火能量会覆盖粉尘自身的爆炸过程。已有文献[10]指出,以10 kJ为点火能量测试粉尘爆炸特性参数的结果过于保守。综合分析国内外研究结果,本文以5 kJ点火能量对硬脂酸粉尘的爆炸特性进行试验。对5 kJ点火具进行3次以上爆炸压力平行测试,测得5 kJ点火具的升压为0.057 9 MPa。

2.2 硬脂酸粉尘爆炸下限质量浓度测试试验

根据GB/T 16425—1996制定爆炸下限测试方案。测试爆炸下限时,测试标准不同,其测试结果不同,爆炸判据也不同。本文选择EN 14034-3、IEC 31H13和GB/T16425-1996共同推荐的1.3≤Pr作为爆炸判据。Pr=(Pmax+Pi-Pig)/Pi,Pr为比压力,Pmax为最大爆炸压力,Pig为点火具升压,Pi为初始压力,Pi=0.1 MPa。

2.3 硬脂酸粉尘最大爆炸压力和最大升压速率测试试验

根据GB/T 16426—1996和ISO6184-1制定试验方案,测试不同粒径硬脂酸粉尘在不同质量浓度范围下的最大爆炸压力和最大升压速率,以此分析粉尘粒径和浓度对其爆炸规律的影响。其中最大爆炸压力Pmax为典型的热力学特性,表征爆炸释放的总能量;最大升压速率(dp/dt)max为动力学特性参数,表征能量释放的快慢,即燃烧速率[11]。

3 爆炸机理及实验分析

3.1 硬脂酸粉爆炸机理分析

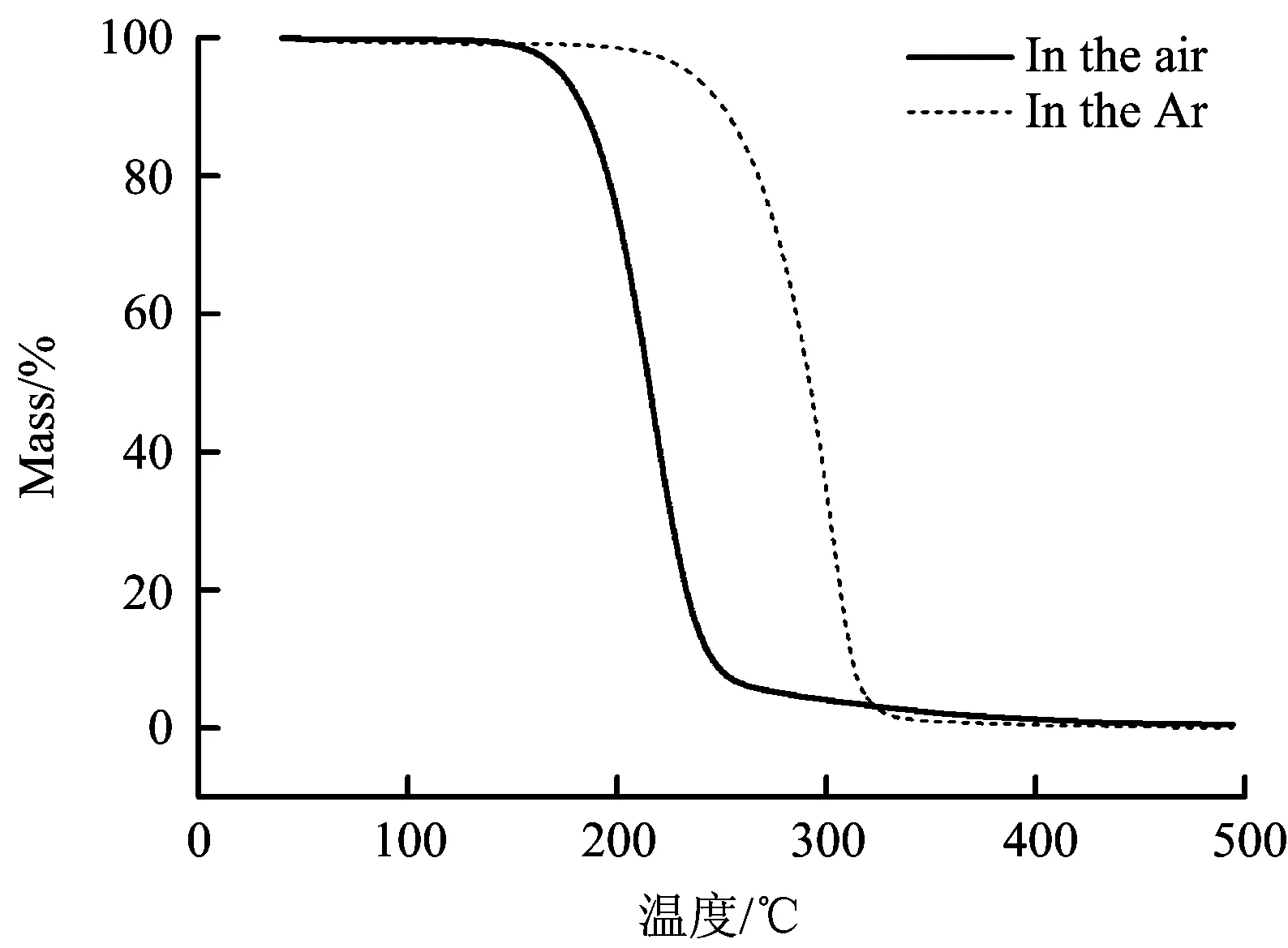

粉尘自身热分解的难易和烃类气体产生的速度会影响其爆炸特性,因此粉尘热分解特性会对其爆炸行为产生影响。为了解硬脂酸粉在燃烧时的热分解过程及其爆炸机理,分别在空气和氩气氛围下对4号硬脂酸粉进行热重分析(TGA),温度区间40~600℃,升温速率10℃/min,其结果如图3所示。

由于硬脂酸粉在纯氩气的惰性气氛下仅有挥发和分解,不会产生氧化促进分解失重的行为,于是可用该实验来表征硬脂酸粉升温失重情况。由图3可知,硬脂酸粉在氩气氛围下自230℃起显著失重,因此硬脂酸粉高达97%的失重可归因于硬脂酸高温下的裂解行为,为小分子碳化物的挥发行为造成失重。而热解产物的组成是由热解时间的长短和温度的高低决定的[12]。由于粉尘爆炸具有火焰传播快和热解时间极短的特点,因此低碳小分子的烷烃、烯烃和芳香族化合物为热解的产物的主要组成部分。

硬脂酸粉在空气下的TGA曲线与氩气下的曲线存在明显区别,这说明硬脂酸粉与空气中的氧气发生了反应,氧化反应促进了硬脂酸粉的分解失重行为。此时硬脂酸粉自160℃起显著失重,热解开始时刻对应的温度明显提前,这说明氧气的存在会造成硬脂酸粉的氧化,无惰性气体保护下的硬脂酸粉更易受热分解,稳定性更差。同时,样品在空气下加热完成后几乎没有剩余的质量。

对硬脂酸粉进行热重实验分析发现,其热解过程中有大量的可燃性气体析出,由此可以推断硬脂酸粉在燃烧爆炸的高温环境下将表现出气相燃烧行为。综上所述,硬脂酸粉尘的燃烧机理为气相燃烧,即粉尘颗粒受热产生的可燃气体与空气混合后的发火燃烧。

图3 硬脂酸粉的TGA曲线Fig. 3 TGA curves of stearic acid dust

3.2 质量浓度对硬脂酸粉尘爆炸特性的影响研究

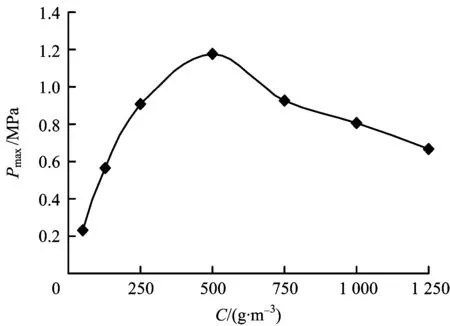

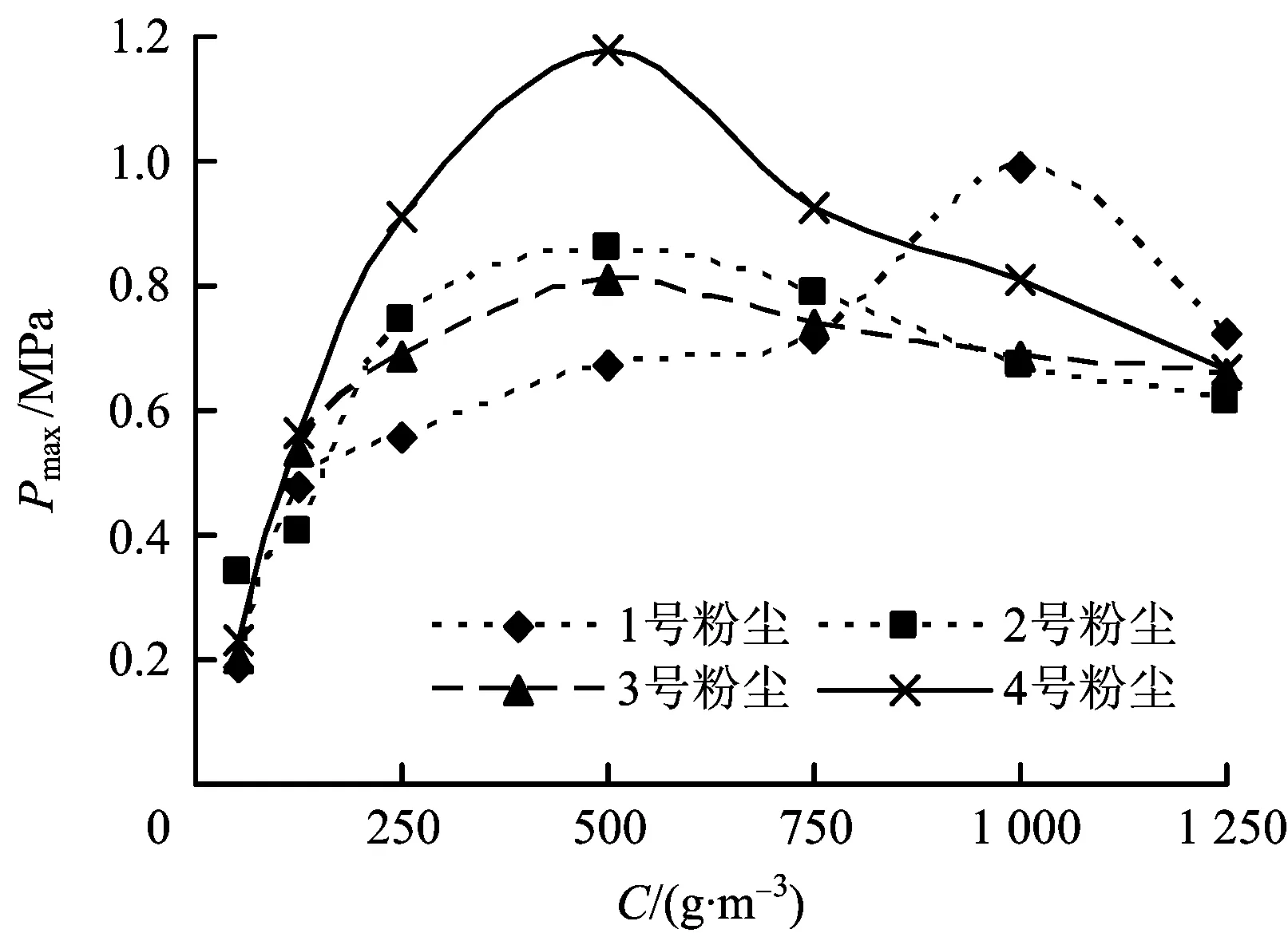

在室温条件下,在50~1 250 g/m3质量浓度范围内对4号硬脂酸粉尘(粒径范围≤58 μm)进行爆炸特性测试试验。

如图4所示,增加硬脂酸粉尘质量浓度,其最大爆炸压力由0.23 MPa开始逐渐上升,当质量浓度为500 g/m3时,对应的最大爆炸压力达到峰值,为1.18 MPa。值得注意的是,继续增加粉尘质量浓度,最大爆炸压力开始减小。当质量浓度为750 g/m3时,对应的最大爆炸压力下降到0.92 MPa,仅是最严重情况下最大爆炸压力的78%。

如图5所示,硬脂酸最大升压速率曲线随着粉尘质量浓度的增加呈逐渐上升的趋势,质量浓度大于500 g/m3后,最大升压速率开始下降最终趋于稳定。因此,质量浓度为500 g/m3时有最大升压速率142.00 MPa/s。

呈现上述现象的原因是球形爆炸容器内的可燃物质受制于粉尘质量浓度。在一定浓度范围内,粉尘浓度的高低影响可燃物质的产生,此时所测爆炸猛烈度随浓度增加而增大。当粉尘增加到一定浓度后,容器内没有足够的氧气与过量的粉尘反应,使得单位体积内发生爆炸的有效粉尘减少,从而释放的能量下降;同时较低效的热量传递效率不能充分引燃高浓度粉尘,且过量的粉尘会吸收爆炸产生的热量,抑制反应继续发生,从而导致粉尘的爆炸压力和升压速率随之降低[13]。

图4 质量浓度对硬脂酸粉最大爆炸压力的影响Fig.4 Evolutions of Pmax with dust concentration for stearic acid dust

图5 质量浓度对硬脂酸粉最大升压速率的影响Fig.5 Evolutions of (dp/dt)max with dust concentration for stearic acid dust

3.3 粒径对硬脂酸粉尘爆炸特性的影响研究

3.3.1爆炸敏感度(爆炸下限质量浓度)

在室温条件下,对1~4号粉尘进行爆炸下限测试试验,结果如表2所示。由结果可知,减小粉尘粒径,硬脂酸粉尘爆炸下限总体下降,爆炸的可能性越大。同时,当硬脂酸粉尘粒径小到一定程度时,爆炸下限不再降低。可能是由于粒径小到一定程度后的硬脂酸粉尘分散性降低,同时静电作用使粉尘颗粒相互吸附粘结,出现团聚现象形成了较大的颗粒,导致硬脂酸粉尘粒径在实际试验时增大。在图1的扫描电镜图像中发现硬脂酸粉的确存在小颗粒团聚现象。由表2可知,1,2号硬脂酸粉尘粒径较大,粒径小于60 μm粉尘的质量浓度很低,爆炸下限较高;而3,4号硬脂酸粉尘粒径较小,其中大部分甚至所有粉尘的粒径均小于60 μm,其爆炸下限较低并稳定在一个范围。实验数据与文献[2]爆炸下限存在一定的差异,原因在于文献[2]研究采用的是针对火焰结构研究的实验系统,本实验是采用国际通用的20 L球形爆炸测试装置,因此实验装置和外部条件对爆炸下限测试结果有一定影响[14]。

表2 不同粒径硬脂酸粉尘爆炸下限

3.3.2爆炸猛烈度(最大爆炸压力和最大升压速率)

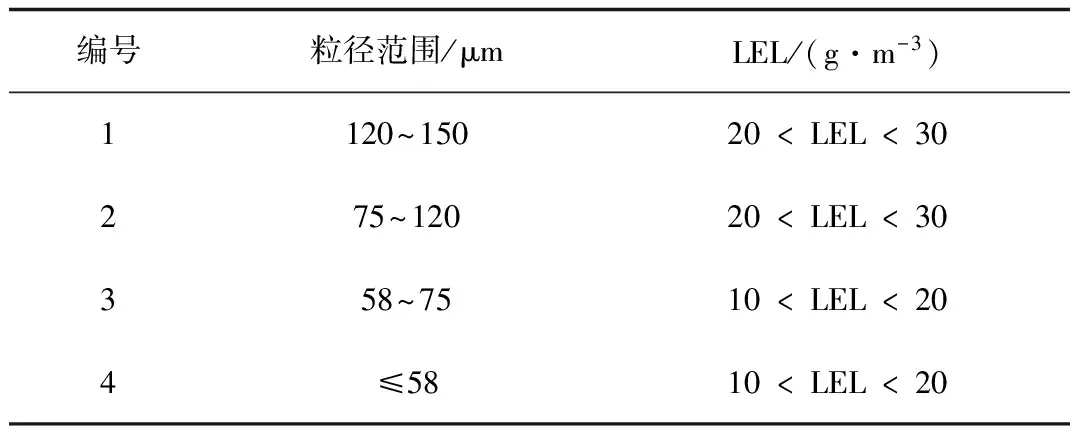

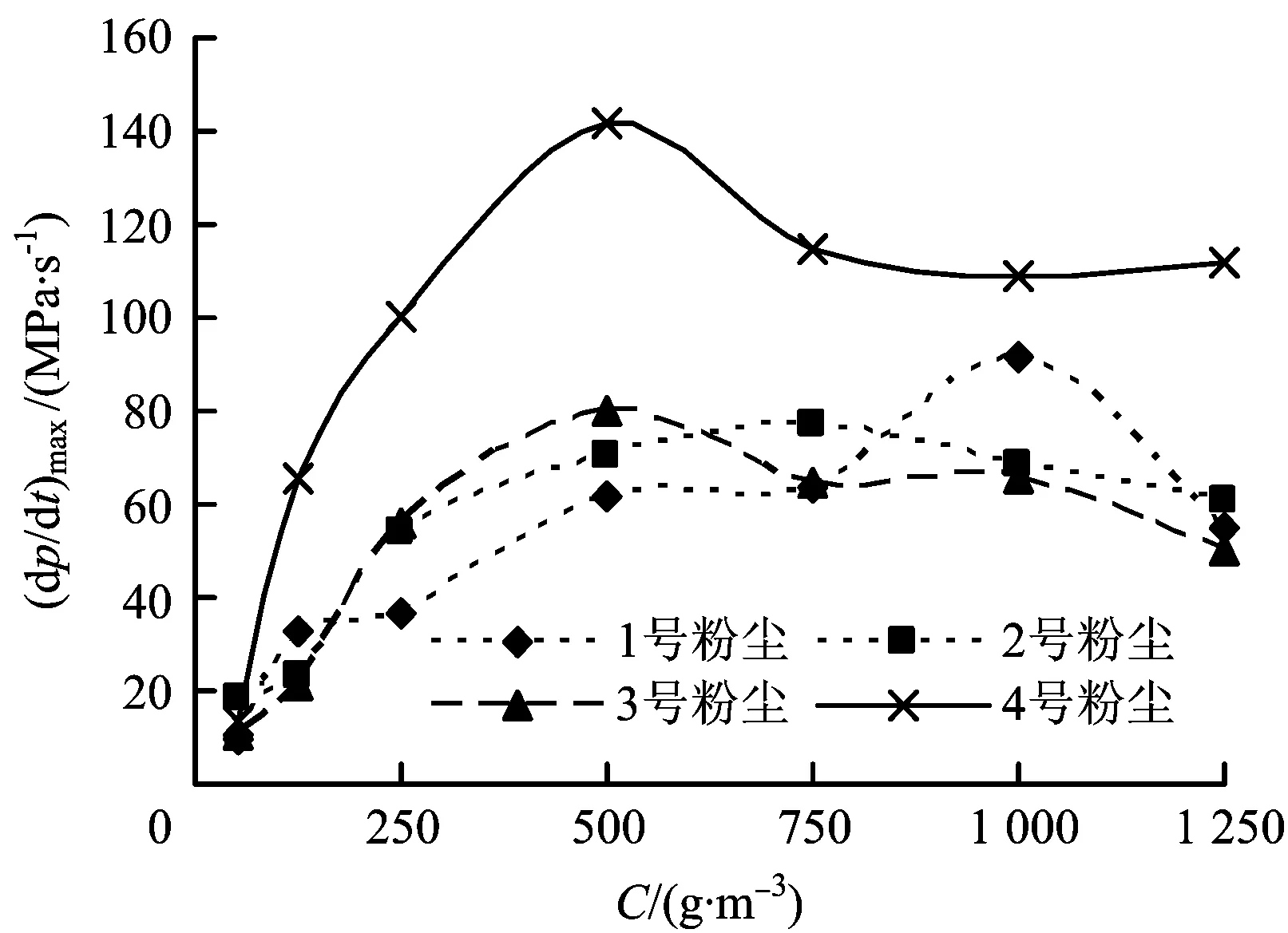

在室温条件下,在50~1 250 g/m3质量浓度范围内对1~4号硬脂酸粉尘进行爆炸特性试验测试,结果如图6~7所示。

如图6所示,不同粒径硬脂酸粉尘达到最大爆炸压力所对应的浓度不同:1号粉尘在1 000 g/m3时达到峰值0.99 MPa;2号粉尘在500 g/m3时达到峰值0.86 MPa;3号粉尘在500 g/m3时达到峰值0.81 MPa;4号粉尘在500 g/m3时达到峰值1.12 MPa。随粉尘粒径的增大,达到最大爆炸压力的最佳爆炸质量浓度越高。同时,可以发现粉尘在低浓度时最大爆炸压力与粒径大小无关。当超过125 g/m3时,最大爆炸压力随粒径的增大显著减小。考虑到最大爆炸压力是热力学特性,最大爆炸压力的下降意味着整个燃烧爆炸过程中释放的热量在减少。小粒径粉尘释放更多的能量是因为在点火阶段热量损失很少,而少量的热量损失与极短的燃烧持续时间有关,可以说明随着粉尘粒径的减小,火焰增殖更绝热和高效。值得注意的是2号和3号粉尘的爆炸压力变化曲线十分接近,当粒径小到一定程度的时候,最大爆炸压力得到了显著的提升。由此可知影响硬脂酸粉尘爆炸的关键粒径是58 μm。

如图7所示,不同粒径粉尘达到最大升压速率所对应的浓度不同:1号粉尘在1 000 g/m3时达到峰值91.33 MPa/s;2号粉尘在750 g/m3时达到峰值77.24 MPa/s;3号粉尘在500 g/m3时达到峰值80.43 MPa/s;4号粉尘在500 g/m3时达到峰值142.00 MPa/s。最大升压速率随粒径增大而总体呈下降趋势,原因是粒径增大导致比表面积显著减小,表面活性减小,影响其反应动力学特性,导致燃烧速率下降。

研究表明在其他因素和外部条件相同的条件下,粉尘粒径越小,爆炸猛烈度就越强。原因是粉尘粒径的减小会增大颗粒的比表面积,使得相同质量浓度内粉尘颗粒的总面积增加,加速氧气与粉尘反应[15];同时,反应中热量释放速度加快,产生更多的热量。

粉尘粒径对大多数粉尘爆炸特性参数都会产生影响,但不同粉尘爆炸特性受到粒径影响的程度不同。因此,对于特定粉尘需根据实际实验结果来判断粒径对其产生的影响。本次实验研究发现,硬脂酸粉爆炸敏感度和猛烈度随粒径的变化趋势与多数粉尘爆炸规律类似;而硬脂酸粉存在关键粒径58 μm,当粒径小于58 μm后,爆炸猛烈度得到显著加强。

图6 粒径对硬脂酸粉最大爆炸压力的影响Fig.6 Evolutions of Pmax with particle size for stearic acid dust

图7 粒径对硬脂酸粉最大升压速率的影响Fig.7 Evolutions of (dp/dt)max with particle size for stearic acid dust

4 结论

1)在50~1 250 g/m3浓度范围内,提高粉尘质量浓度,硬脂酸粉尘的最大爆炸压力和最大升压速率呈先上升后下降的趋势。

2)对比4个粒径范围硬脂酸粉尘的爆炸特性参数,发现随着粒径的减小,硬脂酸粉尘爆炸下限由20~30 g/m3降低到10~20 g/m3;最大爆炸压力由0.81 MPa增大到1.12 MPa;最大升压速率由77.24 MPa/s增大到142.00 MPa/s。同时,粒径减小到58 μm时,最大爆炸压力得到了显著的提升,可知影响硬脂酸粉尘爆炸行为的关键粒径是58 μm。

3)4号硬脂酸粉尘(粒径≤58 μm)的爆炸下限为10~20 g/m3;在质量浓度为500 g/m3,粉尘有最大爆炸压力1.12 MPa和最大升压速率142.00 MPa/s。因此,4号硬脂酸粉尘爆炸敏感度和爆炸猛烈度最大。

[1]高伟, 圆井道也, 荣建忠,等. 粒径分布对有机粉尘爆炸中火焰结构的影响[J]. 燃烧科学与技术,2013, 19(2):157-162.

GAO Wei, Marui Michiya, RONG Jian-zhong, et al. Effects of particle size distribution on flame structure during organic dust explosion[J]. Journal of Combustion Science and Technology, 2013, 19(2):157-162.

[2]Ju W J, Dobashi R, Hirano T. Dependence of flammability limits of a combustible particle cloud on particle diameter distribution[J]. Journal of Loss Prevention in the Process Industries, 1998, 11(3):177-185.

[3]高聪, 李化, 苏丹,等. 密闭空间煤粉的爆炸特性[J]. 爆炸与冲击,2010,30(2):164-168.

GAO Cong, LI Hua, SU Dan, et al. Explosion characteristics of coal dust in a sealed vessel[J]. Explosion and Shock Waves, 2010,30(2):164-168.

[4]潘峰, 马超, 曹卫国,等. 玉米淀粉粉尘爆炸危险性研究[J]. 中国安全科学学报,2011,21(7):46-51.

PAN Feng, MA Chao, CAO Weiguo, et al. Research on explosion risk of corn starch dust[J]. China Safety Science Journal, 2011,21(7):46-51.

[5]付羽, 陈宝智, 李刚. 粒径对镁粉爆炸特性的影响[J]. 工业安全与环保,2009,35(8):36-38.

FU Yu, CHEN Baozhi, LI Gang. The influence of particle size on explosive characteristics of magnesium dust[J]. Industrial Safety and Environmental Protection, 2009,35(8):36-38.

[6]多英全, 刘垚楠, 胡馨升. 2009-2013年我国粉尘爆炸事故统计分析研究[J]. 中国安全生产科学技术,2015,11(2):186-190.

DUO Yingquan, LIU Yaonan, HU Xinsheng. Statistical analysis of dust explosion accidents occurring in China during 2009-2013 [J]. Journal of Safety Science and Technology,2015, 11(2):186-190.

[7]刘志敏. 镁铝混合粉尘爆炸特性研究[D]. 中北大学, 2015.

[8]袁旌杰, 伍毅, 陈瑜,等. 点火延迟时间对粉尘最大爆炸压力测定影响的研究[J]. 中国安全科学学报, 2010, 20(3):65-69.

YUAN Jingjie, WU Yi, CHEN Yu, Effect of ignition delay time on measurement of maximum explosion pressure of dusts[J]. China Safety Science Journal, 2010, 20(3):65-69.

[9]蒯念生, 黄卫星, 袁旌杰,等. 点火能量对粉尘爆炸行为的影响[J]. 爆炸与冲击, 2012, 32(4):432-438.

KUAI Niansheng, HUANG Weixing, YUAN Jingjie, et al. Influence of ignition energy on dust explosion behavior[J]. Explosion and Shock Waves, 2012, 32(4):432-438.

[10]Kuai N, Li J, Zhi C, et al. Experiment-based investigations of magnesium dust explosion characteristics[J]. Journal of Loss Prevention in the Process Industries, 2011, 24(4):302-313.

[11]Dahoe A E, Zevenbergen J F, Lemkowitz S M, et al. Dust explosions in spherical vessels: The role of flame thickness in the validity of the ‘cube-root law’[J]. Journal of Loss Prevention in the Process Industries, 1996, 18(9):33-44.

[12]Maher K D, Kirkwood K M, Gray M R, et al. Pyrolytic Decarboxylation and Cracking of Stearic Acid[J]. Industrial & Engineering Chemistry Research, 2008, 47(15):5328-5336.

[13]谭静怡, 袁旌杰, 杜兵,等. 含湿煤粉爆炸行为的实验研究[J]. 消防科学与技术,2014, 33(3):247-250.

TAN Jingyi, YUAN Jingjie, DU Bing, et al. Experimental investigation on explosion behaviors of pre-humidification coal dust[J]. Fire Science and Technology, 2014, 33(3):247-250.

[14]李延鸿. 粉尘爆炸的基本特征[J]. 科技情报开发与经济, 2005, 15(14):130-131.

LI Yanhong, Basic features of the dust explosion[J]. Sci/Tech Information Development & Economy, 2005, 15(14):130-131.

[15]Dufaud O, Traoré M, Perrin L, et al. Experimental investigation and modelling of aluminum dusts explosions in the 20 L sphere[J]. Journal of Loss Prevention in the Process Industries, 2010, 23(2):226-236.