电动角磨机用开关磁阻电机驱动系统设计

张 云, 王知学, 付东山, 赵 波

(1.山东省科学院自动化研究所 山东省汽车电子技术重点实验室,山东 济南 250014;2.山东大学 电气工程学院,山东 济南 250061)

电动角磨机用开关磁阻电机驱动系统设计

张 云1, 王知学1, 付东山2, 赵 波1

(1.山东省科学院自动化研究所 山东省汽车电子技术重点实验室,山东 济南 250014;2.山东大学 电气工程学院,山东 济南 250061)

设计了电动角磨机用开关磁阻电机驱动系统。首先,根据电动角磨机的应用特点,设计了两相开关磁阻电机的基本结构,通过电磁仿真优化计算,确定了电机的各项参数;然后,根据电机的结构特点,给出了线性化的电机模型,并给出了电感及转矩的计算公式;接着,给出了电机的合成转矩模型,设计了低速控制方法,满足电机快速起动要求,并给出了电机高速运行时的效率优化方法及控制策略;最后,通过试验测试了设计的驱动系统。

电动角磨机; 两相开关磁阻电机; 电机控制

0 引 言

当前电动角磨机中大量使用的串激电机[1]存在一些不足之处:电源直接供电,起动电流大;串励驱动,转矩特性软;转子上有励磁绕组,生产工艺复杂;需要频繁更换电刷,使用不便。

开关磁阻电机结构简单、可靠性高;转子上只有硅钢片,没有绕组,工艺简单、生产成本低[2];控制器根据转子位置控制绕组电流,无须电刷,方便使用;起动电力小,调速性能及转矩特性好。电动角磨机一般工作于较高的转速,并且只做单方向旋转,将两相开关磁阻电机用于电动角磨机中,能够很好地利用开关磁阻电机优良的高速性能,避开其低速转矩脉动大的缺点。

由电机理论知,两相开关磁阻电机不具备双向旋转的自起动能力[3],特殊设计的定转子结构,可使电机单向起动[4]。本文面向电动角磨机,设计了具有自起动能力的单转向两相开关磁阻电机,给出了该电机的线性模型,提出了起动运行及高速控制的策略,设计了硬件控制系统,并通过试验验证了设计的两相开关磁阻电机驱动系统应用于电动角磨机的优越性。

1 电动角磨机用开关磁阻电机设计

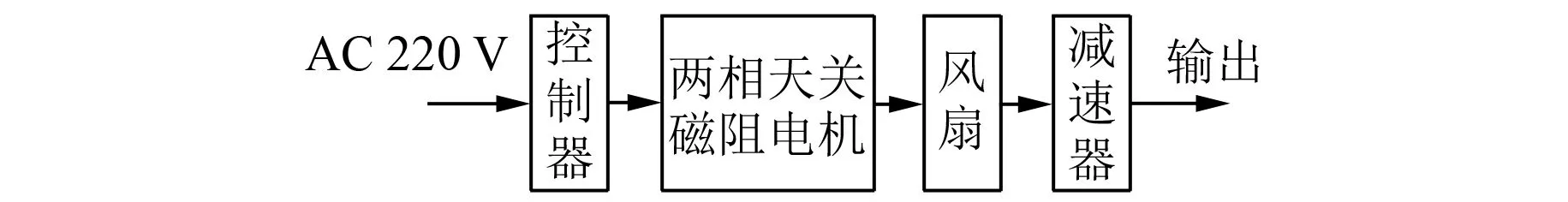

电动角磨机的结构如图1所示,输入电源为AC 220 V,控制器、电机、风扇位于角磨机的圆筒形腔体内,电机输出轴上固定风扇,与电机同转速旋转,为电机及其控制器散热。电机一般工作于20 000 r/min以上,通过减速器驱动砂轮片,输出约为6 000 r/min的机械转速。

图1 电动角磨机的结构示意图

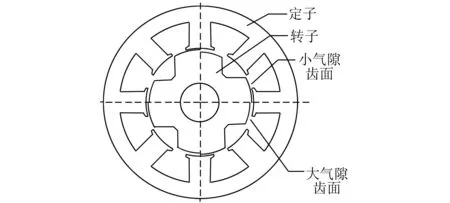

本系统设计的两相开关磁阻电机结构如图2所示。为了保证电机转矩的连续性,转子采用大极弧系数结构,使两相绕组电感的上升区域有重合部分,从而保证在任意时刻都有驱动转矩。

图2 两相开关磁阻电机的结构

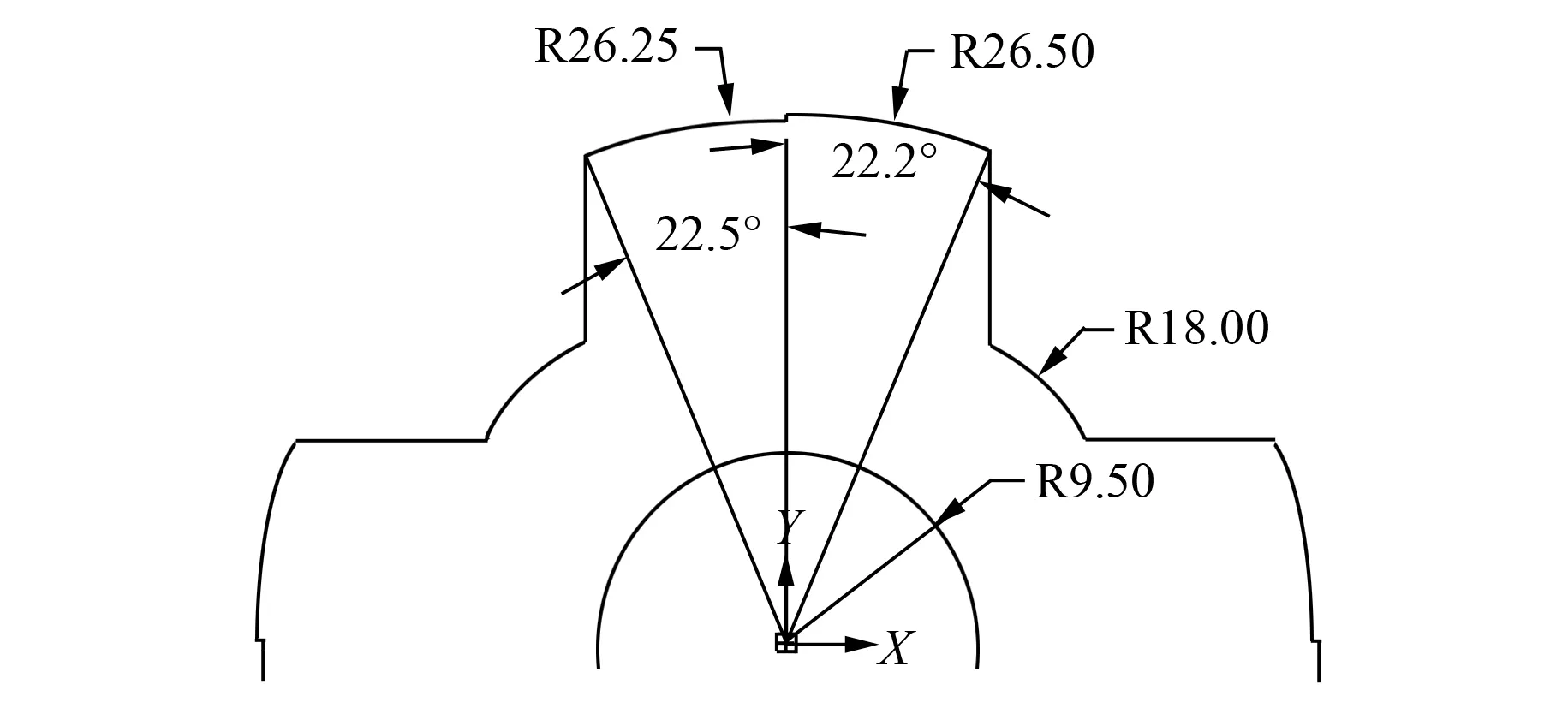

另一方面,由于两相绕组电感的上升区域重叠,则在该区域内,两相绕组出力相同,电机无法自起动,为此,转子齿设计为阶梯结构,如图3所示。电感重叠区域两相绕组电感的斜率不同,相同的驱动电流下,电机转向电感斜率较大的绕组方向,从而保证了电机的单向起动性能。

图3 两相开关磁阻电机的转子尺寸

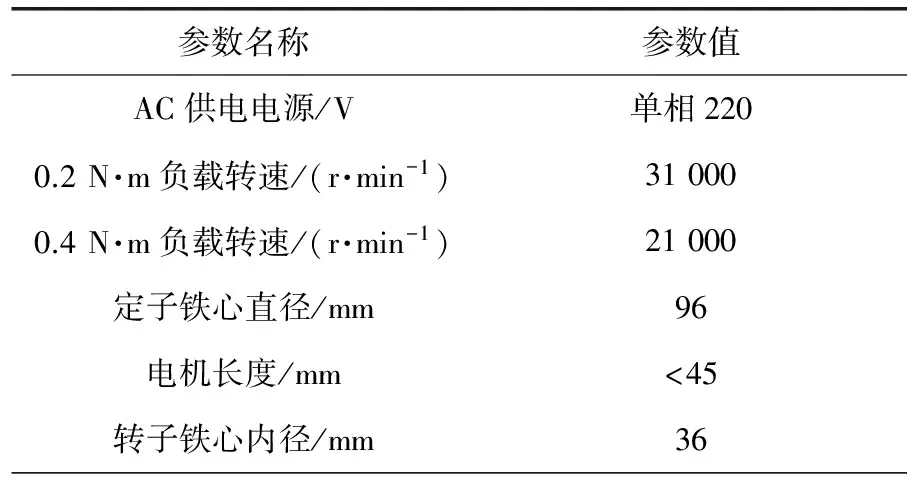

根据电动角磨机的性能要求,电机的设计参数如表1所示。

表1 电机的设计参数

根据表1提供的电机基本参数,通过多次有限元优化仿真计算[5-6],最终确定电机采用8/4极定、转子结构,定子极弧系数为0.5,定子内径为53.6 mm,定子轭厚为8 mm,绕组匝数为38,转子的关键尺寸如图3所示。电机两相分别通5 A电流时的静态转矩特性如图4所示。由图4可知,采用适当的控制方式,电机在任何转子位置都具备自起动能力。

图4 两相通5 A电流时的静态转矩曲线

2 两相开关磁阻电机控制

2.1 两相开关磁阻电机的线性模型分析

根据文献[2]中提出的开关磁阻电机线性模型的分析方法,给出两相开关磁阻电机的绕组电感随转子位置角变化的曲线,如图5所示。图5中电感分为5段:最小电感区域、电感缓慢上升区域、电感快速上升区域、电感最大区域、电感快速下降区域。

图5 开关磁阻电机两相绕组电感线性模型曲线

图5上方的La为A相绕组电感曲线,下方的Lb为B相绕组电感曲线,两相绕组电感都随转子位置周期性变化。图2中的电机转子顺时针旋转,以Lb为例,定义电感曲线的关键位置:定子齿中心线与转子槽中心线重合的位置为坐标原点θ0;θ9位置为转子小气隙齿面区域完全离开定子齿面的时刻,电感Lb开始进入最小值区域;θ1位置为转子大气隙齿面区域开始面对定子齿面的时刻,绕组电感进入缓慢上升区域,斜率为K1;θ4位置为转子小气隙齿面区域开始面对定子齿面的时刻,绕组电感进入快速上升区域,斜率为K2;θ7位置为转子小气隙齿面区域完全面对定子齿面的时刻,进入电感最大区域;θ8位置为转子小气隙齿面区域开始离开定子齿面的时刻,绕组电感进入快速下降区域,斜率为K3(K3<0);之后又到达θ9位置。

线性模型中,电感Lb随转子位置角变化为

(1)

式中:K1——绕组电感在缓慢上升区的斜率;K2——绕组电感在快速上升区的斜率;K3——绕组电感在快速下降区的斜率。

(2)

对于给定电流i,该相的磁链方程为

(3)

转矩方程为

(4)

2.2 起动过程控制

由图5中线性模型的绕组电感曲线可知,一相绕组电感的快速上升区和另一相绕组电感的缓慢上升区有一定的重合,电机转子在任何位置都能够自起动。

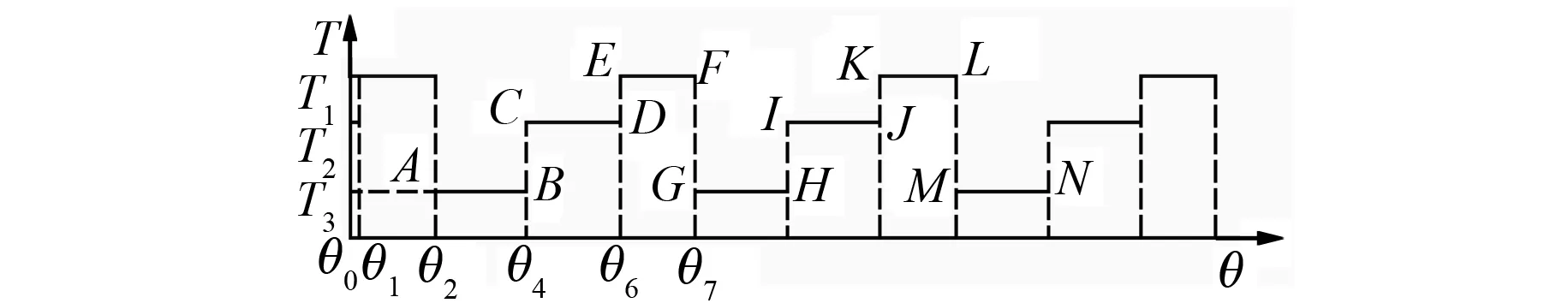

假设在电机每相电感上升区域,分别给定相绕组固定的电流i,由图5及式(4)得两相合成转矩曲线如图6所示。随着转子位置的变化,电机转矩由三段构成,T3为电流i在绕组电感缓慢上升区域产生的转矩,T2为电流i在绕组电感快速上升区域产生的转矩,T1为电流i在两相绕组电感上升区域重合时产生的合成转矩。

图6 固定电流i时,线性模型两相合成转矩

根据式(4)给出的转矩方程,在起动及低速运行时,采用双相-单相的控制方式[7],控制策略如图7所示,分别对各相绕组电流进行PI控制,没有考虑电感上升重叠区域共同出力的情况,虽然可能产生一定的转矩脉动,但是能够快速完成起动过程。

图7 两相开关磁阻电机低速控制框图

图7中,根据实际起动要求,设置起动过程中目标转速v的变化规律,使其以一定的加速度平稳达到高速运行控制过程,v与反馈转速比较后输入到转速PI控制器中,得到起动电流;各相的开通关断角判断模块θon/θoff根据转子位置θ的变化,在该相绕组电感处于上升区域时,控制电流跟踪目标电流i*,驱动电机运行。

2.3 高速控制

开关磁阻电机一相绕组的电压方程为[3]

(5)

式中:rk——一相绕组电阻;

Lk——一相绕组电感,是转子位置角θ和电流ik的函数;

ik——一相绕组电流;

ω——角速度;

er——磁链变化在绕组中引起的变压器电动势;

ea——转子旋转使绕组交链的磁链发生变化而引起的旋转电动势。

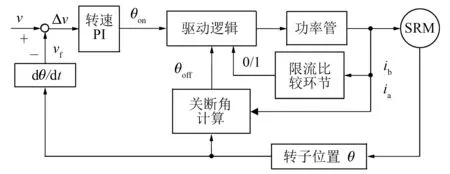

在电机起动过程后期,随着电机转速的升高,旋转电动势ea不断升高,电流逐渐增大,使变压器电动势er也变大。由于ea和er的平衡作用,电流ik上升速度受到限制,使图7中电流PI控制器的积分环节达到饱和,失去对电流的控制作用,电机进入高速运行阶段。此时必须采用高速控制方法,为此本文设计了电流限幅角度位置转速闭环控制策略,如图8所示。

图8 电流限幅角度位置转速闭环控制策略

图8中,转速PI输出为每相的开通角,通过功率管驱动逻辑控制功率管的开关,用于调节电机转速;限流比较环节,将检测到的各相电流与设定的电流最大限制值相比较,如电流过大则关闭功率管,避免电流过大损坏控制器。

由图5电机线性模型的绕组电感曲线可知,当绕组电感位于下降区时,电流将产生负转矩,影响电机的效率。这时关断角计算模块检测绕组电感最大区域结束时的电流是否为0,进而调整关断角,使该位置时,相电流恰好为0,从而最大限度地利用相电流驱动电机而不产生负转矩。

3 试验测试

3.1 控制系统设计

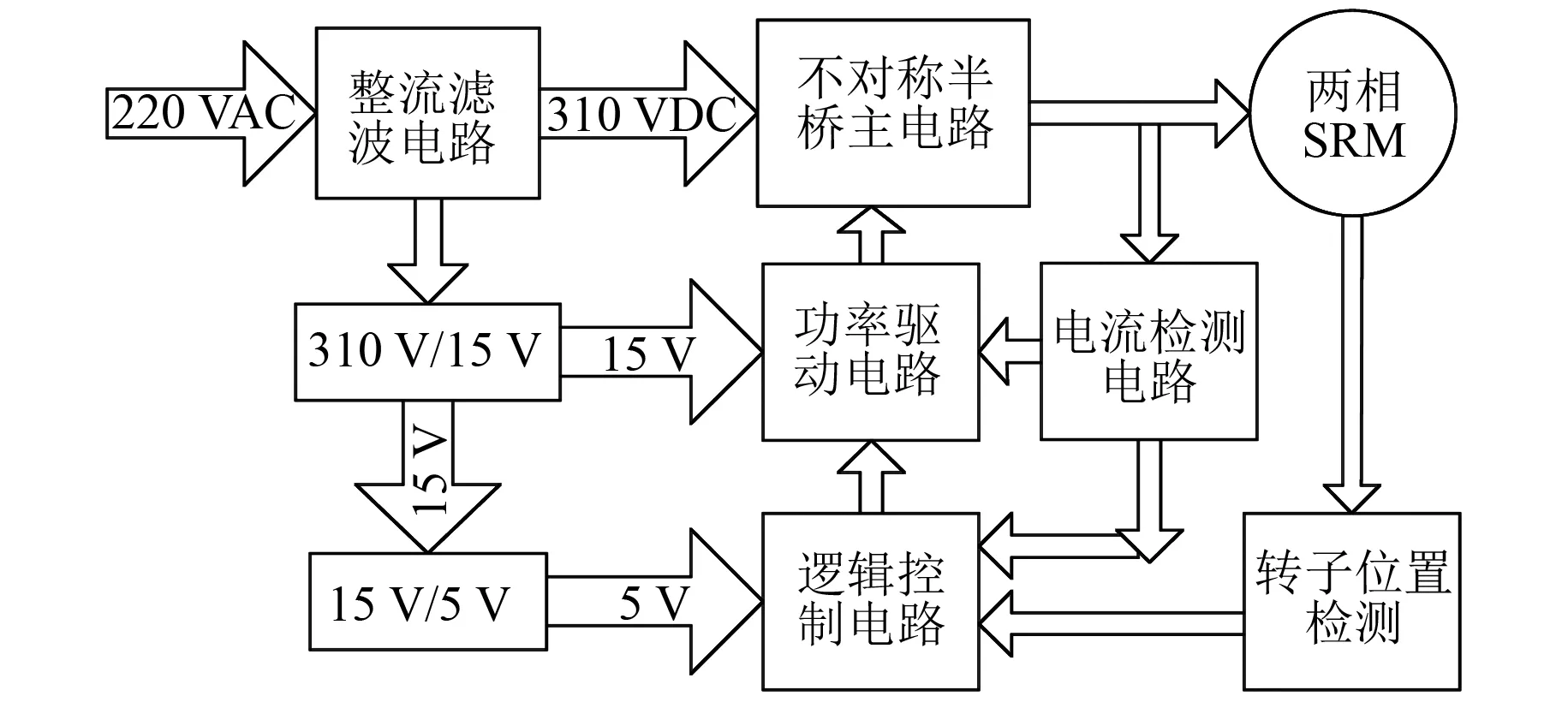

针对两相开关磁阻电机设计了控制器[8],功能框图如图9所示。系统供电为AC 220 V,经过整理滤波模块后,转换为310 V直流电源,功率模块为两相不对称半桥结构[2],通过电源模块“DC 310 V/DC 15 V”得到功率管驱动电路所需的15 V电源,再由“DC 15 V/DC 5 V”获得逻辑控制电路所需的5 V电源;逻辑控制电路根据检测到的相电流及转子位置,计算后发出控制逻辑;功率驱动电路根据逻辑控制电路的控制逻辑驱动不对称半桥的功率管,并根据检测到的电流实行限流保护。

图9 控制器功能框图

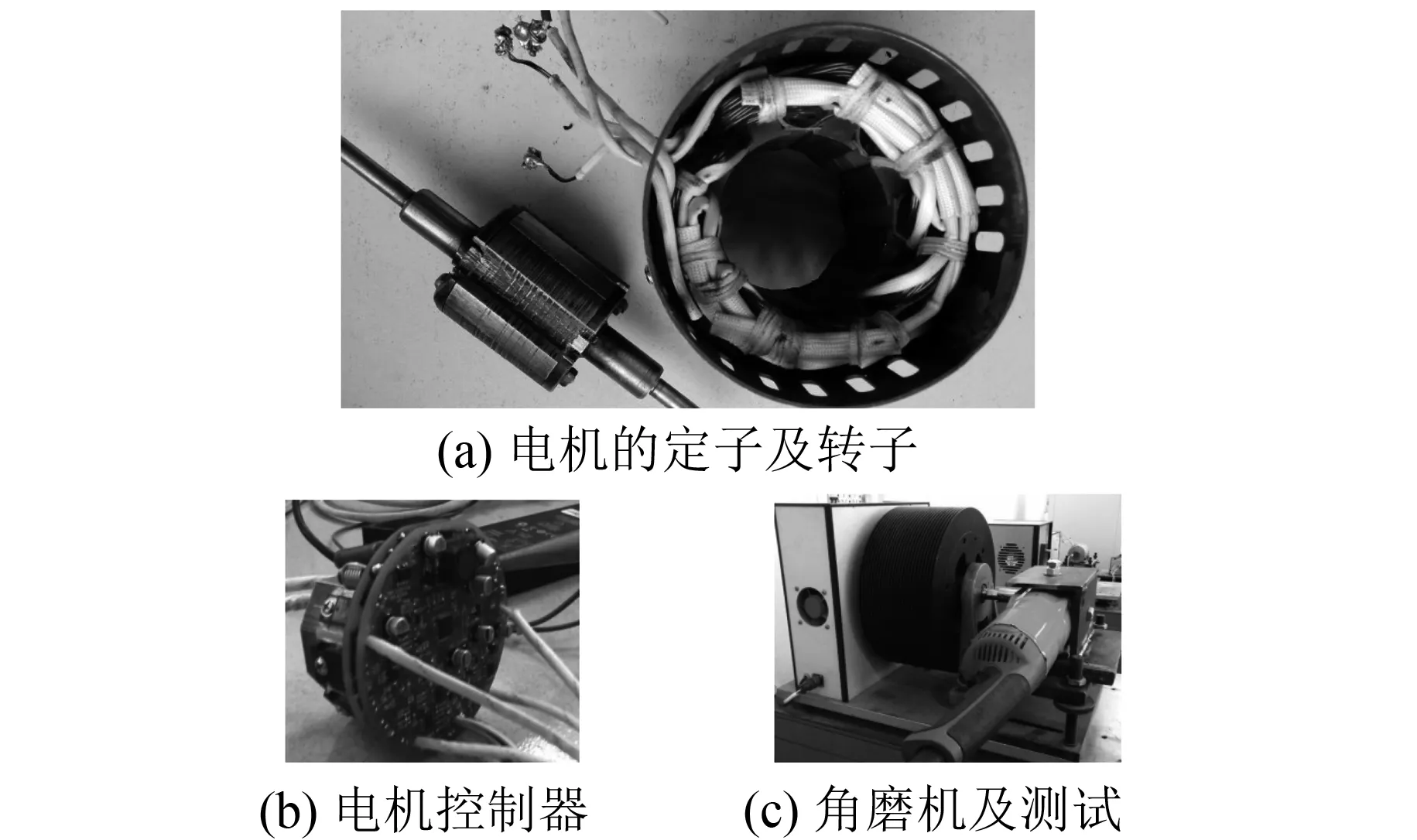

图10 电机的定转子以及控制器及角磨机测试图

两相开关磁阻电机样机的定子及转子实物如图10(a)所示,图10(b)为电机控制器,图10(c)为装配了电机及控制器的角磨机测试图片。

3.2 测试分析

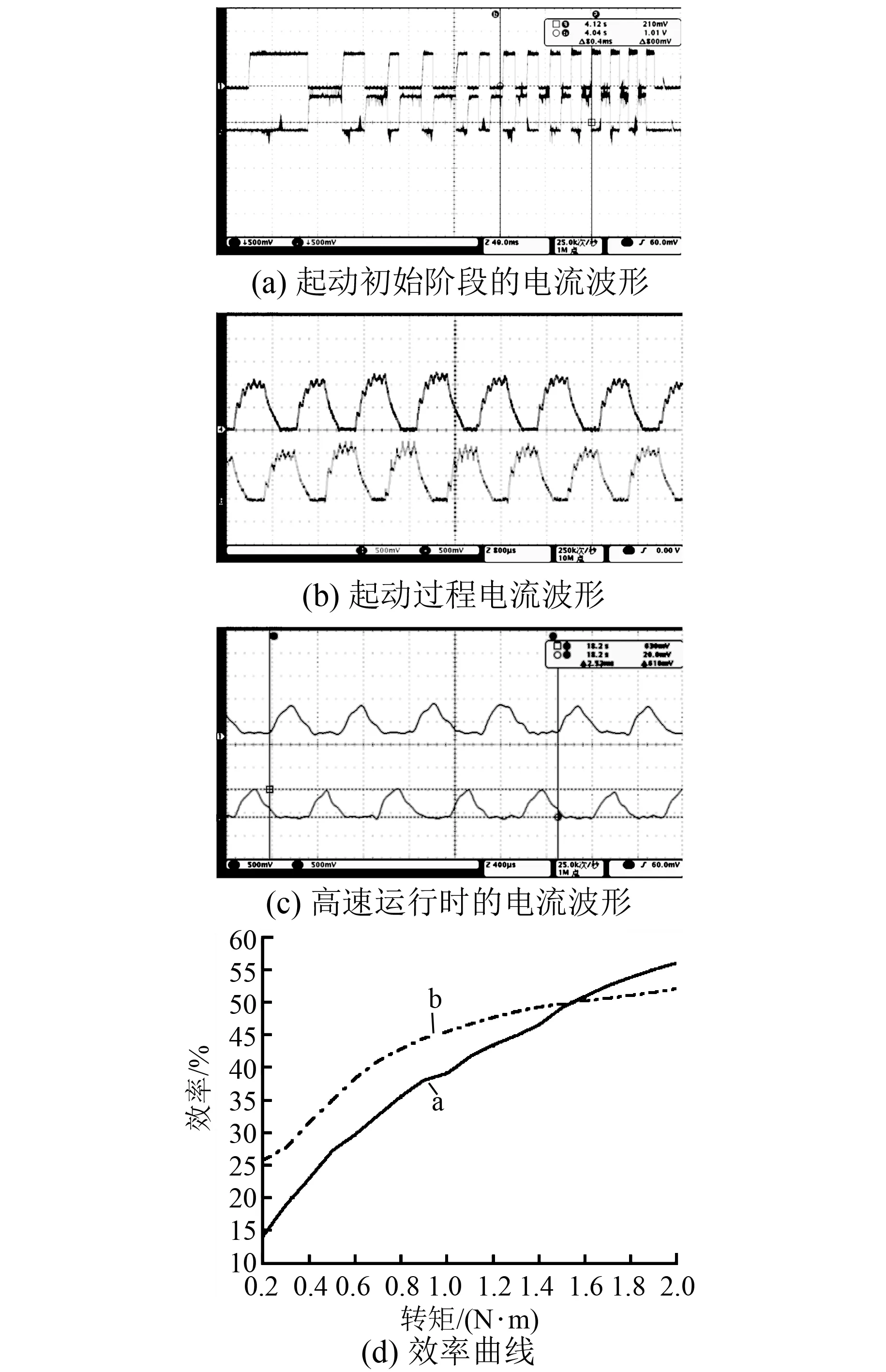

图11 电机控制测试曲线

角磨机用两相开关磁阻电机系统的测试曲线如图11所示。图11(a)为电机起动起始阶段的电流波形,可以看出,控制器能够对电机电流实现精确的控制;图11(b)为电机起动过程中的电流波形,为了增大起动转矩,实行两相-一相的驱动方式,在电流换相期间,有电流重叠现象;图11(c)为电机高速运行时的电流波形,此时电机转速为24 000 r/min,采用关断角优化的APC控制,电流较为平滑;图11(d)为电机的效率曲线。由于测功机获得的转矩是经过冷却风扇及减速器后的最终输出值,所以整机效率的数值不高,但可以说明新的驱动系统的效果(曲线a为相同参数的串激电机驱动的角磨机效率,曲线b为两相开关磁阻电机系统的效率),也可以看出,开关磁阻电机在低负载下效率较高,而在额定负载下,开关磁阻电机的效率略低于串激电机。这说明两相开关磁阻电机在较宽的范围内具有效率优势。

4 结 语

本文设计了电动角磨机用两相开关磁阻电机、控制策略及硬件系统,通过试验测试验证了设计的驱动系统的可用性,效率比较曲线说明该电机驱动系统较串激电机具有效率优势。

[1] 庄晓龙.单相串激电动机设计与制造[M].北京: 科学出版社,2012.

[2] 王宏华.开关型磁阻电动机调速控制技术[M].北京: 机械工业出版社,1999.

[3] 吴红星.开关磁阻电机系统理论与控制技术[M].北京: 中国电力出版社,2010.

[4] CRIVII M.Two phase switched reluctance motors[C]∥ Workshop on Variable Reluctance Electrical Machines Technical University of Cluj-Napoca, 17thSeptember 2002.

[5] 苏建强,李长兵,冯亮.开关磁阻电动机非线性建模与系统仿真[J].车辆与动力技术,2009, 115(3): 18-21.

[6] 赵博.Ansoft 12在工程电磁场中的应用[M].北京: 中国水力水电出版社,2010.

[7] 梅磊,范震乾,张广明,等.轴向磁通开关磁阻电机参数设计方法[J].电机与控制应用,2014,41(3): 17-20.

[8] 陈坚,康勇.电力电子变换和控制技术[M].北京: 高等教育出版社,2011.

Design of Switched Reluctance Motor Drive System for Electric Angle Grinder

ZHANGYun1,WANGZhixue1,FUDongshan2,ZHAOBo1

(1.Key Laboratory of Automotive Electronics Technology of Shandong, Shandong Academy of Sciences Institute of Automation, Jinan 250014, China; 2.Electrical Engineering Institute, Shandong University, Jinan 250014, China)

Drive system of switched reluctance motor for an electric angle grinder was designed.Firstly, according to the characteristics of the application of the electric angle grinder, the basic structure of the two phase switched reluctance motor was designed.Meanwhile, the parameters of the motor were determined by the electromagnetic simulation optimization calculation; Then, according to the structure characteristics of the motor, the linear model of the motor was given and the calculation formula of the inductance and torque were given; Then, the synthetic torque model of the motor was given and the control method at low speed process was designed to meet the requirement of fast starting of the motor.Moreover, the efficiency optimization method and the control strategy of the motor were given; Finally, the design of the driving system was tested by experiments.

electric angle grinder; two phase switched reluctance motor; motor control

张 云(1977—),男,博士研究生,研究方向为电机控制技术。

TM 352

A

1673-6540(2017)03- 0066- 05

2016 -06 -15