基于道路模拟的汽车平顺性台架试验开发

马 立 英

(同济大学 汽车学院中心实验室, 上海 201804)

基于道路模拟的汽车平顺性台架试验开发

马 立 英

(同济大学 汽车学院中心实验室, 上海 201804)

从试验教学角度出发,面向本科生,提出了汽车平顺性台架试验的方法和流程。借助实验室现有的大型仪器设备整车道路模拟试验台,通过对其道路模拟功能的梳理,结合汽车平顺性试验标准,进行了从道路运行再现、测点选择与传感器布置到数据处理评价的一般方法设计和开发。结果表明,借助道路模拟试验台开展汽车平顺性试验教学,把室外试验场试验搬进了室内,增加了试验安排的灵活性和学生动手参与的机会,在践行教学目标的同时,让学生有条件接触科技前沿的技术手段和方法,是基于试验教学的学生专业实践与创新能力培养的初步探索和尝试。

汽车平顺性; 试验开发; 道路模拟

0 引 言

汽车平顺性反映的是汽车在行驶过程中,由于路面不平引起的振动和冲击对乘员舒适性的影响,是现代汽车的主要性能之一,也是关系到汽车质量和市场竞争力的重要因素之一[1-3]。对于车辆工程专业的本科生而言,这是一个必修的试验项目。

如何充分利用科研实验室优质仪器设备设施资源,培养具有创新精神的本科生在高等教育中显得尤为重要[4-5]。传统的汽车平顺性试验是在室外进行的,它的优点是贴近实际、现场感强;缺点是受限于场地、气候因素以及学生安全的考虑,试验安排受限,课程开展仅仅停留在演示阶段,学生在整个试验过程中参与度低,对试验过程认识不深,达不到应有的教学效果。

本文结合同济大学汽车学院中心实验室的四通道道路模拟试验台,把原来在室外进行的汽车平顺性试验搬到室内的试验台架上[6],由于不存在场地选择和气候因素的影响和限制,教学设计上,试验安排的灵活性和学生的参与度都大大增加,学生在掌握汽车平顺性试验原理和方法的同时,还增加了对先进大型仪器设备技术手段的认识和了解,有助于学生在专业领域的实践创新和视野拓展,提升就业竞争力。

1 道路模拟试验台原理及组成

本文所述试验台系统为电液伺服控制四通道道路模拟试验台, 它可以模拟并再现整车或总成部件实际道路运动特性,广泛用于整车和部件总成的动力学特性研究和可靠性疲劳耐久分析与评价[7-10]。

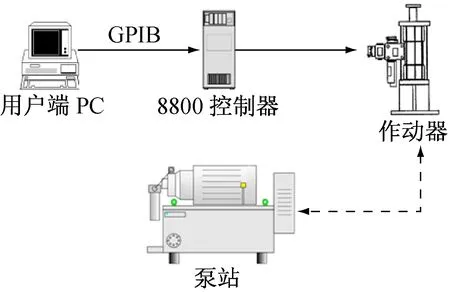

该试验台系统如图1所示,主要由作动器、控制系统、主计算机和动力供给系统四部分构成。作动器为电液伺服控制的线性往复运动油缸,一共有4个,分别通过与油缸活塞相连的托盘承载试验车辆的4个车轮;控制系统主要由8800控制器组成,通过GPIB接口与客户端主机通信,实现各通道的信号控制和传输;主控计算机集成有RS Console和Labsite 软件系统,用于试验配置及功能操控。动力供给系统由一套径向柱塞泵驱动的液压泵站系统构成,用于提供作动器运动所需的液压能[11]。

图1 道路模拟试验台系统

2 基于试验台的平顺性试验开发与设计

以GB/T4970《汽车平顺性试验方法》[12]为依据确立试验教学方案,完成试验设计。为了能够在室内试验台上进行汽车平顺性试验,需要在室内道路模拟试验台上再现汽车道路行驶时的运动状态,通过安装在试验车目标座椅上的加速度传感器,进行汽车平顺性试验的数据采集,并按标准规定的方法完成汽车平顺性评价。综上所述,整个试验过程可分解为道路模拟、测点选择及传感器布置、汽车平顺性分析与评价。

2.1 道路模拟(即目标谱再现)

以实际道路采集的车轮轴头位移信号为道路模拟目标谱,将试验车辆放置在试验台上,4个车轮分别对应试验台的4个作动器油缸托盘,通过试验台基于TWR技术的道路模拟功能,实现道路目标谱再现。该过程由系统识别SI和目标模拟TS两部分组成。

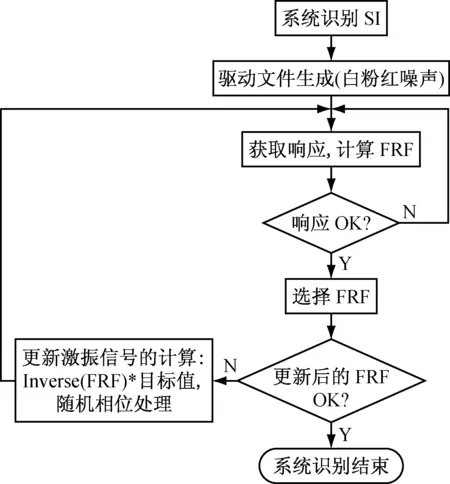

系统识别工作流程如图2所示。首先,人为生成一个白粉红噪声信号,把它作为系统的激励或输入信号,通过采集系统在激励作用下4个车轮轴头的响应信号,根据已知的输入和输出,即可求解系统特性,完成系统识别。这里用频响函数FRF表征系统特性,在数学描述上它是一个4×4矩阵。特别要说明的是这里的系统是指包括试验车辆在内的试验台系统。

图2 系统识别工作流程图

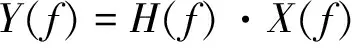

在完成系统识别的基础上,就可以进行目标模拟了,其工作流程如图3所示。频域里系统、输入和输出的关系可用下式描述:

(1)

式中:H(f)、X(f)和Y(f)分别为系统、输入(激励)和输出(响应)的频域表征。由此可知,通过系统识别获得了系统特性,即系统已知;把外场某典型道路采集的4个车轮轴头位移信号作为已识别系统的目标响应信号,即输出已知;所以目标模拟实际上是一个求可以再现系统目标响应的输入的过程,即驱动文件的求解过程。首次激励由系统和目标响应按下式求得:

(2)

式中:H-1(f)为表征系统的频响函数的逆;X1(f)、YT(f)分别为首次激励(输入)信号及目标响应(输出)信号的频域表征。

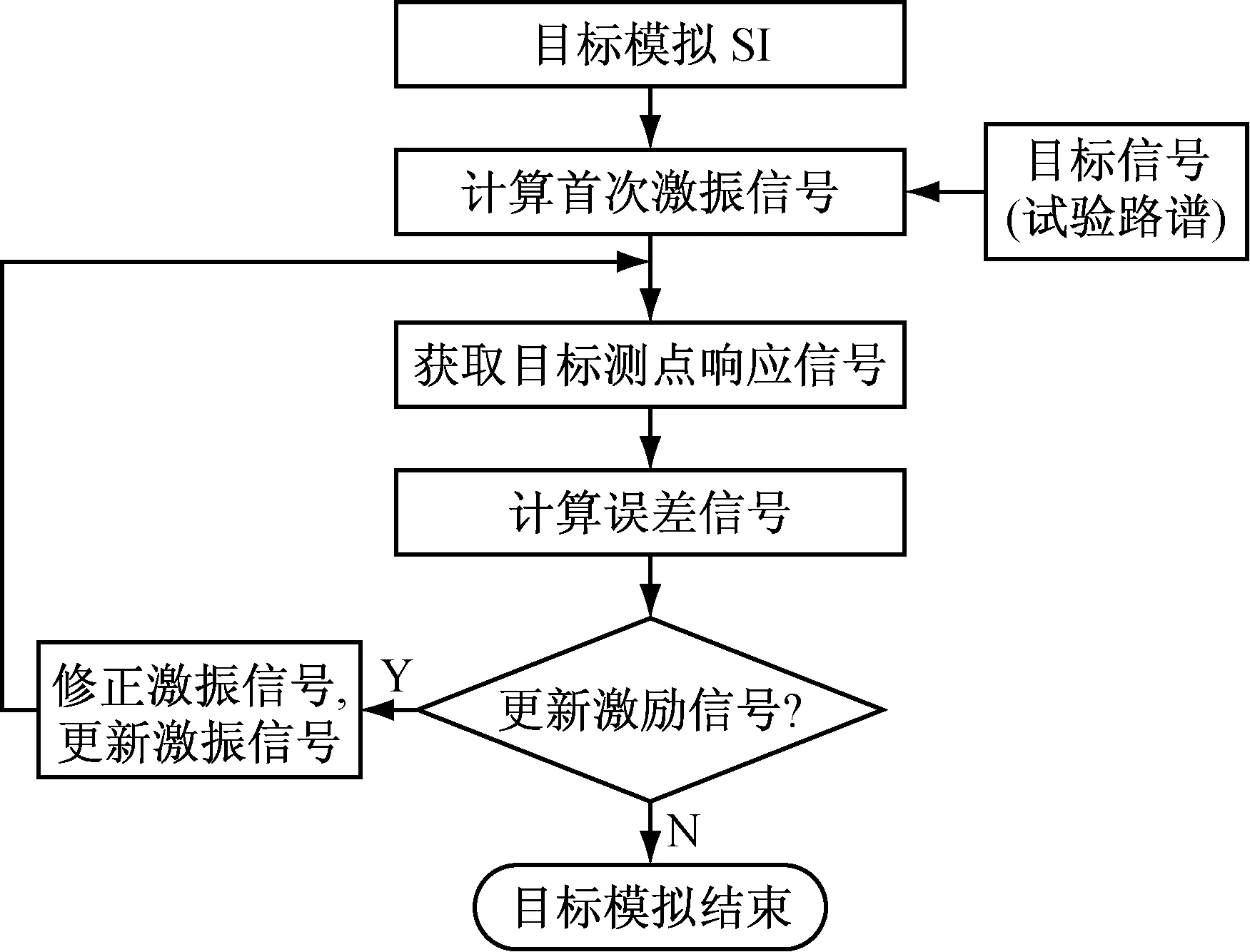

图3 目标模拟工作流程图

用获得的首次激励驱动(试验台+车)系统,采集试验车轴头目标信号位置的实际响应输出,并把该测量响应与目标响应进行比较,其差值用于激励信号的修正,用修正后的激励信号再驱动系统,同时测量轴头响应,并与目标响应求偏差,再次修正激励信号。这是一个迭代的过程,可能需要几步、数十步或更多步,这主要取决于系统的线性化程度。该过程涉及计算可用下式描述:

(3)

(4)

式中:yT(t)为目标响应信号的时域表征;xi(t)、yi(t)分别为第i步的驱动信号和相应轴头测量的响应信号;xi+1(t)为第i+1步的驱动信号;ei(t)为第i步轴头测量信号与目标响应信号的偏差。

通过道路目标谱再现环节,获得了可以再现目标道路振动的试验台驱动信号文件,至此,汽车平顺性试验的台架试验条件准备完成。

2.2 测点选择及传感器布置

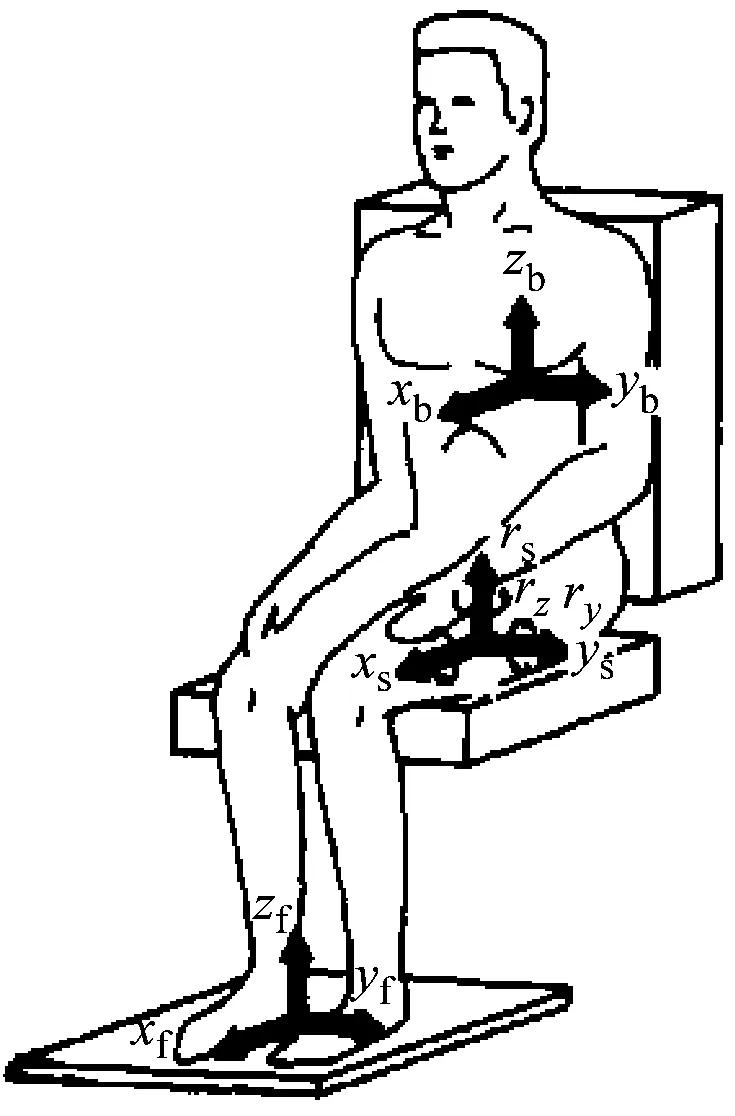

汽车平顺性试验考量的是乘员或驾驶员的乘坐舒适性,因此测点需布置在目标座椅上。按照GB/T4970规定,座椅上的测点位置有3个,分别是座椅座垫上方、座椅靠背和脚支撑地板处。每个测点有3个信号采集通道,用于采集x、y、z3个方向的加速度振动信号(见图4,其中下标s、b、f分别表示座椅座垫、座椅靠背、脚支撑处)[12-15]。

图4 测点位置及采集通道示意图

本教学试验的目的是让学生熟悉汽车平顺性的试验流程,因此不必采集所有测点通道。可根据学时安排,选择有代表性的测点和通道。考虑实际学时有限,本试验项目选择座椅、座垫为目标测点位置,完成数据采集和基于该目标位置的汽车平顺性评价。用道路模拟获得的驱动信号激励(试验台+试验车)系统振动,选用YD-232专用加垫三向加速度传感器测量目标座椅坐垫加速度振动信号,选用INV306U智能信号采集处理分析仪进行数据采集,试验要求数据采集截止频率fc≤90 Hz。

2.3 汽车平顺性分析与评价

根据上述信号数据采集结果,分以下3个步骤完成汽车平顺性分析与评价:

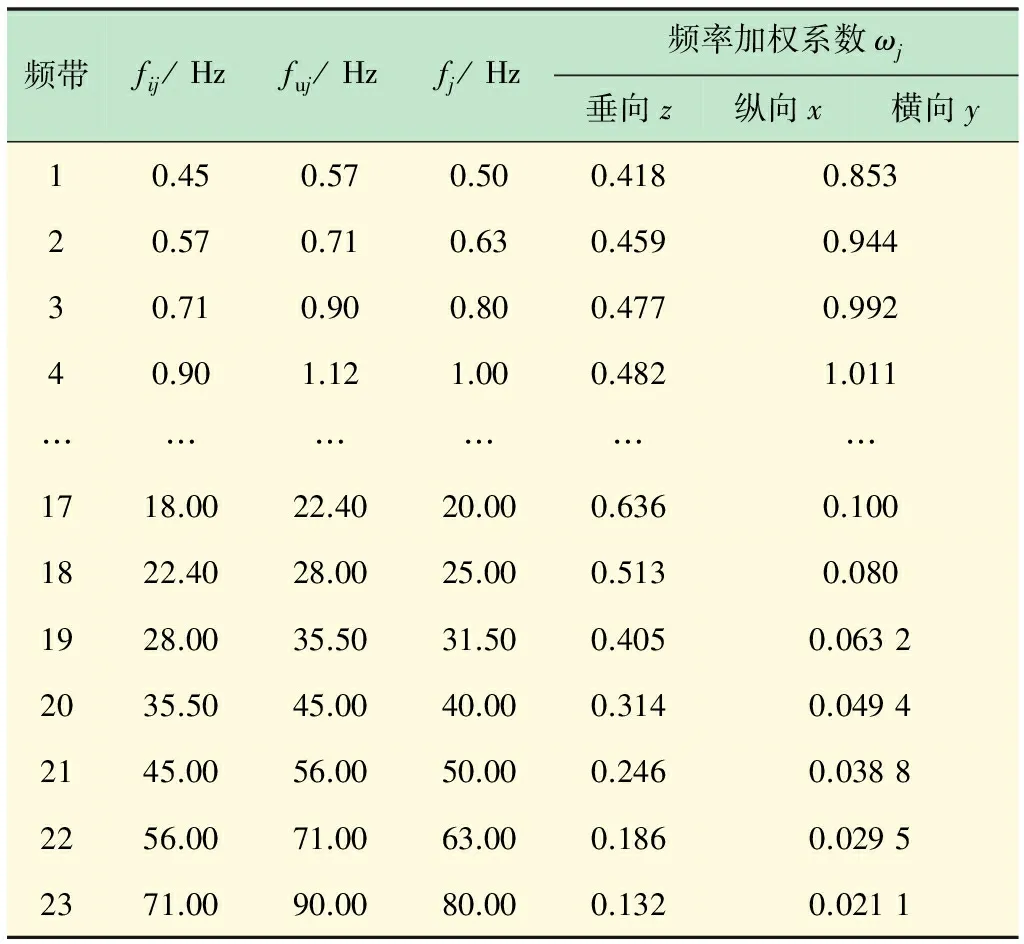

(1) 计算各通道方向加速度加权均方根值。对采集的座椅加速度信号进行时频转换,再按1/3倍频带划分23个频带(按最高截止频率为90 Hz划分),按下式依次进行各频带加速度均方根值计算和各频段加权:

(5)

(6)

各通道根据实际采集信号的方向选取不同的加权系数,具体各频段加权系数在GB/T4970中已给出,表1给出部分数据[12]。

表1 座椅座垫上方加速度1/3倍频带加权系数表

(2) 计算目标位置总加权加速度均方根值。对按步骤(1)计算得到的各通道方向加速度加权均方根值按下式完成总加权加速度均方根值计算:

(7)

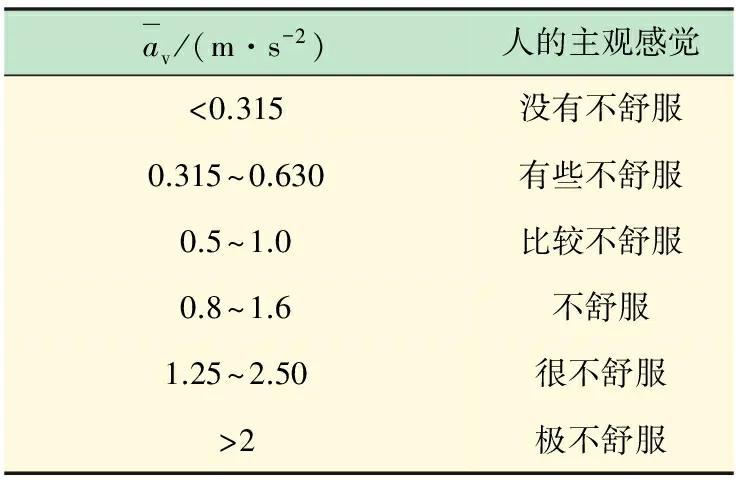

(3) 根据步骤(2)计算得到的总加权加速度均方根值,按表2[12-15]完成目标车辆目标座椅、座垫舒适性评价,即座椅目标位置的汽车平顺性评价。

表2 总加权加速度均方根值与人的主观感觉之间的关系

3 结 语

在车辆工程专业本科生试验课程教学中,引入大型先进仪器设备进行试验教学是一种教学尝试,也是科技进步对试验教改的必然推动。借助室内道路模拟试验台进行汽车平顺性试验教学,一改演示为主的教学模式,学生在教师指导下分批次进行试验,参与动手,完成目标测点传感器布置、道路目标谱播放、数据采集全过程,课后需根据提供的Matlab程序独立完成试验数据处理并给出结果评价,提交试验报告。课程试运行效果很好,在践行教学目标的同时,让学生接触科技前沿技术手段和方法,是基于试验教学的学生专业实践与创新能力培养的初步探索和尝试。

[1] Mastinu G, Gobbi M, Pennati M,etal. Theoretical and Experimental Ride Comfort Assessment of a Subject Seated into a Car [C]//2010 SAE International, SAE Int J Passeng Cars - Mech Syst, 2010:607-625.

[2] 余志生.汽车理论[M ].北京:机械工业出版社,1996:202-250.

[3] 周 鋐.汽车试验技术 [M].上海:同济大学出版社, 2014:198-204.

[4] 李志军,胡笑涛,蔡焕杰,等.科研实验室参与本科人才培养的探索与实践[J].实验室研究与探索, 2016, 35(1):230-233.

[5] 周权锁, 邹建文, 郑金伟. 本科生差异性发展的实验实践项目探索与研究[J]. 实验室研究与探索,2014,33(2):199-202.

[6] Ibicek T, Thite A N.Quantification of human discomfort in a vehicle using a four-post rig excitation[J].Journal of Low Frequency Noise,Vibration and Active Control,2012,31(1):29-42.

[7] 彭 为,靳晓雄,孙士炜.道路模拟试验中道路载荷谱的选择方法[J].上海工程技术大学学报,2004,18(1):6-9.

[8] 周 炜,周 鋐,靳晓雄.动态模拟试验技术在汽车结构动强度分析中的应用[J].机械强度,2002,24(2):280-282.

[9] 吴 伟,周 鋐.基于室内六通道汽车零部件道路模拟研究[J].中国工程机械学报,2005,3(2):202-204.

[10] 周 炜,金 锋.轿车车身强度道路模拟试验技术研究[J].上海汽车,2006(3):32-35.

[11] IST Corporation.RS Labsite Manual[S]. 2003.

[12] GB/T 4970—2009,汽车平顺性试验方法[S].

[13] 赵六奇,刘 峰.参照国际标准ISO2631的新草案修订汽车平顺性的评价方法 [J].汽车工程,1993,25(6): 371-377.

[14] 徐中明,张志飞,贺岩松.对汽车平顺性评价方法的探讨与建议 [J]. 汽车工程, 2010,32(1):73-76.

[15] 汤爱华,欧 健,邓国红,等.汽车平顺性试验数据处理方法[J].重庆工学院学报(自然科学版),2008, 22( 3):92-96.

Experimental Development of Automotive Ride Comfort Based on Road Simulator

MALiying

(School of Automotive Studies, Tongji University, Shanghai 201804, China)

In this paper, an experimental teaching approach of automotive ride comfort is developed by means of road load simulator in laboratory. The car is moved from proving ground to the test rig in room, it is more flexible for course arrangement and design of practical program. The result shows that it is significantly efficient to inspire students' learning interest and foster their practical skill. This is a primary exploration to raise students professional ability and hands-on skill.

automotive ride comfort; experimental development; road simulation

2016-05-05

马立英(1972-),女,山东莱芜人,高级工程师,现主要从事汽车零部件及整车可靠性疲劳耐久相关试验技术研究和教学。

Tel.:021-69589251×1021; E-mail:maliying@tongji.edu.cn

U 467.1

A

1006-7167(2017)02-0080-03