DNC系统的构建与应用

梁栋

(中国电子科技集团公司第五十四研究所,河北石家庄050081)

DNC系统的构建与应用

梁栋

(中国电子科技集团公司第五十四研究所,河北石家庄050081)

构建基于以太网的DNC机床联网系统,与企业局域网联接,实现数控设备网络化管理,程序经验得以充分保存,数控程序可重复利用率得到提高;数控设备的网络化管理,数控程序的集中编制、版本控制、加工仿真、NC程序的下载与上传等规范化管理,提高了工作效率;数控机床运行信息的实时采集,为合理安排数控机床作业提供了数据支持,提高了数控机床的利用率。

DNC;机床联网;数字化制造

0 概述

DNC(Distributed Numerical Control)分布式数字控制,是现代化机械加工车间的一种运行模式,它以数控技术、通信技术、控制技术、计算机技术和网络技术等先进技术为基础,把与制造过程有关的设备(如数控机床等)与上层控制计算机集成起来,实现制造车间制造设备的集中控制管理以及制造设备之间、制造设备与上层计算机之间的信息交换,是实现数字化车间的基础[1-4]。

1 DNC系统的总体架构

DNC系统总体架构如图1所示,分为企业局域网和DNC系统局域网2个网络。在2个局域网之间安装防火墙,有效防止信息通过DNC系统局域网传输和扩散,也可防止DNC系统局域网感染来自企业局域网的病毒。

图1 DNC系统总体架构

系统采用双服务器形式,通信服务器配置程序传输服务端和机床采集监控端;数据服务器配置数据库服务端、程序管理服务端和机床数据采集服务端。

数控机床通过串口服务器或网卡联接到DNC局域网,数控程序经过审批流程后下发到通信服务器,机床操作者在机床面板上把所需的数控程序下载到机床进行加工。通信服务器通过智能采集终端或网卡采集数控机床实时运行状态信息,并把采集到的数据发送到数据服务器实现数控机床的实时状态监控和采集。

2 DNC系统的构建

2.1 硬件

(1)为实现通信功能,对于能够通过网卡进行通信的机床,直接通过网卡与DNC局域网连接。对于不能通过网卡进行通信的机床,在机床端安装串口服务器,将机床的RS232接口转换成RJ45接口,再与DNC局域网连接。

(2)为实现机床监控与数据采集功能,对于能够通过网卡进行数据采集的机床,直接通过网卡进行采集。对于不能通过网卡直接进行数据采集的机床,通过安装智能采集终端实现机床信息的采集。

2.2 软件

DNC机床联网系统由CIMCO DNC-Max机床联网通信模块、CIMCO NCBASE数控程序管理模块、CIMCO EDIT数控程序的编辑 与仿真模块、CIMCO MDC-MAX机床监控与数据采集模块4部分组成。

(1)通信模块。CIMCO DNC-Max通信模块主要实现机床与服务器的数据通信,主要功能包括数控程序的上传、下载、机床参数备份等功能。该通信模块可兼容多种数控设备,支持Fanuc,Siemens,Heidenhain,Mazak,Fagor等控制系统联。系统在传输数控程序过程中有强大的数据处理能力,能够方便地对数控程序进行前处理和后处理。针对不同的机床控制系统,可以在传输过程中对程序的特殊字符进行替换、增加、删除等简单处理。

(2)程序管理模块。CIMCO NCBase程序管理模块构架于客户端/服务器体系,产品数据集中放置在服务器中,实现数据的集中存储和共享。程序管理模块包括产品结构树的管理、数控程序的流程管理、人员权限的管理、安全管理、版本管理、产品及机床管理。

(3)程序编辑 仿真模块。CIMCO Edit是数控编程专业软件,具有数控程序编辑 、智能比较、刀位轨迹的三维模拟等功能。该模块具有智能化的文件比较功能,能轻松地标示出2个文件(或不同版本)的数据差异、错行或漏行,并可以马上修改。三维刀位轨迹动态模拟功能,可以形象、直观、高效地检查程序的错误隐患。

(4)机床监控与数据采集模块。CIMCO MDC-Max数据采集模块用于机床信息的实时采集。包括远程监控机床运行状态(运行、空闲、故障、关机等状态),实时获知每台机床的当前加工工件和工件生产数量等信息。

3 DNC系统的应用

3.1 程序审批流程的设计

(1)计算机端编程的程序审批流程。图2为实施DNC系统后在计算机端编程以数控程序为主线的工作流程。

图2 计算机端编程审批流程

①编程:编程人员利用数控程序编制软件集中编制联网设备的NC程序;

②仿真和编辑 :DNC系统读取CAM软件编制的NC程序,并进行仿真,对仿真结果有问题的NC程序,进行编辑 、修改和仿真;

③首件加工:经过审批后,DNC服务器将NC程序发送到机床端,机床操作者进行首件加工;

④程序修改:对首件加工零件有问题的程序,进行编辑 、修改和仿真;

⑤定型归档:对首件加工的零件进行检验并经审批后,将NC代码定型、归档,存入DNC系统的数据库服务器中;

⑥加工生产:机床操作者依据任务单和设计图、工艺过程卡,从DNC服务器下载NC程序,进行加工生产。

机床操作者不参与程序的编制、编辑 及仿真,只需从DNC服务器下载NC程序,对有异议的NC程序提出质疑和修改请求,加工完成后将运行后的程序上传到DNC系统服务器,并下载下一个生产任务所需的NC程序。

(2)机床端编程的程序审批流程。图3为实施DNC系统后在机床端编程以数控程序为主线的工作流程。机床端编程的工作流程与计算机端编程的工作流程的区别主要是编程位置及方式不同,而首件加工、定型及生产加工均相同。

3.2 系统应用介绍

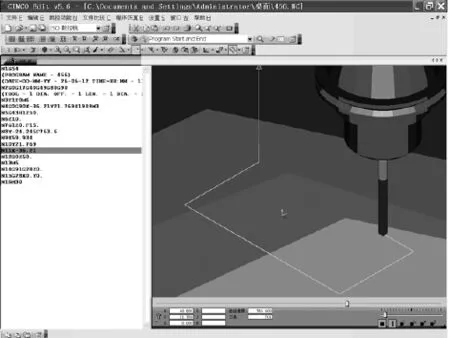

(1)编程员客户端可实现的功能。编程人员根据加工工艺,通过CAM软件生成数控程序并添加到CIMCO Ncbase数据库,经过程序的编辑 仿真、流程审签后下发到机床。图4所示为CIMCO EDIT数控程序的编辑 与仿真模块界面。

(2)管理人员客户端可实现的功能。管理人员通过客户端获取机床实时状态、当前加工任务、操作人员等信息,并以电子看板和电子地图的形式显示。系统提供统计报告和统计分析功能,以饼图、柱图、折线图、统计表格等多种形式展示统计、分析结果,为工厂管理水平的提升、生产效率的提高提供有力的技术支持。

(3)操作人员机床端可实现的功能。操作者直接在机床控制面板下载所需要的加工程序,并可以批量下载加工程序,提高下载效率,在机床控制面板上能够直接查询DNC服务器上的程序清单、程序大小、编程日期等。操作者可上传在机床端编写的数控程序,服务器自动接收、自动命名、自动保存。

图3 机床端编程审批流程

4 DNC系统实施效果

(1)实现数控设备的网络化管理。构建基于以太网的DNC网络,改变了当前数控机床单机通信方式,实现了数控机床的集中控制和网络化管理。

图4 CIMCO EDIT数控程序的编辑 与仿真模块界面

(2)实现数控程序的规范化管理。利用完善的程序签署流程、准确的权限管理、方便的版本管理以及良好的可追溯性,实现了编程过程的一体化和对NC程序全生命周期的跟踪管理,提高了NC程序的规范化管理水平;规范了严谨的程序管理,从根本上避免了程序的误调用,以及因程序错误而出现批次报废的情况;传输过程中的多重检验机制,确保程序传输的安全可靠。

(3)实现数控机床信息的实时采集。实时采集数控机床的运行信息,掌握数控机床的实时状态,为合理安排数控机床作业提供数据支持,进而提高数控机床的利用率。

[1]白萍,周春,张良德.分布式数控系统DNC在离散制造业的应用[J].CAD/CAM与制造业信息化,2010,(2).

[2]崔洪坤.数控机床DNC通信在车间级网络化制造中的应用研究[D].合肥工业大学,2008.

[3]荆怀靖,黄仁立.DNC系统在航天制造企业实施和应用[J].CAD/CAM与制造业信息化,2006(9).

[4]闫伟国,王敏杰,何祝林,等.DNC技术的内涵和发展[J].组合机床与自动化加工技术,2001(8).

〔编辑 李波〕

TP391

B

10.16621/j.cnki.issn1001-0599.2017.03.27