推料机构凸轮轮廓曲线设计仿真及误差分析

席晓燕

(唐山学院机电工程系,河北 唐山 063000)

推料机构凸轮轮廓曲线设计仿真及误差分析

席晓燕

(唐山学院机电工程系,河北 唐山 063000)

应用ADAMS软件,根据执行件轨迹要求对水果套网机推果机构凸轮轮廓进行设计及误差分析。经过ADAMS的正动力学和逆动力学功能计算得到从动件相对于凸轮回转中心的位置曲线,利用反转法和ADAMS的create trace spline功能,得到了凸轮的轮廓曲线。仿真得到执行件的位移、速度、加速度曲线,与理论值对比表明求解出的凸轮轮廓满足轨迹要求,且误差很小,并分析了出现误差的原因。该凸轮轮廓求解方法适用于其它轨迹要求的设计,为方便、快捷、高精度地设计出凸轮轮廓曲线找到了一种方法。

ADAMS;推果机构;凸轮轮廓;反转法;误差分析

目前在中国每年都会耗费大量的人力物力对成熟季的水果进行包装,水果的包装方面自动化程度很低,水果的网套自动化包装几乎一片空白。因此本试验拟设计一台水果自动套网机,以实现自动运输水果—自动撑开网套—自动套网—自动剪断网套—自动将水果运出的一系列过程,其中实现自动运输水果过程是靠推料机构实现的。凸轮机构可以用在对从动件运动规律要求严格的场合,也可以根据实际需要任意拟定从动件的运动规律,因此推料机构常用凸轮连杆机构实现[1-4]。凸轮机构特点是连续等速转动,使从动件运动平稳。凸轮机构可以实现复杂的运动曲线,但是凸轮的轮廓曲线难以设计。

应用传统三维软件CAD、SolidWork等对凸轮机构进行建模,若要进行运动学和动力学仿真需导入动力学仿真软件ADAMS中再进行分析[5-8]。Neamtu 等[9]用NURBS 曲线方法设计凸轮型线;Xiao Han-song等[10]采用B样条曲线和多项式曲线,用遗传算法和传统优化方法对凸轮轮廓进行优化设计;Neamtu等[11]用三角函数曲线来设计凸轮轮廓。ADAMS多体动力学仿真软件中可以用反转法对凸轮机构进行建模仿真及动力学分析,张丹静等[12]用ADAMS的凸轮型线逆向求解优化方法对纸盒灌装设备的吸包机构凸轮型线进行了优化;刘静等[13]用ADAMS进行了推料板的轨迹规划,验证了设计轨迹和理想轨迹的一致性。

本试验在文献[13]的基础上用ADAMS软件对推果机构中凸轮轮廓曲线进行了设计并对机构进行了仿真,分析了凸轮轮廓曲线的误差,验证了该方法的可行性。并给出了不同轨迹的Motion函数的添加,该凸轮轮廓求解方法适用于其它轨迹要求的设计,为方便、快捷、高精度地设计出凸轮轮廓曲线找到了一种方法。由于加工误差、制造、装配等原因,实际机构铰链处会存在间隙,产生碰撞力,对机构运行平稳产生影响[14-15],对推果机构存在铰链间隙进行运动学分析,分析驱动速度对机构位移、速度、加速度的影响规律。

1 凸轮轮廓曲线设计

图1为水果套网机推果机构运动简图。当凸轮转动时,凸轮3会带动与之接触的杆,使其在一定角度范围内摆动,并且带动与之相连的杆跟着一起动作,从而实现推动水果进行前后往返运动。与之同理,凸轮4带动与之接触的杆,使其在一定角度范围内摆动,并且带动与之相连的杆一起动作,从而实现推动水果进行上下往返运动。

在ADAMS中对机构进行虚拟样机建模,在建立起来的杆机构基础上创建凸轮。该推果机构要求完成的轨迹要求是一个矩形轨迹,因此在两个移动约束中分别添加Motion函数(见表1),添加位置见图2。

1. 推果板 2. 可动滑轮 3、4. 凸轮 5~13. 杆 14. 滑动导轨

图2 添加Motion函数Figure 2 Add Motion function

表1 Motion函数Table 1 Motion Function

对机构进行仿真得到两个滚子与回转中心的位置关系曲线见图3,根据反转法,凸轮不动,滚子按照预定轨迹运动,绕回转中心旋转一周,凸轮的理论轮廓曲线就是滚子中心走过的曲线。将滚子1和滚子2添加移动约束,回转中心的小球添加转动副见图4。在添加相应的约束后,让滚子小球以与凸轮回转方向相反的方向,绕凸轮回转中心旋转一周,做匀速圆周运动。同时将图3得到的2条位置关系曲线在后处理模块中导出并生成htm文件,在Excel中打开,对数据进行处理,减去位置的初始值,将文件转换成txt文件。在新建的凸轮轮廓曲线求解模块中导入,生成SPLINE样条曲线,通过插值函数CUBSPL()把它们分别写入到2个滚子和小球的Motion函数中,设置仿真时间为400 s结束,步数为500步,然后进行仿真,让滚子小球绕中心小球回转一周,模拟一次凸轮转动一周轮廓曲线距离回转中心各个时刻的距离,仿真一周后,利用ADAMS的review菜单下的create trace spline命令,就可以将滚子小球中心转动一周的轨迹显示出来,见图4。

图3 滚子中心与回转中心位置关系曲线Figure 3 Curve of the center of the roller and the position of the center of rotation

图4求得的为凸轮理论轮廓曲线,在此基础上,在其滚子中心与回转中心的连线与滚子边缘的交点上创建两个Mark点,同样再利用上述的方法旋转一周,两个Mark点所经过的轨迹就是凸轮实际轮廓曲线。再用菜单栏里边的create trace spline命令来生成轨迹曲线。

将求得的凸轮轮廓曲线生成dat文件,导入到最初建好的连杆机构虚拟样机模型中。将凸轮导入后利用ADAMS中的拉伸Extrusion命令,将两个凸轮轮廓曲线拉伸成实体,然后去除最初连杆模型中的两个驱动函数Motion 1和Motion 2。在滚子与凸轮之间添加约束,创建凸轮副,将两个凸轮实体用Fixed约束固结在一起。在凸轮回转中心添加转动副,使凸轮可绕回转中心转动,并且在该转动副上添加驱动,设定旋转速度。转动速度可以根据设计要求任意改变,转动速度直接决定工作行程速度,推果周期的时间长短,可以根据套网机的套网进程速度来设定。本试验将凸轮转动驱动速度设置为360 r/min,仿真步数为500,开始仿真,仿真结果见图5。

若机构要求其它轨迹,只需编写出关于X轴和Y轴的if函数,将其插入到Motion驱动函数中,然后按照上述相同的步骤就可以求解出相应的凸轮轮廓曲线,从而得到可以满足不同运动轨迹的凸轮机构。下面列出两种轨迹的if函数。

图4 理论轮廓曲线求解模型Figure 4 The model of theoretical contour curve

图5 最终模型Figure 5 Final model

(1) 任意角度的直线轨迹,以45°直线为例,如图6所示,编写其if函数为:

水平方向if(time-100:time,100,100);

垂直方向if(time-100:time,100,100)。

(2) 任意圆弧轨迹,以90°圆弧为例,如图7所示,其if函数为:

水平方向if(time-100:time,100,100);

垂直方向if(time-100:sqrt(200*time-time*time),100,100)。

2 运动轨迹误差分析

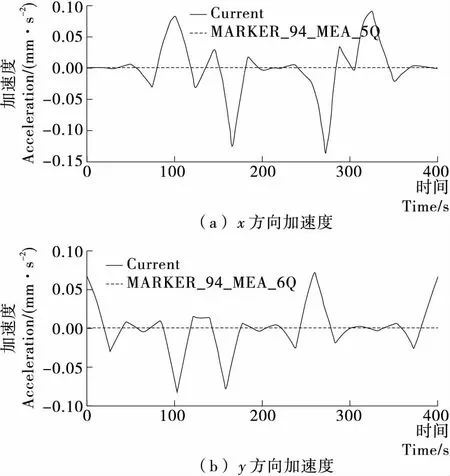

对机构进行仿真,得到推果板x方向和y方向的位移、速度、加速度曲线,与理论数据进行比较,得到图8~10。

图6 斜线轨迹Figure 6 Slash track

图7 圆弧轨迹Figure 7 Circular arc trace

图8 位移曲线Figure 8 Displacement curve

图8为一个送料周期x方向和y方向位移对比图,图中虚线部分为求解凸轮时的假想模型位移曲线,实线为反求凸轮后,以凸轮为原动件的理想模型位移曲线,可以看出,x方向位移曲线稍微偏移理论曲线,位移大小是相同的,但是时间延后了一点;y方向位移曲线基本重合,误差不大。造成误差的原因可能是求解凸轮时,反求凸轮的仿真步数设置小,造成凸轮的轮廓曲线不够平滑,在速度变化时过渡不够平稳,有微小振动,在实际应用中会有噪声产生,不能避免误差,但是可以减小误差,增大仿真步数,使凸轮轮廓曲线更加平滑,过渡平稳,仿真步数越大,机构运动越接近匀速,越接近预想位移曲线。

虚线部分为预想速度曲线,实线为实际模型在理想条件下所得到的速度曲线

图9 速度曲线

Figure 9 Speed curve

实线为理想条件下模型得到的加速度曲线,虚线为预想模型的加速度曲线

图10 加速度曲线

Figure 10 Acceleration curve

图9为一个推果周期x方向和y方向的速度曲线对比图,图中速度曲线与位移曲线不同,有更多不重合的地方,那是因为预想曲线为绝对匀速时才能得到的曲线,在实际应用中,由于很多外部条件不可能达到匀速运动,并且由图9可以看出,理想曲线速度发生突变,在同一时间速度直接变化达到最大值,速度不能突变。总体来看,速度曲线的趋势是相同的,在向预想曲线靠拢,可以达到机构设计的应用要求。

图10为一个推果周期x方向和y方向的加速度曲线对比放大图。由图10可以看出,实际加速度曲线围绕理想模型加速度曲线跳跃,但数值变化范围很小,波动不大,符合机构设计要求。

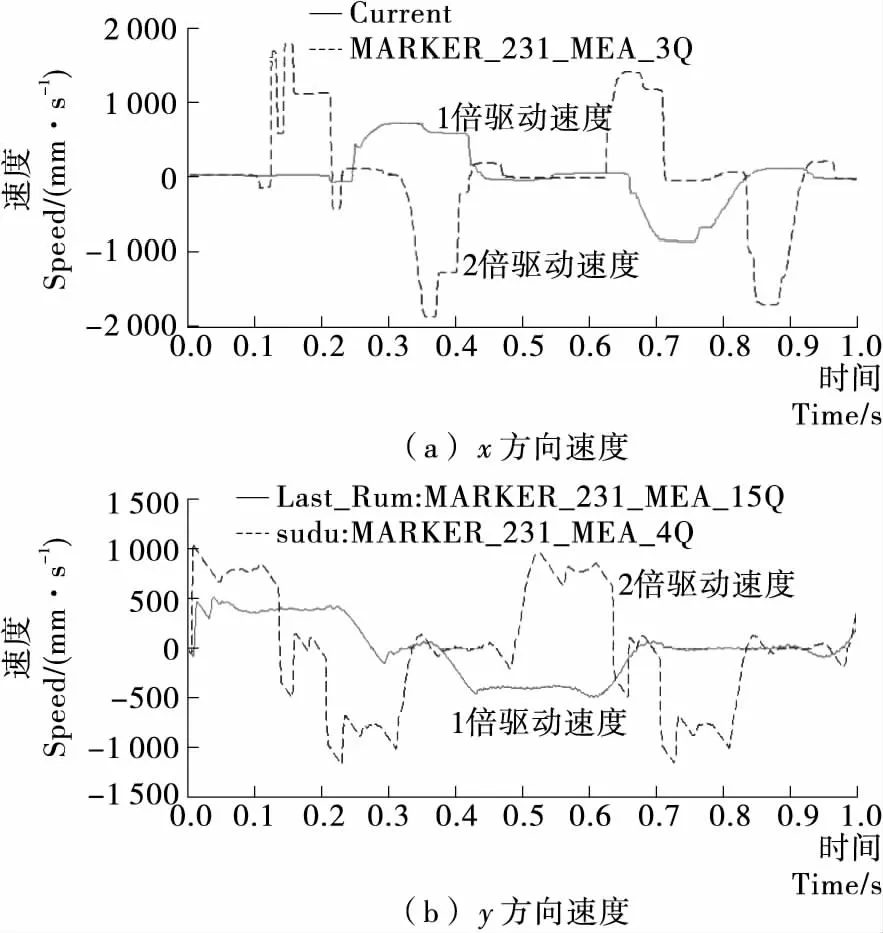

3 驱动速度对运动学影响分析

由于加工误差、制造、装配等原因,实际机构铰链处会存在间隙,产生碰撞力,对机构运行平稳产生影响,Contact力是ADAMS软件对于仿真模拟这种实际问题而设置的。因此在机构铰链处建立含铰链间隙(0.25 mm)模型,并添加Contact接触力,见图11。分析驱动速度对推果机构运动特性的影响,以得到更加切合实际的结果。

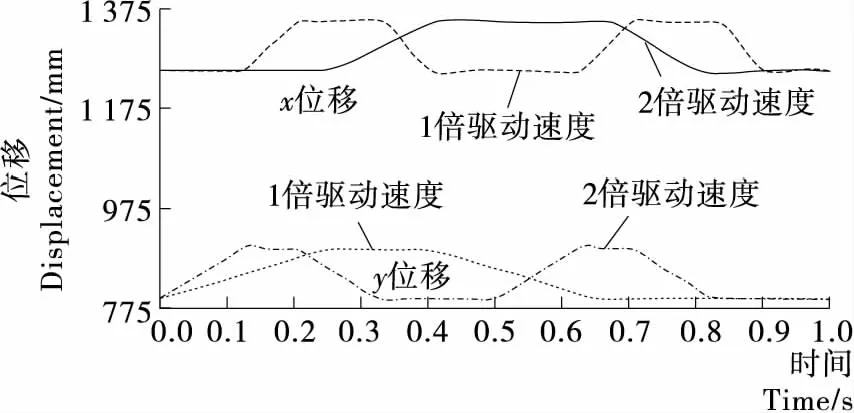

由图12可以看出,驱动速度改变对位移影响不大。由图13可以看出,驱动速度的改变对速度影响较大,驱动速度越大,间隙接触频率越快,振幅越大,机构运动受到的影响也越大。由图14可知,驱动速度加倍,加速度曲线出现跳跃现象。为保证水果表面无损且能在较高速度工况下工作,在设计套网机时需考虑驱动速度对机构铰接间隙的影响。

图11 间隙铰链模型Figure 11 Model of hinge clearance

图12 位移曲线Figure 12 Displacement curve

图13 速度曲线Figure 13 Speed curve

图14 加速度曲线Figure 14 Acceleration curve

4 结论

从水果套网机推果机构设计工艺要求入手,制定出机构执行件的运动轨迹,针对这种轨迹设计模型,从模型运动规律入手,对凸轮进行反求。为设计凸轮提供了一种方法,只要能得出从动件相对于凸轮回转中心的位置关系曲线,就可以按照这种方法设计出相应的凸轮轮廓曲线,不必再使用传统的画图法求解凸轮,用ADAMS软件求解快速精确,并且可以对所求凸轮进行仿真验证。对推果机构存在铰链间隙进行运动学分析,分析驱动速度对机构位移、速度、加速度的影响规律,可为设计套网机工作效率及包装质量、精度提供实际参考。

[1] 郑雅宏, 李继强, 张学昌, 等. 铝箔分卷机脱料机构的改造与仿真[J]. 食品与机械, 2015, 31(1): 107-110.

[2] 董伟, 李克天, 李啟定. 自动装盒机推料机构设计与仿真[J]. 包装工程, 2015, 36(9): 14-16.

[3] MI Jin-tai, MENG Yong-gang. Numerical analyses of hydro-dynamic lubrication and dynamics of the rolling piston and crankshaft in a rotary compressor[J]. Tribology Transac-tions, 2014(6): 1 136-1 147.

[4] 向飞, 李克天, 何卫峰, 等. 自动装盒机推料机构凸轮的设计及运动仿真[J]. 制造业自动化, 2014(5): 137-139.

[5] 韩庆红, 张锁怀, 陈香利. 基于SolidWorks Motion的灌装机分瓶机构凸轮曲线设计[J]. 包装工程, 2016(5): 110-114, 119.

[6] 韩炬, 曹利杰, 张宏宇. 基于Creo Parametric“轨迹曲线”的袋成型包装机热封凸轮廓线设计[J]. 食品与机械, 2016, 32(6): 83-86.

[7] 沈毅, 刘春雷, 高大牛, 等. 共轭凸轮-滑块摇杆组合机构的设计与应用[J]. 机械设计与研究, 2012, 28(4): 22-25.

[8] 王东. 基于Pro /E 关系式的凸轮轮廓曲线精确设计[J]. 机械设计, 2010, 27(8): 31-34.

[9] NEAMTU M, POTTMANN H, SCHUMAKER L L. Designing NURBS cam profiles using rigono metric splines[J]. Journal of Mechanical Design, 1998, 120(6): 175-180.

[10] XIAO Han-song, ZU J W. Cam profile optimization for a new cam drive[J]. Journal of Mechanical Science and echnology, 2009, 23: 2 592-2 602.

[11] NEAMTU M, POTTMANN H, SCHUMAKER L L. Design NURBS cam profiles using trigonometric splines[J]. ASME Journal of Mechanical Design, 1998, 120: 175-180.

[12] 张丹静, 石秀东, 梁小龙, 等. 纸盒灌装设备吸包机构凸轮型线优化[J]. 包装工程, 2015, 36(15): 113-118.

[13] 刘静, 汪中厚, 黄德杰. 基于ADAMS的包裹机推料机构凸轮轮廓曲线设计[J]. 包装工程, 2011, 32(13): 14-16, 34.

[14] 郭惠昕, 岳文辉. 含间隙平面连杆机构运动精度的稳健优化设计[J]. 机械工程学报, 2012, 48(3): 75-81.

[15] 席晓燕. 基于ADAMS的含间隙酒瓶装箱机构优化设计[J]. 包装工程, 2013, 34(1): 69-74.

Simulation and error analysis of cam profile curve design of fruit pushing mechanism of net machine

XI Xiao-yan

(Department of Mechanical Engineering, Tangshan College, Tangshan, Hebei 063000, China)

According to the requirement of the end-effectors, the cam profile of pushing mechanism of fruit net machine was designed and error analysis was analyzed based on ADAMS. The position curve of the follower with respect to the center of the cam follower was obtained by using the positive and inverse dynamics of ADAMS. The cam contour curve was obtained by the inversion method and the create trace spline function of ADAMS. The displacement, velocity and acceleration curve of the end-effectors were obtained. Compared with the theoretical value, the results showed that the cam profile meet the requirements of the trajectory, and the error was very small, and the causes of the error were analyzed. The cam contour method is suitable for the design of other trajectory, the method of design of cam profile curve with convenient, quick and high accuracy is obtained.

ADAMS; fruit pushing mechanism; cam profile curve; inversion method; error analysis

唐山市科技局资助项目(编号:12110231b)

席晓燕(1979—),女,唐山学院副教授,硕士。 E-mail:xixiaoyan@163.com

2016—10—17

10.13652/j.issn.1003-5788.2017.02.017