大型地连墙钢筋笼整体吊装技术

黄其雷 陈向东 上海铁路局南京铁路枢纽工程建设指挥部

1 概述

地连墙主要作为防渗、基坑开挖支护结构,在深基坑开挖和对周边建(构)筑物的支护中得到广泛应用,而随着建筑物规模的扩大,基坑开挖深度的不断增加,地连墙壁厚的增厚,地连墙钢筋笼重量也相应增加,因而必须对地连墙钢筋笼吊装进行专项设计以保证地连墙钢筋笼吊装安全。

五峰山长江特大桥主跨1092m的高铁两用双层钢桁梁悬索桥,南锚碇基础采用直径为87m的现浇扩大基础形式,基底高程为-31.435m,基顶高程为+7.000m。基坑开挖采用外径90m,壁厚1.5m的圆形地下连续墙加环形钢筋混凝土内衬进行支护。地连墙采用铣槽机进行施工,分I期和II期槽段,交错布置,其中 I期槽段宽 6.4m(长)×1.5m(宽),对应钢筋笼长×宽×厚为42.885m×5.58m×1.37m,钢筋笼重为62.5t;II期槽段宽 2.8m(长)×1.5m(宽),槽段钢筋笼长×宽×厚为42.885m×2.66m×1.36m,钢筋笼重为 32.69t。

2 吊装方案的确定

大型地连墙钢筋笼因断面尺寸大、钢筋数量多、吊装重量重,一般采用整体下放的吊装方案,与分段接长下放方案比,虽吊机吨位会增加,但安装下放时间减少相应降低了孔壁坍塌风险,另外钢筋笼接头在加工区接长,接头质量能得到有效保证。根据本工程地连墙钢筋笼自身特点及现场施工条件,地连墙槽段钢筋笼采用双机抬吊翻身、单机整体吊装下放的安装方案,钢筋笼吊装施工工艺流程见图1。

图1 钢筋笼吊装工艺流程图

3 吊点、吊具及吊机选择

3.1 吊点布置

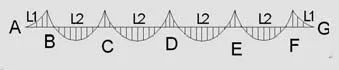

地连墙钢筋笼吊点分纵向布置和横向布置,纵向布置根据地连墙钢筋长度分为3~6排,横向布置根据地连墙钢筋宽度设置为2~4排。吊点布置间距根据弯矩平衡定律(正负弯矩相等时所受弯矩变形最小的原理)进行设置,如图2所示。

图2 吊点弯矩示意图

根据钢筋笼在吊装过程中受力分析及实际吊装经验,本工程钢筋笼主吊吊点布置在下层钢筋笼2.6m处横向布置一道吊点(吊点1),在上层钢筋笼2.6m和12.6m处横向布置两道吊点(吊点2和3),每道各设置4个吊点;副吊吊点布置在上层钢筋笼25.1m、32.1m和39.1m处横向布置三道吊点(吊点4,5,6),每道各设置4个吊点。即各吊点纵向位置为2.6 m+10m+12.5m+7m+7m+3.8m,各横向吊点位置为0.55m+1.5m+1.5m+1.5m+0.55m,具体布置位置见图3。

图3 钢筋笼吊点布置(图中单位m)

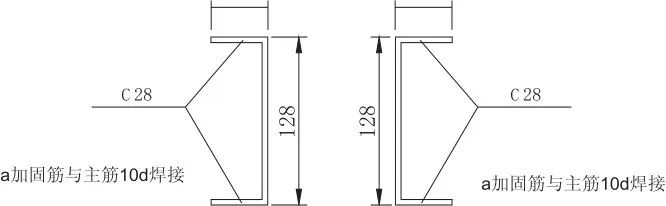

吊点1和吊点2采用Q235钢板制作,钢板截面尺寸为16mm×100mm,宽度为钢筋笼宽度,与钢筋笼N1、N2主筋采用双面焊连接,25t的卸扣安装在钢板上;钢筋笼吊点3、4、5、6均设置在主筋上,并沿主筋方向焊接两根加固钢筋进行加固,见图4。

图4 吊点加固钢筋大样图

3.2 吊具的选择

吊具由扁担梁、滑轮组、钢丝绳、卸扣组成,扁担梁可以采用厚钢板或型钢制作而成,当采用厚钢板制作时,需考虑其横向刚度是否满足稳定性要求。滑轮组、钢丝绳、卸扣按照最不利工况条件下进行选择。

根据本工程地连墙钢筋笼情况,主吊扁担梁由5cm厚钢板外侧加劲2根工20#型钢焊接而成。扁担梁上部采用2根Φ56mm钢丝绳,配备4个25t卸扣与吊钩相连,钢丝绳总高度3.5m。扁担梁下部通过4个25t卸扣悬挂4个30t单柄滑轮。滑轮下部采用8根Φ32.5mm钢丝绳,配备8个20t卸扣与钢筋笼相连。主吊扁担示意见图5。

副吊扁担梁由3cm厚钢板及2根14#工字钢组成。扁担梁上部采用2根Φ39mm钢丝绳,配备4个20t卸扣与吊钩相连,钢丝绳总高度3.6m。扁担梁下部通过4个20t卸扣悬挂4个20t单柄滑轮。滑轮下部采用4根Φ28mm钢丝绳,配备8个10t卸扣与钢筋笼和副吊副钢丝绳的滑车相连。副吊副钢丝配备4个10t滑车,配备8个10t卸扣与钢筋笼相连。

图5 主吊扁担示意图

3.3 吊机的选择

大型地连墙钢筋笼吊机的选择,需根据地连墙钢筋笼尺寸(钢筋笼起吊后与吊机臂杆有一定的安全距离)及重量来选择吊机,在吊机的选择上既要考虑吊机自身性能也要考虑经济性。基于此本工程选择采用1台“三一重工SCC2500C型250t型履带吊”主吊机+1台“徐工XGC130履带吊”副吊机进行吊装施工,副吊机用于配合钢筋笼翻身。

130t副吊主要用于双机抬吊,在吊臂长度37m,工作半径9m状态下,最大起重能力为670kN,双机抬吊时,考虑抬吊折减系数0.8,则最大安全起吊重量为670×80%=536kN。

250t主吊主要用于双机抬吊和钢筋笼下放。主吊在臂长55.5m,最大工作半径11.4m状态下,最大起吊能力为823kN,安全起吊重量为658.4kN(823×0.8=658.4),吊车的最大起吊高度为54m,

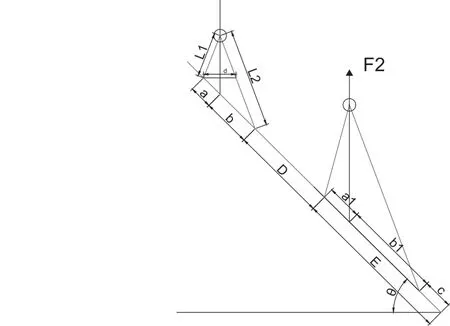

在双机抬吊及翻转钢筋笼过程中,主吊所承受重量为F1,副吊所承受钢筋笼重量为F2,钢筋笼总重为F。由力的平衡定律所得,在钢筋笼翻转过程中,F1+F2=F。

双机抬吊及翻转过程中,对主副吊的受力进行验算。起吊翻转计算示意图见图6,计算如下:

图6 钢筋笼起吊过程验算图

由三角函数可得:

由力矩平衡定律可得:F·H=F1·H1+F2·H2

F=F1+F2

解得:F1=(H-H2)F/(H1-H2)

F2=(H-H1)F/(H2-H1)

其中:F为钢筋笼总重,F1为主吊承受重量,F2为副吊承受重量。

(1)代入计算,钢筋笼在起吊过程中,副吊承担的最大重量为钢筋笼总重的73%,即630×73%=476.5kN,小于最大安全起吊重量536kN,故130t吊机满足副吊要求。

(2)钢筋笼垂直吊起时主吊受力最大,主吊钢筋笼重量为655kN(含吊具)小于最大安全起吊重量658.4kN。

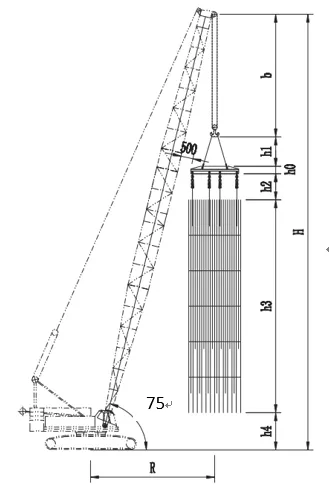

主吊起吊高度分析:吊装富余高度h4为0.5m;钢筋笼长度h3为40.285m;扁担下钢丝绳高度h2为5m;扁担上钢丝绳高度h1为3.5m,扁担高度h0按0.75m 计;履带吊吊钩卷上允许高度b为3m。所需最小起升高度为0.5+40.285+5+3.5+0.75+3=53m。起重高度计算见图7。钢筋笼所需最大起吊高度53m<54m,故250t吊车满足主吊要求。

图7 钢筋笼吊装高度示意图

4 吊装过程

钢筋笼施工不考虑转存需要,按流水施工考虑,每施工一个槽段吊装一个钢筋笼。钢筋笼吊装下放分九步完成:

第一步:钢筋笼整体制作完毕,指挥主副吊机移动到起吊位置,分别安装吊具。

第二步:吊具检查合格后,指挥吊机开始同时平吊。

第三步:钢筋笼吊离地面0.3m~0.5m后,检查钢筋笼是否平稳,然后主吊起钩,同时指挥副吊配合起钩,保证钢筋笼尾部不触碰地面。

第四步:尾部钢筋笼吊起后,主吊向内侧旋转、副吊顺转至合适位置,然后主吊提升、副吊下放,将钢筋笼吊至垂直于地面,全部由主吊受力。

第五步:停机三分钟,副吊落钩,拆除副吊扁担,然后指挥副吊远离。

第六步:指挥主吊单机吊运钢筋笼缓慢行走至槽孔附近指定位置。

第七步:指挥主吊吊笼入槽,当钢筋笼下放到副吊卸扣时,卸除钢筋笼上副吊点处的卸扣,卸除副吊钢丝绳。

第八步:在钢筋笼下放至主吊钢丝绳下部吊点时,将扁担卡在卸扣下方的吊点处,卸下此处吊点的U环,并与上部钢板吊点处转换钢丝绳相连,然后主吊起钩,抽出扁担,继续下放钢筋笼。

第九步:在钢筋笼下放至笼顶下第一根水平筋时,将扁担卡在笼头吊点处。转换钢丝绳至吊筋上,将钢筋笼上提5 cm~10cm后抽出扁担,继续下放钢筋笼至设计位置,将钢筋笼的吊筋搁置在扁担上,最后卸除吊筋上的卸扣,钢筋笼的整个吊放过程完毕。

5 吊装注意事项

(1)在钢筋笼起吊前必须检查吊点、钢筋定位骨架和搁置钢板焊接情况,同时清理杂物,检查合格并办理相关签证,方可起吊。

(2)钢筋笼吊装全过程必须保证周围无障碍物。

(3)钢筋笼翻身过程中在底部拉溜绳,并且无关人员远离翻身位置。

(4)钢筋笼翻身时吊机幅度跟随变化,但注意吊机幅度控制在吊装重量范围内,防止钢筋笼侧翻造成吊机损坏。

(5)起吊必须由专人指挥,确保钢筋笼平稳、安全起吊。

(6)钢筋笼安装前必须对槽孔尺寸及倾斜率等进行检查,防止钢筋笼下放困难。如钢筋笼下放困难时切不可强行下放,必要时处理槽孔重新安装。

6 结束语

本工程大型地连墙钢筋笼吊装进行专项设计,通过合理设置吊点、选择合适的吊具、配备合理的吊机组合,仔细分析吊装过程中的每个细节,防范于未然,从而保证本工程地连墙钢筋笼吊装的顺利完成,也为后续同类施工提供了参考和借鉴。

[1]李柽,段浩.《超深地连墙钢筋笼吊装施工方案设计》.

[2]张锟.《超大地下连续墙钢筋笼吊装方案比选与优化》.