饱和蒸汽加热苹果过程中的冷凝及孔隙率变化

童金华, 李 涛, 赖彩如, 安凤平, 宋洪波

(1.国家菌草工程技术研究中心,福建 福州 350002;2.福建农林大学食品科学学院,福建 福州 350002)

饱和蒸汽加热苹果过程中的冷凝及孔隙率变化

童金华1, 李 涛2, 赖彩如2, 安凤平2, 宋洪波2

(1.国家菌草工程技术研究中心,福建 福州 350002;2.福建农林大学食品科学学院,福建 福州 350002)

研究并建立了饱和蒸汽加热球形物料过程中冷凝水质量变化的通用模型,以苹果为验证材料,研究了样品初始含水率以及饱和蒸汽温度对冷凝水质量的影响.结果表明,预测值与实测值吻合度好(R2>0.97),冷凝水主要产生于加热初期的60 s内.采用390~430 K的饱和蒸汽加热初始含水率为15%~55%的苹果,其湿基含水率提高4.5%~8.5%,孔隙率下降2.6%~4.0%.

苹果; 饱和蒸汽; 冷凝; 含水率; 孔隙率

膨化是一种重要的食品加工单元操作方法,可有效改善食品物料的形态、硬度、脆性等品质.蒸汽瞬时压降膨化是将预脱水至一定含水率的农产品物料置于高压容器中,通入一定温度的蒸汽并保持一定时间,瞬时释放压力使物料膨化[1-3].与传统气流膨化相比[4,5],蒸汽瞬时压降膨化具有效率高、节能等优点.研究表明,物料初始含水率的控制对膨化很重要,不同物料膨化的适宜初始含水率亦不同;膨化室中的蒸汽温度、膨化压力差以及加热时间也是决定物料膨化程度的重要因素[6-9].蒸汽瞬时压降膨化的动力主要来自2个方面,即膨化过程中农产品内部水分的闪急蒸发[3,10]和内部高压气体的“暴破”效应[11-13].

膨化前,需要利用蒸汽加热物料一段时间,以获得蓄积膨化所需能量.加热过程中蒸汽与物料之间热交换产生的冷凝水被物料吸收,其含水率提高[11,12],这也对农产品物料的孔隙率产生影响[14,15],而这些变化势必影响膨化动力并最终影响膨化度.目前关于蒸汽加热物料过程中的冷凝以及物料含水率、孔隙率变化机理的研究尚未见报道.球形膨化食品均匀性好,较薄片、丁状和条状膨化食品具有更好的口感,因此成为近年来发展较快的膨化食品形态.蒸汽膨化采用的蒸汽可分为饱和蒸汽和过热蒸汽.本文探讨了饱和蒸汽加热球形物料过程中的冷凝以及物料含水率与孔隙率的变化规律,为饱和蒸汽膨化过程的控制和明确饱和蒸汽膨化动力机理奠定基础,亦为开发高品质球形膨化食品提供依据.

1 材料与方法

1.1 样品制备

国光苹果购于福州超市,贮藏于(4±1) ℃冷库中备用.苹果平均湿基含水率为84.6%,糖度为10.8°Brix.苹果去皮后,切削成Φ15 mm球,浸泡于质量分数为0.02%的亚硫酸钠溶液中护色20 min,沥去表面液体[16].将护色的苹果粒放在干燥箱中以(70±1 )℃的热风脱水至一定含水率,立即修整为Φ(10±1) mm的球,包装于铝箔袋中,于室温冷却2 h以上[17].

1.2 仪器与设备

DHG-9003A型热风干燥箱由上海精宏试验设备有限公司提供;DZF6050型真空干燥箱由上海精宏试验设备有限公司提供;BSA124S型分析天平由北京赛多利斯仪器系统有限公司提供;ET-320D密度仪由北京仪特诺电子科技有限公司提供;XF-ZMD01孔隙率测试仪由厦门雄发仪器仪表有限公司提供;DSC200F3型差示扫描量热仪由德国耐驰公司提供;TC3010型热导率仪由西安夏溪电子科技有限公司提供;VP-100型过热蒸汽膨化机是福建农林大学研制的[18].

蒸汽加热与设备热交换会产生冷凝水,因此在蒸汽膨化机的膨化室中安装了锥桶导水装置,避免物料吸收该部分冷凝水[18].

1.3 检测指标

1.3.1 含水率 采用真空干燥法测定样品的含水率.将样品置于真空干燥箱中,以70 ℃、133 Pa干燥至恒定质量.干燥前后样品质量的差值与干燥前样品质量的百分比即为含水率[19].

1.3.2 密度 采用液体置换法测定密度,样品质量与体积的比值即为密度[20].

1.3.3 孔隙率 孔隙率为样品中气孔体积与样品总体积的比值[15].

(1)

式中:ε表示孔隙率;V表示样品体积/m3;Vp表示样品去除气孔的体积,即非气孔体积/m3.

采用液体置换法测定样品体积;采用孔隙率测试仪,运用气体转换法测定非气孔体积[20].

1.3.4 比热容 采用蓝宝石法测定.称取8~15 mg样品,三氧化二铝(蓝宝石)纯度为99.9%[21].测试过程中采用N2作为保护气体和吹扫气体,流速分别为70和20 mL·min-1.测试温度为25 ℃.控温程序:初始温度5 ℃,恒温15 min;以5 ℃·min-1的速率升温至25 ℃;在25 ℃恒温5 min.分别测定空白曲线、蓝宝石曲线和试样的DSC曲线(蓝宝石和试样精确至0.1 mg),计算试样25 ℃的比热容[22].

1.3.5 热导率 采用热导率仪检测样品的热导率.环境温度为(25±1) ℃,线热源长度为25 mm.将2片预脱水至一定含水率的苹果(30 mm×20 mm×5 mm)夹住线热源,加热电压为1.3 V,时间为5 s.

1.3.6 冷凝水质量 将预脱水至含水率达15%、35%和55%,温度为(25±1) ℃的15粒苹果称重后置于圆柱形膨化室的载料盘上(苹果与膨化室的容积比约为1∶100),将锥桶导水装置安放于载料盘上方,抽真空后关闭膨化室盖,通入370或430 K的饱和蒸汽加热,加热一定时间后取出样品并称重,加热后与加热前样品的质量差即为冷凝水质量[18].

1.3.7 传热系数 样品表面的饱和蒸汽传热系数计算公式如下式[23]:

(2)

(3)

式中:hfg表示饱和蒸汽汽化潜热/(kJ·kg-1);cp,1表示饱和水定压比热容/(kJ·kg-1·K-1).

1.3.8 数据处理 采用DPS V15.10软件分析蒸汽加热物料过程中冷凝水质量测试结果组间差异的显著性.预测值与实测值的符合程度用决定系数R2表示,由Microsoft Excel 2003软件求得.

2 冷凝水质量通用模型的建立

通常膨化物料前饱和蒸汽加热物料的时间较短[6,9],该过程属于瞬态导热.本研究物料形状为球体,受热时球内发生径向一维非稳态导热,即T=f(r,t).半径为r0的球状物料,初始温度为Ts,将其置于温度为Tsat的饱和蒸汽中加热.传热过程中,任意时刻t的传热量为饱和蒸汽的凝结潜热释放量,其计算公式表示如下:

(4)

式中:Q表示任意时刻t的传热量/J;m表示任意时刻t的冷凝水质量/kg.

根据能量守恒定律,在传热过程中任意时刻t的传热量为进入物料的总热量,计算公式[25]表示如下:

(5)

式中:ρ表示物料密度/(kg·m-3);c表示物料比热容/(kJ·kg-1·K-1);V表示物料体积/m3.

从初始时刻到物料与周围介质(饱和蒸汽)达到热平衡时的最大传热量可表示为:

(6)

式中:Q0表示物料吸收的总热量/J;V0表示物料初始体积/m3.

可得加热一段时间的传热量为[25,26]:

(7)

式中:α表示热扩散率/(m2·s-1).

则利用饱和蒸汽加热一颗球状物料过程中冷凝水质量与加热时间的关系式表示如下:

(8)

1 kg物料中样品个数为

(9)

饱和蒸汽加热1 kg物料产生冷凝水质量的普遍方程为:

(10)

3 结果与分析

3.1 冷凝水质量的变化

3.1.1 苹果的基本物理性质及冷凝水质量的求解 测定不同含水率苹果的密度、比热容和热导率,并依据这些物性值求得热扩散率,结果如表1所示.

从表1可以看出,随着样品初始含水率的增大,其密度亦增大,不同含水率样品的密度差异极显著.苹果的比热容、热导率均随着含水率的增大而增大,不同初始含水率样品之间的差异均极显著,此趋势和数值与Shafiur et al[27-29]报道的结果接近.食品中水分含量对比热容的影响较其他成分大得多[30].食品比热容主要取决于物料含水率,因此比热随着含水率的增大而增大[31].食品热导率与组分构成有关,与组分比例成正相关,因此与含水率成正相关[32,33].热扩散率与样品初始含水率的关系表现为相反的趋势,即随着含水率的增大而下降,含水率对热扩散率的影响达到显著水平.

表1 不同含水率苹果的物性参数值1)

1)表中所示数值为3次试验的平均值±标准偏差;大写字母表示差异极显著(P<0.01),小写字母表示差异显著(P<0.05).

本试验中预脱水苹果的半径r0=0.005 m,初始温度为室温(即Ts=298 K).将饱和蒸汽及饱和水的相关参数[25]代入式(2),求出本研究采用390~430 K的饱和蒸汽温度所对应的传热系数h为2 055~2 017 W·m-2·K-1.根据文献[25],对于圆球的一维瞬态导热而言,如果ξ1=2.0 rad,则P1=1.464 5.

分别以390、430 K的饱和蒸汽加热初始含水率为15%、35%和55%的苹果,则相应的冷凝水质量模型见表2.

表2 饱和蒸汽加热苹果的冷凝水质量模型

从表2可以看出,经过饱和蒸汽加热,苹果可达到的最大冷凝水质量(模型中的第1个常数项)与样品初始含水率有关,也与饱和蒸汽温度有关.初始含水率越大或饱和蒸汽温度越高,可达到的最大冷凝水质量值亦越大.产生冷凝水的速率只与饱和蒸汽温度有关,与样品的初始含水率无关,饱和蒸汽温度越高,指数函数模型中指数的绝对值则越大,表明产生冷凝水的速度越快.

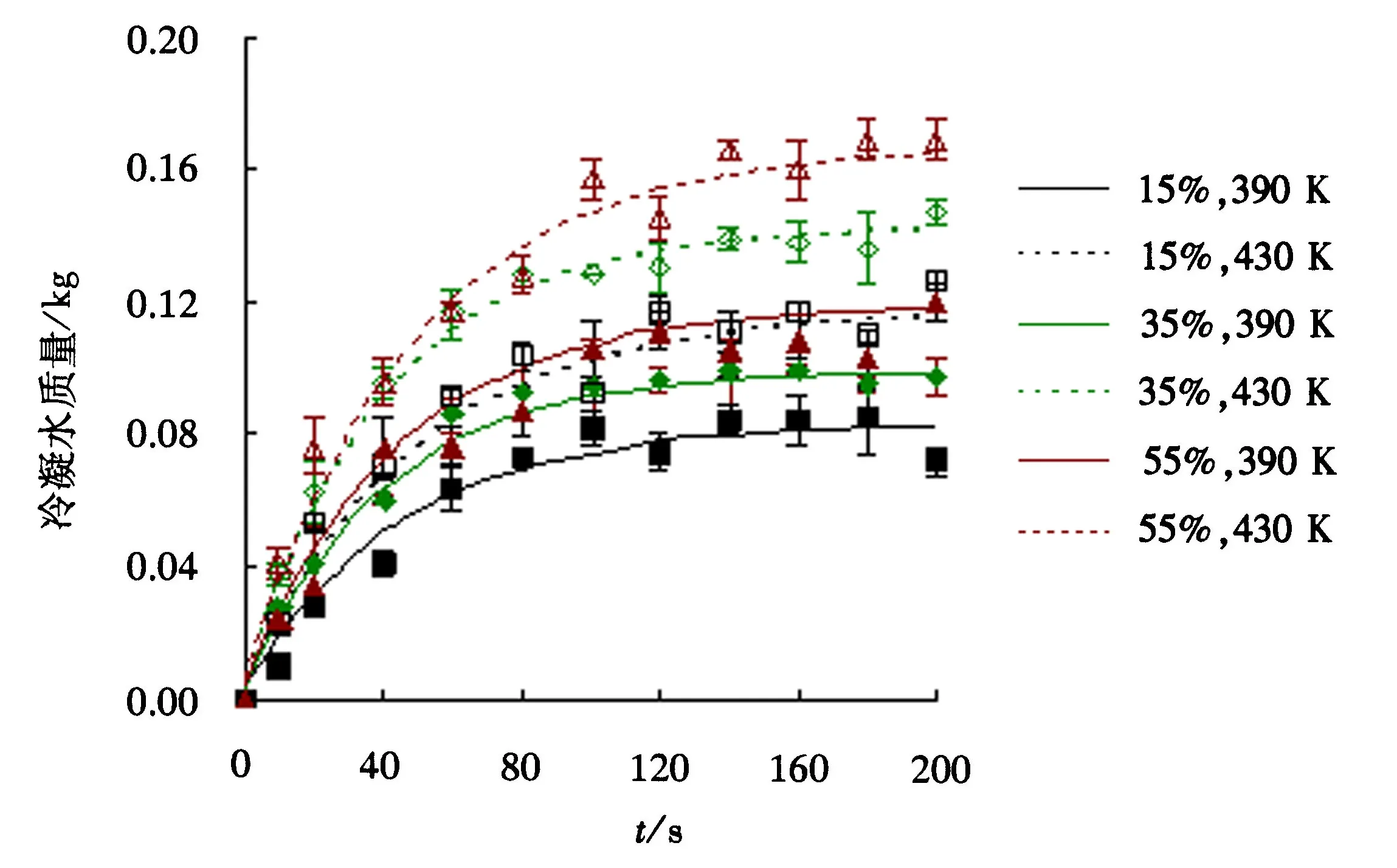

3.1.2 初始含水率及饱和蒸汽温度对冷凝水质量的影响 分别以390、430 K饱和蒸汽加热初始含水率为15%、35%和55%的苹果,根据表2模型所得的冷凝水质量预测值和实测值随时间变化的曲线如图1所示.

图1 饱和蒸汽加热苹果过程中冷凝水质量的变化

从图1可以看出,冷凝水质量的实测值与预测值吻合度高,决定系数R2达到0.97以上(表2),表明建立的冷凝水质量模型能够反映实际情况.在加热过程中,饱和蒸汽与苹果之间热交换产生冷凝水的质量先快速增大,之后缓慢增大,最终趋于稳定;冷凝水主要产生于加热过程的初期,当加热至60 s时冷凝水质量已达到最大冷凝水质量的75%以上.

当饱和蒸汽温度一定时,初始含水率越高,苹果产生的冷凝水也越多.研究[33,34]表明,过热蒸汽流干燥稻谷和猪肉片的过程中,物料含水率的变化均表现为先升高后下降的趋势;在初始阶段,蒸汽将热量传递给物料并使其升温,蒸汽冷凝使物料含水率升高,当物料温度达到蒸汽温度时蒸汽不再凝结;此后则进入干燥阶段,物料含水率逐渐下降.本研究是采用饱和蒸汽在密闭容器内加热苹果,冷凝水的产生与过热蒸汽干燥的初始阶段具有相似性.当加热时间足够长时,样品的温度均趋于饱和蒸汽温度,传热动力丧失,因此冷凝水质量趋于定值;另一方面,苹果的初始含水率越高,其比热容亦越大(表1),达到相同蒸汽温度所需的热量亦越大,消耗的蒸汽量越大,因此产生的冷凝水量亦越多.

当苹果的初始含水量一定时,饱和蒸汽温度越高,产生的冷凝水质量越大.Björk et al[35]研究蒸汽干燥木材得出相似的结果,即蒸汽温度越高,木材的平衡含水率亦越大.从式(9)可以看出,冷凝水质量与饱和蒸汽温度成正相关;由于温度高的饱和蒸汽具有更大的密度[25],因此可产生更多的冷凝水.

3.2 样品含水率和孔隙率的变化

在饱和蒸汽加热苹果过程中产生的冷凝水被苹果吸收,从而使苹果的含水率升高;另一方面,由于样品含水率升高,水分占据苹果内部更多的空间,使得孔隙率下降.

湿基含水率是表示物料含水率最常用的一种方法.通过试验测定加热过程中的冷凝水质量(图1),可以求出对应样品的湿基含水率.不同加热条件下苹果湿基含水率以及测定的孔隙率变化曲线分别如图2、3所示.

图2 饱和蒸汽加热过程中苹果含水率的变化

图3 饱和蒸汽加热过程中苹果孔隙率的变化

从图2可以看出,当初始含水率一定时,饱和蒸汽温度越高,样品含水率的增幅也越大.采用390和430 K饱和蒸汽加热初始含水率为15%的样品时,含水率可分别提高6.2%和8.5%;而对于初始含水率为55%的样品,含水率可分别提高4.5%和6.0%.由此可见,较低初始含水率样品的湿基含水率增幅大于较高初始含水率样品,然而前者在相同条件下所产生的冷凝水质量小于后者(图1).由于较高湿基含水率样品中的水分在整个样品中所占权重更大,即产生并吸收的冷凝水量更大,以湿基含水率表示时增幅显得较小.表明蒸汽膨化时,初始含水率较大物料的膨化对温度更加敏感.研究[3,13]表明,样品初始含水率为3%~5%时,可对膨化度产生足够大的影响.由图2可知,加热过程中样品含水率的增大程度足以对膨化度产生较大的影响.

从图3可以看出,初始含水率越低苹果的孔隙率越大.这是因为含水率越低,水分占据的空间越小,气体(空气)占有的体积越大,因此孔隙率亦就越大[14].加热过程中不同初始含水率样品的孔隙率均逐渐下降,并趋于稳定;对于初始含水率为15%~55%的苹果,经390~430 K饱和蒸汽加热后,孔隙率下降2.6%~4.0%.样品孔隙率的变化与冷凝水质量(样品含水率)变化成负相关,因此初始含水率越大或蒸汽温度越高,样品孔隙率下降的幅度也越大.由于冷凝水主要产生于加热过程的前段,因此在此阶段苹果孔隙率下降很快.

4 小结

(1)建立了饱和蒸汽加热物料过程中冷凝水质量的动力学普通方程,结果表明冷凝水质量变化与物料的热物性、饱和蒸汽热特性等有关.

(2)以苹果为验证材料,研究初始含水率以及饱和蒸汽温度对冷凝水质量变化的影响,结果表明预测值与实测值吻合度好(R2>0.97).苹果初始含水率越大则比热越大,饱和蒸汽温度越高则其湿分含量越大,导致初始含水率较高的样品产生更多冷凝水.随着加热过程的进行,冷凝水质量快速增大,之后增速逐渐变慢,最终趋于稳定,冷凝水主要产生于加热初期的60 s内.

(3)物料初始含水率以及饱和蒸汽温度对加热过程中的冷凝均有重要影响.加热过程中产生的冷凝水被物料吸收,使物料含水率升高,同时使得孔隙率相应下降.

[2] JOSE M A, PETER J L, GUSTAVO V B C. Food materials science:principles and practice[M]. New York: Springer, 2007:284-285.

[3] 宋洪波,安凤平.胡萝卜过热蒸汽膨化干燥工艺优化[J].农业机械学报,2010,41(2):127-131.

[4] 何新益,程莉莉,刘金福,等.苹果片变温压差膨化干燥特性与动力学研究[J].农业机械学报,2012,43(5):130-135.

[5] TORREGGIANI D, TOLEDO D T, BERTOLO G. Optimization of vapor induced puffing in apple dehydration[J]. Journal of Food Science, 1995,60(1):181-185,194.

[6] KOZEMPEL M F, SULLIVAN J C, CRAIG J C J R, et al. Explosion puffing of fruit and vegetables[J]. Journal of Food Science, 1989,54:772-773.

[7] LOUKA N, ALLAF K. Expansion ratio and color improvement of dried vegetables texturized by a new process “Controlled Sudden Decompression to the vacuum”: application to potatoes, carrots and onions[J]. Journal of Food Engineering, 2004,65(2):233-243.

[8] 安凤平,宋洪波,宋江良.过热蒸汽膨化干燥香蕉脆片品质研究[J].农业机械学报,2010,41(12):138-142.

[9] REZZOUG S A, MAACHE-REZZOUG Z, MAZOYER J, et al. Effect of instantaneous controlled pressure drop process on the hydration capacity of scleroglucan: optimisation of operating conditions by response surface methodology[J]. Carbohydrate polymers, 2000,42(1):73-84.

[10] 徐将,安凤平,赖彩如,等.过热蒸汽膨化干燥番茄及其理化品质[J].福建农林大学学报(自然科学版),2013,42(1):93-99.

[11] SA-ADCHOM P, SWASDISEVI T, NATHAKARANAKULE A, et al. Mathematical model of pork slice drying using superheated steam[J]. Journal of Food Engineering, 2011,104(4):499-507.

[12] KITTIWORRAWATT S, DEVAHASTIN S. Improvement of a mathematical model for low-pressure superheated steam drying of a biomaterial[J]. Chemical Engineering Science, 2009,64(11):2 644-2 650.

[13] AN F P, QIU D Z, SONG H B, et al. Effects of instant pressure drop puffing with super-heated vapor on the physical properties of granny smith apple chips[J]. Journal of Food Process Engineering, 2015,38:174-182.

[14] KROKIDA M K, ZOGZAS N P, MAROULIS Z B. Modelling shrinkage and porosity during vacuum dehydration[J]. International Journal of Food Science and Technology, 1997,32:445-448.

[15] ZOGZAS N P, MAROULIS Z B, MARINOS-KOURIS D. Densities,shrinkage and porosity of some vegetables during air drying[J]. Drying Technology, 1994,12(7):1 653-1 666.

[16] 程莉莉,何新益,郭飞飞,等.护色处理和膨化干燥工艺对苹果脆片品质的影响[J].食品与机械,2011,27(1):127-129.

[17] HUANG L L, ZHANG M, WANG L P, et al. Influence of combination drying methods on composition, texture, aroma and microstructure of apple slices[J]. LWT-Food Science and Technology, 2012,47:183-188.

[18] SONG H B, MA S X, LAI C R, et al. Instant pressure drop evaluation during saturated steam puffing of carrots[J]. International Journal of Agricultural Science and Technology, 2015,3(2):46-57.

[19] ACEVEDO N C, BRIONES V, BUERA P, et al. Microstructure affects the rate of chemical, physical and color changes during storage of dried apple discs[J]. Journal of Food Engineering, 2008,85(2):222-231.

[20] MAYOR L, MOREIRA R, SERENO A M. Shrinkage, density, porosity and shape changes during dehydration of pumpkin (CucurbitapepoL.) fruits[J]. Journal of Food Engineering, 2011,103:29-37.

[21] GEORGET D M R, SMITH, A C, WALDRON K W. Thermal transitions in freeze-dried carrot and its cell wall components[J]. Thermochimica Acta, 1999,332:203-210.

[22] MARCOTTE M, TAHERIAN A R, KARIMI Y. Thermophysical properties of processed meat and poultry products[J]. Journal of Food Engineering, 2008,88:315-322.

[23] POPIEL C O, BOGUSLAWSKI L. Heat transfer by laminar film condensation on sphere surfaces[J]. International Journal of Heat and Mass Transfer, 1975,18(2):1 486-1 488.

[24] ROHSENOW W M. Heat transfer and temperature distribution in laminar film condensation[J]. Trans. Asme, 1956,78:1 645-1 648.

[25] 弗兰克P.英克鲁佩勒,大卫P.德维特.传热和传质基本原理[M].6版.葛新石,叶宏,译.北京:化学工业出版社,2007:156-172.

[26] GRIGULL U, SANDNER H. Heat Conduction[M]. Washington: Hemisphere Publishing Corporation, 1984:91.

[27] SHAFIUR R M. Food Properties Handbook (Second Edition)[M]. United Kingdom: CRC Press, 2009:519.

[28] VIACHESLAV M, NIKOLAI L. Specific heat of apple at different moisture contents and temperatures[J]. Journal of Food Engineering, 2014,123:32-35.

[30] UNKLESBAY N, UNKLESBAY K, CLARKE A D. Thermal properties of restructured beef snack sticks throughout smokehouse processing[J]. Food Science and Technology, 1999,32:527-534.

[31] MYKHAILYK V, LEBOVKA N. Specific heat of apple at different moisture contents and temperatures[J]. Journal of Food Engineering, 2014,123:32-35.

[32] SWEAT V E. Experimental values of selected fruits and vegetables[J]. Journal of Food Science, 1974,39:1 080-1 083.

[33] TAECHAPAIROJ C, PRACHAYAWARAKORN S, SOPONRONNARIT S. Modelling of parboiled rice in superheated-steam fluidized bed[J]. Journal of Food Engineering, 2006,76(3):411-419.

[34] SACA S A, LOZANO J E. Explosion puffing of bananas[J]. International Journal of Food Science and Technology, 1992,27(4):419-426.

[35] BJÖRK H, RASMUSON A. Moisture equilibrium of wood and bark chips in superheated steam[J]. Fuel, 1995,74(12):1 887-1 890.

(责任编辑:叶济蓉)

Condensation and porosity changes of apple when heating with saturated steam

TONG Jinhua1, LI Tao2, LAI Cairu2, AN Fengping2, SONG Hongbo2

(1.China National Engineering Research Center of JUNCAO Technology, Fuzhou, Fujian 350002, China; 2.College of Food Science, Fujian Agriculture and Forestry University, Fuzhou, Fujian 350002, China)

To investigate model on depicting quantity changes of condensate water when heating spherical material with saturated steam, initial moisture content of apple and how condensate water quantity response to steam temperature were recorded. Results showed that values predicted by the proposed model were highly correlated with true values (R2>0.97). Condensate water mainly generated within the first 60 s when heating started. Moisture content of apple, with initial moisture content being 15%-55%, could be increased by 4.5%-8.5%. And porosity was decreased by 2.6%-4.0% when heated with saturated steam at 390-430 K.

apple; saturated steam; condensation; moisture content; porosity

2016-08-16

2016-10-15

国家自然科学基金资助项目(31271913).

童金华(1970-),女,工程师,硕士.研究方向:农产品加工及质量安全控制技术.Email:jidi725t@126.com.通讯作者宋洪波(1966-),男,教授.研究方向:食品科学与工程.Email:sghgbode@163.com.

TS255.36

A

1671-5470(2017)02-0234-07

10.13323/j.cnki.j.fafu(nat.sci.).2017.02.018