催化汽油加氢装置换热网络改造与节能优化

徐俊韩朝芳李浩然

(1.中国石油工程建设公司新疆设计分公司;2.中国石油乌鲁木齐石化公司, 新疆乌鲁木齐 830019)

催化汽油加氢装置换热网络改造与节能优化

徐俊1韩朝芳1李浩然2

(1.中国石油工程建设公司新疆设计分公司;2.中国石油乌鲁木齐石化公司, 新疆乌鲁木齐 830019)

催化汽油加氢装置在建设阶段修改工艺参数,降低反应器温度,导致分馏塔塔底重沸炉负荷不足,通过调整换热管网,仅移动了一台换热器在换热流程中的位置,使重沸炉的热负荷下降,保证装置的正常运行。使用Aspen Energy Analyzer对该装置换热网络进行夹点分析,提出优化方案,在原流程的基础上,增加一台换热器,使加氢产物加热炉的热负荷降低16%,充分利用了物流间换热,同时也降低了空冷器的负荷。

汽油加氢;DSO技术;换热网络;节能

Kewords:Gasoline Hydrogenation;DSO-M Technology; Heat Exchanger Network; Energy-Saving

世界原油趋于高硫化、重质化和劣质化,二次加工装置FCC汽油产品的硫含量呈上升趋势,清洁汽油的标准逐步提升,高标号汽油的需求量增加更为明显,加氢技术是今后一段时期内实施生产清洁油品最有效和最快捷的方式之一[1],为了改善汽油品质,满足新的汽油排放标准,各地纷纷新建加氢装置。

汽油加氢装置反应器的操作温度和操作压力较高,燃料消耗和动力消耗较大[5],属于炼油厂中能耗较大的装置之一。随着石油化工产业的发展和国家有关政策的调整,石油化工行业的各项节能环保法规、标准对能耗的要求日益提高。为了深入贯彻落实节能减排“十二五”规划,各炼油企业越来越重视节能降耗,充分挖掘装置潜力、提高能量利用效率逐渐成为企业提高经济效益的一项重要措施。

1 对原装置的概述

1.1 装置概况

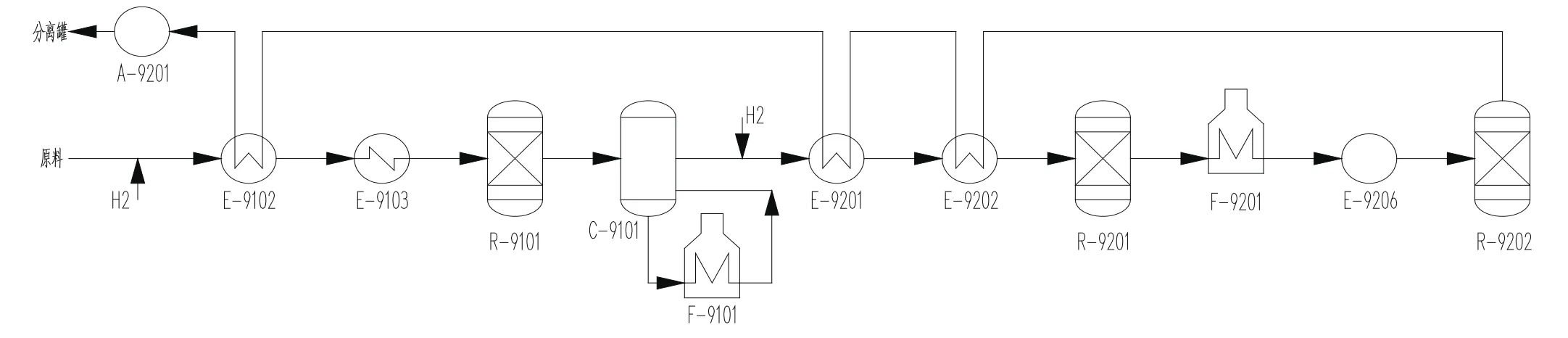

长庆石化60万吨/年催化汽油加氢装置公称规模60万吨/年,实际加工量为64万吨/年。该装置采用中国石油石油化工研究院(以下简称石科院)开发的DSO催化汽油加氢脱硫技术,由石科院提供设计基础数据,工艺包设计由中国石油工程建设公司华东设计分公司完成,详细设计由中国石油工程建设公司新疆设计分公司完成。该装置由预加氢、分馏塔、选择性加氢、加氢脱硫、循环氢脱硫、稳定塔和公用工程等部分组成,流程图见图1,装置于2013年11月24日一次开成功。

1.2 原设计热负荷分析

原设计采用典型的汽油加氢换热流程,换热流程示意图见图 2,使用高温加氢产物与冷物流换热。中国石油加氢装置平均单位能耗约为24.3kg标油/t原料,根据《炼油厂能量消耗计算预评价方法》中的规定,汽油加氢装置标准能耗为849.9 MJ/t,即20.30 kg标油/t原料,该装置设计能耗为20.30 kg标油/t原料,符合能耗标准,低于中石油平均能耗。

2 换热网络改造

2.1 改造目的

在项目建设的末期阶段,由于催化剂供应方提供了新的低温催化剂,反应条件更加缓和,降低了预加氢反应器R-9101和加氢脱硫反应器R-9201的反应温度。预加氢反应产物进入分馏塔C-9101时仅有90℃,比原催化剂数据降低了42℃,但分馏塔的操作温度却不会改变,导致进料热状态变为过冷进料,而原设计进料为为过饱和状态,过汽化率约为3%。

上述变化使大量热负荷向下游转移到了塔C-9101塔底重沸炉F-9101内,且由于进料换热器冷物流出口温度下降,换热量减少,空冷器的负荷上升了近一倍。在Pro/II模拟文件中查询物流性质可知,加氢进料的比热容约为2.9kJ/kg·℃,忽略比热容随温度的变化,估算从90℃加热至原设计进料状态所需热负荷约为2.5MW,即重沸炉的负荷增量。将新版工艺参数导入PRO/II重新进行工艺模拟,由结果可知重沸炉的热负荷增加了2.15MW,此时实际需要负荷为14.3 MW,而加热炉设计负荷为13.8 MW,显然该重沸炉已经不满足工艺要求,无法提供足够热量维持分馏塔的正常运行。由于此时装置建设已经接近尾声,设备已经在现场安装完毕,无法更改加热炉的设计参数,因此只能在适应现有设备的基础上调整换热流程,使装置适应新的工艺需求。

图 1 催化汽油加氢脱硫装置工艺流程图Figure 1 Flowsheet Digram of FCC Gasoline Hydrogenation

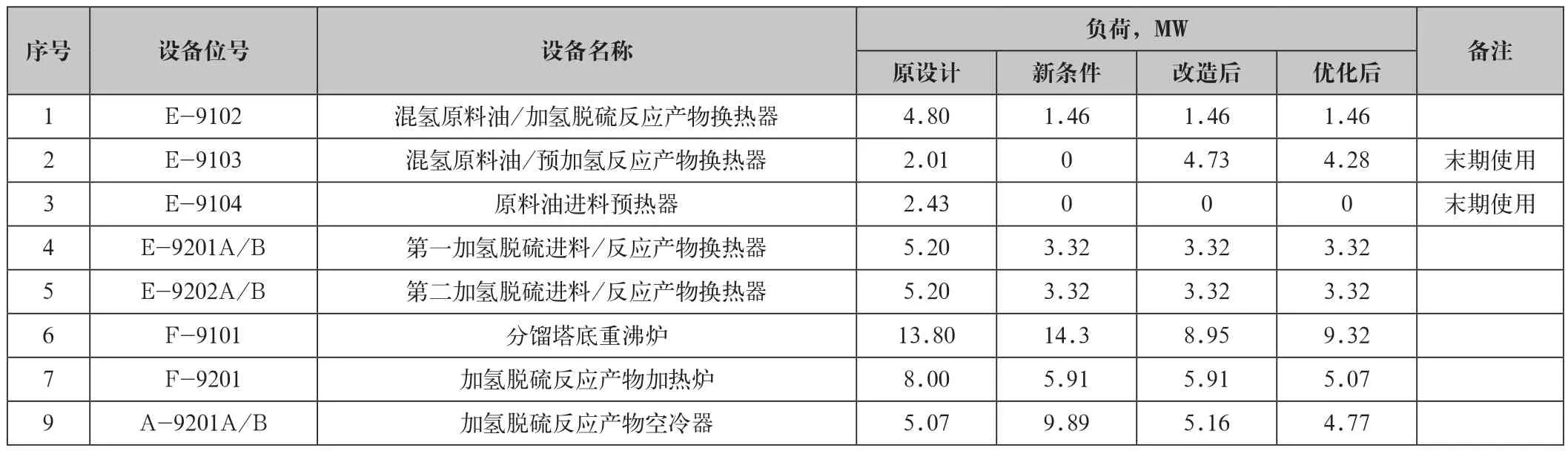

图 2 原设计换热流程 Figure 2 The Original Heat Exchanger Network

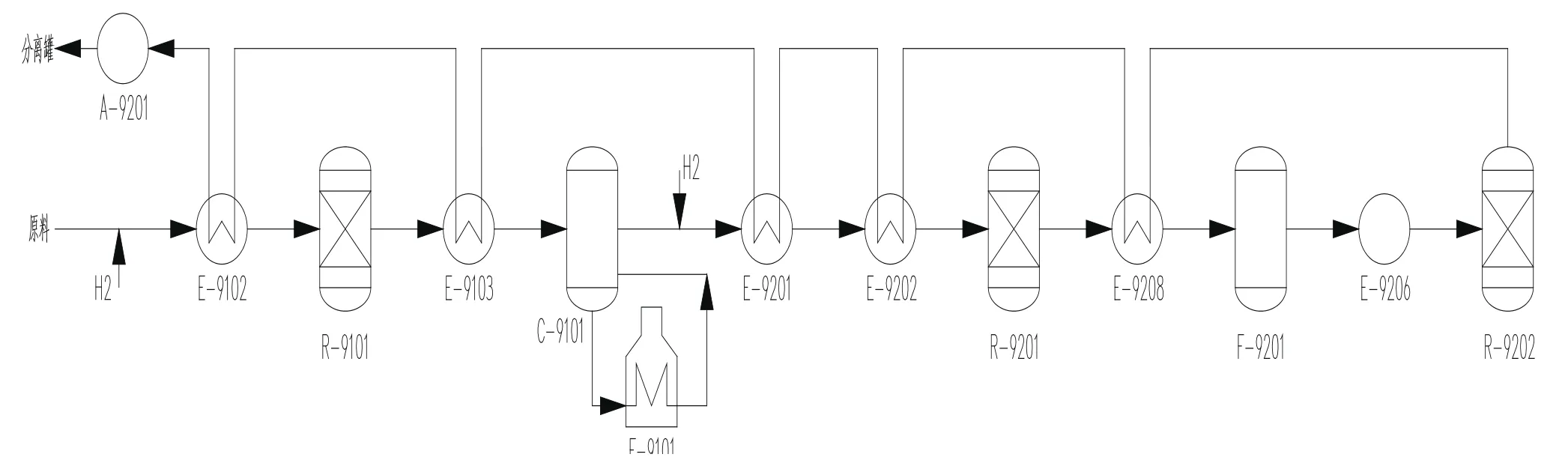

图 3 调整后的换热流程Figure 3 The Adjusted Heat Exchanger Network

2.2 工艺调整方案分析

解决上述问题的方法是使用公用工程热源或者物流间换热对分馏塔进料进行加热,使之恢复至泡点以上进料,减轻重沸炉的负荷。

表 1 调整后换热器核算结果Table 1 Rating Results of Optimized HEN

分析原料至分馏塔C-9101之间的换热流程可知,加氢脱硫反应产物与原料换热,温度由237.2℃降至221.3℃后进入空冷器冷却至55℃出装置。原料温度仅有59.3℃,热物流的温位远高于冷物流的温度,因此换热后的热物流仍有大量余热未被利用,可作为热源。根据合理利用能量的原则,更经济地使用能量[1],高温物流优先与温度较高的冷物流换热,传热温差越大,传热速率越大,对换热器来说所需换热面积越小,但从热力学的角度来说 损失越大,越不经济[2]。因此应该将反应产物先与高温位的C-9101进料进行换热,再与低温位的R-9101进料换热,调整后的换热流程见图3。换热器E-9103在反应初期阶段属于闲置状态,只在反应末期使用,而反应末期随着反应温度的升高,反应物的温度可以满足分馏塔的进料需求,不需要加入换热器进行加热,因此恰好可利用E-9103作为C-9101的进料换热器,不必新增换热器,达到节省投资的目的。

图 4 温度-焓值曲线Figure 3 T-H Curve

表 2 换热器和加热炉负荷对比Table 表 2 Comparison of Heat Exchangers and Furnaces

2.3 设备校核

由于原料温度和预加氢反应器进口温度固定,即换热器E-9102冷物流进、出口温度固定。根据Q=ΔT×Cp,可知E-9102的换热负荷不变。塔C-9101的进料板温度为158℃,取E-9103的出口温度定为170℃进行计算。由于改造后E-9102和E-9103的物流热状态发生改变,需要进行重新进行校核计算,使用HTRI对换热器进行分析,结果如表1。

由表 1可知,两台换热器换热面积均能满足新的工艺要求,且设计压力和温度均不高于原值。根据图3使用PRO/II 9.1对调整后的换热流程进行计算,由结果可知,C-9101塔底重沸器的热负荷降至8.95MW,比原设计值低1.28MW,完全能够满足工艺需求。装置的运行数据见表2,由表2数据可知调整后的换热流程节能效果良好。改造仅需增加DN200闸阀和管线若干,改造成本很低。

3 换热网络优化

汽油加氢装置中加氢脱硫反应器的反应产物温度较高,在250℃以上,且冷物流的温度分布有明显梯度,给换热网络匹配提供有利条件。因此,如何合理设计换热流程,充分利用物流余热,是该装置节能降耗的重要措施[3]。

表 3 优化后换热器核算结果Table 2 Rating Results of Optimized HEN

使用Aspen Energy Analyzer对该换热网络进行分析,得到温度-焓值复合曲线见图4。由图4可知,在高温区和低温区物流没有相互匹配,没有充分利用工艺物流间换热,冷物流高温区直接采用加热炉加热,使F-9201负荷偏大;热物流低温区直接采用空冷器冷却,使使大量热量被浪费,还增加了电耗。且换热器E-9202冷物流进出口温差较小,冷热物流的换热温差较大,会导致换热器控制困难,易出现波动。在图4中平移复合曲线1和2,得到曲线3和4,结合图2和图4可知,可增加一台换热器E-9208用于加氢后处理产物对加氢脱硫产物进行预热,降低加热炉负荷,还能使E-9202的冷热物流温差降低,易于控制。(见图5)

图 5 最终换热流程Figure 4 The Final Heat Exchanger Network

表4 公共工程消耗对比Table 4 Utilities consumption

优化后的换热流程见图 4,最小传热温差通常为ΔTmin=10~20℃,由图 3可知最小传热温差为18.4℃。使用PRO/II对调整后的流程进行计算,由计算结果可知加热炉F-9201的热负荷由5.91MW降至5.07MW,降低了16.6%。由于是在现有装置上进行优化设计,受到换热器性能的限制,所需换热面积不能超过换热器的实际换热面积。使用HTRI对调整后的流程中各个换热器进核算,结果见表 3,由表 3可知,所有换热器均满足工艺需求,E-9103的换热面积余量较低,其余换热器设计时因为考虑扩能和苛刻工况,取值较大,在目前条件下换热面积远超需要的换热面积。

调整前后的三种流程的冷热负荷对比见表 2,由表 2可知调整换热流程后不仅良好的解决了C-9101塔底重沸炉热负荷不足的问题,还使该流程的冷、热负荷均有较大程度的下降,具有明显节能效果,经济效益明显。有与加热炉的热负荷降低,减少了燃料消耗量,使碳和大气污染物排放量降低,使装置更加环保,具有明显社会环境效益。

4 结论

采用低温催化剂后,如果不调整工艺流程,需要改造加热炉,提高其负荷,还需增加两跨9m×3m的板式空冷,设备及工程费用约为700万。采用调整流程的方案后,不增加设备,仅增加少许管线和阀门,投资不超过50万元,预计节省投资650万元。燃料气和电消耗量见表4,由表中数据可知,后者的燃料气和电能分别节约266kg/h和99kW·h/h,降低了运行成本。

流程调整后,装置可以实现低温运行,装置于2013年 11月24日一次开车成功。国V工况标定能耗为14.76kgEo/ t,低于设计能耗15.75 kgbo/t原料(90度),远低于原设计20.30kgbo/t原料(200度)和新反应温度条件的设备改造方案19.58kgbo/t原料,表明装置的适应能力优良,能在较宽的温度范围内正常运行。

长庆工业应用实践表明DSO技术具有原料适应性较强、反应条件缓和、脱硫率高、脱硫选择性好、辛烷值损失小、液收高的特点,产品能够满足长庆石化公司国IV汽油调合需要。

[1]B L,S A.Cost optimum heat exchanger networks.1.Minimum energy and capital using simple models for capital[J].Computers & Chemical Engineering,1990,14(7):729-750.

[2]华贲,仵浩,刘二恒.基于 经济评价的换热器最优传热温差[J].化工进展,2009,28(7):1142-1146.

[3]张国钊,戚学贵,徐 宏.环氧丙烷装置换热网络的分析与优化[J].化学工程,2008,36(2):50-53.

[4]《长庆石化60万吨/年汽油加氢装置标定报告》.

[5]陈刚.加氢装置用能分析及节能措施[J].齐鲁石油化工,2007,35(3):163-168.

HEN Reforming and Energy-Saving of FCC gasoline hydrodesulfurization unit of Changqing Petrochemical Branch

The process parameters of FCC gasoline hydrodesulfurization unit of Changqing Petrochemical Branch were changed in the end of construction.Duty of the fractionator's reboil furnace became inadequate because the reacting temperature was reduced.The furnace's duty decreased by moving a idle exchanger.Analyzing the heat exchanger network by Aspen Energy Analyzer and providing the optimum proposal that adding a heat exchanger to use the heat of streams to reduce the duty of furnace and aircooler.

徐俊(1968- ),男,高级工程师,工学硕士,1989年毕业于华东理工大学化学工程专业,长期从事汽油加氢和醚化等石油化工过程工艺设计工作,已发表近十篇文章。