糯扎渡水电站主厂房Ⅰ层开挖支护施工技术

娄 彬

(中国水利水电第十四工程局有限公司,云南 昆明 650041)

糯扎渡水电站主厂房Ⅰ层开挖支护施工技术

娄 彬

(中国水利水电第十四工程局有限公司,云南 昆明 650041)

糯扎渡水电站地下主厂房长418m,宽31m,高81.6m,是世界级的地下厂房,其结构尺寸庞大、周边相邻洞室多、施工干扰大、地质情况复杂、开挖支护工程量庞大,跨度大,加之成型要求高,难度较大。本文主要介绍利用起拱两侧岩柱,采用中导洞开挖的施工方法获得良好开挖效果,为同类型工程施工中合理组织施工程序、采用安全有效的开挖方法提供一定的借鉴。

糯扎渡水电站;主厂房I层;开挖支护

1 工程概况

糯扎渡水电站工程属大(I)型一等工程,永久性主要水工建筑物为一级建筑物。水库库容为237×108m3,工程以发电为主兼有城市供水、防洪、灌溉、养殖和旅游等综合利用效益,水库具有多年调节性能。左岸山体中布置地下引水发电系统、导流工程等建筑物,电站总装机容量5850MW(9×650MW)。

地下厂房包括主、副厂房,从右至左依次为副安装场、机组段、主安装场和地下副厂房四个部分组成。副安装场20m×31m×84.6m;机组段306m ×31m×81.6m;主安装场70m×31m×43.1m;地下副厂房22m×29m×43.1m。

主厂房第I层开挖长418.00m,宽31m,层高12m(EL640.60~EL628.60,起拱高程EL630.50),其中中导洞(8.0m×7.0m)已由外标段施工完成。

2 地质条件

主厂房主要位于弱风化~新鲜的坚硬花岗岩体(γ43~γ51)地层中,主要为块状结构或整体结构岩体。主厂房区域发育有Ⅲ级结构面的断层有F20、F22和F23三条,断层影响带较宽,岩体破碎,不规则节理发育,多为散体结构和碎结构岩体。F23断层横切厂房主安装间;F22断层横切9#机附近厂房;F20断层横切5#机附近厂房。属于Ⅳ级结构面的小断层、挤压面平均发育间距约为23.5m左右;一般发育二组节理,多为微张或闭合的刚性结构面[1]。

由于三条断层均倾向下游,对大洞室下游边墙开挖稳定影响较大;F20、F23断层走向与厂房轴线夹角在 44~56°之间,倾角在58~78°之间,对厂房顶拱和边墙影响范围大,其中F23断层影响带规模相对而言较大,宽度达4.8m,厂房开挖中需重点关注本断层对围岩稳定的影响,尤其是顶拱部位。

3 施工布置

(1)施工通道:由布置于左端墙的4#支洞及右端墙的3#支洞是双向施工通道。

(2)施工供风:前期供风由布置堪界河渣场压风机站,经由3#施工支洞,从主厂房右端墙进入,敷设一套供风管路;后期待上层排水廊道与10#施工支洞贯通后,经由3#~3施工支洞、上层排水廊道、10#施工支洞进入主厂房,布设一套供风管路供应[2]。

(3)通风散烟:前期在3#施工支洞洞口布置2台1100m3/min轴流式通风机,进行负压接力通风。后期4#施工支洞与副排风竖井贯通后,通过3#施工支洞正压通风,副排风竖井排风,形成系统的进排风通道,改善厂房开挖通风条件。

(4)施工供水:供水管道与供风管道同时同路径敷设。

(5)施工排水:在作业面附近布置临时潜水泵,沿3#施工支洞内排水管抽排至洞外的原堪界河污水处理系统,经沉淀处理后排走。

(6)施工供电:前期利用3#~1号施工支洞与3#施工支洞交叉处的800kVA变压器进行供电。经由3#施工支洞,从主厂房右端墙进入,敷设一套供电线路供应;后期经由3#~3施工支洞、上层排水廊道、10#施工支洞进入主厂房中导洞,增设一套供电线路。

(7)施工通讯: 使用场内有线电话、 移动电话。

4 爆破开挖技术

4.1 施工重点及难点

跨度大,挖空率高,围岩稳定问题突出;

工期压力大,糯扎渡主厂房开挖总量81.8万m3,工期30个月,月开挖强度达2.73万m3。

4.2 开挖程序及方法

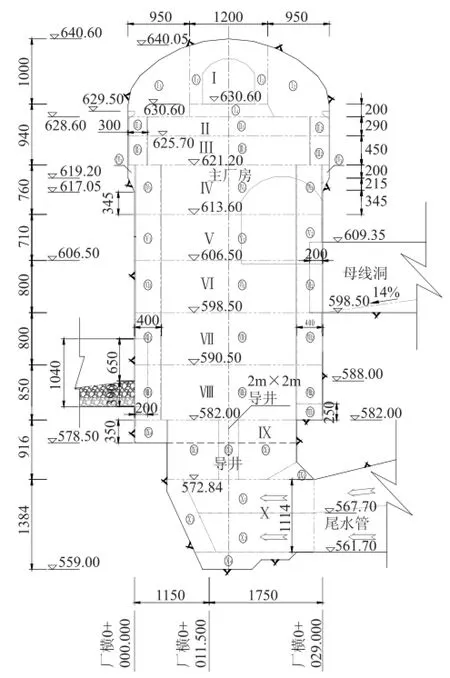

根据相关工程经验,地下厂房自上而下,逐层开挖支护,逐步成型,其分层厚度一般为8~10m(糯扎渡地下厂房开挖分层图见图1)。确定分层应综合考虑施工通道、设备作业空间,钻孔精度以及爆破震动控制等因素,顶拱层多以拱脚锚杆施工需要进行控制[3]。

大型地下厂房顶拱层开挖一般采用两种方式,一种为先开挖中部,支护结束后,再依次开挖两侧拱脚;另一种为先依次开挖两侧供脚,及时永久支护,并根据揭露岩体性状对中部上覆盖围岩进行预加固,最后挖除中部岩柱。根据地质勘探资料,糯扎渡地下厂房岩层厚,岩体单轴抗压强度较大,洞室轴线与最小主应力交角有利,故采用先中部再两侧的开挖方式[4]。

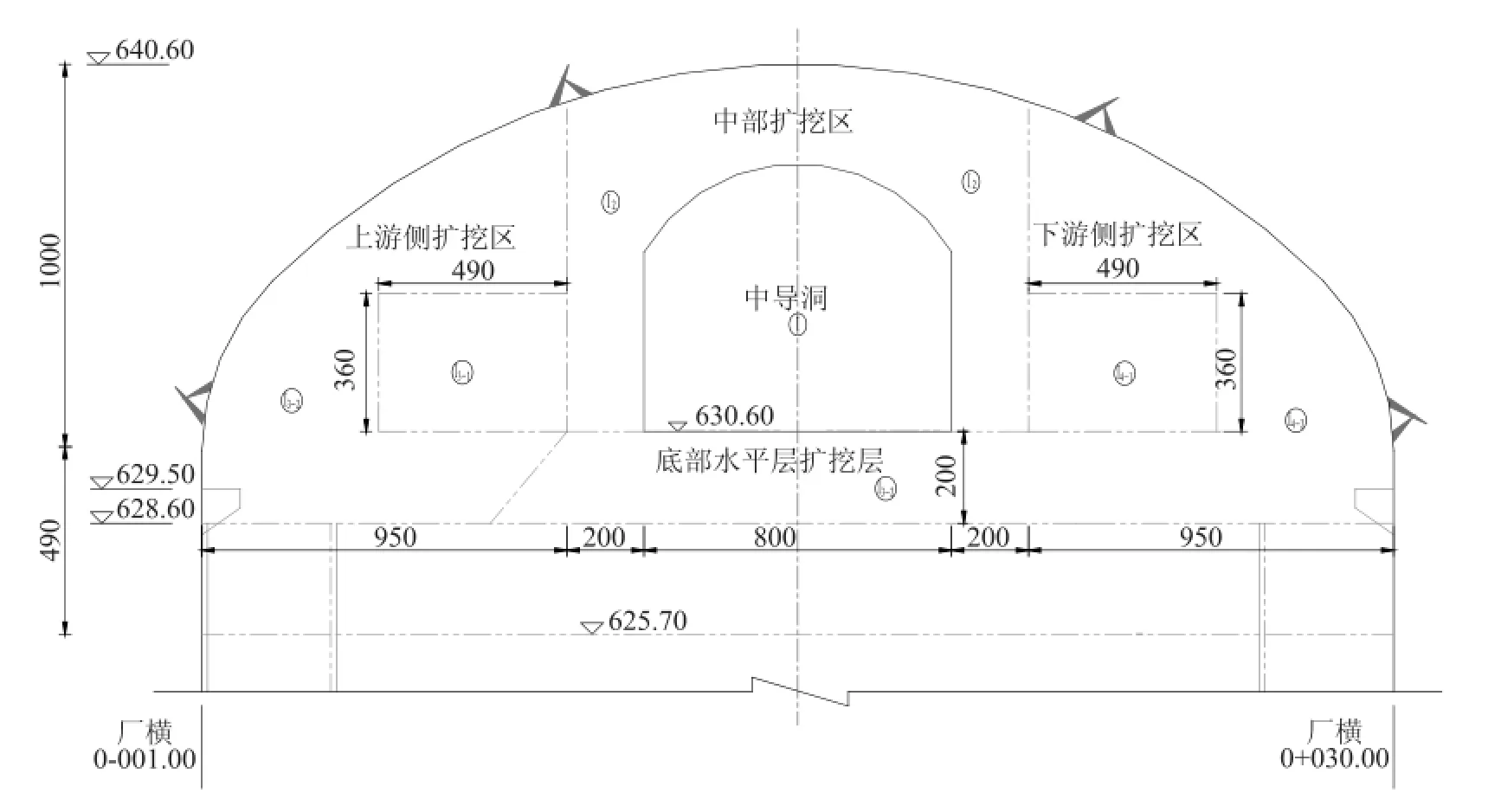

主厂房I层开挖分两步施工,即中导洞开挖、扩挖。首先开挖一条8.00m×7.00m中导洞,底部高程EL630.60m,顶拱预留保护层;扩挖又分四部分进行,中部扩挖区按12.0m宽,10.0m高考虑(顶部高程EL640.60,底部高程EL630.60),两侧均为9.5m宽,并下挖2.0m(底部高程EL628.60),以便于拱脚部位9.0m长系统锚杆施工,考虑I层的文明施工及两侧的出渣车辆进出方便,底部2.0m厚水平层紧随上游侧扩挖挖除。具体开挖分区见图2。

图1 糯扎渡地下厂房开挖分层图

(1)中导洞开挖。该导洞已由其它标段施工完成;

(2)中部扩挖。主厂房扩挖前,需基本完成上层排水廊道观测仪器的埋设。从中导洞开挖地质情况看,主厂纵0+000~0+050段顶拱地质条件较差,故中部扩挖先安排主厂纵0+050.0~0+077.0段的扩挖,即由中导洞主厂纵0+050.0起,两侧按1∶2.0~1∶3.0的坡度向上、下游边墙方向,顶部按1∶5.0的反坡向顶拱扩挖,要求顶拱预留保护层80cm,在进入顶拱80cm保护层范围时,最后1~2排炮须严格控制爆破进尺在2.0m以内,然后利用台车继续向前利用1~2排炮扩挖至设计结构面。开挖至设计结构面之后[5],再向前开挖挖2~3排炮(水平造孔,向左端墙方向),排炮进尺在3.0~4.0m左右。然后再反向进行端墙部位主厂纵0+000~0+077段的中部扩挖。待右端墙部位开挖结束,再进行厂纵0+077.0~0+418.0段的中部扩挖。

图2 厂房I层开挖分区及施工程序示意图

(3)上游侧扩挖。在中部扩挖200m时,从主厂纵0+062.0开挖扩挖,开挖采用手风钻进行。开口部位施工时下部近边墙位置预留80cm保护层,上部临近设计边线部位造孔时,须严格控制造孔深度,以防止造成过大超挖。待开口部位完成后,将手风钻台车就位,先进行右端墙方向的扩挖支护,再反向进行另一侧的开挖。

(4)下游侧扩挖。在上游侧扩挖进行到主厂纵0+110.0桩号左右时进行施工,此时上游侧厂纵0 +0.0~0+086.0段支护已基本完成,扩挖采用手风钻进行。开口部位初步拟定在厂纵0+062.0~0+086.0段。施工程序和施工方法同上游侧扩挖[6]。上下游侧共用一台手风钻架台车造孔,交替进行开挖支护。中导洞下部2m厚水平层开挖安排与下游侧开挖同步进行。

(5)厂房左右端墙部位的扩挖。先预留3m保护层,沿平行于轴线的轮廓线及垂直于轴线的端墙面造孔,光面爆破,端墙面顶拱圆弧段采用长短钎造孔。端墙保护层扩挖时分部进行施工,先进行3#(4#)施工支洞上部至厂房顶拱部位的开挖;再进行两侧开挖。

各部位开挖时周边孔间距按不大于50cm控制,并且要求隔孔对周边孔开孔孔位、造孔方向进行放样。各部位崩落孔严格控制造孔深度,尤其是端墙部位部位保护层开挖时的崩落孔。

对于上述问题,仍用“3个0.5相加”来解释显然是不对的.传统的小数乘法教学中,教师往往会忽略对于小数乘法意义的多方面理解.用单一模型讲解小数乘法的意义,会使学生陷入误区,同时对后续小数乘小数的意义理解形成影响.确切地说,学生不明白这种模型下为什么要用乘法,即3×0.5为什么表示“3的一半”!这一点在[4]中有较为详细的研究.

4.3 爆破设计

(1)主要钻爆参数选择

厂房第I层中导洞开挖及扩挖主要采用手风钻架台车水平开挖,造孔采用YT28型手风钻,孔径为42mm。循环进尺2.5~3.0m,故孔深设置为3.0m,主爆孔孔距1.2m,Φ32药卷连续装药,单孔药量2.0kg,堵塞长度1.0m,周边孔孔距0.5m,采用小药卷捆绑于竹片上并用导爆索连接的间隔装药方式,孔底加强药包采用一节 Φ32药卷,其余1/2节Φ25@25cm,线装药密度控制在190g/m,单孔药量0.575kg,堵塞70cm,最小抵抗线60cm;不良地质围岩洞段循环进尺控制在1.0~2.0m,孔深2.0m药量适当减少[7]。

(2)爆破器材选用

炸药根据岩性及地下水情况选用乳化炸药和4#抗水炸药,起爆均采用非电毫秒雷管及磁环电雷管。

(3)爆破粒径控制

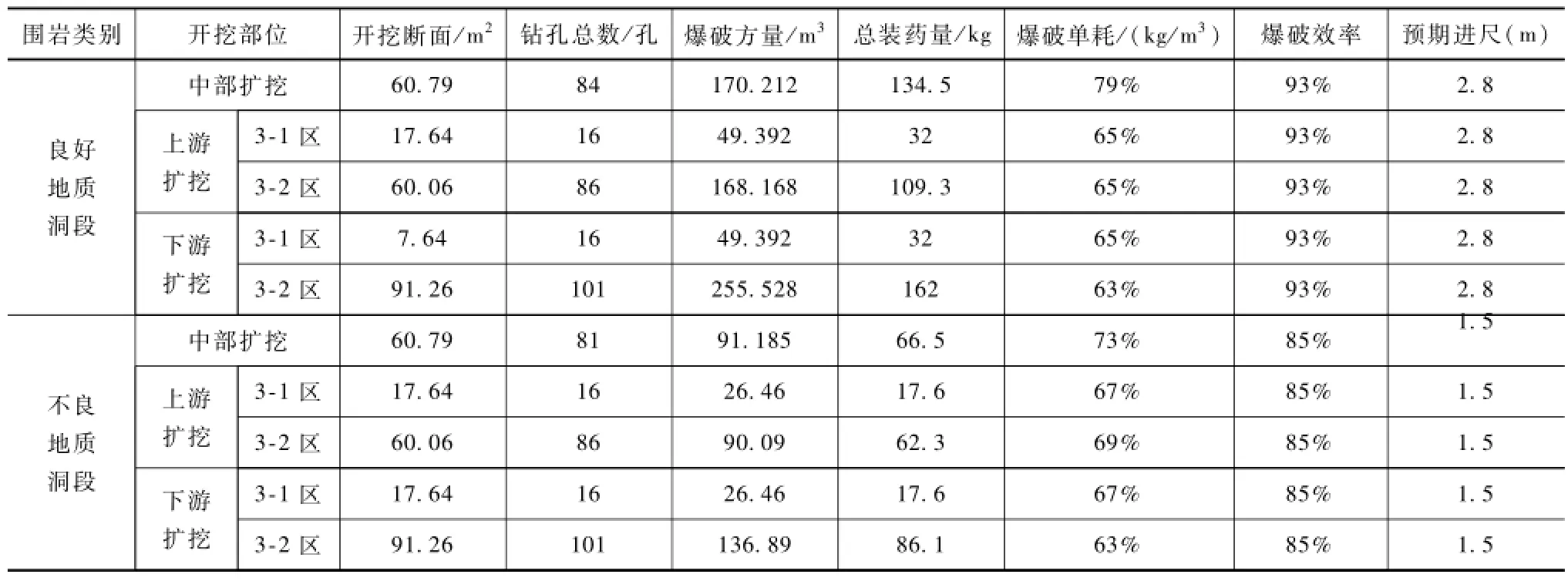

根据招标文件要求,弱风化及其以下花岗岩围岩洞室开挖料作为加工混凝土骨料的有用料,最大粒径不超过80cm。为获得合格的开挖洞渣料,对导流洞开挖洞渣进行筛分试验,将其爆破参数作为参考,并根据某公司设计开发的《水电工程施工梯段爆破试验计算机模拟系统软件》进行爆破洞渣仿真模拟计算,根据上述资料初步拟定爆破参数,在施工中通过爆破洞渣筛分试验对爆破设计参数进行优化调整,确保获得合格粒径的洞渣料,主要爆破参数见表1。

4.4 支护程序及方法

支护施工与开挖跟进平行交叉作业[8],各工序间交替流水作业,视围岩揭示情况适时跟进开挖工作面,I~Ⅲ类围岩地质段喷混凝土支护作业面滞后开挖掌子面10~20m,锚杆支护作业面滞后掌子面30~50m;不良地质段支护紧跟开挖掌子面;锚杆钻孔采用凿岩台车、锚杆台车钻孔为主,辅助潜孔钻造孔,人工配合平台车安插、注浆机注浆,混凝土喷车湿喷工艺分层施喷。

表1 主厂房Ⅰ层开挖钻爆设计

(1)Ⅱ、 Ⅲ类围岩

施工准备→初喷3~5cm厚混凝土→砂浆锚杆→预应力锚杆→挂网→喷混凝土至设计厚度→预应力锚索施工→下一层开挖。

(2)断层破碎带

施工准备→超前小导管、中空锚杆预注浆、管棚→初喷3~5cm厚混凝土→砂浆锚杆施工→自进式预应力锚杆→挂网或钢支撑→复喷混凝土至设计厚度→预应力锚索施工→下一层开挖。

5 质量控制措施

5.1 超前勘探孔

根据实际情况,分别在主厂纵0+15.00、0+ 90.00、0+160.00、0+210.00、0+285.00、0+ 382.00处中导洞开挖后中部扩挖前、中部扩挖后两侧扩挖前的顶拱及两侧边墙布置超前勘探孔,孔内进行爆前爆后声波测试,利用沿探孔深度的岩体波速曲线,准确探清中导洞开挖松动区范围,检测、优化厂房开挖支护设计[9];

经测试主厂房0+015.00~0+382.00测试部位,通过炮前、炮后对比测试表明:声波速度 Vp值普遍在4000~5500m/s之间。除局部区域波速受结构面及岩体风化程度的影响偏低外,总的来看声波波速较高,声速变化在正常波动范围内,波速衰减率<4%,岩体完整性系数普遍在0.64~0.89,岩体较完整~完整,局部区域较破碎,从波速 ~孔深关系曲线上来看,爆破对岩体造成的松驰范围≤0.6m。说明爆破施工设计合理,厂房I层开挖质量良好。

5.2 安全检测

主厂房扩挖前,需基本完成上层排水廊道观测仪器的埋设,主要针对施工期围岩的变形,其主要目的有:① 监测开挖过程中围岩的变形以决策施工安全,以及施工过程对围岩的扰动情况;② 监测洞室围岩的内部松弛变形,指导围岩设计和施工;③ 监测支护结构效应变化,指导支护设计优化和施工。施工期应保证监测仪器埋设和监测反馈的及时性。相关仪器主要为振弦式多点位移计、滑动测微计孔、收敛计、收敛测桩。

从检测成果来看,糯扎渡地下厂房顶拱开挖结束时顶拱实测最大位移为3.38mm,至第Ⅶ层开挖完成时,厂房边墙、顶拱围岩沿洞室总轴线方向两端变形较大,中间变形较小,沿洞室垂直方向上游拱座及岩壁吊车梁以下区域变形量较大,但变形主要发生在0~6m深度范围内,属于浅表层围岩变形, 说明开挖控制效果明显[10]。

6 结语

大型地下厂房顶层施工确保围岩稳定,有效控制围岩塑性变形区范围,实现优质高效的工程目的,关键在于优选开挖程序,控制爆破参数,适时支护,及时监测反馈,动态优化设计施工。

(1)在围岩情况较好情况下,地下厂房顶拱采用先中导洞开挖后扩挖,再两侧扩挖的施工方法是有较大优势的,增加了工作面,减少了开挖与支护之间的相互干扰,加快了施工进度。

(2)充分利用各种监测设备仪器进行数字化、信息化施工和设计。利用每次爆破监测资料成果复核爆破设计是否合理,对爆破设计进行调整,根据围岩应力应变监测成果及时进行支护或加强支护,以确保围岩稳定。

(3)锚喷支护是关键。采取各种手段最大限度地控制围岩变形,是确保工程安全的关键所在。

[1]和孙文,周宇.水利水电地下工程若干问题浅议[J].水利学报,2007(S1):49-53.

[2]万小明,廖冬芽.时序分析在地下洞室变形监测数据处理中的应用[J].水利技术监督,2010(01):61-63.

[3]王刚,卓文耀.三峡右岸地下电站主厂房系统支护施工[J].水利水电施工,2008(04):40-43.

[4]熊毅,许方盛,李双霞.地下连续墙围护深井降水在基坑施工中的运用——以襄樊电厂尾水电站为例[J].水利规划与设计,2015(10):70-72.

[5]杨强,杨晓君,周维垣.水布垭枢纽地下厂房围岩稳定及锚固分析[J].水力发电学报,2005(04):11-15+20.

[6]王红军,杨润菊.小湾引水发电系统地下洞室群开挖施工[J].云南水力发电,2008(06):35-38.

[7]李建新,段征宇,李勇.龙滩水电站地下厂房围岩稳定控制[J].云南水力发电,2004(05):94-97.

[8]杨文东,范高军.地下洞室爆破振动控制研究[J].爆破,2007(01):87-89.

[9]杨强,杨晓君,周维恒.水布垭枢纽地下厂房围岩稳定及锚固分析[J].水利发电学报,2005(04):11-15.

[10]李安良,李兴友.辛克雷水电站地下厂房快速开挖施工技术[J].云南水力发电,2014(05):93-96.

TV554

B

1672-2469(2017)02-0120-05

10.3969/j.issn.1672-2469.2017.02.037

2016-07-21

娄 彬(1983年—),男,工程师。