反应精馏在SEBS装置溶剂精制中的应用

丁海清(湖南百利工程科技股份有限公司,湖南 岳阳 414007)

反应精馏在SEBS装置溶剂精制中的应用

丁海清(湖南百利工程科技股份有限公司,湖南 岳阳 414007)

在分析现有SEBS装置溶剂精制工艺流程的基础上,结合环戊二烯自二聚反应动力学数据,在Aspen Plus中建立了反应精馏模型,结果表明反应精馏应用于SEBS装置溶剂精制过程是可行的。

SEBS;溶剂精制;反应精馏;环戊二烯

苯乙烯-丁二烯三嵌段共聚物SBS进行选择性加氢,可制得一种用途广泛的新型热塑性弹性体——SEBS,SEBS即保持了SBS的热塑性和高弹性,又具有比SBS更优异的耐候性、耐热性、耐磨性、耐酸碱性,尤其是在抗氧化、耐臭氧,抵御紫外线照射引发的氧化或交联反应等方面更加突出。工业上,氢化SBS合成SEBS工艺中普遍采用茂系催化剂,如二氯二茂钛(Cp2TiCl2)[1]。在加氢反应过程中Cp2TiCl2被分解成环戊二烯(CPD),存在于溶剂中,并在溶剂体系中积累。随着溶剂的循环使用,CPD被带到基础胶SBS的聚合反应中,若CPD的含量过高将影响SBS合成的分子量及其分布,被CPD终止的低分子量聚合物易形成黄色物质,影响产品质量。因此,循环使用的溶剂必须精制,脱除其中的CPD。

1 目前溶剂精制方法

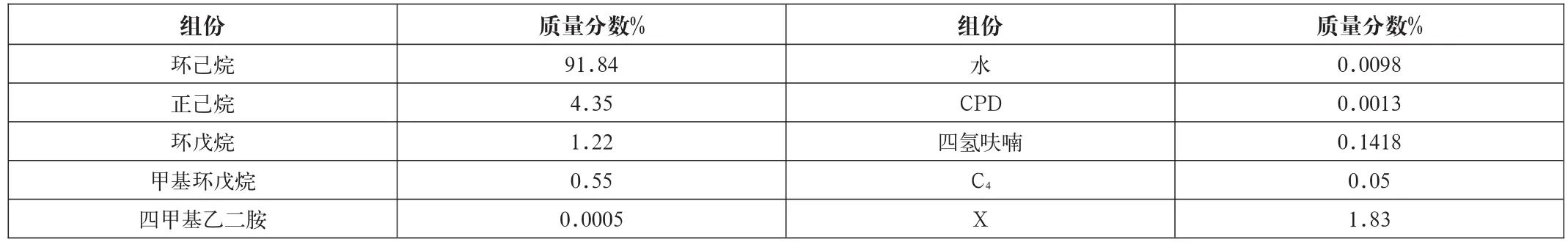

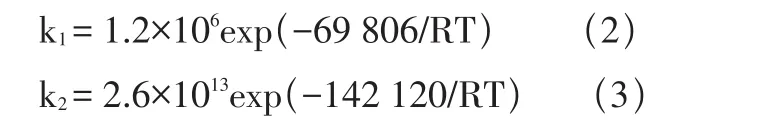

茂系SEBS生产使用的溶剂主要成份是环己烷,CPD在其中的含量极微(约13ppm左右),目前国内溶剂精制普遍采用先脱轻、再脱重的工艺过程,CPD主要存在于脱轻塔的塔顶馏分中。某企业SEBS装置的溶剂组成如表1所示,经脱轻塔分离后,塔顶、塔釜馏分详见表2。

从表2可以看出,塔顶馏分绝大部分还是环己烷,目前流程为降低溶剂损耗,塔顶馏分经冷凝后,送至粗溶剂储罐再循环利用。因此,其中携带的CPD在系统中不断积累,达到一定浓度后,需要将一部分脱轻塔塔顶馏分排出。这是国内企业SEBS装置溶剂损耗一直居高不下的主要原因之一。

2 反应精馏脱CPD

2.1 反应精馏技术

反应精馏是化学反应与精馏相耦合的化工过程,反应精馏工艺与传统生产工艺相比,具有选择性高、转化率高、生产能力高、产品纯度高、投资少、操作费用低、能耗低等特点。反应精馏技术适用于多种类型的反应,如连串反应、可逆反应,但更多应用于转化率受化学平衡限制的反应体系[2]。

由于CPD易自二聚成双环戊二烯(DCPD),裂解C5分离过程采用热二聚反应器使CPD自二聚生成DCPD,然后在脱重塔中脱除DCPD,使CPD与其他C5组份得以分离开;采用反应精馏塔也可以代替热二聚反应器和脱重塔,分离CPD与其他C5组份[3]。因此,设计反应精馏塔,可以将含CPD的脱轻塔顶馏分利用自二聚反应脱除CPD,回收环己烷,降低环己烷损耗。

表1 SEBS溶剂组成

表2 脱轻塔顶、塔釜馏分一览表

2.2 二聚反应及其动力学

CPD自二聚反应式如下[3]:

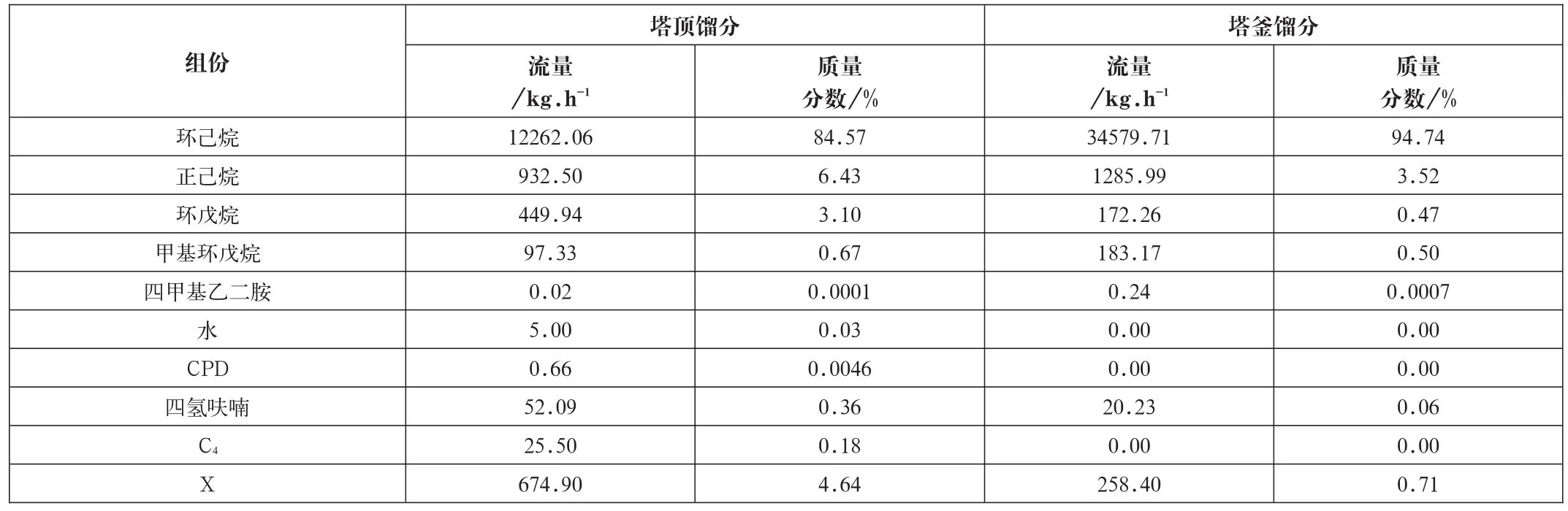

CPD自二聚反应数率常数为[4,5]:

其中,R为气体常数,T为温度,单位为K。

2.3 反应精馏脱CPD的模拟计算

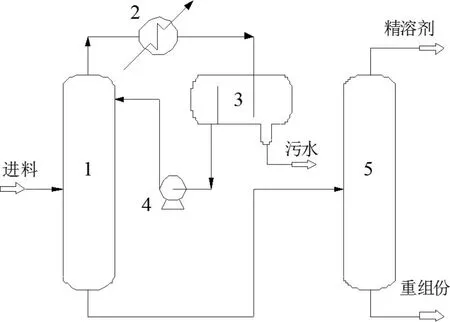

在Aspen Plus中建立脱轻塔塔顶馏分的反应精馏塔,如图1所示。

图1 反应蒸馏流程示意1—反应蒸馏塔;2—冷凝器;3—油水分离罐;4—回流泵;5—脱重塔

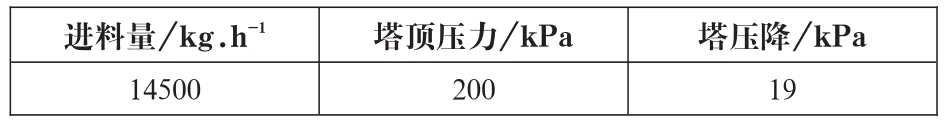

反应发生在各块塔板上,代入上述的动力学数据,反应精馏塔的控制指标为CPD在塔釜的含量,塔顶馏分经冷凝后,分离出水份,有机相全部回流,经过优化的反应精馏塔操作参数如表3所示。

表3 反应精馏塔操作参数

用上述条件在Aspen Plus中进行模拟计算,温度沿反应精馏塔分布曲线见图2,模拟计算结果列于表4中,表5为反应精馏塔温度范围内的反应速度常数值。

图2 温度沿反应精馏塔分布曲线图

从表5可以看出,在精馏塔的温度分布范围内,反应速度常数k随着温度的升高而增加。在相同温度下,k1≫k2。这说明CPD自二聚生成DCPD的反应远快于DCPD分解的反应。

由表4计算可知,进料中的CPD有64.85%在反应精馏塔中自二聚生产了DCPD,在塔釜馏分中只有少量的CPD,其余的CPD随着污水排放被排出了系统。反应精馏塔塔釜馏分再经过脱重塔分离后,塔顶精溶剂中CPD含量只有约0.14ppm,符合工艺要求。

表4 反应精馏塔模拟计算结果

表5 不同温度下的反应速度常数值

2.4 讨论

在SEBS装置溶剂精制脱轻塔塔顶馏分的处理过程中使用反应精馏塔,以脱除CPD回收溶剂,塔釜馏分再送往脱重塔脱去重组份,即可得到合格的溶剂,从而减少溶剂外排,降低溶剂损耗。

这种处理方式的优点是:①溶剂回收率达到99.6%,降低溶剂损耗;②脱轻塔塔顶馏分经反应精馏和脱重分离后,精溶剂中CPD含量只有约0.14ppm,而常规流程,随着CPD的积累,精溶剂中CPD含量最高时可达到5ppm,因此大大降低了进入基础胶SBS聚合反应中的CPD,从而保证了产品质量。

3 结语

利用SEBS装置溶剂中CPD自二聚的反应动力学数据,在Aspen Plus软件中建立了反应精馏模型以脱除CPD回收溶剂,模拟计算结果表明用反应精馏脱除CPD回收溶剂是可行的。

[1]李伟,贺小进,陈建军等.二氯二茂钛用于丁苯嵌段共聚物加氢的研究[J].化工科技,2001,9(4):19-23.

[2]马敬环,刘家祺,李俊台等.反应精馏技术的进展[J].化学反应工程与工艺,2003,19(1):1-8.

[3]田保亮,唐国旗,张齐等.分离环戊二烯的热二聚和反应精馏工艺的模拟计算[J].石油化学工业,2008,37(12):1276-1281.

[4]Turnbull A G,Hull H S.A Thermodynamic Study of the Di⁃merization of Cyclopentadiene.Aust J Chem,1968,21(7):1789-1797.

[5]白庚辛.环戊二烯二聚过程动力学的研究[J].石油化工, 1981,10(2):84-94.

[6]樊艳良.用Aspen Plus对反应精馏的模拟计算[J].上海化工,2007,32(5):14-19.