钢筋显微组织对腐蚀的影响研究

蔡泽荣,孙红芳,李大望,刘 冰

(1. 深圳大学 土木工程学院,广东 深圳 518060;2. 深圳大学 广东省滨海土木工程耐久性重点实验室,广东 深圳 518060)

钢筋显微组织对腐蚀的影响研究

蔡泽荣1,2,孙红芳1,2,李大望1,2,刘 冰1,2

(1. 深圳大学 土木工程学院,广东 深圳 518060;2. 深圳大学 广东省滨海土木工程耐久性重点实验室,广东 深圳 518060)

钢筋腐蚀是结构耐久性研究的一个重要内容。由不同晶体结构对钢筋耐腐蚀性的影响机理可以发现,影响钢筋腐蚀的因素较多,主要包括:碳化物的含量和分布、晶界的数量和类型以及锈层形貌等。分析表明:碳化物越高,钢筋的耐蚀性越差;晶界数量越多,耐蚀性越差;锈层越致密,其对应的钢筋耐蚀性能越好。

钢筋;腐蚀;钢筋显微组织;晶体缺陷

1 概述

钢筋腐蚀一直是建筑结构不可规避的问题,2015年,根据世界钢协(WSA)的统计数据显示,全球粗钢产能已提升至23亿t/a,我国的钢筋消费量则高达10.2亿t,居于世界首位。全球每90 s就有1 t钢筋被腐蚀,不仅造成了自然资源的消耗、浪费,腐蚀造成的裂缝或破坏还会影响整体结构的正常使用,甚至危及人的生命和财产安全。由此可见,对钢筋腐蚀的深入研究刻不容缓,应引起研究者的高度重视[1]。

随着工业和科学技术的不断发展,对钢铁材料的综合性能要求也越来越高。在强化合金钢的问题上进入瓶颈,转而研究晶粒细化方式来提高材料的强度和韧性时,对腐蚀的研究也开始从宏观角度转向微观的晶体结构层面[2]。钢筋的显微组织对腐蚀的影响研究更是涉及社会生产的方方面面,包括汽车制造业、桥梁工程、石油、天然气工业等[3-5]。其显微组织如贝氏体、奥氏体、铁素体、渗碳体、珠光体、马氏体,都是钢材中常见的晶体结构,研究认为显微组织对钢筋腐蚀性能具有重要的影响[6]。现行的钢筋国家标准并没有对钢筋的化学成分和显微组织做出要求。不同厂家生产的同一级别钢筋,尽管力学性能相近,但成分和组织相差很大,这对腐蚀性能影响显著[7-10]。所以,研究显微组织对碳钢腐蚀行为的影响,对于合理地选用钢筋,降低钢筋腐蚀对结构工程造成的危害具有重要意义。

2 显微组织对腐蚀的影响

根据显微组织对钢筋腐蚀性能的研究和数据分析,钢筋的耐蚀性及腐蚀速率都与其显微组织有关。按不同晶体结构的腐蚀倾向排序,从难到易依次为:贝氏体(奥氏体)>铁素体>珠光体(渗碳体)>马氏体。

表1 显微组织在不同环境下的Ecorr值

表2 由Ecorr值对不同晶体结构腐蚀倾向的排序

通过分别测试4种不同环境条件下经热处理形成的不同显微组织的Ecorr值(如表1),按基本晶体结构类型和腐蚀倾向顺序从难到易重新排序会发现(如表2),马氏体的Ecorr值最小,且表现出的腐蚀程度也最严重,而珠光体的腐蚀倾向略低于马氏体,铁素体一直相对稳定,而贝氏体表现出最低的耐蚀性,且腐蚀速率较慢。

综上可知,钢筋在化学成分含量不变时,其显微组织成为影响钢筋耐蚀性能的重要因素,在不同环境因素影响下,同种显微组织的耐蚀性能表现出相同的趋势。Ecorr反映了材料的腐蚀倾向性,Ecorr值越小,越容易发生腐蚀,含贝氏体组织的腐蚀倾向明显低于铁素体和珠光体,而马氏体最易腐蚀。因此不同显微组织的耐腐蚀倾向从难到易依次为:贝氏体>铁素体>珠光体>马氏体。不同显微组织的钢筋有不同的耐蚀性。对不同的晶体结构而言,其耐蚀性程度的主要因素可总结为:渗碳体的含量和分布、晶界的数量和类型、锈层形貌。以下按不同晶体结构做出分析。

2.1 贝氏体

一般情况下,将过冷奥氏体在中温范围内形成的由铁素体和渗碳体组成的非层状组织统称为贝氏体。贝氏体具有较高的韧性,在硬度相同的情况下贝氏体组织的耐磨性明显优于马氏体,可以达到马氏体的1~3倍。贝氏体钢可作为工程构件用钢,用于桥梁、建筑、起重运输机、压力容器、石油管线、钢筋等方面,由于其强度高、焊接性好,既无制造上的困难又可节约大量钢材,已成为一种具有广阔应用前景的新型钢[11]。

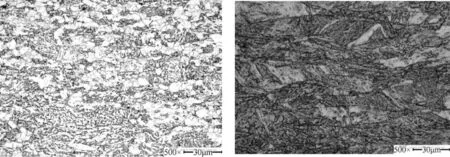

贝氏体组织较为均匀,见图1、图2。晶界处因杂质而形成的电位差较小,加上小角度晶界较低的界面能。因此从显微组织的角度分析,板条贝氏体会比铁素体和珠光体的组织更均匀,有较好的耐腐蚀性能[12]。

图1 光学显微镜下的板条贝氏体 图2 光学显微镜下的粒状贝氏体

在腐蚀初期, 铁素体中因包含大角晶界易被择优腐蚀,而贝氏体为小角晶界择优腐蚀倾向较弱;以小角晶界代替大角晶界,减少界面能和界面杂质偏析,可减缓其腐蚀[13]。贝氏体晶界的角度主要以小于等于10°和大于等于50°为主,其新旧相之间的相变保持一定晶体学关系,为KS(Kurdjumov-Sachs)和NW (Nishiyama-Wasserman)关系[14]。在腐蚀后期,贝氏体的锈层主要是致密内锈层和疏松外锈层两部分,其成分主要是α-FeOOH和少量γ-FeOOH[15]。

通过制备工艺的变化,可生成更多的亚晶界和低能CSL晶界,可以改善贝氏体钢腐蚀初期的耐蚀性[16]。

2.2 奥氏体

奥氏体是γ-Fe中固溶少量碳的无磁性固溶体,奥氏体不锈钢是不锈钢中钢种最多、使用量最大的。目前,对贝氏体和奥氏体的研究一直停留在对二者机械性能的比较,而对二者耐蚀性的对比较少。普遍的观点认为,奥氏体比铁素体的晶格能低,铁素体相比奥氏体更易腐蚀,且其钝化膜易破裂;铁素体相比奥氏体碳化物的含量更多,腐蚀电位差大,腐蚀倾向也相对较大,但当两相同时存在时其耐蚀性优于单相组织[17-19]。

2.3 铁素体

铁素体是碳溶解在α-Fe中的间隙固溶体。晶格类型为体心立方晶格,其常温下的溶碳量大大低于渗碳体和珠光体,碳的含量一直是影响腐蚀性的一个关键因素,相比于渗碳体、珠光体,铁素体组织含碳量更低,因此其腐蚀倾向较渗碳体更低[20]。

2.4 渗碳体

渗碳体(Fe3C)是由铁与碳元素形成的金属化合物。大量研究分析[21-22]显示腐蚀速率的差异可归因于渗碳体的含量,在铁碳合金中有不同形态的渗碳体,其数量、形态与分布对钢筋的耐蚀性有直接影响。在腐蚀介质中,渗碳体比铁素体更易被腐蚀形成铁碳酸盐或含铁氧化物,且这层非均质的腐蚀产物与晶体表面更容易形成局部腐蚀[23]。但文献中很少以纯渗碳体组织作为实验样本,而更多是以铁素体、渗碳体结合形式存在。

2.5 珠光体

珠光体钢是钢和铸铁中的两相组织,由铁素体(88%)和渗碳体(12%)交替而成的层状或分层状结构。在珠光体中,渗碳体作为其组织中的含碳相,直接影响了珠光体的耐蚀性。不少研究者发现,渗碳体分布相对均匀的显微组织,不易产生碳富集,即有相对较好的耐局部腐蚀性能[6,24-25];碳化物的弥散度直接反映了铁素体和渗碳体相界面接触的多少[26]。渗碳体晶粒越细则会增加腐蚀速率,因为晶粒变细会增加渗碳体和铁素体晶体表面的接触,珠光体的两相组织使得其晶界容易因夹杂不同元素而产生电位差,易形成腐蚀微电池[27-29]。片层状珠光体结构的腐蚀速率快于球状珠光体,细粒状珠光体的腐蚀速率快于粗晶粒珠光体[12,30]。

如果将钢筋中渗碳体的总表面积减少,或有效阻隔铁素体与渗碳体之间的联系,可有效减轻珠光体的电化学腐蚀[26]。

2.6 马氏体

马氏体是将钢加热到一定温度(形成奥氏体)后经迅速淬火,得到的能使钢变硬、增强的一种淬火组织。低碳马氏体钢在我国石油、煤炭、铁道等多个领域广泛使用,取得了延长服役寿命、节约资源与原材料、提高利润等效益,对生产及生活水平的进步与发展贡献巨大。

马氏体相比其他显微组织具有较高的腐蚀倾向[31-33]。由于其形成时有较高的冷却速率,使其形成了一个高密度的晶格缺陷,这也同时导致了高活性[34]。均匀分布在马氏体基体中的碳化物(Fe3C)可以迅速增加其阴极面积腐蚀电位差,对耐腐蚀性有不利的影响[35]。

铁素体-珠光体组织的耐腐蚀性优于马氏体组织,铁素体-珠光体组织腐蚀产物的锚固性比马氏体更好,从而增加后期形成的层状腐蚀产物的锚固性[5,36]。

马氏体的锈层一般疏松、多孔,有缺陷,且锚固性差,易剥离。珠光体腐蚀时,组织表面的层状Fe3C作为腐蚀电池的阴极会促进铁素体的溶解,反应过程伴随着Fe2+在Fe3C片层间析出,在片层间形成FeCO3。Fe3C对FeCO3有锚固性,如果FeCO3腐蚀产物膜破坏,Fe2+又会在片层间重新生成FeCO3修复腐蚀膜。珠光体的腐蚀产物膜较厚,FeCO3晶粒排列紧密,成膜速度也比较快。这种保护膜阻挡了杂质离子与组织表面的接触,提高了耐蚀性。Fe3C作为阴极均匀的弥散分布在马氏体组织中,不仅加速了腐蚀,且腐蚀产物也不具备锚固性,所以腐蚀产物易脱落,局部腐蚀比较严重[37-38]。

3 结语

(1)碳化物在组织间的弥散程度越高,耐腐蚀性越差。降低碳化物的含量并使碳化物均布分布,可以有效提高钢筋的耐蚀性。

(2)晶粒的尺寸和晶界数量影响着钢材的腐蚀性。减少渗碳体和铁素体的接触,减小电阻耦合密度,可以有效改善腐蚀性能。在晶粒尺寸减小,晶界数量增加的同时,小角度晶界对耐腐蚀性的影响不容忽视,小角度晶界具有更低的界面能,更好的稳定性。

(3)钢材的腐蚀行为在锈层形成后仍有传递性,钢的初期腐蚀特征与长期腐蚀行为存在关联性。化学成分和锈层自身的致密性对材料后期腐蚀行为起决定作用。

[1] 梁利生. 钢结构表面腐蚀的危害与防护[J].山西建筑, 2007, 33(30): 165-166.

[2] 雷毅, 许晓锋, 余圣甫, 等. 面向高性能结构材料的超细晶粒钢研究现状及发展方向[J].中国石油大学学报:自然科学版, 2007,31(2): 155-162.

[3] Farias Moreno D E. Influence of the microstructure of the corrosion performance of DP steels [J]. Materials Science & Engineering, 2014(3):125-133.

[4] 高新亮, 朱苗勇, 付贵勤, 等. 桥梁耐候钢在含Cl—离子环境中的腐蚀行为[J].金属学报, 2011,47(5):520-527.

[5] Wu Q, Zhang Z, Dong X, et al. Corrosion behavior of low-alloy steel containing 1% chromium in CO2environments[J]. Corrosion Science, 2013,75(7):400-408.

[6] Mora-Mendoza JL, Turgoose S. Fe3C influence on the corrosion rate of mild steel in aqueous CO2systems under turbulent flow conditions[J]. Corrosion Science, 2002, 44(6): 1223-1246.

[7] López DA, Pérez T, Simison SN. The influence of microstructure and chemical composition of carbon and low alloy steels in CO2corrosion: A state-of-the-art appraisal[J]. Materials & Design, 2003,24(8): 561-575.

[8] Guo YB, Lin C, Liu YC, et al. Effect of microstructure variation on the corrosion behavior of high-strength low-alloy steel in 3.5wt% NaCl solution[J]. International Journal of Minerals,Metallurgy, and Materials, 2015, 22(6): 604-612.

[9] Gonzalez-Rodriguez JG, Zeferino-Rodriguez T, Ortega DM, et al. Effect of microstructure on the CO2corrosion inhibition by carboxyamidoimidazolines on a pipeline steel[J]. International Journal of Electrochemicalence, 2007, 2(11): 883-896.

[10] Xu C, Shi K, Zhou Y, et al. Microstructures and corrosion properties of x80 pipeline steel in alkaline sand soil[J]. Transactions of Jwri, 2012,2011(3): 785-786.

[11] 周鹿宾. 贝氏体钢的研究开发与应用[J].特殊钢, 1993(6): 5-10.

[12] Ferhat M, Benchettara A, Amara SE. Corrosion behaviour of Fe-C alloys in a Sulfuric Medium[J]. Journal of Materials and Environmental Science, 2014 5(4): 1059-1068.

[13] 郭佳, 杨善武, 尚成嘉, 等. 大气腐蚀在低合金钢显微组织中的发生与发展[J]. 北京科技大学学报, 2009, 31(7): 848-854.

[14] Bouyne E, Flower HM, Lindley TC, et al. Use of EBSD technique to examine microstructure and cracking in a bainitic steel[J]. Scripta Materialia, 1998, 39(3): 295-300.

[15] Guo J, Shang C, Yang S,et al. Weather resistance of low carbon high performance bridge steel[J]. Materials & Design, 2009, 30(1): 129-134.

[16] 张杰, 蔡庆武, 武会宾,等. E690海洋平台用钢力学性能和海洋大气腐蚀行为[J]. 北京科技大学学报, 2012, 34(6): 657-665.

[17] 张敏, 张恩华, 孟强, 等. 腐蚀介质对双相不锈钢2205腐蚀性能影响的研究[J]. 兵器材料科学与工程, 2011, 34(6): 40-43.

[18] 鲍崇高, 李建国, 张丽莉. 双相不锈钢2605N和Cr30铁素体不锈钢的腐蚀性能[C]. 全国青年摩擦学学术会议, 2009:248-253.

[19] 郭秋实, 赵晋斌, 程学群, 等. 2205双相不锈钢奥氏体铁素体两相间的电偶作用[J]. 腐蚀与防护, 2015, 36(12): 1119-1123.

[20]Belhabib M, Berthod P. Influence of the microstructure on the corrosion behaviour in a sulphuric solution of cast carbon steels as characterized by electrochemical impedance spectroscopy. Part 1: Effect of the carbon content[J]. Research and Reviews on Electrochemistry, 2015, 6(2): 27-34.

[21] Igwemezie VC, Ovri JEO. Investigation into the effects of microstructure on the corrosion susceptibility of medium carbon steel -published[J]. The International Journal of Engineering and Science, 2013, 2(6): 11-26.

[22] Clover D, Kinsella B, Pejcic B, et al. The influence of microstructure on the corrosion rate of various carbon steels[J]. Journal of Applied Electrochemistry, 2005, 35(2): 139-149.

[23]Videm K, Kvarekval J, Fitzsimons G, et al. Surface Effects on the Electrochemistry of Iron and Carbon Steel Electrodes in Aqueous CO2Solutions[J]. Corrosion, 1996(7):267-275.

[24] Ochoa N, Vega C, Pébère N, et al. CO2corrosion resistance of carbon steel in relation with microstructure changes[J]. Materials Chemistry and Physics, 2015, 156: 198-205.

[25] Al-Hassan S, Mishra B, Olson DL, et al. Effect of microstructure on corrosion of steels in aqueous solutions containing carbon dioxide[J]. Corrosion,1998,54(6): 480-491.

[26] 张贺佳, 陈连生. 珠光体片层腐蚀形态与机理[J]. 山西冶金, 2011, 34(4): 10-12.

[27] Lin P, Palumbo G, Aust KT. Experimental assessment of the contribution of annealing twins to CSL distributions in FCC materials[J]. Scripta Materialia, 1997, 36(10): 1145-1149.

[28] Shimada M, Kokawa H, Wang ZJ, et al. Optimization of grain boundary character distribution for intergranular corrosion resistant 304 stainless steel by twin-induced grain boundary engineering[J]. Acta Materialia, 2002, 50(9): 2331-2341.

[29] Schuh CA, Kumar M, King WE. Analysis of grain boundary networks and their evolution during grain boundary engineering[J]. Acta Materialia, 2003, 51(3): 687-700.

[30] Benhalla-Haddad F, Amara SE, Benchettara A, et al. Contribution to the study of the relation between microstructure and electrochemical behavior of iron-based FeCoC ternary alloys[J]. Journal of Analytical Methods in Chemistry, 2012: 1-4.

[31] Du CW, Li XG, Wu JW, et al. Corrosion behavior comparison of X70 steel in three different environments[J]. Journal of University of Science & Technology, 2004, 26(5): 529-532.

[32] Zhang L, Ding RM, Yang JW, et al. Analysis of corrosion scales on X60 steel under high H2S/CO2content environments[J]. Journal of University of Science & Technology, 2009, 31(5): 563-567.

[33] Zhou X, Liu C, Yu L, et al. Phase Transformation Behavior and Microstructural Control of High-Cr Martensitic/Ferritic Heat-resistant Steels for Power and Nuclear Plants: A Review[J]. Journal of Materials Science & Technology, 2015, 31(3): 235-242.

[34] Hemmingsen T, Hovdan H, Sanni P, et al. The influence of electrolyte reduction potential on weld corrosion[J]. Electrochimica Acta, 2002, 47(24): 3949-3955.

[35] Sang Y S, Hwang B, Lee S, et al. Correlation of microstructure and Charpy impact properties in API X70 and X80 line-pipe[J]. Materials Science & Engineering A, 2007, 458(1): 281-289.

[36] 孙建波, 柳伟, 路民旭, 等. 成分和组织影响钢CO2腐蚀的研究进展[J]. 中国腐蚀与防护学报, 2008, 28(4): 246-250.

[37] Ueda M, Takabe H. Effect of environmental factor and microstructure on morphology of corrosion Products in CO2environments[J]. Ecs Transactions, 1999, 13(27): 105-113.

[38] Palacios CA, Shadley JR. Characteristics of corrosion scales on steels in a CO2-saturated NaCl brine[J]. Corrosion,1991, 47(2): 122-127.

Effect of microstructure on corrosion of steel bar

CAI Ze-rong1,2, SUN Hong-fang1,2, LI Da-wang1,2, LIU Bing1,2

(1.SchoolofCivilEngineering,ShenzhenUniversity,Shenzhen518060,China;2.KeyLaboratoryofDurabilityofCivilEngineeringinGuangdongProvince,Shenzhen518060,China)

Corrosion of steel bars is an important part of structural durability research. The influence mechanism of different crystal structures on the corrosion resistance of steel bars can be found that the factors that affect the corrosion of steel bars including the concentration and distribution of carbon, the amount and type of grain boundaries, and the densification of the rust layer. The results show that the higher the carbides, the worse the corrosion resistance of the steel bars. The more the grain boundaries are, the worse the corrosion resistance is, the more difficult the rust layer is, and the better the corrosion resistance of the steel bars.

steel bar; corrosion; steel microstructure; crystal defects

2016-12-02

国家自然科学基金(51278303);深圳市科技计划项目(JCYJ20140418091413530)

蔡泽荣(1994—),男,福建南平人,硕士研究生。

1674-7046(2017)01-0001-06

10.14140/j.cnki.hncjxb.2017.01.001

TU392.2

A