节能式电控液压助力转向系统

石振,张瑞垚,王冰,吴晗,邵震,周淑文

(东北大学机械工程与自动化学院,辽宁 沈阳 110004)

节能式电控液压助力转向系统

石振,张瑞垚,王冰,吴晗,邵震,周淑文

(东北大学机械工程与自动化学院,辽宁 沈阳 110004)

本文针对商用车及大型客车的传统液压转向助力存在能耗大、路感差等缺点,在传统液压助力转向系统的基础上设计了一套使用高压蓄能器进行能量储蓄,使用电磁离合器进行液压泵通断的控制,可有效降低传统液压助力转向系统的能耗与液压油的资源浪费,有效提高系统的可靠性。本文对大型卡车的 EHPS 系统进行原理设计、分析,为产品的推广使用提供理论依据。本文通过静态性能的计算确定液压泵的额定功率、蓄能器的额定压强、电磁离合器的额定转矩。本文选用活塞式蓄能器、联轴型摩擦式电磁离合器、X型中位机能三位四通换向阀等关键部件,并根据系统性能要求确定其参数。建立了系统耗能高低与液压系统评价的数学模型,初步验证了系统的性能。

大型卡车;蓄能器;电磁阀;电磁离合器;电控液压助力转向系统

1 概述

1.1 课题背景与意义

车辆作为最常见的交通工具,对节能的要求日益增加,作为车辆重要组成部分,车辆转向助力装置必然会向更轻便、更节能、更安全的方向发展。

然而,现在的车辆大部分都是传统液压助力转向系统,尚未出现更好的解决车辆转向问题的技术。该项目在国内的市场相对空白,而就国外而言,虽然已经有产品的推出,但技术并不成熟,其产品并未形成一定的市场规模。

本系统采用最新的节能型电控液压助力转向技术,能充分节约车辆在转向过程消耗的能源,而不妨害其正常功能的完成。节能型电控液压助力转向系统在可预见的将来,将会在车辆如大重型卡车中有广泛的应用。

1.2 各类转向系统分析

(1) 传 统 的 液 压 助 力 转 向(HPS,Hydraulic Power Steering)系统。传统的液压助力转向系统是利用发动机带动转向油泵工作,随着发动机的转速升高,增加油泵的压力和流量。它利用转向时两缸的压力差实现助力转向,但随着车速的升高,压力差也会更高的。而液压助力转向系统为解决该问题,使用控制阀控制进入油缸的流速,使流速不随泵的转速改变而改变,解决发飘的部分问题。

但其还存在以下问题:①没有真正实现助力转向的调节,路感、操作舒适性均较差。②在汽车行驶的整个过程中,油泵一直在工作,在大多数不需要助力的情况下多余的压力油全部流回油箱,造成了不必要的能量的浪费。

(2) 电 动 助 力 转 向 (EPS,Electronic Power Steering )系统。电动助力转向系统是由一台独立的电机给液压泵提供动力,用扭矩传感器测出施加在转向轴上的扭矩,根据特定的行驶状态向电机输入一适当的电流产生符合工况需要的力。

电动助力转向系统在助力时虽然节省了许多能量,但仍有不足之处:①有刷直流电机命较短;需要经常更换电机。②使用范围较窄,只适用于小型轿车。③电动助力转向系统虽然提高了路感,操作的舒适性也有了较大的改善,但是转向系的刚度却被大大削弱,降低了转向时的可靠性,造成危险。④装置存在众多不确定因素。

(3)电动液压助力转向系统。转向时,EHPS系统的电控单元根据车速、方向盘的转速等信号,控制直流电机的转速,进而使助力油缸内的压力发生改变,从而达到控制转向助力大小的目的。

电动液压助力转向系统与液压助力转向系统相比存在很多优势,该系统不再以发动机作为液压泵的动力源,而是用电动机驱动液压泵进行工作。这就是该系统存在以下三点优势:①由于液压油的流量可控,使得转向力能被人为控制,转向轻便性增加。②在不转向时液压油的流量几乎为零,节省了许多能量。③在汽车高速行驶时,减少液压油的流量,不仅节省了能量,还解决了高速行驶时转向不稳定性的问题,进而提高了驾驶的舒适性。

所存在的问题是:①电动液压助力转向系统的控制是由蓄电池完成的,而蓄电池本身的特性决定了续航里程较短,而且电动机的寿命相对较短。②在汽车运行过程中,电动系统所需液压泵始终在工作,造成能量的浪费。③尽管节省了能耗,但是液压油依旧在行驶中不断循环,且循环次数大大增加,需要经常更换液压油,进而造成能源的浪费。④系统的稳定性差。

2 装置原理与创新

2.1 节能型电控液压助力转向装置原理

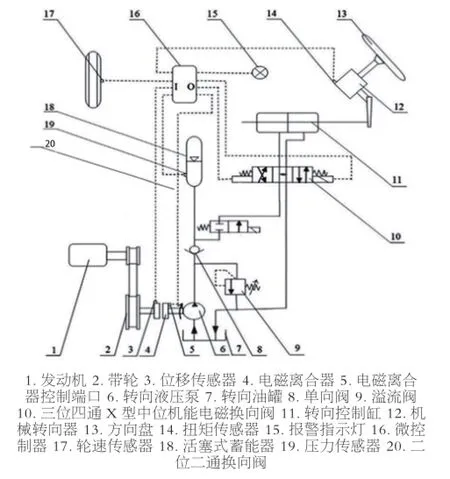

本装置采用电控液压助力转向高效节能系统(图1),由电磁离合器 4、扭矩传感器 14、微控制器16、轮速传感器 17、压力传感器 19、活塞式蓄能器18、转向控制阀等组成。

(1)汽车直线行驶时,二位二通换向阀 20、三位四通换向阀 10处于关闭状态,发动机 1旋转带动转向液压泵6旋转,输入的压力油全部存入活塞式蓄能器 18,当压力达到一定值时,溢流阀 9 打开,转向液压泵6卸荷,同时电磁离合器4断开,从而避免了油泵空转产生的能量损失与浪费。

(2)当汽车转向时,①车速较低时,电磁离合器4接合,转向液压泵6工作,二位二通换向阀 20、三位四通换向阀 10 接通,油液通过换向阀进入转向控制缸 11,同时活塞式蓄能器 18 释放一部分压力油,使得转向时两缸压力差基本恒定。②随着车速不断升高,助力需求也逐渐降低,但转向液压泵6通过与发动机1相连,转速加快,造成了能量浪费,活塞式蓄能器18的使用,可以将此时的压力油存入备用。当达到一定程度时,通过微控制器16的控制信号,操作电磁离合器 4使得转向液压泵6和发动机1脱离连接,从而避免了能量浪费。

(3)在汽车发动机处于停止或者怠速状态时,事先储存在活塞式蓄能器18的压力油仍然可以为转向提供动力。综上,该装置改变了单纯依靠加大油泵流量来满足转向器需求的方式,解决了低速转向沉重,高速转向发飘的问题,实现了高效节能的助力转向功能(图1)。

2.2 装置创新点

(1)节能:①蓄能器:本装置通过蓄能器可以在不需要助力的情况下将浪费的能量收集起来,等到需要使用的时候再释放出来。②电磁离合器:本装置增加了电磁离合器,控制液压泵的通断,从而只需要在需要助力时供能源,并且减小液压油的循环次数,经计算该装置可以节约2%能源。

(2)结构简单紧凑、制造成本低:本装置主要结构为转向回路,而ECU 控制单元仅由单片机构成,占据空间小,结构简单。绝大部分部件均可采用市售标准件,制造成本低,通用性强。

(3)稳定且高效灵敏:通过节流阀与转向阀的配合使得液压缸两腔转向压力维持基本恒定,使得低速转向高效,高速转向平稳。可根据转向需求提供不同的转向力。

3 节能型电控液压助力转向系统匹配计算

图1 工作原理

根据相关规定,汽车在半径为 12m 的弯道以10km/h 车速转弯时,当没有助力系统时方向盘的转向力应小于 245N,当有助力系统单系统失效时其转向力应小于 588N。所以静态原地转向无助力时方向盘手里是否满足要求,是转向系统是否合理的重要指标之一,计算过程如下。

3.1 静态原地转向阻力矩

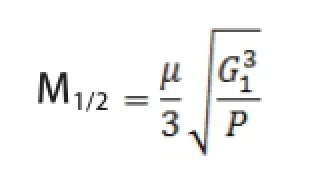

汽车所受的最大转向阻力矩为汽车的满载时的原地转向阻力矩(混凝土或者沥青路面)。由半经验公式:

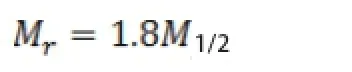

由于根据半经验公式计算的静态原地转向阻力矩比实际的要小,所以实际的静态原地转向阻力矩要乘以 1.5~2 的安全系数,为安全起见取安全系数为 1.8,则:

3.2 静态原地转向无助力时方向盘手力的计算

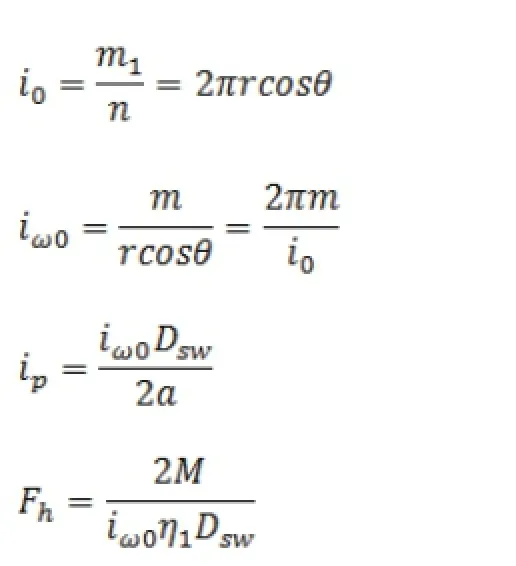

根据汽车结构可得静态原地转向阻力矩通过转向系统作用在方向盘上,最后作用在驾驶员的手上,可以通过分级传动进行计算:

分别将上公式逐步迭代计算可得转向器的上述参数。

3.3 转向系统的选型计算

3.3.1 转向器额定输出力的计算

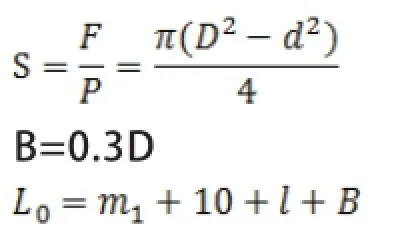

动力转向器的主要参数(如齿条行程、线角传动比)已知;油缸的工作压力与车的型号有关,可根据卡车的型号确定额定工作压力P的大小;额定输出力计算方法:

3.3.2 其他参数

(1)动力缸的形状设计

动力缸的形状尺寸的计算如下:

式中:S——工作面积; D——内径,mm; D——活塞杆直径,mm;B——活塞厚,mm;——动力缸长度。

动力缸内部的长度,必须大于活塞的运动行程,即活塞到极限位置时,还应与缸盖之间有大约 10mm 左右的间隙。另外很出极限位置时,活塞与缸盖之间还应留有一段长度 ,其作用在于改善杆的导向,一半为 ,这里取=0.6D。

(2)动力缸流量的计算公式

式中:v——活塞速度 ; A——活塞面积。

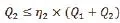

式中:Q2——内泄漏量 ;η2——内泄漏量所占试验流量的比例。

3.4 液压泵的基本参数计算

液压泵的基本参数主要包括转速、排量、实际流量,最大工作压力,因液压泵与发动机直接相连所以液压泵的实际转速有卡车的发动机决定。液压泵的实际流量必须满足下式:

这里取Q0——理论流量

式中,Q01——油泵最小流量;q0——油泵排量;n0——发动机怠速时的转速。

4 部件选型计算与分析

4.1 换向阀的选型

在本装置中,考虑到汽车在实际转向时不需要进行卸荷,但要尽量减小液压冲击,为了达到设计要求,避免不必要的浪费,所以选择X型中位机能三位四通换向阀。

4.2 液压蓄能器的选型

活塞式蓄能器能够克服瞬间失效,使用寿命长,安全性高,且在大功率液压系统、压力较大的情况下也能够正常运行。因此,汽车的转向和制动系统宜装活塞式蓄能器。

4.3 电磁离合器的选型

从传递力矩的方式来看,要求电磁离合器可以在高速旋转中吸合或分离,又因为电磁离合器与电机及液压泵均是通过皮带轮连接的,因此本装置选用联轴型摩擦式电磁离合器。

摩擦式电磁离合器扭矩的计算:

由上述分析可得发动机功率 P,转速 n发动机型号可以确定,因此有:

所以,可依据上式算出的扭矩选择电磁离合器的型号。

5 装置评价模型建立

5.1 液压系统能量消耗的数学模型的建立

5.1.1 模型假设

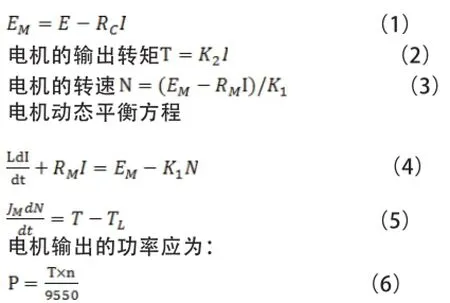

本装置中由于驱动液压泵工作的动力源为发动机,所以最终液压系统耗能的大小的计算应该转变为发动机驱动液压泵工作所消耗的能量,而发动机工作除了驱动液压泵工作外,绝大部分用于驱动行驶系统的工作,所以要单独计算驱动液压泵工作所消耗的发动机的能量比较困难,此处进行转换,假设用电机代替发动机驱动液压泵工作的效果与发动机驱动的效果相同,所以发动机消耗的能量即为等效替代的电动机消耗的能量。

5.1.2 模型求解

电机的输入电压

式中,E——供电电压;EM——输入电压;I——电流; RC——供电电压到电机之间的电阻;T——输出扭矩; K2——转矩系数; N——转速;RM——电 枢电阻; K1——转 速系数; L——绕 组电感; JM——惯性系数;TL——负载转矩;P——输出功率。

因此可以通过上述建立的模型进行液压系统能量消耗的计算。

5.2 液压系统评价指标的建立

5.2.1 模型假设

(1)本装置的液压系统的研究目的与意义非常明确,就是提高能源的利用效率,节约资源,从而达到保护环境的目的,虽然提高转向操作的稳定性与舒适性也是本装置的目的,但为了简化计算的需要,本文中只考虑该系统的能源节约比。

(2)本装置由于在设计中是通过控制液压泵工作的时间(蓄能器的压力值低于限定值时,液压泵才工作,而蓄能器的压力值高于限定值时,液压泵停止工作,由蓄能器供能)来达到节能的目的,在本装置中由于离合器采用了电磁离合器,所以其消耗的能量可以忽略不计。所以可以通过工作周期进行能源节约率的计算。

5.2.2 模型建立

在汽车行驶过程中一般在中高速状态下行驶,而汽车转向系统恰好在中高速行驶状态下所需的助力较小,所以其所需要的能源基本可以认为是从蓄能器中得到的。但当汽车在低速状态下行驶时,所需要的助力较大,这时离合器接合,液压泵应该正常工作,一方面提供助力转向所需要的能量,另一方面,给蓄能器供能,使其蓄能。

但在普通的液压助力转向系统中,液压泵一直处在工作状态,即始终在消耗发动机的能量。我们设普通液压助力转向汽车的液压泵在一定路段下的工作时间为T,根据前边的假设和叙述(汽车在大部分条件下处于高速运转状态)知道,节能型EHPS 装置的液压泵通过相同的路段,其液压泵工作时间约为 1/5T,所以基本确立它的节能效率为80% 左右。

5.2.3 模型检验

由于本装置属于全新的正在研究的装置,所以无法通过实验来检验上述模型中建立的节能效率与其真实的节能效率是否相符合,所以本部分以与其理论效果相同的装置(正如我们在模型一中以电动机代替发动机一样,本部分也以电动液压助力转向系统代替节能型 EHPS 系统的节能效率)的性能来近似检验。

[1]王军,陈勇,电动液压助力转向系统节能机理的试验研究 [J].制造业自动化,2010,(15):146~148.

[2]许阳坡 . 电动液压助力转向(EHPS)系统控制算法研究及实现 [D]. 天津大学,2006.

[3]朱海 . 电动助力转向匹配分析及性能评价研究 [D]. 吉林大学,2004.

[4]王杰 . 电控液压助力转向器(EHPS)的助力特性研究 [D]. 重庆理工大学,2014.

[5]刘宇辰,东永启,辛梓旗,成瑶,周淑文 . 机械液压助力转向节能系统的研究现状 [J]. 中国机械,2015,0(20):191~193.

[6]江 浩 斌, 龚 晓 庆, 等 . 旁 通 流 量 式 ECHPS 系 统 功 率 流模 型 与 节 能 特 性 [J]. 江 苏 大 学 学 报( 自 然 科 学 版 ),2016,37(4):373~380+393.

[7]宋健,吕连杰,等 . 商用车电动液压助力转向系统原理样机搭建及台架试验 [D]. 清华大学,2014.

[8]宋健,吕连杰,等 . 蓄能式商用车电动液压助力转向系统 [J].清华大学学报 (自然科学版 ),2014,(9):1209~1214.

[9]郑生文 .某车液压助力转向系统匹配计算 [J]. 汽车实用技术,2015,(2):79~83.

U463.4

A

1671-0711(2017)03(下)-0101-04