数控车轮车床烟尘净化系统的研制

吴兴旺,石建刚

(神华铁路货车运输有限责任公司包头车辆维修分公司,内蒙古 包头 014060)

数控车轮车床烟尘净化系统的研制

吴兴旺,石建刚

(神华铁路货车运输有限责任公司包头车辆维修分公司,内蒙古 包头 014060)

本文针对车辆维修企业对工作环境污染控制的需求,提出了烟尘净化解决方案,阐述了系统的工作原理、结构组成、技术参数及控制特点。

车辆维修;烟尘净化;控制系统

神华铁路货车运输有限责任公司包头车辆维修分公司主要负责神华自备铁路货车段修检修,车间配有5台车轮数控专用机床。现场生产过程中,货车轮对装夹在数控车床端部的夹盘中心,在镟修加工时,轮对高速旋转切削将产生氧化铁粉尘、一氧化碳,以及由于轮对表面上粘附的油污与杂质生成的烟气混合物。这些粉尘和烟气仅仅依靠车间厂房的换气扇是无法排出的,特别是神华集团铁路线路情况复杂,重载运输任务重,货车周转频率高,造成车轮偏磨现象严重,在5台车床同时开动,操作工三班作业,24小时不停机的情况下,车间空气污染非常严重,直接危害职工身体健康,污染工作环境,影响设备的正常开动。

基于以上原因,针对车轮数控专用机床设计了一套烟尘净化系统,即可为职工提供人性化的工作环境,有利于降低职业病发生因素,同时保证车轮车床的加工精度,降低维修频率,实现清洁生产。

1 技术方案及框架结构设计

根据现场设备布局和建筑结构情况,经过项目可行性论证,系统采用独立收集,整体集中净化处理的方案,充分利用现场铁屑输送坑道,合理布局除尘管道安装位置,满足车间定置管理要求。增设的烟尘净化系统主要包括烟尘净化装置、引风机、主管道、支管道、烟尘收集器以及控制操作系统组成。

烟尘净化装置、引风机、主管道水平固定在厂房顶部,支管道(根据车间车床数量配置 10路支管道)垂直联接在主管道上,引风机与各支管道间安装有电磁蝶阀,每台车床端部设有2个烟尘收集器,分别与支管道联接。控制操作系统包括 PLC 编程器、遥控操作器、电磁阀、控制柜组成。

系统工作原理为:系统根据 PLC 设计指令,启动引风机运行,利用引风机高速运行使系统管道产生负压,车轮高速旋转切削加工过程中产生烟尘通过烟尘收集器、支管道、电磁阀、主管道、风机等被输送到烟尘净化装置,烟尘气体进入净化装置沉降室后,首先将粗粒氧化铁粉尘直接降至灰斗,微粒烟尘被滤芯铺集吸附在外表面,洁净气体经过滤芯过滤净化达标后,排入大气。

2 设备的性能参数及选型计算

(1)烟尘收集器包括万向手臂及吸尘罩口,结构上,把吸口设计为多向可调的万向吸尘罩口;万向手臂设计为可任意升降调整,长度3米的柔性臂;每台车床前后轮对镟修点安装一个万向罩口手臂,共计 10个点。吸尘罩口的选型:根据现场考察,选用吸尘罩口的截面积为 0.053m²,设计风速为 7.8米 / 秒,根据公式 :Q=A×V ,

式中:A——管道截面积,m²;

V——排风速度,m/s;

Q——通风流量,m³/h。

计算可得每个吸尘罩口需要的风流量 :

Q0=0.053×7.8=0.4134 m³/s=1488.2 m³/h≈ 1500m³/h

系统10个吸尘罩口需要的总风:

Q=10× Q0=10×1500=15000m³/h

(2)烟尘净化装置。选用唐纳森 DFO3-24 除尘器,额定风量 16000 m³/h,过滤面积 424 ㎡,标准压差 1200Pa; 额定风量> Q,满足系统最大风流量要求。

(3) 风 机 系 统 与 技 术 参 数。 根 据 除 尘器 风 量 16000m3/h, 除 尘 器 及 管 道 压 力 损失 P1为 1500Pa, 风 机 能 够 提 供 的 风 量 估 算:Q1=K×Q=1.15×16000=18400 m3/h,K 为经验系数。

风机风压估算:P=KP×P1=1.16×1500=1740Pa式中:KP——经验系数。

选 配凡 尼蒂 克 风机, 型号 4-72-7CE,额 定转速 1800r/min,额定风流量 18930m3/h,风机全风压2157Pa,风机额定输出功率 15kW。

电 机 功 率 估 算:N=K×Q×P/ (3600×ηf×ηj×1000)

式中:N——电机功率,单位为 kW;

Q——额定风流量,单位为 m3/h;

P——风机全风压,单位为 Pa;

K——电机容量储备系数取为 1.3;

ηf—— 风机电机效率,取 0.75;

ηj——机械传动效率,对于三角带传动取0.95,对于联轴器传动取 0.98。

计算得,N=20.1kW,根据电机选型标准,选取西门子电机功率为 22kW。

(4)系统烟尘净化装置及性能。唐纳森 DFO3-24除尘器包括常态、滤网清灰、报警三种工作方式。

常态工作方式:供电后,控制器自动检测集尘器洁净侧和含尘侧的压力变化。如果风机启动,空气流过过滤器,将在两侧产生压力差,控制器随时测量压力差值并与设定值相比较。

滤网清灰工作方式:提供滤网压差清灰、停机清灰、压差和停机清灰组合三种方式。压差清灰:当过滤器两侧压差达到控制器的高压设定值时,控制器闭合继电器,输出一个开关信号给脉冲板,启动清灰流程。当压差下降到小于低压设定值时,继电器释放,清灰完成。停机清灰:在经过预先设定的延迟时间确保风机完全停止后,控制器启动一个预先设定时间的清灰过程。压差和停机清灰组合:控制器同时提供上述的两个清灰功能。维持过滤器两侧的压差在一个比较窄的范围,同时在停机后提供定时清灰过程。

报警工作方式:设定一个比高于设定值还要高的报警设定值。如果由于清灰系统失效或压缩空气过少,或过滤器达到使用寿命等情况,清灰流程无法将压差维持在报警设定值之下时,提供报警指示。

实际使用过程中更,过滤筒、布袋、过滤元件等消耗元件可多次利用、更换方便。

(5)系统管道。吸尘罩口通往除尘器的管道,自罩 口往除尘器 管径依次为:φ150mm、φ350mm、φ500mm。采用不同的管道直径是为了确保通往各个罩口的风量保持平衡。

根据现场设备布局和建筑结构情况,将管道设计在地下,利用碎屑机的铁屑输送坑道对除尘管道进行布局与安装。这种设计既美观又节约了空间,同时减少了处理后烟尘的再次污染。

3 数控车轮车床烟尘净化系统特性

(1)为实现节能降耗本除尘设备控制系统采用变频调速控制。当所有车轮车床开启的时候风机的功率则自动开启到最大所需频率,保证所有车轮车床在加工过程中产生的烟尘都能够被吸收处理。当开启部分车轮车床的时候,因所需的除尘风量减少,控制系统将自动降低功率,实现功率的自动转换与调节,从而可降低设备功耗,降低设备对能源的消耗,最终实现节能降耗。

(2)控制系统采用全自动节能控制。在变频控制柜上设置风机预启动及风机停机按钮,当按下风机预启动时,变频器处理预启动状态(变频器启动但无运行档位选择,0HZ输出),此时若有机床启动,变频器会根据机床启动的数量,自动选择运行档位,当机床全部关闭时,变频器也自动恢复预启动状态。当机床全部关闭时间超过20分钟后(预设值),系统会自动关闭预启动状态,如需重启再按风机预启动按钮。

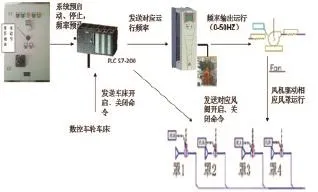

(3)控制系统采用变频调速与电磁阀连锁的控制方式。工作原理为:PLC 将风机变频控制器程序设置为5个频率档,并在各个机床的除尘罩口都设置有电磁阀,电磁阀的开启与机床的开启同步控制,机床启动,电磁阀启动,同时将每个电磁阀开启的信号传输出PLC。当打开的机床数量为1台时,PLC 便命令变频器以 1 档运行;再增加 1 台机床时,变频器便自动以2档运行,当全部5台机床都打开时,变频器以5档运行。当机床数量减少时,变频器会自动降一档运行,直到全部关闭时,变频器也会自动延时关闭。图1为系统工作原理图。

图1

(4)系统烟尘净化装置具有智能化控制,带有独立的微型控制器,扩展功能强大,同时,该控制器带有与 PLC 通讯及连锁功能,保证了除尘系统以最佳性能运行。

4 效果分析

本套烟尘净化系统方案的实施,经过投产试运行,效果显著,运行平稳。车轮车床烟尘净化系统的应用,显著改善了轮对加修间的工作环境,保护职工的身体健康,提高职工的满意度,提高了劳动生产率,为企业和社会带来效益。

[1]尚景泰 .通风机实用技术手册 [M].北京:机械工业出版社,2011。

[2]续魁昌 .风机手册 [M]. 北京:机械工业出版社,2011.

U270.331.1

A

1671-0711(2017)03(下)-0089-02