时速250 km等级动车组自主化车轮的耐磨性能试验研究

张关震,任瑞铭,丛 韬,张 弘,付秀琴

(1.大连交通大学 材料科学与工程学院,辽宁 大连 116028;2.中国铁道科学研究院 金属及化学研究所,北京 100081)

车轮是铁路机车车辆的重要走行部件,其服役性能受到高度关注。近年来,随着国内铁路高速、重载技术的快速发展和广泛应用,国内铁路车轮的整体技术水平已经有了显著提升,在车轮材料、生产工艺和综合性能评价等方面的研究均取得了长足进步[1-2]。高速动车组车轮是中国铁路近年来大力推进的研发项目,现已开发出时速250和350 km等级的高速动车组自主化车轮,并正在开展小批量的运用考核研究。伴随着“走出去”和“一带一路”国家发展战略的实施,高速动车组车轮的成功研制为中国铁路高端车轮的自主化创新奠定了技术基础,对促进轮轴关键零部件产业发展、保障列车高效运营具有积极意义。

车轮的耐磨性是衡量车轮服役性能优良的重要指标之一[3],本文以时速250 km等级的高速动车组自主化车轮(牌号为D1)为研究对象,对其材料的磨损性能进行研究,探讨磨损机理;通过实物车轮的运用考核,对其运用中的磨损情况进行跟踪测量,并与相同运用条件下的国外进口车轮(牌号为ER8)进行对比分析,旨在为充实和完善高速动车组自主化车轮的服役性能评价体系提供数据支撑。

1 试验内容及方法

1.1 试样的制备及磨损量的测试

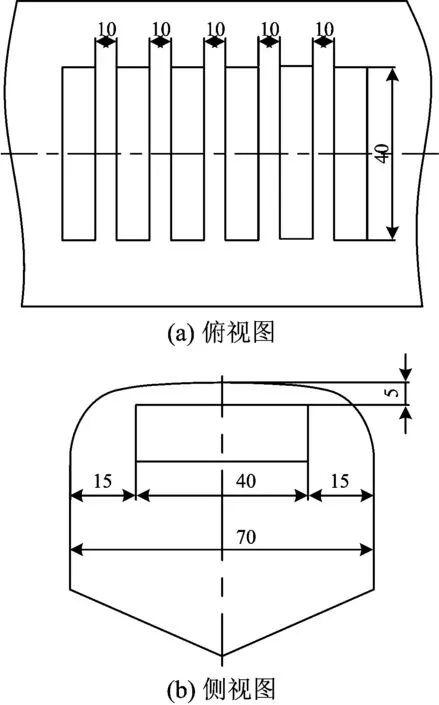

磨损试验中,车轮试样取自车轮的轮辋部分,包括自主化D1车轮试样和进口ER8车轮试样,两车轮试样的试验数量均为3个,从成品车轮踏面下10 mm处切取;钢轨试样取自高速铁路常用的U71MnG钢轨,从成品钢轨踏面下5 mm处切取,数量为6个,其中3个试样与自主化D1车轮试样组成摩擦副,另外3个试样与进口ER8车轮试样组成摩擦副。车轮和钢轨试样的取样位置分别如图1和图2所示,试样的尺寸和形貌如图3所示。

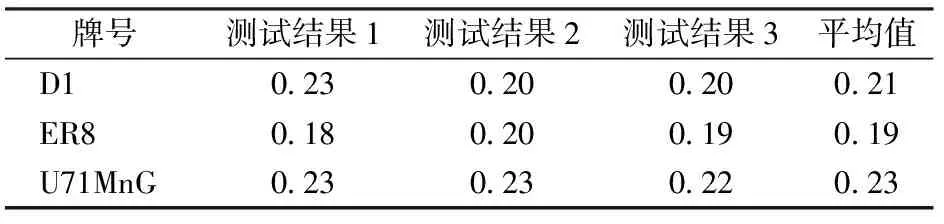

车轮和钢轨试样磨损面粗糙度的测试采用TR200粗糙度仪,测试结果见表1。

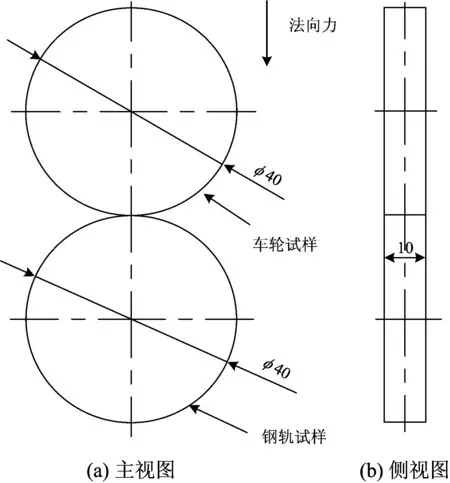

耐磨性能试验在Amsler磨损试验机上进行,磨损试验的示意图如图4所示。

图2 钢轨试样取样位置示意图(单位:mm)

试验中车轮和钢轨试样的转速分别为200和180 r·min-1,滑差率为10%,磨损试验法向力为500 N。试样的耐磨性通过其磨损后的失重量(取3个试样磨损后失重量的平均值)衡量,且自主化D1车轮试样耐磨性的优劣通过与进口ER8车轮试样磨损失重量(简称磨损量)的对比进行评价,即为自主化D1车轮试样的相对耐磨性。

图3 车轮和钢轨试样的尺寸及形貌

表1 自主化D1车轮和进口ER8车轮及U71MnG钢轨的试样试验面粗糙度的测试结果 μm

图4 磨损试验示意图(单位:mm)

车轮每磨损2万转,对其进行1次清洗称重,磨损至20万转时试验结束。清洗试样采用KQ-250TDV型数控高频超声波清洗仪,以去除摩擦副表面的油污和磨损碎屑。称重试样采用精度为0.1 mg的FA1004型电子天平。试验后车轮试样磨损表面的微观形貌分别采用LeicaDMI5000M型金相显微镜和Quanta 400扫描电子显微镜观察。

1.2 实体车轮磨损量的测试

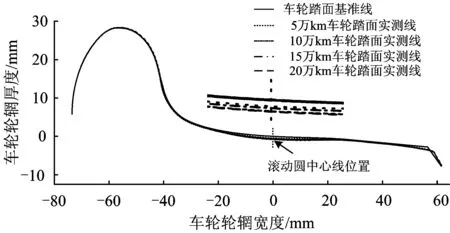

将自主化D1车轮装配在太原南至永济北区间往返运行的动车组上,开展运用考核。为进行比较分析,该动车组半列装配自主化D1车轮,半列装配进口ER8车轮。采用WS2005-1型踏面外形测量仪对车轮每运行5万km后的磨损情况进行跟踪监测,目前已累计记录了20万km的磨损数据。通过计算车轮踏面廓形实测线与基准线滚动圆中心位置纵坐标的差值,衡量车轮实际的磨损量,计算车轮实际磨损量的示意图如图5所示。

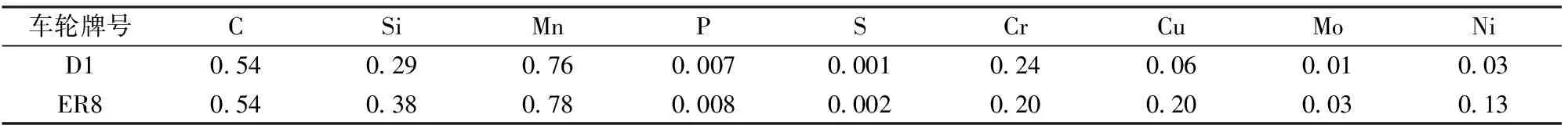

不同车轮的化学成分、主要性能和踏面粗糙度的测试结果分别见表2、表3和表4。

表2 自主化D1车轮和进口ER8车轮的化学成分测试结果(质量分数) %

表3 自主化D1车轮和进口ER8车轮的主要性能测试结果

图5 车轮磨损量测试示意图

表4 自主化D1车轮和进口ER8车轮踏面粗糙度测试结果 μm

2 试验结果的分析及讨论

2.1 车轮试样磨损量的测试

车轮试样每旋转2万转时的磨损量如图6所示。从图6可以看出:在8万转之前,自主化D1和进口ER8车轮试样的磨损量无显著差别,曲线近乎重合;在8万转之后,两车轮试样的磨损量逐渐增加,曲线的差别逐渐显现,进口ER8车轮试样的曲线更为陡峭,曲线的斜率较大,而自主化D1车轮试样的磨损曲线相对平缓,曲线的斜率较小。

第二,要让企业审计人员积极学习计算机方面的知识和操作技能,学会通过网络途径获得更多的信息和数据分析办法,从而提高自己的分析能力。

车轮试样磨损失重率(每万转的磨损量)如图7所示。从图7可以看出:车轮试样的磨损过程分为2个阶段,即磨损初期磨损失重率逐渐增加的跑合阶段(8万转之前)和磨损失重率趋向平缓的稳定磨损阶段(8万~20万转);在磨损初期,摩擦副中两试样的接触表面开始由光滑状态向粗糙状态转变,表面质量明显下降,接触间隙显著增大,试样的磨损失重率不断增加;随着磨损试验的进行,摩擦副中两试样接触面的表面状态逐渐稳定,磨损失重率不再增长而是趋向平缓,试样逐渐进入到稳定磨损阶段。

图6 不同车轮试样的磨损量曲线

图7 不同车轮试样的磨损失重率曲线

经过20万转的磨损试验后,自主化D1车轮试样的磨损失重量稳定在1.85 g左右,与进口ER8车轮试样2.02 g的磨损失重量相比,自主化D1车轮试样的相对耐磨性约为1.09,表明其耐磨性更为优异。通常认为金属材料的耐磨性与H/E(其中H为材料硬度,E为弹性模量)成比例[4-5],车轮钢材料的E值一般在200 GPa左右,因此对于D1和ER8这2种车轮的材料来说,材料的耐磨损性能主要与其硬度有关。一般情况下材料的硬度越高,其抗磨性能越强。D1和ER8两车轮试样的相对耐磨性和硬度的对比结果如图8所示。从图8可以看出:较进口ER8车轮试样,硬度相对更高的自主化D1车轮试样具有更为良好的耐磨性。

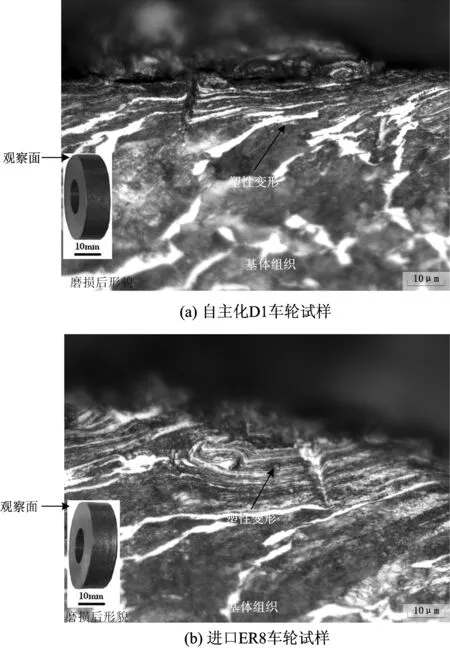

经过20万转磨损试验后,D1和ER8两车轮试样磨损表面的显微组织如图9所示。从图9可以看出:两车轮试样的表层均可观察到明显的塑性变形特征,D1和ER8两车轮试样的表面塑性变形层平均深度分别约为20和30 μm;两者相比较,进口ER8车轮试样表面的塑性变形程度更为严重,这一结果与两车轮试样的硬度和相对耐磨性有着较好的对应性,即自主化D1车轮较高的硬度使其具有更好的耐磨性和抵抗塑性变形的能力。

图8 自主化D1和进口ER8车轮试样硬度及相对耐磨性

图9 不同车轮试样磨损表面的显微组织(×1 000倍)

经过20万转磨损试验后,D1和ER8两车轮试样磨损表面的扫描电镜形貌如图10所示。从图10可以看出:两车轮试样的磨损形貌主要以塑性变形和裂纹扩展为主,呈现出典型疲劳磨损的形貌特征;这主要是由于磨损过程中,摩擦副接触表面承受了交变应力(法向加载的压应力和滑动方向的剪切应力)的作用[6-7],使接触面局部微区发生塑性变形,当塑性变形累积到一定程度超过材料的塑变极限后就会诱发疲劳裂纹,随着磨损试验的进行,在交变应力的持续作用下,裂纹不断扩展并最终发展为剥离坑,且剥离掉块在后续的磨损过程中逐渐研磨变细成为磨粒,又会产生磨粒磨损,使试样表面形成深浅不一、宽窄不等的犁沟特征,因此,车轮试样的磨损机理主要以疲劳磨损为主,同时伴有磨粒磨损的特征;进口ER8车轮试样的剥离程度相对严重,自主化D1车轮试样的剥离程度相对较轻,这也与两车轮试样的磨损失重量有着较好的对应性;结合以上的分析结果,两车轮的磨损实际上是通过接触疲劳实现的,因此可以通过磨损量量化剥离掉块的多少。

图10 不同车轮试样磨损表面的扫描电镜形貌

2.2 实体车轮磨损量的测试

安装在动车组上的自主化D1车轮的典型踏面廓形如图11所示。从图11可以看出:随着运行里程的增加,车轮的磨损量在逐渐增加。

图11 典型车轮磨损情况的示意图

表5自主化D1车轮和进口ER8车轮的磨损量和平均磨损量

mm

根据表5中不同车轮每万km的平均磨损量绘制磨损曲线,结果如图12所示。从图12可以看出:在运行达到10万km的过程中,车轮每万km的磨损量增长明显,曲线陡峭,斜率较大,且自主化D1车轮每万km的磨损量略高于进口ER8车轮,这与车轮踏面的状态有关,因为运行初期车轮踏面较新,与钢轨正处于磨合阶段,该阶段车轮的磨损明显且磨损量存在波动。随着运行里程增加,至10万km后,车轮每万km的磨损量呈减小趋势,曲线变得相对平缓,斜率较小,轮轨之间的磨损趋向稳定,这一趋势与小试样磨损试验中磨损过程出现的2个阶段和磨损失重率曲线的变化规律有着较好的对应性;运行到20万km时,自主化D1车轮每万km的平均磨损量为0.041 mm,优于进口ER8车轮(其每万km磨损量为0.043 mm),两车轮的实际耐磨性也与小试样的磨损试验结果相吻合。因此自主化D1车轮的耐磨性能更为优异。

图12 自主化D1和进口ER8车轮每万km磨损量曲线

3 结 论

(1) 车轮试样的磨损试验结果表明,经过20万转的磨损试验后,自主化D1车轮的相对耐磨性能约为进口ER8车轮的1.09倍;车轮的磨损机制主要为疲劳磨损,同时伴有磨粒磨损的特征。

(2) 车轮的实际服役考核结果表明,车轮运行里程达到10万km后,随着运行里程的增加,车轮每万km的平均磨损量逐渐减小,当运行里程达到20万km时,自主化D1车轮每万km的平均磨损量为0.041 mm,低于进口ER8车轮,表明自主化车轮的耐磨性能较进口车轮更为优异。

[1]王春山, 陈雷. 铁路重载提速货车技术[M]. 北京: 中国铁道出版社, 2010.

[2]张斌, 张弘, 苟秀琴. 新材质重载货车车轮性能研究[J]. 中国铁道科学, 2009, 30(5): 65-70.

(ZHANG Bin, ZHANG Hong, FU Xiuqin. Performance Study on the Wheels of New Material for Heavy Haul Freight Trains[J]. China Railway Science, 2009, 30(5): 65-70. in Chinese)

[3]刘吉远, 陈雷, 余明贵, 等. 铁路货车轮轴技术概论[M]. 北京: 中国铁道出版社,2009.

[4]束德林. 工程材料力学性能[M]. 北京: 机械工业出版社, 2003.

[5]史建平, 刘忠侠, 肖乾. 车轮钢的化学成分、微观组织对车轮钢力学性能的影响[J]. 中国铁道科学, 2012, 33(6): 44-49.

(SHI Jianping, LIU Zhongxia, XIAO Qian. The Effect of Chemical Composition, Microstructure on the Mechanical Properties of Wheel Steels[J]. China Railway Science, 2012, 33(6): 44-49. in Chinese)

[6]林吉忠, 刘淑华. 金属材料的断裂与疲劳[M]. 北京: 中国铁道出版社, 1989.

[7]张关震, 贺定勇, 周正, 等. 电弧喷涂铁基非晶涂层摩擦磨损性能分析[J]. 焊接学报, 2012, 33(1):81-84.

(ZHANG Guanzhen, HE Dingyong, ZHOU Zheng, et al. Frictional Wear of Arc Sprayed Coatings Containing Iron Based Amorphous Phase[J]. Transactions of the China Welding Institution, 2012, 33(1): 81-84. in Chinese)