基于ANSYS/FE-SAFE的高速动车组非动力车轴疲劳寿命分析

曹建国,宋红攀,刘鑫贵,吴 毅,江 军,项 彬

(1.北京科技大学 机械工程学院,北京 100083;2.北京科技大学 国家板带生产先进装备工程技术研究中心,北京 100083;3.中国铁道科学研究院 标准计量研究所,北京 100081 4.中国铁道科学研究院 金属及化学研究所,北京 100081)

高速动车组车轴作为列车的关键部件之一,它的性能良好与否直接关系到列车行车安全[1]。由于列车的运行工况在启动、制动、直线、曲线、道岔中不断变化,车轴受到拉压、扭转和冲击等复杂的交变载荷,从而使车轴产生疲劳破坏;加之,环境温度变化、雨水的腐蚀破坏、路面石子的冲击等,也加速了车轴的破坏,降低了疲劳寿命,所以车轴寿命一直是人们研究的重点之一。

随着高速动车组车速的不断提高,为了保障其安全运行,研究者们对车轴进行了多方面的深入研究。已有研究中,对车轴钢的研究比较普遍且深入,包括从车轴钢的基本组织性能、断裂失效机理、微动磨损特性,到腐蚀对疲劳特性和高周疲劳特性的影响[2],再到疲劳裂纹萌生、扩展寿命分析计算[3],为研究实体车轴疲劳奠定了理论基础。在实体车轴方面,对已有车型的车轴采用理论和有限元法计算其强度[4-6],采用先进的数据采集系统采集载荷时间历程并用雨流计数法处理获取的载荷谱[7],基于线性累计损伤理论等方法进行疲劳损伤评估和可靠性预测[8-9]。通过理论方法分析计算车轴的疲劳寿命被广泛采用,但尚不能直观、准确地反映车轴各个部位的寿命情况,且估算出的疲劳寿命与实际寿命也存在一定差距。也有研究者采用了仿真软件ANSYS WORKBENCH和Fe-fatigue和基于现有载荷谱进行疲劳寿命分析计算[10],但这些软件的数据处理和分析能力有限,计算结果不够准确。传统方法大都是直接给定车轴的疲劳载荷,而本文采用动力学仿真软件SIMPACK模拟车轴疲劳载荷的方法新颖,且直接给出其动态时间历程。

FE-SAFE作为专用的高级疲劳寿命分析软件,疲劳计算技术先进、精度高,可以更直观、准确地分析车轴寿命,能够获得整个车轴的寿命图,但目前尚未见采用FE-SAFE进行车轴疲劳寿命的研究。

因动力车轴与非动力车轴的分析方法一样,本文以CRH380B型高速动车组非动力车轴为例,采用ANSYS软件建立车轴静强度分析有限元模型,获取车轴应力,再通过动力学仿真软件SIMPACK获取载荷时间历程,然后采用疲劳寿命专用仿真软件FE-SAFE对车轴的疲劳寿命进行预测和分析。

1 车轴静强度的分析

1.1 车轴受力分析

目前国内关于车轴设计和强度计算的标准主要是依据基于欧洲标准EN 13103—2009《Railway applications-Wheelsets and bogies-Powered axles-Design guide》和EN 13104—2009《Railway applications-Wheelsets and bogies-No-powered axles-Design guide》[11]制定的TB/T 2395—2008《铁道机车车辆动力车轴设计方法》和TB/T 2705—2010《铁道车辆拖轴设计方法》[12]。车轴在实际工作中受到的载荷是不断变化的,为了方便设计计算,以上标准中将它们简化为等效的集中力。

本文以CRH380B型高速动车组非动力车轴为例进行分析,其结构简图如图1所示。图中:截面1—截面8分别对应车轴以下部位的截面:轴颈凹槽、防尘座左侧、防尘座与轮座间过渡圆弧、轮座表面和轮座内侧过渡圆弧、制动盘座左侧过渡圆弧、制动盘座表面和制动盘座右侧过渡圆弧。

图1 CRH380B型高速动车组非动力车轴结构简图

研究非动力车轴时主要考虑的载荷为运动中车体作用在轮对轴颈上的质量和制动盘质量引起的载荷和制动载荷,即一系簧上质量运动产生的作用于轴箱的垂向和横向载荷,轮轨接触产生的作用于车轮的垂向和横向载荷,制动引起的制动载荷以及制动盘转动引起的惯性载荷,则轮对所受载荷如图2所示。图中:Fp1和Fp2分别为轴颈两端受到的垂向

载荷;Fq1和Fq2分别为两车轮踏面受到的垂向载荷;Fy1和Fy2分别为两车轮踏面受到的横向载荷;Fp3为平衡Fy1与Fy2的横向载荷;Fi为安装在两车轮之间第i(i=1,2,3)个制动盘(图中将其简化为质点)质量引起的惯性力;b为两轴颈垂向力作用点间距的一半;s为两车轮滚动圆间距的一半;h为轮对承载重量的中心位置到车轴中心线的高度;yi为第i个制动盘距左侧滚动圆的间距。

图2 轮对所受载荷

运动中车体作用在轮对轴颈上的质量和制动盘质量引起的载荷如下。

Fp1=(0.625+0.087 5h/b)m1g

(1)

Fp2=(0.625-0.087 5h/b)m1g

(2)

Fy1=0.35m1g

(3)

Fy2=0.175m1g

(4)

Fp3=Fy1-Fy2=0.175m1g

(5)

(Fy1-Fy2)R-∑Fi(2s-yi)]

(6)

Fi=mig

(7)

(8)

式中:m1为车体作用在轮对轴颈上的质量;mi为第i个制动盘的质量。

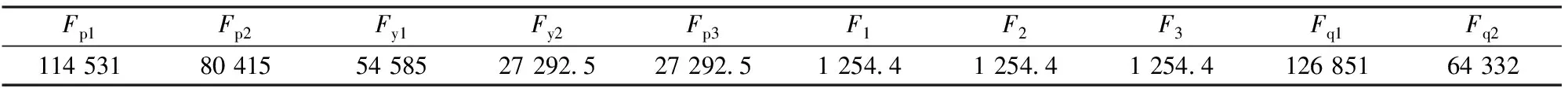

根据式(1)—式(8),得到CRH380B型高速动车组非动力轮对载荷计算结果见表1。

表1 CRH380B型高速动车组非动力轮对所受载荷的计算结果 N

1.2 有限元模型建立

根据CRH380B型高速动车组非动力车轴和车轮的几何尺寸及相关参数,用ANSYS软件建立非动力轮对有限元模型,如图3所示。模型中,非动力车轴和车轮均采用八节点六面体三维实体单元(Solid185),采用扫略网格的方法划分网格,并在过渡圆弧处进行网格细化处理,以保证计算的准确性;单元总数为191 160、节点总数为213 060。

根据表1所示的理论计算结果,在车轴两端轴颈处施加垂向载荷Fp1和Fp2,为了使计算更加准确,将这2个载荷用等效的余弦分布载荷代替,并在车轴一端施加纵向和横向约束;在车轮踏面处施加横向载荷Fy1和Fy2,同时在这2个位置施加垂向和纵向约束;在3个制动盘座处分别施加惯性力Fi;轮轴接触采用Targe170与Contact174单元定义接触对,根据TB/T 1718—2003《铁道车辆轮对组装技术条件》,轮轴过盈量按轮座直径的0.08%~0.15%取0.275 mm),轮轴接触时的摩擦系数取0.2。

图3 非动力轮对有限元模型

1.3 应力仿真结果分析

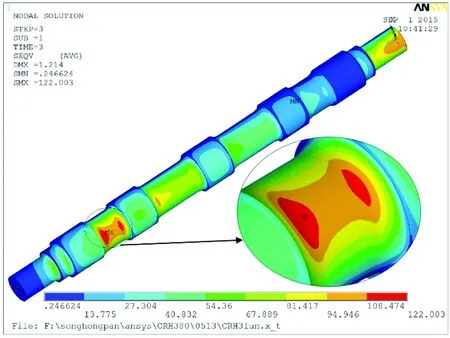

对于非动力车轴,载荷大且复杂的工况为制动工况,即该工况下车轴的应力最大,因此进行仿真计算时只考虑该工况下的应力。通过仿真得到该工况下非动力轮对的应力云图,其中非动力车轴的应力云图如图4所示。

图4 制动工况下非动力车轴的应力云图

根据经验,在车轴的过渡圆弧处、尺寸变化处、最小直径处,以及轮轴装配区域、受到最大弯矩处截面的应力较大,故选择图1所示的8个截面校核车轴的强度,仿真得到各个截面的最大应力及标准规定的许用应力,见表2。

由图4和表2可知:在选取的8个截面上应力都较大,而最大应力出现在截面5即轮座内侧过渡圆弧处,该处应力为122.01 MPa;但对照非动力车轴标准TB/T 2705—2010《铁道车辆拖轴设计方法》中关于非动力车轴各区域许用应力的规定(轴身许用应力为180 MPa,轴颈许用应力为85 MPa,轮座许用应力为99 MPa),这8个截面的应力均小于标准规定的许用应力,选取该仿真结果可适用于疲劳寿命的仿真计算。

表2 非动力车轴各截面的最大仿真应力及许用应力 MPa

2 车轴载荷谱的编制

2.1 载荷时间历程的获取

载荷谱对于车轴的疲劳寿命分析尤为重要。载荷时间历程的获取方法有2种:一是通过动力学仿真软件建立系统模型,再根据实际工作条件获取不同工况下的载荷时间历程;二是直接在线测量,根据经验,在应力集中部位粘贴应变片,采用数据采集系统采集车轴的动应力信号。本文考虑到在线测量投入大、时间长和仿真计算的精度高、速度快,采用动力学仿真的方法获取载荷时间历程。

采用动力学仿真软件SIMPACK,首先建立CRH380B型高速动车组的整车模型,然后建立线路模型,最后设置轨道不平顺参数。在整车模型中,车体及轮对、转向架各项参数的选取与实际情况相同。在铁道车辆动力学仿真中,线路模型非常重要,一般分为直线和曲线,完整的曲线由直线—缓和曲线—圆曲线—缓和曲线—直线组成,因此本文仿真时选取较为典型的1段曲线线路,其圆曲线半径设为5 000 m,并按照曲线线路设置方法建立曲线线路模型。采用能在空间反映轨道不平顺的轨道谱[13]设置轨道不平顺参数,分为横向、垂向、侧滚和轨距不平顺。

整车模型和线路模型建立好后,校验模型的准确性。将高速动车组运行初始速度设为250 km·h-1,采样时间设为30 s,采样频率设为200 Hz,对整车模型进行仿真计算,得到轴颈两端受到的垂向载荷Fp1和Fp2以及横向载荷Fp3的时间历程曲线,如图5所示。

由图5可知:垂向载荷和横向载荷因受轨道不平顺的影响而没有呈现理想的恒幅周期性变化;仿真得到轴颈两端垂向载荷的主要变化范围为70~105 kN,变化值即最大值与最小值相差35 kN,理论计算得到的变化范围为80.4~114.5 kN,变化值为34.1 kN,仿真计算与理论计算间的误差为2.6%;仿真计算得到横向载荷的变化范围为±25 kN,理论计算得到的横向载荷为27.3 kN,仿真计算与理论计算的载荷误差为8.4%;由此可见,仿真计算与理论计算的误差均较好地控制在了工程误差范围内,验证了模型的准确性。

图5 轮轴载荷的时间历程曲线

2.2 载荷时间历程的处理

FE-SAFE软件在读取有限元分析结果的文件时,如果分析结果为单位载荷作用下的应力,则将有限元分析得到的应力直接乘以载荷时间历程曲线中载荷的瞬态值作为疲劳分析应力;否则,将有限元分析得到的应力乘以载荷时间历程曲线中载荷的瞬态值与有限元载荷的比值作为疲劳分析应力,即先将载荷时间历程单位化后再乘以有限元分析的应力结果以得到疲劳分析应力。车轴上各节点的应力时间历程可由下式得到。

(9)

式中:Fpi(i=1,2,3)为CRH380B型高速动车组非动力轮对受到的载荷;Fpi(t)为载荷Fpi的时间历程;σi为车轴上各节点的应力;σi(t)为车轴上各节点应力的时间历程。

则FE-SAFE软件中所需的载荷谱系各载荷的合应力张量时间历程,可由下式得到。

σ=∑σi(t)

(10)

3 基于FE-SAFE的车轴疲劳寿命计算

3.1 计算过程

车轴的工况条件复杂,并且承受多轴载荷,所以采用FE-SAFE软件对车轴进行疲劳加速仿真试验,预测其寿命比较适用。FE-SAFE软件作为结构的疲劳耐久性分析专用软件,可以采用Miner线性疲劳累积损伤准则计算多种工况组合下载荷产生的疲劳损伤,为

(11)

式中:D为车轴的总疲劳损伤值;k为载荷总数;nj为某一应力水平下车轴的疲劳寿命;Dj为与nj对应的疲劳损伤相对值;Nj为循环应力下车轴的疲劳寿命。

当D=1时,认为车轴发生了疲劳破坏。

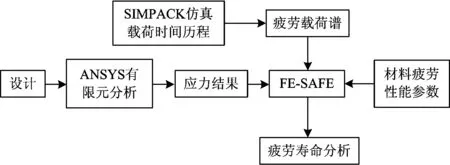

基于FE-SAFE的车轴疲劳寿命仿真计算过程主要包括以下步骤。

(1)在FEA(Finite Element Analysis)文件窗口中导入车轴静强度有限元计算结果。

(2)在数据文件窗口中导入垂向载荷和横向载荷的时间历程曲线。

(3)在材料数据窗口中定义车轴材料的性能,因为数据库中没有相应的材料,所以需根据材料的疲劳特性参数利用Seeger材料近似算法定义。

(4)在FEA疲劳对话框窗口中,通过载荷数据文件窗口中的载荷与相应的FEA文件窗口中的应力相乘,得到车轴疲劳载荷谱,计算原理依照式(9)和式(10);并进行零件表面集中应力系数、材料类型、疲劳计算方法、设计寿命制定、强度因子等疲劳计算参数的设置。

(5)进行疲劳寿命计算,将车轴节点的疲劳寿命写入输出文件中。

(6)疲劳计算结果查看和分析:将结果文件重新导入到ANSYS软件中,查看车轴的疲劳寿命云图。

疲劳寿命计算过程如图6所示。

图6 FE-SAFE疲劳寿命计算过程

3.2 计算结果

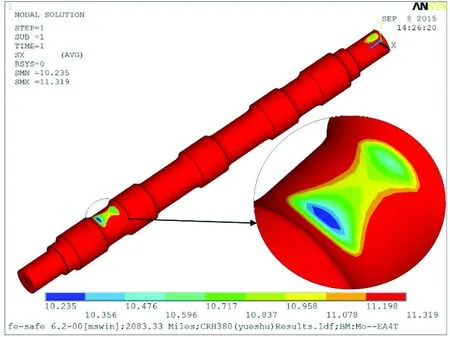

将有限元仿真计算得到的车轴应力结果和载荷时间历程曲线导入到FE-SAFE软件中,将载荷时间历程曲线转换为疲劳分析应力,然后根据试验测得的车轴材料(EA4T钢)的疲劳极限设置材料参数和疲劳计算参数设置,以运行里程为计算单位,得到非动力车轴疲劳寿命的仿真结果,如图7所示。

图7 疲劳寿命仿真结果

由图7可知:车轴的危险部位位于轮座内侧过渡圆弧处,该处寿命最低,按运行里程计算为1010.235=1 718×107m,即车轴在运行1 718万km后将会出现疲劳裂纹;根据目前高速动车组的运行

状况,按照其每年的平均运行里程为60万km,则车轴的最低使用寿命约为28.6 a,满足《铁路客车轮轴组装检修及管理规则》中对于使用寿命的规定(设计使用寿命为25 a)。

4 结 论

(1)采用有限元软件ANSYS对CRH380B非动力车轴进行应力仿真计算,发现车轴最大应力部位位于轮座内侧过渡圆弧处,该处应力为122.01 MPa,车轴各个区域的最大应力均小于许用应力,满足车轴的静强度要求。

(2)采用动力学仿真软件SIMPACK仿真得到车轴的垂向载荷主要在70~105 kN之间变化,横向载荷主要在±25 kN之间变化。

(3)结合仿真得到的应力和载荷谱,采用疲劳寿命专用仿真软件FE-SAFE对车轴进行疲劳寿命预测与分析,获取的疲劳寿命图可直观、准确地反映车轴各个部位的寿命;车轴轮座内侧过渡圆弧处的疲劳寿命最低,为28.6 a,满足高速动车组车轴的设计寿命要求。

[1]KLINGER C, BETTGE D. Axle Fracture of an ICE3 High Speed Train [J]. Engineering Failure Analysis, 2013(35): 66-81.

[2]BERETTAA S, CARBONIA M, FIORE G, et al. Corrosion-Fatigue of A1N Railway Axle Steel Exposed to Rainwater[J]. International Journal of Fatigue, 2010(32):952-961.

[3]孟扬.高速列车车轴钢疲劳特性的初步研究[D].贵阳:贵州大学,2009.

(MENG Yang. Preliminary Study on Fatigue Properties of High-Speed Train Axle Steel [D]. Guiyang: Guizhou University, 2009. in Chinese)

[4]YASNIY O, LAPUSTA Y, PYNDUS Y, et al. Assessment of Lifetime of Railway Axle [J]. International Journal of Fatigue, 2013(50): 40-46.

[5]ZERBST U, BERETTA S, KÖHLER G, et al. Safe Life and Damage Tolerance Aspects of Railway Axles—a Review [J]. Engineering Fracture Mechanics, 2013(98): 214-271.

[6]TAIZO Makino, TAKANORI Kato, KENJI Hirakawa. Review of the Fatigue Damage Tolerance of High-Speed Railway Axles in Japan [J]. Engineering Fracture Mechanics, 2011(78): 810-825.

[7]王立飞. 高速轮轴载荷谱的试验研究[D]. 北京:北京交通大学, 2015.

(WANG Lifei. Study on Wheel Axle Load Spectrum Test of the High Speed Train [D]. Beijing: Beijing Jiaotong University, 2015. in Chinese)

[8]李瑞霞,赵力,齐双强,等. 轨道车辆车轴强度及疲劳裂纹扩展寿命分析[J]. 机车电传动, 2013(2): 74-77.

(LI Ruixia, ZHAO Li, QI Shuangqiang, et al. Analysis of Rail Vehicle Axle Strength and Fatigue Crack Propagation Life [J]. Electric Drive for Locomotives, 2013(2): 74-77. in Chinese)

[9]赵利华,张开林,张红军. 高速动力车轴应力谱分析及疲劳寿命可靠性预测[J]. 交通运输工程学报, 2008, 8(5): 27-32.

(ZHAO Lihua, ZHANG Kailin, ZHANG Hongjun. Stress Spectrum Analysis and Fatigue Life Prediction about Wheel Axle of High-Speed Power Car [J]. Journal of Traffic and Transportation Engineering, 2008, 8(5): 27-32. in Chinese)

[10]华亮,田威,曾超,等. 基于ANSYS WORKBENCH有限元软件的轮对疲劳寿命评估[J]. 城市轨道交通,2014(3): 47-49.

(HUA Liang, TIAN Wei,ZENG Chao,et al. Evaluation of Wheel Set Fatigue Life Based on ANSYS WORKBENCH Finite Element Software [J]. Urban Rail Transit, 2014(3): 47-49. in Chinese)

[11]European Committee for Standardization. EN 13103—2009 Railway Applications-Wheelsets and Bogies-Non-Powered Axles-Design Guide [S]. Brussels: European Committee for Standardization Management Centre, 2009.

[12]中华人民共和国铁道部.TB/T 2705—2010 铁道车辆拖轴设计方法 [S]. 北京:中国铁道出版社,2010.

(Ministry of Railways of the People’s Republic of China. TB/T 2705—2010 Design Method for Non-Powered Axle of Rolling Stock[S]. Beijing: China Railway Publishing House, 2010. in Chinese)

[13]陈宪麦,王澜,陶夏新,等. 我国干线铁路通用轨道谱的研究[J]. 中国铁道科学,2008, 29(3): 73-77.

(CHEN Xianmai, WANG Lan, TAO Xiaxin, et al. Study on General Track Spectrum for Chinese Main Railway Lines [J]. China Railway Science, 2008, 29(3): 73-77. in Chinese)