基于线性切割试验碴片分析的滚刀破岩效率研究

龚秋明, 周小雄, 殷丽君, 何冠文, 苗崇通

(北京工业大学城市防灾与减灾教育部重点实验室, 北京 100124)

基于线性切割试验碴片分析的滚刀破岩效率研究

龚秋明, 周小雄*, 殷丽君, 何冠文, 苗崇通

(北京工业大学城市防灾与减灾教育部重点实验室, 北京 100124)

为了研究碴片形状与TBM破岩效率之间的关系,应用机械破岩试验平台对北山花岗岩进行线性切割试验。通过对试验所形成的碴片进行粗糙度指数、扁平度以及长轴分析,发现不同滚刀间距及贯入度下所形成的碴片有很好的规律。TBM破岩效率越高,所形成的碴片大岩块的长轴更长,粗糙度指数更大,同时碴片也更加扁平。将粗糙度指数与比能进行回归分析,二者具有很好的线性关系。对于北山花岗岩,当刀间距与贯入度的比值为40左右时,TBM破岩效率最高。因此,碴片分析对评价TBM的破岩效率和优化施工具有重要意义。

TBM; 碴片; 破岩效率; 滚刀破岩试验; 线性切割试验

0 引言

岩石隧道掘进机(TBM)技术自20世纪50年代中期进行工业化生产以来,由于其施工环境友好、施工进度快、对围岩的影响小以及长隧道施工的经济效益显著等优点,已被广泛地应用到各国的地下工程建设中[1]。TBM开挖隧道的关键问题是滚刀破岩效率,而碴片的形状对TBM的破岩效率有着直观的反映。国内外学者通过室内切割试验和现场掘进试验,对岩石碴片与破岩效率的关系展开了大量的研究。

目前,大量学者通过碴片体积计算比能,从能量的角度评价TBM的破岩效率[2-5],而对碴片的形状以及粒径的分布研究得较少。F. F. Roxborough等[6]在岩石碴片累计曲线的基础上提出了粗糙度指数,粗糙度指数可以反映破岩效率,大岩片比例越大,粗糙度指数越大,从而破岩效率越高; 周振国[7]对秦岭隧道进行岩碴观测,研究了碴片形状与地质条件的关系,并根据不同的岩碴状态提出相应的施工建议; 陈文莉等[8]和宋克志等[9]利用理论分布函数研究岩碴的粒径分布曲线,分别研究了粒径的不同分布状态与破岩方式和运行参数的关系; 文献[10]和文献[11]采用现场掘进试验,通过岩石碴片筛分和大尺寸岩片形状的分析,评价了不同掘进参数下的TBM破岩效率。上述研究都是对工程实例中获得的碴片进行分析,而没有考虑刀盘设计参数对碴片形状和粒径分布的影响。

本文采用北京工业大学自主研制的大型机械破岩试验平台,选用甘肃北山花岗岩大尺寸岩样,进行TBM滚刀线性切割试验,设计多种不同的刀间距与贯入度组合工况,通过对多种不同试验工况下的碴片收集分析,研究碴片的形状和尺寸与其破岩效率之间的关系。

1 试验设计

1.1 机械破岩试验平台介绍

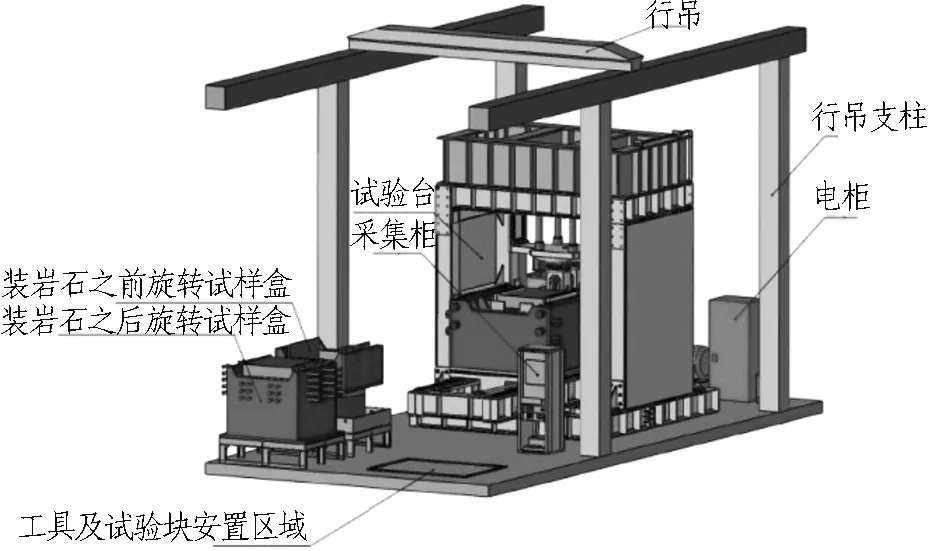

北京工业大学机械破岩平台是在线性试验机的基础上发展而来的,除具备线性试验机的所有功能外,还增加了双刀破岩、围压试验、旋转试验等功能。机械破岩试验平台整体模型如图1所示,详细介绍可参考文献[12]。

图1 机械破岩试验平台整体模型

1.2 滚刀破岩试验步骤

通过对北山花岗岩进行滚刀线性切割试验,已经研究了不同刀间距对破岩效率的影响[13]和不同贯入度对滚刀破岩效率的影响[14]。本文主要在前人研究的基础上,分析不同刀间距和贯入度条件下的碴片与破岩效率间的关系。文献[13]和文献[14]已经对试验设计及步骤进行了详细的介绍,本文着重介绍碴片收集及处理。

本次线性切割试验选用的北山花岗岩长×宽×高为1 000 mm×1 000 mm×600 mm,试样如图2所示,其基本物理力学参数如表1所示。共设计了5个不同的刀间距和7个级别的贯入度,每个刀间距和贯入度的组合为一组试验工况,如表2所示。每块岩样只做一个刀间距,在同一刀间距下,贯入度的施加按照从小到大的顺序,从0.5 mm开始,逐级增大到3.5 mm,每个贯入度需要做4~6层的切割,直到数据有重复规律为止,以检验数据的正确性。在每层切割结束后,清扫并收集每层切割所产生的岩粉和岩片,按照刀间距和贯入度以及层数进行编号。试验结束后,对每组工况所获得的岩石碴片进行筛分,并从中挑选出25块具有代表性的岩片,通过卡尺量取其长轴、短轴和厚度,并进行扁平度分析。

图2 北山花岗岩试样

天然密度/(g/cm3)弹性模量/GPa泊松比抗压强度/MPa抗拉强度/MPa纵波波速/(m/s)2.6023.020.188105.66.43345.72

表2 滚刀破岩试验的设计参数

2 试验数据处理及分析

本试验对不同刀间距和贯入度下的碴片进行了筛分试验,以获取每组碴片的粗糙度指数,每组挑选了25块典型的大岩片进行长轴计算和扁平度分析。

2.1 粗糙度指数

粗糙度指数由筛分试验结果对岩片进行筛分后,得到各个筛网的累计筛余率,再将各个筛网的累计筛余率相加得到。具体表达形式为:

(1)

CI=∑Xi。

(2)

式(1)和式(2)中: Wi为大于某粒径的岩片总质量; W总为整个碴片的总质量; Xi为某粒径的累计筛余率;CI为粗糙度指数。

当破岩效率高时,产生的岩片较多,岩粉较少,此时粗糙度指数会较大。相反,当破岩效率低时,产生的岩片较少,而岩粉会较多,此时的粗糙度指数会较小。本试验共选取了7个筛分孔径,分别为50、31.5、20、10、5、2.5、0.68mm。

2.2 长轴及扁平度

岩片的形状如图3所示。一般来讲,筛分试验得到的是岩片中轴大小的质量分布曲线,而长轴的测量曲线能反映岩片块度的大小。长轴的尺寸越大,岩片越大,破岩效率越高。而扁平度分析则从形状比例上评价岩片,根据岩片中轴和长轴的比例与短轴和中轴的比例大小,把岩片形状分为4种,即形状较平的岩片、形状既长又平的岩片、形状较长的岩片和形状近似于立方体的岩片,如图4所示。对于滚刀作用产生的岩片,岩片更接近于又长又平时,岩片的形状最好,此时的破岩效率更高。本试验中,在每个工况所收集的碴片中,挑选出25块具有代表性的岩片,并通过游标卡尺测量每块岩片的长轴、中轴、短轴尺寸。

a为最长轴; b为中轴; c为短轴。

图3 岩片三轴形状尺寸[15]

Fig. 3Sizeofrockchip[15]

图4 岩片形状的分类

2.3 粗糙度指数分析

通过测定得到粗糙度指数,按照每个刀间距绘制粗糙度指数随贯入度的变化曲线,如图5所示。

图5 不同刀间距的粗糙度指数和贯入度关系

Fig. 5Coarsenessindexesvs.penetrationrateofcutterswithdifferentspacings

由图5可知,对于各个刀间距,都有粗糙度指数随贯入度的增大呈现先增加后降低的趋势,而粗糙度指数最大时,一般会有最大的破岩效率。在贯入度较小时,滚刀的倾入作用主要是在滚刀正下方形成压碎区,此时产生的岩粉比例较高,不能进一步形成裂纹,无法形成大量岩片,粗糙度指数会很小,破岩效率降低。随着贯入度的增大,破碎区逐渐扩大,裂纹发展的越多,岩片形成较多,粗糙度指数逐渐增大,破岩效率逐渐增高。而贯入度太大,滚刀与岩石的强烈作用反而使一部分能量形成大量的岩粉,此时的粗糙度指数又会较小,破岩效率降低。对于北山花岗岩,如刀间距为60 mm和70 mm时,对应粗糙度指数最高、破岩效率最高的贯入度为2.0 mm 左右; 刀间距为80 mm 时,对应粗糙度指数最高、破岩效率最高的贯入度为2.5 mm左右; 刀间距为90 mm和100 mm时,对应粗糙度指数最高、破岩效率最高的贯入度为3.0 mm左右。

另外,从图5中可得,在贯入度较小时,粗糙度指数是随着刀间距增大而减小的,在贯入度较大时,粗糙度指数是随着刀间距的增大而增大,说明粗糙度指数是受刀间距和贯入度共同影响的。因此,将粗糙度指数和刀间距与贯入度的比值作回归分析,如图6所示。

图6 刀间距与贯入度的比值和粗糙度指数的关系

Fig. 6 Coarseness indexes vs. ratios between spacing of cutters and penetration rates

由图6可知,粗糙度指数随刀间距与贯入度的比值呈现先增加后降低的趋势。对于北山花岗岩而言,当刀间距与贯入度的比值为30~40时,粗糙度指数达到最大,此时破岩效率最高。

2.4 碴片长轴、扁平度分析

统计5组刀间距下破岩产生的岩片长轴分布和三轴形状变化,如图7—11所示,其中,三轴变化图的中心点为平均值,十字线的长度代表标准差的数值。

当刀间距为60 mm时,如图7所示,由岩片统计结果可知,贯入度由0.5 mm增大到2.0 mm的过程中,岩片长轴的长度在增大,形状朝着既长又平的方向发展,直到贯入度达到2.0 mm时,岩片长轴长度最大,形状最好;当贯入度继续增大时,岩片的长轴长度开始下降,岩片变得更加破碎,从而反映了破岩消耗的能量增加,破岩效率降低。因此,当刀间距为60 mm时,贯入度为2.0 mm是破岩效率的临界点。

同理,由图8—11可知: 当刀间距为70 mm 时,贯入度为2.0 mm是破岩效率的临界点; 当刀间距为80 mm时,贯入度为2.5 mm是破岩效率的临界点; 当刀间距为90 mm和100 mm时,贯入度为3.0 mm是破岩效率的临界点。岩片形状结果的统计分析,从侧面可以反映破岩效率的高低,这与粗糙度指数的计算结果也是相符的。

(a) 刀间距为60 mm的长轴分布图

(b) 刀间距为60 mm时岩片形状分布

(a) 刀间距为70 mm的长轴分布图

(b) 刀间距为70 mm时岩片形状分布

(a) 刀间距为80 mm的长轴分布图

(b) 刀间距为80 mm时岩片形状分布

(a) 刀间距为90 mm的长轴分布图

(b) 刀间距为90 mm时岩片形状分布

(a) 刀间距为100 mm的长轴分布图

(b) 刀间距为100 mm时岩片形状分布

3 与其他破岩效率指标的比较

比能是从能量角度评价破岩效率的一个重要指标,即切削单位体积岩石所做的功[16],比能越小表示破碎岩石所消耗的能量越小,破岩效率越高。比能的计算公式为

(3)

式中:SE为比能,MJ/m3; FR为平均滚动力,kN; l为滚刀切割岩石的切割长度,mm; V为破岩试验产生岩片的体积,计算时用岩片的质量除以岩石的密度,m3。

文献[13]分别计算了每个刀间距与贯入度下的比能值,并从比能的角度分析了破岩效率。对于北山花岗岩而言,当刀间距与贯入度的比值为30左右时,比能的值最小,此时破岩效率最高,这与本文通过碴片分析所得到的结果基本是一致的。

粗糙度指数和比能都能反映破岩效率,通过对35组工况下的比能和粗糙度指数进行回归分析,得到二者之间基本呈现出很好的线性关系,如图12所示,粗糙度指数越大对应的比能会越小。因此,在实际的施工现场无法计算比能的时候,通过分析碴片尺寸及形状来判断破岩效率是一种可行的方法。

图12 粗糙度指数与比能的关系

Fig. 12Relationshipbetweenspecificenergyandcoarsenessindex

4 结论与讨论

本文应用机械破岩试验平台,对43.18cm(17英寸)盘形滚刀线性切割的北山花岗岩碴片展开了研究分析。通过碴片的粗糙度指数、长轴和扁平度分析,发现它们之间在不同工况下呈现出很好的规律,可以较好地评价TBM的破岩效率。

1) 对于不同刀间距,岩片粗糙度指数随贯入度的增大先增大再减小,当粗糙度指数最大时,达到最大破岩效率。对于北山花岗岩,刀间距为60mm和70mm时的最佳贯入度为2.0mm,刀间距为80mm时的最佳贯入度为2.5mm,刀间距为90mm和100mm时的最佳贯入度为3.0mm。通过将粗糙度指数和刀间距与贯入度比值进行回归分析,发现当刀间距与贯入度的比值在30~40时,粗糙度指数达到最大,破岩效率最高。该结论可为北山花岗岩TBM开挖的刀盘设计提供参考。

2) 对典型大岩片的长轴以及扁平度进行分析,发现在长轴最大处其岩片形状比例最好,破岩效率也最高,其结论与通过粗糙度指数分析的结果基本一致。

3) 通过将本文的碴片分析粗糙度指数与文献[13]中的比能进行回归分析,发现二者之间的线性关系很明显,验证了使用碴片分析来评价破岩效率是可行的。实际工程中,可以借助碴片分析的方法来评价施工效率。

本文的线性切割试验是在无围压的条件下进行的,而实际的TBM施工中都会存在不同条件的地应力。同时,实际的岩体条件包含节理裂隙。围压和节理会对碴片的形状造成不同程度的影响,因此,在今后的研究中需要考虑围压和地质岩体条件对碴片形状的影响。

[1]SnowdonRA,RyleyMD,TemporalJ.Astudyofdisccuttinginselectedbritishrocks[J].InternationalJournalofRockMechanicsandMiningSciences&GeomechanicsAbstracts, 1982, 19(3): 107-121.

[2]ChangSH,ChoiSW,BaeGJ,etal.PerformancepredictionofTBMdisccuttingongraniticrockbythelinearcuttingtest[J].TunnellingandUndergroundSpaceTechnology, 2006, 21(3-4): 271-271.

[3]BalciC,TumacD.InvestigationintotheeffectsofdifferentrocksonrockcuttabilitybyaV-typedisccutter[J].TunnellingandUndergroundSpaceTechnology, 2012, 30(4): 183-193.

[4]ChoJW,JeonS,JeongHY,etal.EvaluationofcuttingefficiencyduringTBMdisccutterexcavationwithinaKoreangraniticrockusinglinear-cutting-machinetestingandphotogrammetricmeasurement[J].TunnellingandUndergroundSpaceTechnology, 2013, 35(4): 37-54.

[5] 王述红, 王存根, 赵贺兴, 等. 基于岩石破碎体积的滚刀效率评估模型[J]. 东北大学学报(自然科学版), 2016, 37(4): 554-557. (WANGShuhong,WANGCungen,ZHAOHexing,etal.Cutterefficiencyassessmentmodelbasedonbrokenrockvolume[J].JournalofNortheasternUniversity(NaturalScience), 2016, 37(4): 554-557. (inChinese))

[6]RoxboroughFF,RispinA.Themechanicalcuttingcharacteristicsofthelowerchalk[J].Tunnels, 1973(5): 45-67.

[7] 周振国. 岩碴观测对硬岩TBM施工的指导意义[J]. 现代隧道技术, 2002, 39(3): 13-16.(ZHOUZhenguo.SignificanceofrockdebrisobservationtoTBMconstructioninhardrock[J].ModernTunnellingTechnology, 2002, 39(3): 13-16.(inChinese))

[8] 陈文莉, 福井胜则, 大久保诚介. 关于掘进机械破碎岩片的研究[J]. 岩石力学与工程学报, 2003, 22(6): 1037-1043.(CHENWenli,FukuiKatsunori,OkuboSeisuke.Studyofthedetritusfromdifferentexcavationmachinesandmethods[J].ChineseJournalofRockMechanicsandEngineering, 2003, 22(6): 1037-1043.(inChinese))

[9] 宋克志, 季立光, 袁大军, 等. 盘形滚刀切割岩碴粒径分布规律研究[J]. 岩石力学与工程学报, 2008,27(增刊1): 3016-3022.(SONGKezhi,JILiguang,YUANDajun,etal.Researchondistributionregularitiesofgrainsizeofrockdetritusfromdiscoidcutters[J].ChineseJournalofRockMechanicsandEngineering, 2008, 27(S1): 3016-3022. (inChinese))

[10] GONG Q M, ZHAO J, JIANG Y S. In situ TBM penetration tests and rock mass boreability analysis in hard rock tunnels[J]. Tunnelling and Underground Space Technology, 2007, 22(3): 303-316.

[11] 龚秋明, 佘祺锐, 侯哲生, 等. 高地应力作用下大理岩岩体的TBM掘进试验研究[J]. 岩石力学与工程学报, 2010, 29(12): 2522-2532. (GONG Qiuming, SHE Qirui, HOU Zhesheng, et al. Experimental study of TBM penetration in marble rock mass under high geostress[J]. Chinese Journal of Rock Mechanics and Engineering, 2010, 29(12): 2522-2532.(in Chinese))

[12] 龚秋明, 李真, 王起新. 机械破岩试验平台: CN203231929U[P]. 2013-10-09. (GONG Qiuming, LI Zhen, WANG Qixin. Mechanical rock breaking test platform: CN203231929U[P]. 2013-10-09. (in Chinese))

[13] 龚秋明, 何冠文, 赵晓豹, 等. 掘进机刀盘滚刀间距对北山花岗岩破岩效率的影响实验研究[J]. 岩土工程学报, 2015(1): 54-60. (GONG Qiuming, HE Guanwen, ZHAO Xiaobao, et al. Influence of different cutter spacings on rock fragmentation efficiency of Beishan granite by TBM[J]. Chinese Journal of Geotechnical Engineering, 2015(1): 54-60. (in Chinese))

[14] 龚秋明, 何冠文, 赵晓豹, 等. 不同贯入度对掘进机滚刀破岩效率的影响[J]. 现代隧道技术, 2016, 53(1): 62-68. (GONG Qiuming, HE Guanwen, ZHAO Xiaobao, et al. Influence of penetration on the rock-breaking efficiency of a TBM cutter[J]. Modern Tunnelling Technology, 2016, 53(1): 62-68. (in Chinese))

[15] Blindheim O T, Bruland A. Boreability testing of Norwegian TBM tunneling: 30 years of experience with TBMs in Norwegian tunnelling[J]. Norwegian Soil and Rock Engineering Association, 1998(11): 29-34.

[16] Teale R. The concept of specific energy in rock drilling[J]. International Journal of Rock Mechanics and Mining Sciences & Geomechanics Abstracts, 1965, 2(1): 57-73.

Study of Rock Breaking Efficiency of TBM Disc Cutter Basedon Chips Analysis of Linear Cutting Test

GONG Qiuming, ZHOU Xiaoxiong*, YIN Lijun, HE Guanwen, MIAO Chongtong

(KeyLaboratoryofUrbanSecurityandDisasterEngineeringofMinistryofEducation,BeijingUniversityofTechnology,Beijing100124,China)

In order to study the relationship between rock breaking efficiency of TBM and the shapes of rock chips, the linear cutting test is carried out on Beishan granite by mechanical rock breaking test platform. The analytical results of coarseness index, flatness and long axis of rock chips show that the shapes of rock chips can reflect the rock breaking efficiency of TBM. The higher the rock breaking efficiency of TBM is, the longer the long axis of rock clip is, the larger the coarseness index of rock clip is and the flatter the rock clip is. The coarseness index and specific energy show linear relationship by regression analysis. The rock breaking efficiency of TBM reaches the highest when the ratio between spacing of cutters and penetration rate is 40. The results show that the analysis of rock chips is very important for evaluation of rock breaking efficiency of TBM and construction optimization.

TBM; rock chip; rock breaking efficiency; rock breaking test by disc cutter; linear cutting test

2016-09-21;

2017-01-02

国家重点基础研究发展计划(“973”计划)项目(2014CB046900); 国家自然科学基金青年基金项目(51508010)

龚秋明(1969—),男,湖南安化人,2005年毕业于新加坡南洋理工大学(NTU),岩土工程专业,博士,教授,主要从事掘进机、盾构隧道开挖,岩土工程监测,边坡稳定性分析,岩土工程勘察及评价工作。E-mail: gongqiuming@bjut.edu.cn。*通讯作者: 周小雄, E-mail: zhou_xiaoxiong@foxmail.com。

10.3973/j.issn.1672-741X.2017.03.016

U 455.3

A

1672-741X(2017)03-0363-06