中国盾构制造新技术与发展趋势

陈 馈, 杨延栋

(盾构及掘进技术国家重点实验室, 河南 郑州 450001)

中国盾构制造新技术与发展趋势

陈 馈, 杨延栋

(盾构及掘进技术国家重点实验室, 河南 郑州 450001)

中国盾构技术经过60多年的发展,已形成了一套全面的技术体系。首先, 从回顾中国盾构技术的黎明期、技术创新期、跨越发展期3个历史时期入手,重点介绍在跨越发展期所涌现出的几家代表性盾构设计制造企业及其业绩与技术优势;其次,从异形盾构技术、新型驱动技术、刀盘刀具修复技术、快速出碴技术等方面阐述中国盾构技术的最新进展;最后,提出中国盾构将朝着挑战极限、性能优越化、设计数字化、制造模块化、控制智能化和管理网络化等方向发展。

盾构技术; 异形盾构; 新型驱动; 刀盘修复; 碴料运输

0 引言

近年来,随着我国经济持续快速发展与城市化水平的提高,隧道及地下空间开发得到迅猛发展。国内学者在铁路隧道、公路隧道、城市地铁、综合管廊、地下通道、煤矿巷道和引水隧洞等隧道及地下工程建设中开展了大量研究工作[1-5]。盾构作为机械化开挖的工程装备,已在我国隧道及地下空间开发中得到了广泛应用。

2004年,上海隧道成功研制土压平衡盾构“先行号”[6];2007年,中铁隧道集团成功研制复合盾构“中铁1号”[7];2008年,上海隧道成功研制泥水平衡盾构“进越号”[8];2013年,中国铁建重工集团成功研制煤矿斜井双模盾构[9];2015年,中交天和机械设备制造有限公司成功研制超大直径泥水平衡盾构[10];2015年,上海隧道成功研制类矩形盾构;2016年,中铁工程装备集团成功研制马蹄形盾构和超大直径土压平衡盾构。虽然中国盾构制造技术已取得了长足的发展,但与世界先进水平相比仍有较大差距。

中国作为世界上最大的隧道及地下工程施工市场,对盾构设备具有迫切的需求。随着世界经济的缓慢复苏以及诸多发展中国家对基础设施建设投入的增加,我国新兴的盾构产品已经开始进入海外市场,对我国盾构技术水平的提高具有强大的推动作用。本文主要回顾中国盾构技术的发展历程,对发展过程中的新技术进行总结并探讨中国盾构技术的发展趋势,为中国盾构技术的发展提供参考。

1 中国盾构技术发展历程

中国盾构技术的发展经历了3个历史时期,包括黎明期(1953—2002年)、技术创新期(2003—2008年)和跨越发展期(2009年至今)。

1.1 中国盾构技术黎明期

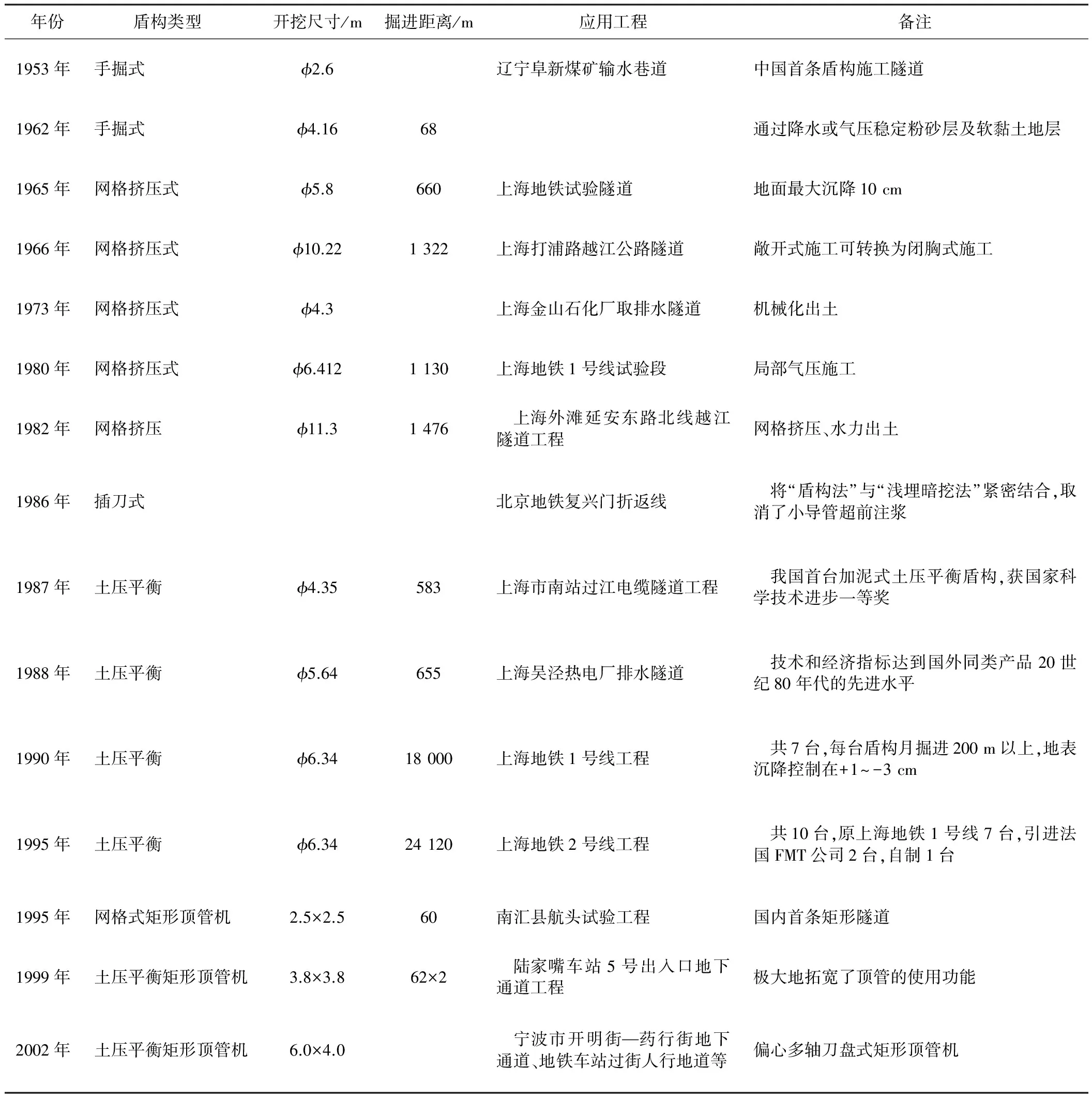

1953—2002年为中国盾构技术发展的黎明期,中国盾构经历了从无到有的过程并致力于“造中国人自己的盾构”。该时期中国设计制造的盾构见表1。约50年间,中国盾构经历了手掘式盾构、网格挤压式盾构、插刀式盾构以及土压平衡盾构等几个阶段,另外矩形顶管技术也得到了创新发展。该时期盾构技术的发展主要集中在上海、北京等地铁修建较早的城市,上海隧道在中国盾构技术黎明期发挥了强大的技术推动作用,是中国盾构技术的先驱。

表1 中国盾构技术黎明期盾构列表

1.2 中国盾构技术创新期

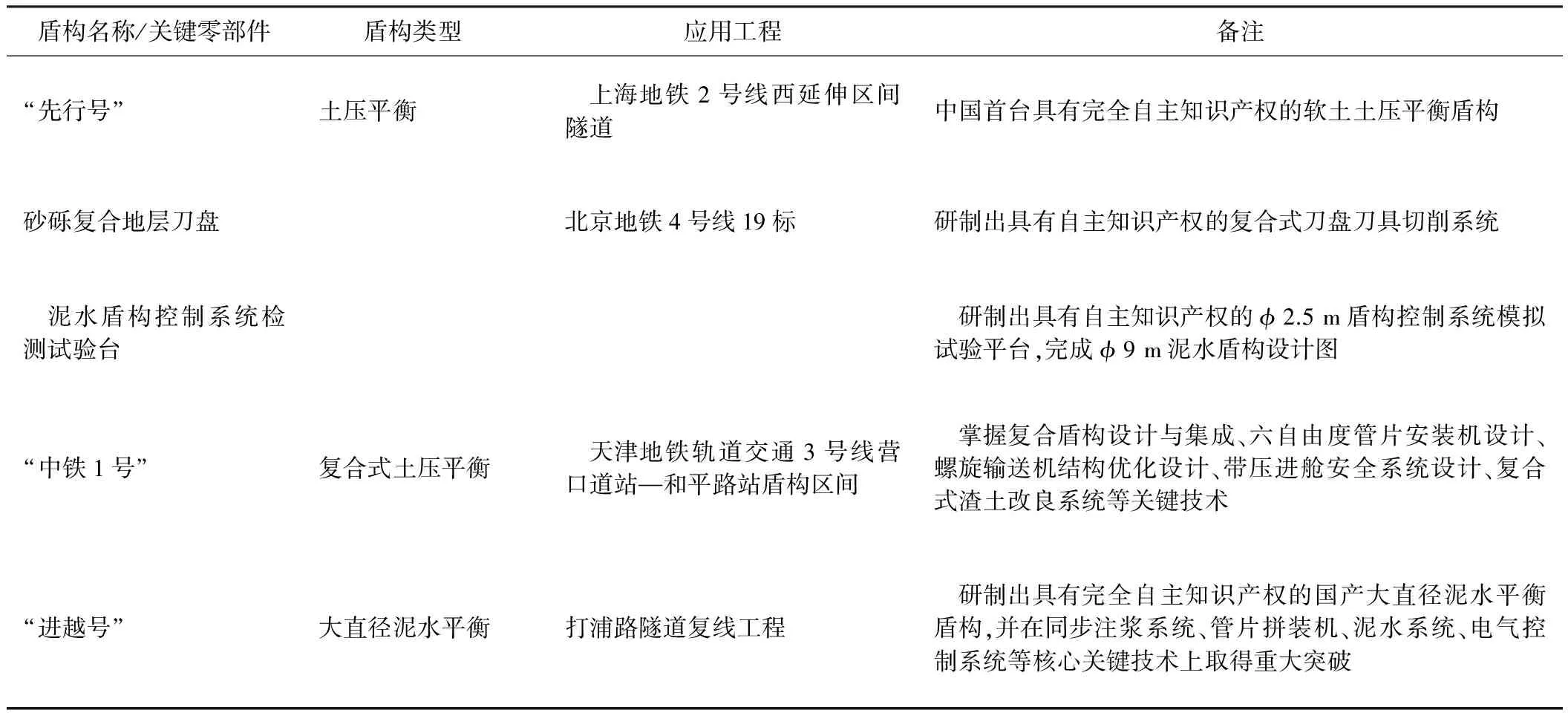

2002—2008年为中国盾构技术发展的创新期,国家科技部将盾构技术研究列入国家高技术研究发展计划(“863”计划),致力于“造中国最好的盾构”,实现了中国盾构从有到优的发展。列入国家“863”计划的盾构相关课题见表2。

表2 2002—2008年国家“863”计划盾构相关课题

通过“863”课题的引导和资助以及对国外先进技术的引进与吸收,中国研制了具有完全自主知识产权、性能优良的盾构,结束了我国盾构长期依赖国外品牌的历史,自此中国进入了具备盾构自主设计、制造和施工技术的盾构大国行列。该时期具有代表性的中国盾构及关键零部件见表3。

表3 中国盾构技术创新期代表性盾构及关键零部件列表

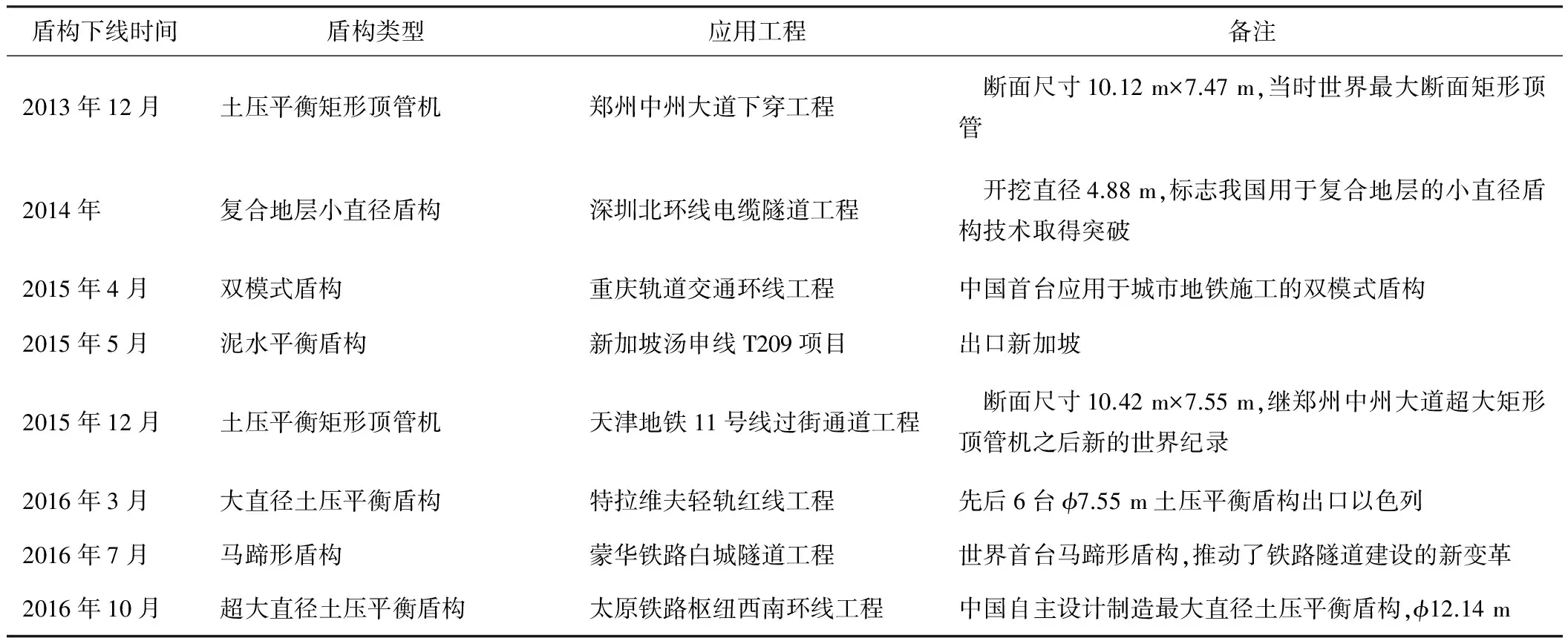

1.3 中国盾构技术跨越发展期

2009年至今为中国盾构技术发展的跨越期,中国致力于“造世界最好的盾构”,中国盾构技术发展从优秀到卓越,并走向国际。中国盾构自主创新能力显著提高,涌现出多家优秀的盾构设计制造企业,包括中铁工程装备集团、中国铁建重工集团、中交天和机械设备制造有限公司、上海隧道、北方重工集团、辽宁三三工业有限公司等企业,其代表性盾构产品见表4—9。

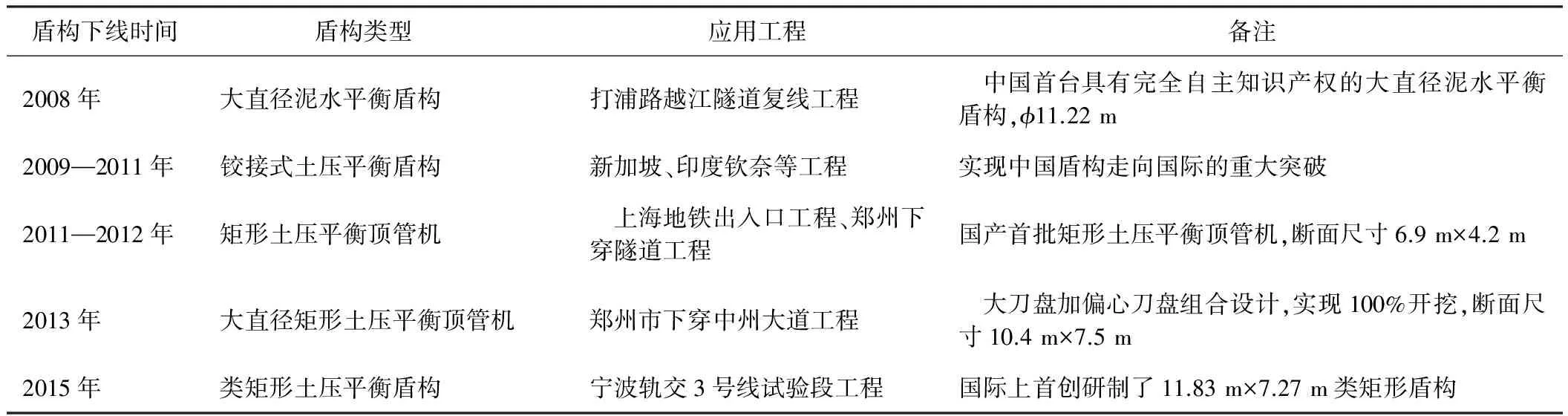

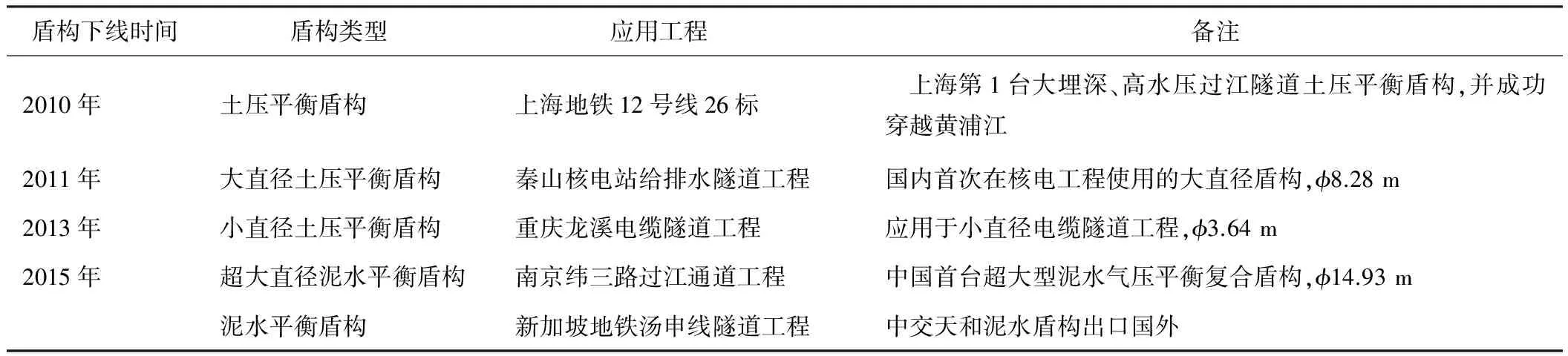

表4 中铁工程装备代表性盾构产品列表

表4(续)

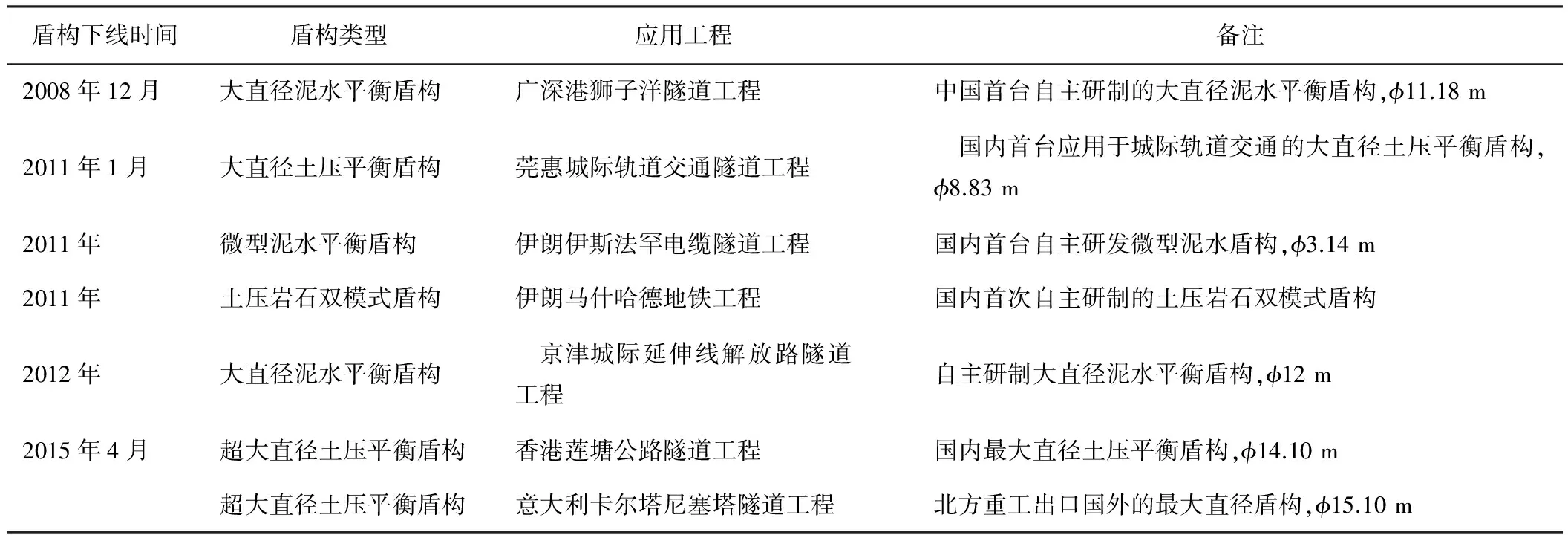

表5 铁建重工代表性盾构产品列表

表6 北方重工代表性盾构产品列表

表7 上海隧道代表性盾构产品列表

表8 中交天和代表性盾构产品列表

表9 三三工业代表性盾构产品列表

在中国盾构技术跨越发展期,除上述6家盾构企业外,还涌现出其他一些代表性盾构企业,如三一重工研制了中国首台城市地铁敞口式盾构[11]、江苏瑞成机械有限公司研制了中国首台最小直径泥浓式盾构、中船重工(青岛)轨道交通装备有限公司研制了中国首台应用于城市地铁施工的DSUC盾构等。

2 中国盾构技术最新进展

中国盾构经过60多年的发展,形成了一大批先进技术,如异型盾构技术、新型驱动技术、刀盘刀具快速修复技术和快速出碴技术等。

2.1 异型盾构技术

2.1.1 类矩形盾构技术

2015年11月30日,上海隧道自主研制的世界最大断面类矩形盾构(见图1)在宁波轨道交通3号线始发,这是中国制造并具有自主知识产权的世界首台超大断面类矩形盾构,标志着我国在类矩形盾构技术方面取得重大突破并处于世界领先行列[12]。

该土压平衡类矩形盾构主要由拼装系统、螺旋机出土系统、推进系统、铰接系统、驱动系统和刀盘系统等组成。刀盘采用11.83 m×7.27 m的类矩形全断面切削组合刀盘,由同一平面相交的2个X圆形大刀盘和后置偏心多轴刀盘组合而成,通过采用同平面相交双刀盘协调驱动技术、GPS实时映像检测技术、多电机驱动技术、传动系统性能预测及故障预警技术,可实现双刀盘互不干涉交错旋转,满足全断面长距离掘进需求。盾构铰接系统可实现上下纠偏角度±1.5°、左右纠偏角度±1.1°和最小转弯半径250 m的急转弯。管片拼装机采用环臂式轨迹自动控制管片拼装机,克服了拼装机回转空间小、管片超出拼装机回转拼装范围、拼装机与盾构其他部件安装不协调等难题,可实现6个自由度拼装,具有广泛的异形断面适应性。

盾构采用2种衬砌方案: 在常规区间采用设立柱的钢筋混凝土管片,在特殊段可采用无立柱的钢管片。衬砌接头形式采用预埋铸铁手孔的短直螺栓连接和弯螺栓连接2种形式,密封垫采用遇水膨胀材料与三元乙丙橡胶制造而成。盾构采用防背土装置、土压调节装置和出土计量系统。出土计量系统采用高精度皮带秤和轨道智能土量检测系统,检测出土量,并与综合管控系统进行数据交互,实现盾构施工的“土量平衡控制”,从而有效控制地表沉降。

2.1.2 马蹄形盾构技术

国内自主研制的首台超大断面马蹄形土压平衡盾构(见图2),也是世界首台超大断面马蹄形土压平衡盾构,于2016年7月17日在郑州下线,并于11月11日在蒙华铁路白城隧道工程成功始发,开启了软土铁路隧道开挖的新模式。

图2 马蹄形盾构

该马蹄形盾构开挖断面尺寸为11.90 m×10.95 m,盾体采用梭式结构,双螺旋输送机出土。刀盘采用9个小刀盘共同组成一个马蹄形断面组合方式,可基本进行全断面切削(断面切削率92%);刀盘控制采用“前后错开,左右对称”的原则,具有调试、掘进、维保3种模式可供选择;当盾构发生滚转时,可通过多个刀盘同向转动使盾构获得反方向扭矩,以达到滚转纠偏的目的。

马蹄形盾构攻克了全断面多刀盘联合分步开挖技术及适应性技术、超大断面马蹄形管片拼装技术、密闭加压可变容积液压泵源技术、盾尾间隙实时测量技术和超大马蹄形变曲率断面土压平衡技术等关键难点。

2.2 新型驱动技术

2.2.1 盾构永磁同步驱动技术

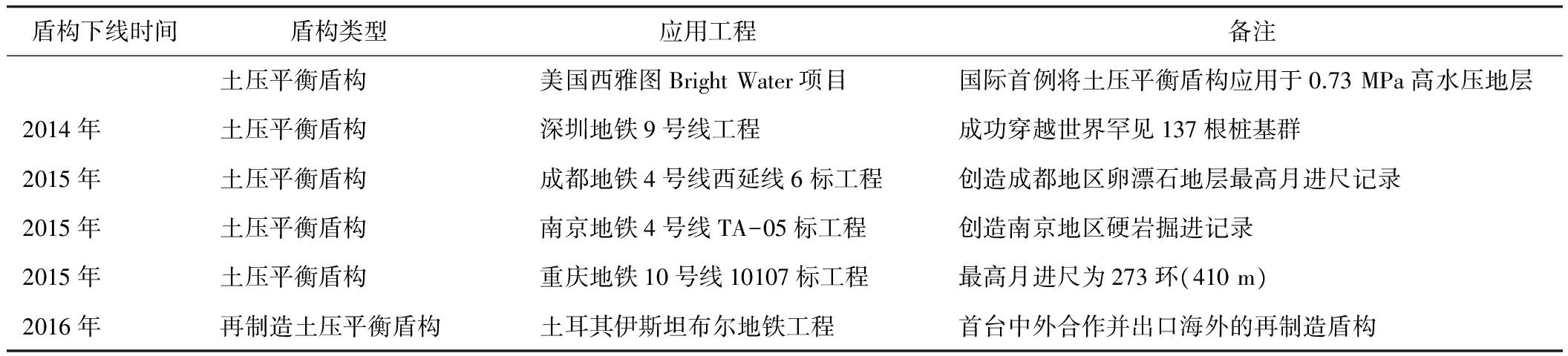

盾构永磁同步驱动继承了永磁高铁牵引电机节能、高效、可靠等优异性能,且更适应盾构多电机协同工作模式,与同等功率三相异步电机相比,可大大减轻质量,体积更小,维护更便捷[13]。

永磁同步电机驱动与三相异步电机驱动相比(见图3),无需减速器,减少了传动能量损失,可提高驱动效率5%;相同体积下,永磁同步电机驱动能力可提高100%,且相同驱动能力下,更节约安装空间,电机体积可减小50%。

(a) 异步电机驱动

(b) 永磁同步驱动

2.2.2 盾构电液混合驱动技术

注射碘酊治疗组:1周后,囊肿注射部位的粘膜表面发白,无触痛,3周后,注射部位与周围粘膜无差异,囊肿已完全消失,表面粘膜未见异常,半年内进行随访,见6例囊肿复发。

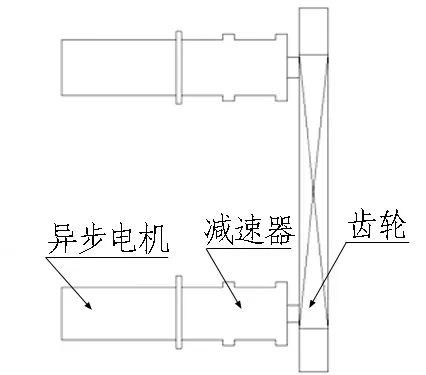

电动机驱动模式的优点在于传动效率高,大大降低了系统的冷却功率;液压驱动模式的优点在于优异的低速特性、稳定而均衡的扭矩输出。盾构电液混合驱动技术(见图4)集成了2种驱动方式的优势,小扭矩工况下,电动机单独驱动,发挥电动机传动效率高的优势;大扭矩工况下,电动机和液压马达协同驱动,大扭矩需求[14]。在液压马达和减速器之间增加粘性离合器,变刚性联接为柔性联接,减少冲击。

2.3 刀盘刀具修复技术

2.3.1 带压动火技术

盾构施工过程中刀盘刀具的修复方法包括常压修复和带压修复。常压修复是通过竖井或地面加固后常压开舱修复刀盘,常压修复对停机位置要求和限制条件高,修复成本和工期压力大;带压修复是通过在停机位置刀盘前方建立高压空间,维修人员在该空间进行带压动火修复刀盘。带压动火修复适用于受环境条件限制无法开凿竖井或实施地面加固的位置(如江河、海底、建筑物或密集管线下方)进行修复,有利于拓宽盾构应用范围,同时节约作业成本。

图4 盾构电液混合驱动技术

带压动火技术[15]主要由高压作业空间构建与安全保持技术、高压环境作业人员安全及健康保障技术、高压环境盾构刀盘刀具切割焊接技术3部分组成,见图5。高压作业空间构建与安全保持通过掌子面采用高黏度泥浆建立泥膜、采用气囊进行密封保压来实现;高压环境作业人员安全及健康保障通过作业人员佩戴专用呼吸面罩、改进自动保压进排气系统来实现;高压环境盾构刀盘刀具切割焊接技术通过开展0.7 MPa以下不同体积比的甲烷气体密闭空间点火爆炸试验和焊接试验,确保焊接过程的安全性。

图5 带压动火技术

2.3.2 常压换刀技术

大直径泥水盾构常压换刀技术是在不采取地面或掌子面加固措施、开挖舱充满泥浆的情况下,作业人员在常压下进入特殊设计的盾构刀盘主臂空腔内进行刀具检查、更换的技术,可在高水压条件下常压更换滚刀和切刀,见图6。中铁工程装备集团与中铁隧道集团联合研制的用于苏埃通道的超大直径泥水盾构(国家“863”计划)将应用该技术。

图6 常压换刀技术

2.3.3 机器人辅助作业技术

在高压环境下更换刀具和修复刀盘,作业人员的安全和健康风险较大。为了降低人员作业分险,开展了机器人作业代替人工作业技术研究,如高清视频辅助检查作业、机械手辅助清洗刀盘作业以及机械手辅助更换刀具作业等,如图7所示。

图7 机器人辅助作业技术

2.4 快速出碴技术

2.4.1 大粒径卵石高效破碎技术

针对大粒径卵石地层,在泥水盾构排进回路上配置采石箱和大功率二次破碎机,对大粒径卵石采用拍破结合的策略,为富水砂卵石地层盾构快速出碴提供了一种新的解决方法,如图8所示。

图8 大粒径卵石高效破碎技术

Fig. 8 High-efficient crushing technology for large-diameter gravel

2.4.2 碴料垂直运输技术

垂直运输机具有占地面积小、输送角度大、节省设备投资和土建费用的特点,特别适用于施工现场受空间和环境条件限制的场合。垂直运输机可替代运输速度慢、危险性高的门吊,为盾构始发井处物料和碴土的运输提供一种新的解决方案。目前的垂直运输机提升高度可达200 m,输送能力可达1 000 t/h,如图9所示。

(a)

(b)

3 中国盾构技术发展趋势

随着盾构技术日趋完善,通过对中国盾构技术最新进展的分析,可以预见中国盾构技术将朝着以下几个方向发展:

1)挑战极限。盾构断面将挑战更大的尺寸极限。中国幅员辽阔,大江大河纵横,随着经济的飞速发展,城市交通、轨道交通、铁路、综合管廊跨江越海的需求急剧增多,与此同时,城市里越来越难以找出适合建设桥梁的空间。铁路方面,随着行车速度越来越高,为减少占地,单洞双线大断面隧道成为发展方向;公路方面,随着公路等级越来越高,车流量越来越大,必然导致公路车道增多而隧道断面越来越大。在此形势下,跨江越海的大直径盾构隧道工程越来越多。目前世界上最大的盾构设备为德国海瑞克生产的直径17.6 m的泥水平衡盾构,用于香港屯门—赤蜡角海底公路隧道工程。

隧道埋深方面,要求盾构能适应越来越大的埋深。由于上软下硬地层施工难度大,隧道线路最忌选在交界面处,应尽可能使盾构掘进断面位于全土层或全岩层中;其次覆土厚度太浅,往往影响地面交通,因此隧道选线具有埋深越来越大的发展趋势。

穿江越海隧道越来越多,要求盾构密封性能挑战更高的水压极限;长距离隧道越来越多,要求盾构连续掘进长度越来越长;施工工期要求越来越紧,要求盾构掘进速度越来越快。

2)性能优越化。盾构适应性方面,要求盾构具有更高的地层适应性,在复杂地层中,盾构穿越地层既有岩石,又有软土和砂砾层,地层变化频繁,要求盾构设计特别是刀盘刀具必须能够适应各种不同地层。技术先进、质量可靠的长寿命盾构是保证工期的关键因素之一,也是盾构工程成功的关键因素,因此,要求盾构有更长的使用寿命。随着盾构施工水平的提高,劳动强度越来越低,操作人员的素质越来越高,要求盾构具有更复杂的功能、更简单的操作和更人性化的设计;随着隧道施工越来越注重安全和环保,则要求盾构具有更安全、更绿色环保的性能。

3)设计数字化、制造模块化、控制智能化和管理网络化。中国盾构技术的愿景是实现数字化设计,模块化制造、智能化掘进、远程化管理,即输入地质参数和隧道结构参数,就能设计出适应工程地质和水文地质的盾构;盾构的施工则实现无人化智能掘进,实现在办公室远程控制盾构操作,在办公室直接从计算机屏幕上获取远程施工的盾构施工图像和参数,并发出指令进行盾构的控制和操作;技术人员只需在办公室就能管理好分布在全世界所有的在用盾构。

4 结语

中国盾构技术起步较晚,但经过60多年的不懈努力,中国盾构已初步形成了一套较为完整的技术体系。中国盾构技术在经历黎明期、技术创新期、跨越发展期的过程中,孕育了一批具有国际竞争力的盾构研发企业,同时涌现出了大量的先进技术。

1)中国盾构技术的黎明期,在上海、北京等率先开发地下空间的城市,开始了中国盾构的探索,先后研制了手掘式盾构、网格挤压式盾构、插刀式盾构、土压平衡盾构以及矩形顶管机等设备,为中国盾构技术的发展奠定了坚实的基础。中国盾构技术的技术创新期,以国家“863”计划为引导,先后研制了“先行号”软土土压平衡盾构、“中铁1号”复合式土压平衡盾构、“进越号”大直径泥水平衡盾构等一系列具有完全自主知识产权的国产盾构,标志着中国盾构技术的稳步提升。中国盾构技术的跨越发展期,伴随着盾构技术的突飞猛进,涌现出了一批中国盾构领军企业,如中铁工程装备集团、铁建重工集团、北方重工集团、上隧机械、中交天和机械设备制造有限公司和辽宁三三工业有限公司等。

2)中国盾构发展过程中,形成了一大批先进技术。在异型盾构技术方面,中国自主研制了处于世界领先水平的类矩形盾构和马蹄形盾构,分别为地铁隧道和铁路隧道的建设开启了新模式;在新型驱动技术方面,开发了永磁同步驱动和电液混合驱动技术,为提高驱动效率和驱动性能提供了新的解决途径;在刀盘刀具修复技术方面,实践了带压动火、常压换刀以及机器人辅助作业技术,为盾构技术突破高压瓶颈提供了新方法;在快速出碴技术方面,提出了大粒径卵石高效破碎和碴料垂直运输技术,为提高盾构的掘进速度创造了条件。

3)通过中国盾构技术最近进展的分析,可以预见中国盾构技术将朝着挑战极限、性能优越化、设计数字化、制造模块化、控制智能化和管理网络化等方向发展。一方面,要求盾构在直径、适应埋深、密封压力、连续掘进距离、掘进速度等方面挑战极限;另一方面,要求盾构具有更高的地质适应性、更长的使用寿命、更复杂的功能、更简单的操作、更人性化的设计并且更加安全、环保。

[1] 王梦恕.中国铁路、隧道与地下工程发展概况[J].隧道建设,2010,30(4): 351-364.(WANG Mengshu. An overview of development of railways, tunnels and underground works in China[J].Tunnel Construction, 2010, 30(4): 351-364.(in Chinese))

[2] 王梦恕.中国盾构和掘进机隧道技术现场存在的问题及发展思路[J].隧道建设,2014,34(3): 179-187.(WANG Mengshu. Tunneling by TBM/shield in China: State-of-art, problems and proposals[J].Tunnel Construction, 2014, 34(3): 179-187.(in Chinese))

[3] 洪开荣.我国隧道及地下工程发展现状与展望[J].隧道建设,2015,35(2): 95-107.(HONG Kairong. State-of-art and prospect of tunnels and underground works in China[J].Tunnel Construction, 2015,35(2): 95-107.(in Chinese))

[4] 洪开荣,陈馈,冯欢欢.中国盾构技术的创新与突破[J].隧道建设,2013,33(10): 801-808.(HONG Kairong, CHEN Kui, FENG Huanhuan. The innovation and breakthrough of shield technology in China[J].Tunnel Construction, 2013, 33(10): 801-808.(in Chinese))

[5] 《中国公路学报》编辑部.中国隧道工程学术研究综述·2015[J].中国公路学报,2015,28(5): 1-65.(Editorial Department of China Journal of Highway and Transport. Review on China’s tunnel engineering research: 2015[J]. China Journal of Highway and Transport, 2015, 28(5): 1-65.(in Chinese))

[6] 高瑞华.国产地铁盾构: “先行号”突破重围纪实[J].中国制造业信息化,2005(11): 28-31.(GAO Ruihua. Documentary of breakthrough of Metro shield made in China named “Xianxing”[J]. Manufacturing Information Engineering of China, 2005(11): 28-31.(in Chinese))

[7] 何川,封坤,方勇.盾构法修建地铁隧道的技术现状与展望[J].西南交通大学学报,2015,50(1): 97-109.(HE Chuan, FENG Kun, FANG Yong. Review and prospects on constructing technologies of Metro tunnels using shield tunnelling method[J].Journal of Southwest Jiaotong University, 2015, 50(1): 97-109.(in Chinese))

[8] 黄晓蕾.国产盾构“进越号”通过验收[J].华东科技,2009(12): 10.(HUANG Xiaolei. Acceptance of shield made in China named “Jinyue”[J]. East China Science and Technology, 2009(12): 10.(in Chinese))

[9] 何川.盾构/TBM施工煤矿长距离斜井的技术挑战与展望[J].隧道建设,2014,34(4): 287-297.(HE Chuan. Challenges and prospective of construction of long-distance inclined shafts of coal mines by shield/TBM[J].Tunnel Construction, 2014, 34(4): 287-297.(in Chinese))

[10] 周骏,张天举.14.93 m泥水气压平衡复合式盾构机超长距离掘进刀盘技术[C]//张俭,刘传雷.水下隧道建设与管理技术论文集.北京: 《中国公路》杂志社,2013: 379-386.(ZHOU Jun, ZHANG Tianju. Long-distance boring cutterhead technology ofφ14.93 m slurry-air pressure balance composite shield machine[C]// ZHANG Jian, LIU Chuanlei. Proceedings of Underwater Tunnel Construction and Management Technology. Beijing: “China Highway” Magazine, 2013: 379-386.(in Chinese))

[11] 姜国平.敞口式盾构关键技术与应用[J].隧道建设,2015,35(6): 601-609.(JIANG Guoping. Key technologies for and application of open shield [J].Tunnel Construction, 2015, 35(6): 601-609.(in Chinese))

[12] 龙建兵,杨志豪,沈张勇.类矩形盾构工法在宁波轨道轨道交通工程中的应用探讨[J].地下工程与隧道,2016(3): 1-6.(LONG Jianbin, YANG Zhihao, SHEN Zhangyong. Application of quasi-rectangular shield construction method in Ningbo rail transit line[J].Underground Engineering and Tunnels, 2016(3): 1-6.(in Chinese))

[13] 龚文忠,年晓红.基于永磁同步电机的全断面隧道掘进机刀盘驱动系统的研究[J].科技与创新,2016(12): 14-15.(GONG Wenzhong, NIAN Xiaohong. Research on drive system of cutterhead for tunnel boring machine based on permanent magnet synchronous motor [J].Science and Technology & Innovation, 2016(12): 14-15.(in Chinese))

[14] 廖湘平.基于粘性耦合的TBM刀盘驱动系统脱困技术研究[D].杭州: 浙江大学,2016.(LIAO Xiangping. Study of the jam breakout technology of tunnel boring machine cutterhead driving system based on hydro-viscous coupling mechanism[D].Hangzhou: Zhejiang University, 2016.(in Chinese))

[15] 李建华,何伟,王百泉.开挖舱高压环境下盾构刀盘动火修复技术[J].隧道建设,2015,35(9): 891-896.(LI Jianhua, HE Wei, WANG Baiquan. Technologies for repairing shield cutterhead by means of welding under pressure[J].Tunnel Construction, 2015, 35(9): 891-896.(in Chinese))

Innovation and Development Trends of ShieldManufacturing Technology in China

CHEN Kui, YANG Yandong

(StateKeyLaboratoryofShieldMachineandBoringTechnology,Zhengzhou450001,Henan,China)

A comprehensive technology system of shield has been formed in China after development of 60 years. The development stages of shield technology in China, early stage, innovation stage and rapid development stage, are reviewed. Many shield design and manufacturing companies and their advantages and achievements during rapid development stage of shield technology in China are introduced emphatically. The new innovations of shield technology in China are presented in terms of non-circular shield technology, new type of driving technology, cutterhead and cutter repairing technology and rapid mucking technology. Finally, the development directions, i.e. breaking through, performance improvement, digitized design, modular manufacturing, intellectualized control and networked management, are proposed.

shield technology; non-circular shield; new driving; cutterhead repairing; mucking

2017-01-05;

2017-02-24

国家重点基础研究发展计划(“973”计划)项目(2014CB046906); 中国铁路总公司科技研究开发计划(2016G004-A)

陈馈(1963—),男,湖南新化人,1985年毕业于长沙铁道学院,工程机械专业,天津大学在读博士,硕士生导师,教授级高级工程师,国家一级建造师,享受国务院政府特殊津贴,现从事盾构技术研究工作。E-mail: 13721674346@163.com。

10.3973/j.issn.1672-741X.2017.03.003

U 455.3

A

1672-741X(2017)03-0276-09